ما هو تجميع ثنائي الفينيل متعدد الكلور (PCB Assembly)؟ دليل شامل حول عملية تجميع اللوحات الإلكترونية

Heros Rising

في عالم اليوم شديد الاتصال، يعتمد كل جهاز إلكتروني تقريبًا على لوحة الدوائر المطبوعة (PCB) لكي يعمل. من الهواتف الذكية وأجهزة الكمبيوتر المحمولة إلى الأجهزة الطبية وأنظمة السيارات، تعمل لوحات PCB كعمود فقري للإلكترونيات الحديثة. ولكن قبل أن تتمكن هذه اللوحات من تشغيل أدواتنا، يجب أن تخضع لتحول حاسم يُعرف باسم تجميع ثنائي الفينيل متعدد الكلور (PCB Assembly).

ولكن ما هو تجميع PCB بالضبط، ولماذا هو مهم جدًا في إنتاج إلكترونيات موثوقة وعالية الأداء؟

سيأخذك هذا الدليل الشامل عبر عملية تجميع PCB بأكملها، وسيشرح طرق التجميع الأكثر شيوعًا - بما في ذلك تجميع FPC، وتجميع Rigid-Flex PCB، وتجميع HDI - وسيسلط الضوء على أفضل الممارسات لضمان الجودة والكفاءة. سواء كنت مهندسًا أو مصمم منتج أو مجرد فضولي حول كيفية صنع الإلكترونيات، ستمنحك هذه المقالة فهمًا عميقًا لواحدة من أكثر المراحل حيوية في تصنيع الإلكترونيات.

فهم تجميع PCB: أساس الإلكترونيات الحديثة

في جوهره، يشير تجميع PCB إلى عملية تركيب ولحام المكونات الإلكترونية على لوحة دوائر مطبوعة عارية لإنشاء وحدة تعمل بكامل طاقتها، وغالبًا ما يشار إليها باسم PCBA (Printed Circuit Board Assembly). على عكس PCB الخام، وهي مجرد ركيزة بها آثار ومنصات نحاسية، تحتوي PCBA المكتملة على مقاومات ومكثفات ودوائر متكاملة (ICs) وموصلات وأجزاء نشطة وسلبية أخرى تسمح للوحة بأداء وظائف محددة.

لا يمكن المبالغة في أهمية تجميع PCB الدقيق والموثوق. حتى تخطيط PCB المصمم بشكل مثالي سيفشل إذا تم وضع المكونات بشكل غير صحيح، أو تم محاذاةها بشكل خاطئ، أو تم لحامها بشكل سيء. مع دفع طلب المستهلك نحو أجهزة أصغر وأسرع وأكثر قوة، زاد تعقيد تجميع PCB بشكل كبير - مما يتطلب تقنيات متقدمة وآلات آلية وبروتوكولات صارمة لضمان الجودة.

يستخدم مصنعو الإلكترونيات اليوم مجموعة متنوعة من طرق تجميع PCB المصممة لتطبيقات ومتطلبات أداء وظروف بيئية مختلفة. وتشمل هذه تقنية التثبيت السطحي (SMT)، وتقنية الثقب المار (THT)، والنهج الهجين الذي يجمع بين الاثنين. بالإضافة إلى ذلك، أصبحت الأشكال المتخصصة مثل تجميع FPC (تجميع PCB المرن)، وتجميع Rigid-Flex PCB، وتجميع HDI (تجميع الترابط عالي الكثافة) ضرورية للتصميمات المدمجة وعالية السرعة والمقيدة بالمساحة.

دعونا نتعمق أكثر في كل مرحلة من مراحل عملية تجميع PCB ونستكشف التقنيات التي تشكل مستقبل تصنيع الإلكترونيات.

عملية تجميع PCB خطوة بخطوة

بينما قد تختلف التفاصيل اعتمادًا على نوع PCB والمكونات المعنية، فإن عملية تجميع PCB العامة تتبع تسلسلاً محددًا جيدًا من الخطوات. تلعب كل مرحلة دورًا حاسمًا في ضمان تلبية المنتج النهائي للمعايير الكهربائية والميكانيكية والموثوقية.

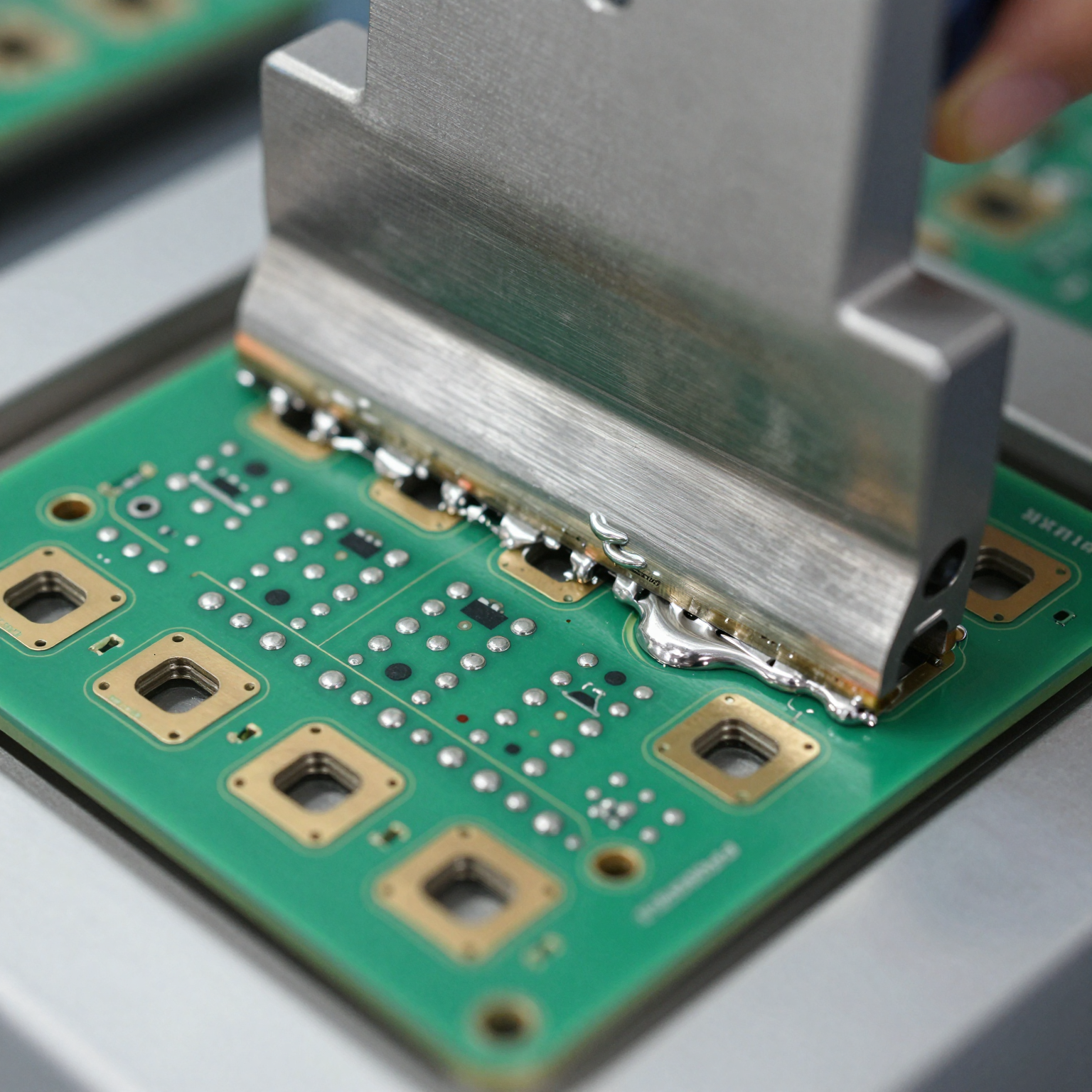

1. تطبيق معجون اللحام

الخطوة الأولى في معظم خطوط تجميع PCB الحديثة هي تطبيق معجون اللحام على سطح اللوحة. معجون اللحام هو خليط لزج من جزيئات اللحام الدقيقة والتدفق (flux)، مما يساعد على تنظيف الأسطح المعدنية أثناء إعادة التدفق ويضمن وصلات لحام قوية.

يتم محاذاة استنسل (Stencil) - مصنوع عادةً من الفولاذ المقاوم للصدأ - بدقة فوق PCB. يحتوي هذا الاستنسل على قواطع تتوافق مع المواقع التي سيتم وضع مكونات التثبيت السطحي فيها. باستخدام ممسحة، يتم نشر معجون اللحام عبر الاستنسل، وملء الفتحات وترسيب كميات صغيرة من المعجون على منصات المكونات في PCB.

الدقة هنا أمر بالغ الأهمية؛ قد يؤدي القليل جدًا من المعجون إلى توصيلات ضعيفة، بينما قد يسبب المعجون الزائد جسرًا بين المسامير المجاورة، خاصة في المكونات ذات المسافات الدقيقة. غالبًا ما تفحص أنظمة الرؤية الآلية المعجون المطبق للتحقق من الحجم والمحاذاة والاتساق قبل الانتقال إلى الخطوة التالية.

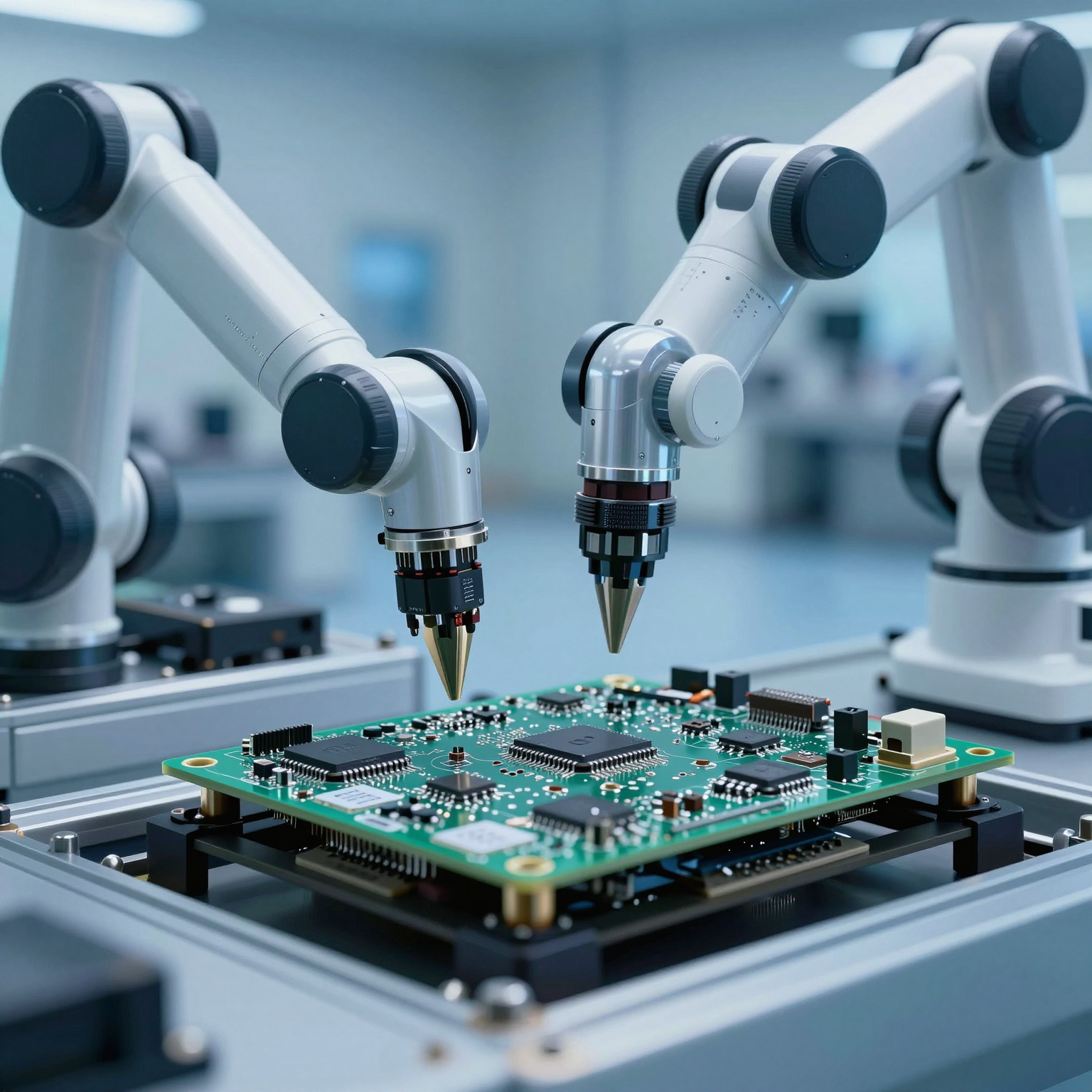

2. وضع المكونات (Pick-and-Place)

بمجرد تطبيق معجون اللحام، تنتقل PCB إلى آلة الالتقاط والوضع (pick-and-place) - وهو نظام آلي عالي السرعة مسؤول عن وضع أجهزة التثبيت السطحي (SMDs) على منصاتها المخصصة.

تستخدم هذه الآلات فوهات مفرغة لالتقاط المكونات من بكرات أو صواني أو أنابيب ووضعها بدقة على مستوى الميكرون. تضمن أنظمة التعرف البصري المتقدمة التوجيه والمحاذاة الصحيحين من خلال قراءة العلامات المرجعية (fiducial marks) على PCB ومطابقتها مع بيانات بصمة المكون من ملفات التصميم (عادةً Gerber أو CAD).

يمكن لمعدات الالتقاط والوضع الحديثة وضع عشرات الآلاف من المكونات في الساعة، مما يجعل هذه المرحلة فعالة للغاية للإنتاج الضخم. ومع ذلك، حتى الأخطاء الطفيفة - مثل القطبية المعكوسة على المكثفات المستقطبة أو الدوائر المتكاملة غير المحاذية - يمكن أن تجعل اللوحة غير وظيفية، مما يؤكد الحاجة إلى البرمجة الدقيقة والفحص في الوقت الفعلي.

3. لحام إعادة التدفق (Reflow Soldering)

بعد وضع جميع مكونات التثبيت السطحي، تدخل PCB فرن إعادة التدفق. هنا، يتم تسخين اللوحة تدريجيًا عبر عدة مناطق درجة حرارة:

- منطقة التسخين المسبق: ترفع درجة حرارة اللوحة ببطء لمنع الصدمة الحرارية.

- منطقة النقع (Soak): تبخر المذيبات في التدفق وتنشطه لتنظيف الأكسدة من الأسطح المعدنية.

- منطقة إعادة التدفق: تسخن اللوحة فوق نقطة انصهار اللحام (عادة حوالي 217 درجة مئوية للسبائك الخالية من الرصاص)، مما يتسبب في ذوبان معجون اللحام وتشكيل روابط كهربائية وميكانيكية صلبة.

- منطقة التبريد: تبرد اللوحة بمعدل متحكم فيه لتصلب وصلات اللحام دون إحداث تشققات أو عيوب.

الملف الحراري حرج أثناء إعادة التدفق. قد يؤدي الملف غير المناسب إلى "tombstoning" (حيث يرتفع أحد طرفي المكون عن المنصة)، أو وصلات لحام باردة، أو تلف المكونات الحساسة للحرارة. تستخدم العديد من الشركات المصنعة المزدوجات الحرارية المرفقة بلوحات الاختبار لمراقبة درجات الحرارة الفعلية طوال الدورة.

4. إدخال المكونات عبر الثقب (THT)

ليست جميع المكونات مثبتة على السطح. يتم إدخال بعضها، وخاصة الموصلات الكبيرة أو المحولات أو المكونات التي تتطلب قوة ميكانيكية أعلى، من خلال ثقوب محفورة في PCB. تُعرف هذه الطريقة باسم تقنية الثقب المار (THT).

هناك طريقتان رئيسيتان لتجميع مكونات الثقب المار:

- الإدخال اليدوي: يستخدم للبناء منخفض الحجم أو النماذج الأولية، حيث يقوم الفنيون بإدخال المكونات يدويًا.

- آلات الإدخال التلقائي: للإنتاج عالي الحجم، تقوم آلات الإدخال المحوري والشعاعي بتغذية المكونات في اللوحة تلقائيًا.

بعد الإدخال، تمتد الأسلاك عبر الجانب السفلي من اللوحة ويجب لحامها.

5. اللحام الموجي أو اللحام الانتقائي

للحام مكونات الثقب المار، تستخدم معظم خطوط الإنتاج اللحام الموجي أو اللحام الانتقائي.

-

اللحام الموجي: تمر PCB فوق موجة ثابتة من اللحام المذاب. عندما يلامس قاع اللوحة الموجة، يتدفق اللحام لأعلى عبر الثقوب عن طريق العمل الشعري، مما يشكل وصلات موثوقة. هذه الطريقة سريعة وفعالة ولكنها غير مناسبة للوحات ذات المكونات الحساسة المثبتة على السطح والموجودة بالفعل على الجانب السفلي، حيث قد تتلف بسبب الحرارة.

-

اللحام الانتقائي: كبديل أكثر دقة، يستخدم اللحام الانتقائي فوهة يتم التحكم فيها بواسطة روبوت لتطبيق اللحام فقط على وصلات الثقب المار المحددة. يسمح ذلك بتجميع لوحات التكنولوجيا المختلطة (مع SMT على كلا الجانبين ومكونات THT) بأمان دون تعريض الأجزاء الحساسة للحرارة المفرطة.

تجمع بعض الأنظمة المتقدمة بين العمليتين في خط واحد، مما يحسن الإنتاجية والمرونة.

6. الفحص والاختبار

بمجرد لحام جميع المكونات، تخضع اللوحة لسلسلة من عمليات الفحص والاختبار للتحقق من الوظائف والجودة.

تشمل طرق الفحص الشائعة ما يلي:

- الفحص البصري الآلي (AOI): يستخدم كاميرات عالية الدقة وبرامج معالجة الصور للكشف عن المكونات المفقودة، وعدم المحاذاة، وجسور اللحام، واللحام غير الكافي، وأخطاء القطبية.

- فحص الأشعة السينية (AXI): مهم بشكل خاص لفحص وصلات اللحام المخفية تحت مكونات مثل مصفوفات شبكة الكرة (BGAs)، حيث يكون الفحص البصري مستحيلاً.

- الاختبار داخل الدائرة (ICT): يفحص المكونات الفردية للتحقق من الدوائر المفتوحة، والدوائر القصيرة، وقيم المقاومة، والسعة، والمعلمات الكهربائية الأخرى.

- الاختبار الوظيفي (FCT): يحاكي ظروف التشغيل في العالم الحقيقي لضمان أداء اللوحة المجمعة على النحو المنشود.

يتم وضع علامة على الوحدات المعيبة لإعادة العمل، حيث يقوم الفنيون بإزالة المكونات الفاشلة واستبدالها يدويًا أو باستخدام أدوات شبه آلية.

7. التنظيف والطلاء النهائي (اختياري)

اعتمادًا على التطبيق، قد تخضع PCBA النهائية للتنظيف لإزالة بقايا التدفق، خاصةً إذا تم استخدام تدفق قابل للذوبان في الماء. في بعض الحالات، يتم تطبيق طلاء مطابق (conformal coating) - طبقة بوليمر واقية رقيقة - لحماية اللوحة من الرطوبة والغبار والمواد الكيميائية والإجهاد الحراري. هذا شائع بشكل خاص في بيئات السيارات والفضاء والصناعة.

مع اكتمال هذه الخطوات السبع، تنتج عملية تجميع PCB وحدة إلكترونية تعمل بكامل طاقتها وجاهزة للدمج في المنتج النهائي.

الآن بعد أن غطينا سير العمل القياسي، دعونا نفحص بعض تقنيات تجميع PCB المتخصصة المستخدمة في الإلكترونيات المتقدمة.

استكشاف طرق تجميع PCB الرئيسية

مع تطور التكنولوجيا، تتطور أيضًا المتطلبات المفروضة على تجميع PCB. يتطلب التصغير والسرعات الأعلى وعوامل الشكل المرنة والتباعد الأضيق حلولًا مبتكرة تتجاوز اللوحات الصلبة التقليدية ذات مكونات الثقب المار. دعونا نستكشف ثلاثة أنواع تجميع متقدمة: تجميع FPC، وتجميع Rigid-Flex PCB، وتجميع HDI.

تجميع FPC: تمكين التصميمات المرنة والمدمجة

يتضمن تجميع FPC، أو تجميع الدوائر المطبوعة المرنة، تجميع المكونات على ركائز مرنة مصنوعة من بولي إيميد أو مواد مماثلة. على عكس مركبات ثنائي الفينيل متعدد الكلور الصلبة، يمكن لـ FPC الانحناء والالتواء والطي، مما يجعلها مثالية للتطبيقات التي تكون فيها المساحة محدودة أو تتطلب حركة ديناميكية.

تطبيقات تجميع FPC

- الأجهزة القابلة للارتداء (الساعات الذكية، أجهزة تتبع اللياقة البدنية)

- الهواتف الذكية والأجهزة اللوحية القابلة للطي

- الغرسات الطبية ومعدات التشخيص

- أجهزة استشعار السيارات وأنظمة المعلومات والترفيه

- الإلكترونيات الاستهلاكية (الكاميرات، سماعات الرأس)

التحديات في تجميع FPC

العمل مع الدوائر المرنة يطرح تحديات فريدة:

- حساسية التعامل: FPCs الرقيقة هشة وعرضة للتمزق أو التجعد أثناء التعامل.

- دقة التسجيل: يتطلب الحفاظ على المحاذاة أثناء طباعة معجون اللحام ووضع المكونات أدوات خاصة أو تركيبات حاملة.

- عدم تطابق التمدد الحراري: يتمدد البولي إيميد بشكل مختلف عن اللحام، مما يزيد من خطر فشل الوصلة تحت الدورات الحرارية.

- مقاومة محدودة للحرارة: قد تؤدي الحرارة المفرطة أثناء إعادة التدفق إلى تشويه المادة الأساسية أو تدهورها.

للتغلب على هذه المشكلات، غالبًا ما يستخدم المصنعون أدوات تقوية (رقع تعزيز مصنوعة من FR4 أو المعدن) في مناطق تركيب المكونات ويستخدمون أنظمة تعامل منخفضة الإجهاد. تساعد ملفات تعريف إعادة التدفق المتخصصة ذات معدلات الانحدار الأبطأ في تقليل الإجهاد الحراري.

على الرغم من التحديات، يوفر تجميع FPC حرية تصميم لا مثيل لها ويتم اعتماده بشكل متزايد في المنتجات المتطورة.

هل أنت مهتم بمعرفة المزيد عن التصميم من أجل المرونة؟ تحقق من دليلنا حول أفضل ممارسات تصميم PCB المرنة.

تجميع Rigid-Flex PCB: الجمع بين القوة والمرونة

يدمج تجميع Rigid-Flex PCB متانة اللوحات الصلبة مع قدرة الدوائر المرنة على التكيف. تتكون هذه الهياكل الهجينة من طبقات متعددة من الركائز الصلبة والمرنة المصفحة معًا في وحدة واحدة.

يزيل هذا النهج الحاجة إلى موصلات وكابلات بين اللوحات المنفصلة، مما يقلل الوزن ويحسن سلامة الإشارة ويعزز الموثوقية - خاصة في البيئات القاسية.

فوائد تجميع Rigid-Flex PCB

- كفاءة المساحة: مثالية للحاويات المدمجة مثل الطائرات بدون طيار والمعدات العسكرية والأجهزة الطبية المحمولة.

- موثوقية محسنة: عدد أقل من الترابطات يعني عددًا أقل من نقاط الفشل المحتملة.

- أداء إشارة محسن: أطوال تتبع أقصر تقلل من الضوضاء والتداخل المتبادل.

- المتانة: تتحمل الاهتزاز والانحناء المتكرر بشكل أفضل من اللوحات الصلبة المنفصلة المتصلة بأسلاك.

اعتبارات التجميع

يقدم تجميع اللوحات الصلبة المرنة تعقيدات إضافية:

- تسجيل الطبقة: ضمان محاذاة مثالية بين الأقسام الصلبة والمرنة أثناء التصفيح والحفر.

- وضع المكونات عبر الانتقالات: لا ينبغي وضع المكونات مباشرة فوق مناطق الانحناء ما لم يتم تصميمها خصيصًا لذلك.

- تثبيت خاص: قد تكون هناك حاجة إلى أدوات تثبيت مخصصة لدعم الأجزاء المرنة أثناء SMT وإعادة التدفق.

- تعقيد الاختبار: يتطلب تركيبات اختبار متطورة بسبب الهندسة ثلاثية الأبعاد.

نظرًا لارتفاع تكاليف المواد والتصنيع، عادةً ما يتم حجز تجميع Rigid-Flex PCB للتطبيقات عالية الموثوقية أو المهام الحرجة حيث يفوق الأداء اعتبارات التكلفة.

تجميع HDI: تشغيل الأجهزة المصغرة عالية السرعة

يمثل تجميع HDI، أو تجميع الترابط عالي الكثافة، قمة تقنية PCB المصغرة. تتميز لوحات HDI بخطوط ومسافات أدق، ومنافذ (vias) أصغر (بما في ذلك microvias)، وكثافة منصات اتصال أعلى، ومواد أرق مقارنة بمركبات ثنائي الفينيل متعدد الكلور التقليدية.

تجعل هذه الميزات تجميع HDI ضروريًا للهواتف الذكية والأجهزة اللوحية ومسرعات الذكاء الاصطناعي وأجهزة الكمبيوتر الأخرى عالية الأداء.

خصائص لوحات HDI

- Microvias (عادةً <150 ميكرومتر في القطر)

- Vias العمياء والمدفونة (توصيل الطبقات الداخلية دون المرور عبر اللوحة بأكملها)

- التصفيح المتسلسل (بناء الطبقات على مراحل)

- حزم BGA ذات كثافة إدخال/إخراج أعلى (مثل 0.4 مم pitch)

مزايا تجميع HDI

- عامل شكل أصغر: يتيح المزيد من الوظائف في مساحة أقل.

- أداء كهربائي أفضل: تحسين سلامة الإشارة بفضل تقليل المحاثة والسعة الطفيلية.

- زيادة الموثوقية: تقلل مسارات الإشارة الأقصر من الحساسية للتداخل الكهرومغناطيسي (EMI).

- استهلاك أقل للطاقة: يقلل التوجيه الفعال من فقدان الطاقة.

التحديات في تجميع HDI

- متطلبات الدقة: تتطلب الميزات ذات المقياس الصغير استنسل معجون لحام فائق الدقة (غالبًا نيكل مشكل بالكهرباء) وأنظمة وضع عالية الرؤية.

- موثوقية Microvia: يمكن أن تؤدي الفراغات أو الشقوق في microvias إلى فشل مبكر تحت الدورات الحرارية.

- الإدارة الحرارية: تولد المكونات الأكثر كثافة المزيد من الحرارة في المساحات الضيقة.

- الوصول للاختبار: الوصول المادي المحدود يعقد الفحص وتصحيح الأخطاء.

يجب على المصنعين الذين يتعاملون مع تجميع HDI الاستثمار في أحدث المعدات والالتزام بضوابط صارمة للعملية. على سبيل المثال، يتم استخدام الحفر بالليزر لإنشاء microvias، وتسمح عمليات البناء المتسلسل (SBU) بتكديس متعدد الطبقات معقد.

للحصول على رؤى أعمق حول هذه التكنولوجيا، اقرأ مقالنا حول تقنية HDI PCB.

مقارنة: SMT مقابل تجميع الثقب المار (THT)

تهيمن منهجيتان رئيسيتان على تجميع PCB: تقنية التثبيت السطحي (SMT) وتقنية الثقب المار (THT). بينما تستخدم العديد من اللوحات الحديثة مزيجًا من الاثنين، فإن فهم الاختلافات بينهما هو المفتاح لاختيار النهج الصحيح لمشروعك.

تقنية التثبيت السطحي (SMT)

تتضمن SMT وضع المكونات مباشرة على سطح PCB، مع لحام خيوطها بالمنصات بدلاً من إدخالها في الثقوب. أصبحت مهيمنة في الثمانينيات بسبب توافقها مع الأتمتة واتجاهات التصغير.

إيجابيات SMT:

- تدعم مكونات أصغر (تصل إلى حجم 01005: 0.4 مم × 0.2 مم)

- تسمح بالتجميع على الوجهين

- تتيح كثافة مكونات أعلى

- أسرع وأكثر فعالية من حيث التكلفة للأحجام الكبيرة

- أداء أفضل عند الترددات العالية بسبب التأثيرات الطفيلية المنخفضة

سلبيات SMT:

- أقل قوة ميكانيكية للمكونات الثقيلة أو التي تتعرض للإجهاد بشكل متكرر

- أكثر عرضة للإجهاد الحراري والتعب

- تتطلب معدات دقيقة ومشغلين مهرة

- تتطلب وصلات اللحام المخفية (مثل BGAs) فحصًا بالأشعة السينية

تقنية الثقب المار (THT)

تسبق THT تقنية SMT وتتضمن إدخال خيوط المكونات من خلال ثقوب محفورة مسبقًا في PCB ولحامها على الجانب الآخر.

إيجابيات THT:

- روابط ميكانيكية أقوى، مثالية للموصلات والمفاتيح والمحولات

- سهولة التجميع اليدوي والإصلاح

- تبريد حراري أفضل لمكونات الطاقة

- مناسب للنماذج الأولية والتشغيلات منخفضة الحجم

سلبيات THT:

- بصمة أكبر وكثافة مكونات أقل

- أبطأ وأكثر كثافة في العمل

- يتطلب الحفر، مما يزيد من وقت وتكلفة التصنيع

- غير متوافق مع الملعب فائق الدقة أو التصميمات المصغرة

متى تستخدم أيهما؟

| السيناريو | الطريقة الموصى بها |

|---|---|

| إلكترونيات استهلاكية عالية الحجم | SMT |

| النماذج الأولية والدفعات الصغيرة | THT أو مختلط |

| البيئات القاسية (الاهتزاز، الصدمة) | THT أو SMT مقوى |

| دوائر RF عالية التردد | SMT |

| مكونات الطاقة الكبيرة | THT |

| التصميمات المقيدة بالمساحة | SMT أو HDI |

تستخدم العديد من التجميعات الحديثة نهج التكنولوجيا المختلطة، مستفيدة من نقاط القوة في كلا الطريقتين. على سبيل المثال، قد يستخدم الهاتف الذكي SMT للمعالجات ورقائق الذاكرة مع دمج عدد قليل من البراغي أو المراسي عبر الثقب للدعم الهيكلي.

لمعرفة المزيد حول الاختيار بين هذه الطرق، راجع مقارنتنا التفصيلية حول SMT مقابل تجميع الثقب المار.

مراقبة الجودة في تجميع PCB: ضمان الموثوقية

لن يكتمل أي نقاش حول تجميع PCB دون التأكيد على أهمية مراقبة الجودة. حتى العمليات الأكثر تقدمًا يمكن أن تنتج وحدات معيبة إذا لم تتم مراقبتها والتحقق منها بشكل صحيح.

لماذا الجودة مهمة

يمكن لوصلة لحام معيبة واحدة أن تعرض نظامًا بأكمله للخطر. في الصناعات الحرجة للسلامة مثل الفضاء والسيارات والرعاية الصحية، الفشل ليس خيارًا. هذا هو السبب في أن كبار مزودي تجميع PCB ينفذون برامج ضمان الجودة متعددة المراحل.

العيوب الشائعة في تجميع PCB

- جسور اللحام (دوائر قصيرة بين المسامير المجاورة)

- الدوائر المفتوحة (لحام غير كافٍ أو ترطيب سيئ)

- Tombstoning (التسخين غير المتماثل يسحب أحد طرفي المكون لأعلى)

- مكونات في غير مكانها أو مفقودة

- وصلات لحام باردة (مظهر محبب، موصلية رديئة)

- فراغات في كرات لحام BGA

- التفريغ أو الالتواء بسبب امتصاص الرطوبة (popcorning)

ممارسات ضمان الجودة الرئيسية

-

مراجعة التصميم من أجل التصنيع (DFM): يحلل المهندسون تخطيط PCB قبل الإنتاج لتحديد المشكلات المحتملة مثل التباعد غير الكافي، أو أحجام المنصات غير الصحيحة، أو الاختلالات الحرارية.

-

فحص المواد الواردة: يتم فحص جميع لوحات PCB والمكونات ومواد اللحام عند الوصول للتأكد من مطابقتها للمواصفات.

-

مراقبة العملية: تضمن المراقبة في الوقت الفعلي لحجم معجون اللحام، ودقة الوضع، وملفات تعريف إعادة التدفق، وخصائص موجة اللحام إخراجًا متسقًا.

-

أنظمة الفحص الآلية:

- تكتشف AOI العيوب المرئية بعد SMT.

- تفحص AXI الوصلات الداخلية في BGAs و QFNs.

- تتحقق ICT من الاستمرارية الكهربائية وقيم المكونات.

-

التحكم الإحصائي في العمليات (SPC): يتتبع متغيرات العملية بمرور الوقت لاكتشاف الاتجاهات ومنع الانحرافات.

-

فحص الإجهاد البيئي (ESS): تتعرض اللوحات لركوب الدراجات في درجات الحرارة والاهتزاز والرطوبة لكشف العيوب الكامنة.

-

التتبع والتوثيق: يسمح تتبع الدفعة الكامل بتحليل السبب الجذري في حالة حدوث فشل ميداني.

طريقة فعالة للحفاظ على الاتساق هي اتباع إطار منظم مثل عملية مراقبة الجودة المكونة من 6 خطوات ، والتي تدمج الفحوصات في كل مرحلة - من المواد الواردة إلى الشحن النهائي.

اختيار شريك تجميع PCB المناسب

يعد اختيار مصنع تجميع PCB قادر أمرًا بالغ الأهمية لطرح منتجك في السوق بنجاح. ابحث عن شركاء يقدمون:

- خبرة في صناعتك المستهدفة (الطبية، السيارات، الصناعية، إلخ)

- قدرات متقدمة في تجميع FPC، وتجميع Rigid-Flex PCB، وتجميع HDI

- أنظمة قوية لإدارة الجودة (ISO 9001، شهادة IPC-A-610)

- اتصال شفاف ودعم هندسي

- قدرة إنتاجية قابلة للتطوير (من النماذج الأولية إلى التصنيع واسع النطاق)

إذا كنت تبحث عن مصنع تجميع PCB موثوق، ففكر في زيارة https://pcbassemblymfg.com/ar لاستكشاف مجموعتهم الكاملة من الخدمات، بما في ذلك تصنيع PCB، وتوريد المكونات الإلكترونية، واختبار جودة PCB.

يمكنك أيضًا مراجعة قدرات تصنيع PCB الخاصة بهم أو الاتصال بهم مباشرة للحصول على عرض أسعار PCB.

الخلاصة: مستقبل تجميع PCB

تجميع PCB هو أكثر بكثير من مجرد إرفاق أجزاء بلوحة - إنه مزيج متطور من الهندسة والأتمتة الدقيقة وعلم الجودة. مع استمرار تقلص حجم الأجهزة الإلكترونية بينما تزداد تعقيدًا، سيزداد الطلب على تقنيات التجميع المتقدمة مثل تجميع FPC، وتجميع Rigid-Flex PCB، وتجميع HDI.

من شاشات الصحة القابلة للارتداء إلى المركبات ذاتية القيادة وأجهزة الحافة التي تعمل بالذكاء الاصطناعي، يعتمد نجاح ابتكارات الغد على عمليات تجميع PCB موثوقة وعالية الأداء.

من خلال فهم الأساسيات - سواء كان ذلك إتقان المفاضلات بين SMT والثقب المار، أو التنقل في تعقيدات الدوائر المرنة، أو ضمان مراقبة الجودة الصارمة - ستكون مجهزًا بشكل أفضل لتصميم وتحديد وتصنيع المنتجات الإلكترونية التي تلبي أعلى المعايير.

ابق على اطلاع، واشترك بحكمة، واحتضن المشهد المتطور لتصنيع الإلكترونيات.