عملية مراقبة الجودة من 6 خطوات

David Lee

لماذا تعتبر مراقبة الجودة مهمة في تصنيع PCB

قبل الغوص في تفاصيل العملية المكونة من 6 خطوات، من الضروري فهم لماذا تعتبر مراقبة الجودة بالغة الأهمية في تصنيع PCB و تجميع PCB.

تعمل لوحة الدوائر المطبوعة كجهاز عصبي لأي جهاز إلكتروني. فهي تربط المكونات كهربائياً وميكانيكياً، مما يتيح لكل شيء من الهواتف الذكية إلى الأقمار الصناعية العمل بشكل صحيح. ومع ذلك، نظرًا للتصميمات المعقدة بشكل متزايد، والتسامحات الأكثر صرامة، وكثافة المكونات العالية، والطلب على عوامل الشكل الأصغر، لم يكن هامش الخطأ أضيق من أي وقت مضى.

يمكن أن تؤدي العيوب مثل جسور اللحام، أو الدوائر المفتوحة، أو المكونات غير المحاذاة، أو وصلات اللحام غير الكافية، أو التفكك إلى:

- أعطال متقطعة

- انخفاض عمر المنتج

- عمليات سحب ميدانية

- مخاطر السلامة

- الإضرار بالسمعة

- زيادة تكاليف الضمان

علاوة على ذلك، تخضع العديد من الصناعات - بما في ذلك السيارات والطب والجيش والاتصالات - لمعايير تنظيمية صارمة مثل IPC-A-610 و ISO 9001 و IATF 16949 و AS9100. يمكن أن يؤدي عدم الامتثال لهذه المعايير إلى استبعاد الشركة المصنعة من المناقصة على العقود أو يؤدي إلى عواقب قانونية.

هذا هو المكان الذي تصبح فيه عملية مراقبة الجودة المنظمة والقابلة للتكرار والقابلة للتدقيق لا غنى عنها. في SUNTOP Electronics، لا نتعامل مع مراقبة الجودة كنقطة تفتيش نهائية - بل ندمجها في كل مرحلة من مراحل سير العمل، من مراجعة التصميم إلى الاختبار النهائي والشحن.

من خلال تنفيذ نهج استباقي بدلاً من رد الفعل، نلتقط المشكلات المحتملة مبكرًا، ونقلل من إعادة العمل، ونحسن معدلات العائد، ونقدم في النهاية منتجات يمكن للعملاء الوثوق بها.

دعنا الآن نستكشف الركائز الست لإطار ضمان الجودة لدينا.

الخطوة 1: مراجعة التصميم للتصنيع (DFM) والتصميم للتجميع (DFA)

يبدأ أساس أي مشروع تصنيع PCB ناجح قبل وقت طويل من وصول المواد إلى أرضية الإنتاج - يبدأ بالتصميم.

حتى المخطط الأكثر أناقة يمكن أن يفشل أثناء التصنيع أو التجميع إذا لم يأخذ في الاعتبار قيود التصنيع في العالم الحقيقي. لهذا السبب تتضمن خطوتنا الأولى لمراقبة الجودة تحليلاً شاملاً لـ التصميم للتصنيع (DFM) و التصميم للتجميع (DFA).

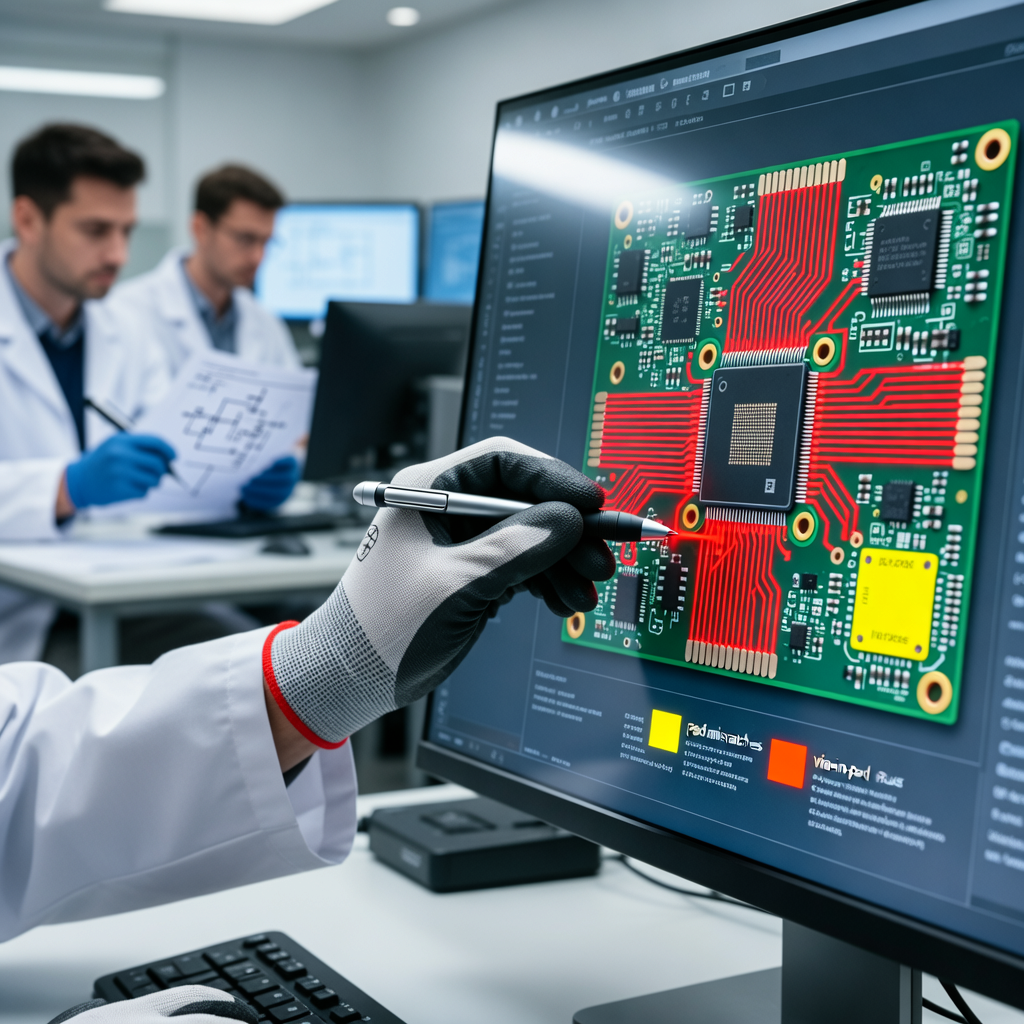

عندما يرسل العميل ملفات Gerber وقائمة المواد (BOM) ورسومات التجميع، يجري فريقنا الهندسي مراجعة شاملة باستخدام أدوات برمجية متقدمة وعقود من الخبرة العملية. نتحقق من:

- انتهاكات عرض التتبع والمباعدة

- مشاكل خلوص قناع اللحام

- عدم تطابق حجم الوسادة

- كثافة وضع المكونات

- تصميم التخفيف الحراري

- تعقيدات via-in-pad

- دقة البصمة

- اتجاه المكون المستقطب

- إمكانية الوصول إلى نقطة الاختبار

على سبيل المثال، إذا استخدم المصمم بصمة مكون لا تتطابق مع أبعاد الحزمة الفعلية - أو وضع الأجهزة المثبتة على السطح قريبة جدًا من بعضها البعض - فإننا نضع علامة على المشكلة فورًا ونعمل بشكل تعاوني مع العميل لحلها.

يمنع هذا التدقيق قبل الإنتاج الأخطاء المكلفة لاحقًا. وفقًا لدراسات الصناعة، يمكن أن يكلف إصلاح عيب في التصميم بعد بدء التصنيع ما يصل إلى 100 مرة أكثر من معالجته أثناء مرحلة التصميم.

بالإضافة إلى ذلك، تساعد مراجعة DFM/DFA الخاصة بنا في تحسين التصميم للعمليات الآلية مثل آلات الالتقاط والوضع وأفران إعادة التدفق، مما يضمن انتقالات أكثر سلاسة بين المراحل ويقلل من مخاطر أخطاء الآلة أو الانحشارات.

في SUNTOP، نؤمن بأن الشفافية والتعاون هما المفتاح. لهذا السبب نقدم تقارير DFM مفصلة مع شروح مرئية وتوصيات، مما يمكّن عملائنا من اتخاذ قرارات مستنيرة بشأن تصميماتهم.

يمكنك معرفة المزيد حول أفضل الممارسات في تصميم PCB من خلال قراءة دليلنا حول أفضل ممارسات تصميم PCB المرنة.

الخطوة 2: فحص المواد الخام والتحقق من المكونات

بمجرد الموافقة على التصميم، فإن المنعطف الحاسم التالي في عملية مراقبة الجودة لدينا هو التحقق من المواد. في تجميع PCB، تؤثر سلامة المواد الخام - بما في ذلك الألواح العارية والمكونات الإلكترونية ومعجون اللحام ومواد التعبئة والتغليف - بشكل مباشر على موثوقية المنتج النهائي.

نقوم بتوريد المواد فقط من الموردين المعتمدين وذوي السمعة الطيبة الذين يمتثلون لـ RoHS و REACH وغيرها من اللوائح البيئية والسلامة. لكن الشهادة وحدها ليست كافية. تخضع كل دفعة لفحص وارد صارم.

فحص اللوحة العارية (Bare Board)

بالنسبة لـ تصنيع PCB، نقوم بفحص الألواح العارية الواردة بحثًا عن:

- دقة الأبعاد

- سمك النحاس

- خصائص العزل الكهربائي

- جودة الطلاء

- توحيد تشطيب السطح (مثل ENIG، HASL، الفضة الانغماسية)

- التواء أو انحناء

باستخدام المقارنات البصرية، والميكرومتر، وأنظمة الفحص البصري التلقائي (AOI)، نتحقق من أن كل لوحة تلبي متطلبات IPC الفئة 2 أو الفئة 3 بناءً على التطبيق.

يؤدي أي انحراف إلى إجراء حجر صحي ويبدأ التواصل مع المورد للحل.

توريد المكونات الإلكترونية والمصادقة عليها

أصبحت موثوقية المكونات مصدر قلق متزايد في سلسلة توريد الإلكترونيات. يمكن للأجزاء المقلدة - المكونات المعاد تدويرها أو المعاد وضع علامة عليها أو دون المستوى المطلوب - أن تحاكي الأجزاء الأصلية ولكنها غالبًا ما تفشل قبل الأوان تحت الضغط.

لمكافحة هذا، تستخدم SUNTOP تقنيات تحقق متعددة:

- الفحص البصري: فحص مجهري للعلامات والخيوط والتغليف.

- تحليل الأشعة السينية: للكشف عن الاختلافات الداخلية في القالب أو شذوذ ترابط الأسلاك.

- اختبار فك الغطاء: للتطبيقات عالية الموثوقية، نجري تحليلًا فيزيائيًا مدمرًا عند الضرورة.

- تتبع الدفعة: يتم تسجيل كل دفعة مكونات برموز التاريخ ومعلومات الشركة المصنعة وتفاصيل المورد من أجل التتبع الكامل.

نحافظ أيضًا على علاقات قوية مع الموزعين المعتمدين ونستخدم خدمات تحقق مستقلة من طرف ثالث عند توريد أجزاء يصعب العثور عليها أو قديمة.

يعمل فريق توريد المكونات الإلكترونية لدينا بشكل وثيق مع العملاء لضمان الامتثال لقائمة المواد مع تقديم بدائل عند الحاجة - دون المساومة على الجودة.

يضمن هذا المستوى من العناية أن المواد التي تم التحقق منها وذات السلامة العالية فقط هي التي تدخل بيئة الإنتاج، وتشكل أساسًا متينًا لمخرجات متسقة.

الخطوة 3: الفحص البصري الالي (AOI)

بعد تطبيق معجون اللحام

مع تجهيز المواد وجاهزيتها، تنتقل عملية تجميع PCB إلى خط تقنية التثبيت السطحي (SMT). واحدة من أولى النقاط التي يمكن أن تحدث فيها العيوب هي أثناء ترسيب معجون اللحام - وهي عملية وضع كميات دقيقة من معجون موصل على الوسادات قبل وضع المكونات.

حتى التناقضات البسيطة هنا - مثل المعجون غير الكافي أو التلطيخ أو عدم المحاذاة - يمكن أن تؤدي إلى وصلات لحام رديئة أو شواهد قبور أو فتح/قصر لاحقًا.

لمنع ذلك، ننشر الفحص البصري الالي (AOI) مباشرة بعد مرحلة طباعة الاستنسل.

تستخدم أنظمة AOI الخاصة بنا كاميرات عالية الدقة وخوارزميات معالجة صور متطورة لمسح كل لوحة ومقارنة النتائج ببيانات CAD الأصلية. يقيم النظام:

- حجم وارتفاع رواسب اللحام

- الدقة الموضعية بالنسبة للعلامات المرجعية

- التجسير أو المعجون الزائد بين الوسادات المجاورة

- الطباعة المفقودة أو غير المكتملة

في حالة اكتشاف تناقضات، يقوم النظام بوضع علامة على اللوحة في الوقت الفعلي، مما يوقف المعالجة الإضافية حتى يتم اتخاذ إجراء تصحيحي. يقوم المشغلون بعد ذلك بإعادة معايرة الطابعة أو تنظيف الاستنسل أو ضبط ضغط الممسحة حسب الحاجة.

لا تعمل حلقة التغذية الراجعة في الوقت الفعلي هذه على تحسين عائد التمرير الأول فحسب، بل تساهم أيضًا في التحسين المستمر للعملية. بمرور الوقت، تساعد البيانات الإحصائية التي تم جمعها من عمليات فحص AOI في تحديد الاتجاهات - مثل عدم المحاذاة المتكررة المرتبطة بأحجام لوحات أو استنسل محددة - مما يسمح لنا بتحسين إجراءاتنا بشكل استباقي.

لأن جودة معجون اللحام تؤثر بشكل مباشر على الموثوقية النهائية، فإن هذه الخطوة الثالثة تعمل كحارس بوابة حاسم قبل وضع مكونات باهظة الثمن على اللوحة.

الخطوة 4: ما بعد الالتقاط والوضع ومراقبة فرن إعادة التدفق

بعد التطبيق الناجح لمعجون اللحام، فإن الإنجاز الرئيسي التالي هو وضع المكونات عبر آلات الانتقاء والوضع عالية السرعة. تضع هذه الأنظمة الروبوتية آلاف المكونات في الساعة بمستوى دقة ميكرون. على الرغم من دقتها العالية، إلا أنها ليست محصنة ضد الأخطاء - خاصة مع الدوائر المتكاملة ذات الملعب الدقيق للغاية، أو micro BGAs، أو لوحات التكنولوجيا المختلطة.

لذلك، تتضمن خطوة مراقبة الجودة الرابعة لدينا كلاً من AOI بعد الوضع و مراقبة ملف تعريف إعادة التدفق.

AOI بعد الوضع

مباشرة بعد انتهاء آلة الالتقاط والوضع من تحميل المكونات، تتم جولة أخرى من AOI. يتحقق هذا الفحص من:

- الوجود الصحيح للمكون وغيابه

- القطبية والاتجاه (خاصة الثنائيات والمكثفات والدوائر المتكاملة)

- دقة الوضع (محاذاة X، Y، ثيتا)

- الخيوط المنحرفة أو المرفوعة

- المكونات التالفة أو المتشققة

مرة أخرى، يؤدي أي انحراف إلى تشغيل تنبيه، مما يسمح للفنيين بالتدخل قبل دخول اللوحة إلى فرن إعادة التدفق. يؤدي اكتشاف أخطاء الوضع الآن إلى تجنب الضرر الحراري وإهدار الطاقة لاحقًا.

التنميط الحراري لفرن إعادة التدفق

بنفس القدر من الأهمية هو التأكد من أن عملية اللحام بإعادة التدفق تتبع ملفًا حراريًا مثاليًا. تتطلب المكونات المختلفة وسمك اللوحة وسبائك اللحام منحنيات تسخين وتبريد محددة لتحقيق روابط بين المعادن موثوقة دون إتلاف الأجزاء الحساسة.

في SUNTOP، نستخدم أفران إعادة تدفق الحمل الحراري متعددة المناطق المجهزة بمزدوجات حرارية ومسجلات بيانات. قبل تشغيل الإنتاج على نطاق واسع، نقوم بتشغيل لوحات اختبار مع أجهزة استشعار درجة حرارة مرفقة لمراقبة التعرض الفعلي للحرارة عبر مناطق مختلفة من اللوحة.

نقوم بتحليل درجات حرارة الذروة، ومعدلات المنحدر، وأوقات النقع، ومنحدرات التبريد للتأكد من توافقها مع مواصفات الشركة المصنعة لمعجون اللحام (مثل سبيكة SAC305). يتم إجراء التعديلات في الوقت الفعلي حسب الحاجة للحفاظ على الاتساق.

علاوة على ذلك، نقوم بإجراء صيانة ومعايرة منتظمة لجميع المعدات لمنع الانجراف بمرور الوقت - وهو سبب شائع للعيوب الكامنة.

من خلال الجمع بين التحقق بعد الوضع والتحكم الحراري الدقيق، فإننا نزيد من سلامة وصلة اللحام ونقلل من مخاطر الوصلات الباردة أو الفراغات أو الصدمة الحرارية.

للحصول على رؤى أعمق حول تحديات التجميع، خاصة مع الحزم المتقدمة، اقرأ مقالنا حول تحديات وحلول تجميع BGA.

الخطوة 5: الاختبار داخل الدائرة (ICT) والاختبار الوظيفي (FCT)

بمجرد خروج اللوحات من خط SMT ولحام أي مكونات عبر الفتحة بالموجة أو يدويًا، فإنها تشرع في الاختبار الكهربائي - الخطوة الخامسة وواحدة من أكثر الخطوات أهمية في عملية مراقبة الجودة لدينا.

يؤكد الاختبار ليس فقط أن المكونات موجودة وملحومة بشكل صحيح، ولكن أيضًا أن الدائرة تتصرف كما هو مقصود.

نستخدم نوعين أساسيين من التحقق الكهربائي: الاختبار داخل الدائرة (ICT) و اختبار الدائرة الوظيفية (FCT).

الاختبار داخل الدائرة (ICT)

يستخدام ICT تركيب سرير من المسامير يقوم بالاتصال بنقاط الاختبار عبر اللوحة. يطبق إشارات كهربائية صغيرة لقياس:

- الاستمرارية والعزل (مفتوح وقصير)

- قيم المقاوم والمكثف والمحث

- قطبية الصمام الثنائي ووظيفة الترانزستور

- مستويات الجهد في العقد الرئيسية

يسمح لنا هذا المستوى الدقيق من الاختبار بتحديد المواقع الدقيقة للأعطال - حتى المدفونة داخل الألواح متعددة الطبقات - والتمييز بين عيوب التصنيع ومشكلات التصميم.

يعد ICT فعالاً بشكل خاص للإنتاج المتوسط إلى الكبير الحجم حيث يكون الاستثمار في التركيبات مبرراً.

اختبار الدائرة الوظيفية (FCT)

بينما يتحقق ICT من المكونات والوصلات الفردية، يقيم FCT النظام بأكمله في ظل ظروف تشغيل محاكية. تقوم منصات الاختبار المخصصة لدينا بتشغيل اللوحة وتشغيل البرامج الثابتة أو إجراءات التشخيص للتحقق من:

- استقرار إمدادات الطاقة

- واجهات الاتصال (USB, Ethernet, SPI, I²C)

- مدخلات أجهزة الاستشعار ومخرجات المشغل

- وظائف العرض

- تسلسلات تمهيد البرنامج

يحاكي FCT سيناريوهات الاستخدام في العالم الحقيقي، مما يساعد في الكشف عن مشكلات التوقيت الدقيقة، أو أخطاء البرامج الثابتة، أو السلوكيات المتقطعة التي قد تفوتها الاختبارات الثابتة.

يقوم كل من ICT و FCT بإنشاء سجلات نجاح/فشل مفصلة، والتي يتم تخزينها رقميًا لأغراض التدقيق. يتم توجيه الوحدات الفاشلة إلى محطة الإصلاح لدينا، حيث يقوم الفنيون المهرة بتشخيص العطل وتصحيحه قبل إعادة الاختبار.

تضمن بروتوكولات الاختبار هذه أن كل وحدة يتم شحنها تعمل تمامًا كما هو محدد، مما يقلل بشكل كبير من معدلات الفشل الميداني.

لأولئك المهتمين بمعرفة المزيد عن منهجيات الاختبار، قم بزيارة صفحتنا حول اختبار جودة PCB.

الخطوة 6: الفحص البصري النهائي وتدقيق التغليف

الحدود النهائية لعملية مراقبة الجودة المكونة من 6 خطوات لدينا هي خط الدفاع الأخير: الفحص البصري النهائي (FVI) و تدقيق التغليف.

حتى بعد اجتياز اختبارات AOI والأشعة السينية والاختبارات الوظيفية، تظل الرقابة البشرية لا تقدر بثمن. يقوم المفتشون المدربون بفحص كل لوحة تحت التكبير لالتقاط العيوب التجميلية التي قد تتغاضى عنها الآلات - مثل:

- بقايا التدفق

- خدوش أو خدوش على الشاشة الحريرية

- ملصقات أو رموز شريطية مطبوعة بشكل خاطئ

- دبابيس مثنية أو موصلات تالفة

- تغطية طلاء مطابقة غير لائق

يتبع المفتشون معايير قبول IPC-A-610، وتصنيف العيوب وفقًا للخطورة (طفيفة، رئيسية، حرجة) وتحديد ما إذا كان إعادة العمل أو الرفض مطلوبًا.

تخضع جميع اللوحات المقبولة بعد ذلك لمراجعة تغليف نهائية. ويشمل ذلك التحقق من:

- التعبئة المناسبة المضادة للكهرباء الساكنة

- إدراج المجفف

- بطاقات مؤشر الرطوبة (للمكونات الحساسة لـ MSD)

- دقة الملصقات (رقم القطعة، المراجعة، رمز التاريخ)

- قوة الكرتون والختم

يحمي التغليف المناسب المنتج أثناء النقل والتخزين، مما يمنع التفريغ الكهروستاتيكي (ESD)، ودخول الرطوبة، والضرر الميكانيكي - وكلها يمكن أن تؤثر على الأداء عند الوصول.

يتم تعيين رقم تتبع مميز لكل دفعة، وربطها بسجلات الإنتاج ونتائج الاختبارات ودفعات المواد. يدعم هذا التتبع الشامل تحليل السبب الجذري السريع في حالة المرتجعات الميدانية ويلبي متطلبات الامتثال للصناعات الخاضعة للتنظيم.

فقط بعد مسح نقطة التفتيش النهائية هذه، يتم إصدار اللوحات للشحن.

كيف تقدم عمليتنا المكونة من 6 خطوات قيمة

لا يقتصر تنفيذ نظام شامل لـ مراقبة الجودة على تجنب العيوب فحسب - بل يتعلق بتقديم قيمة ملموسة لعملائنا.

إليك كيفية ترجمة نهج SUNTOP المكون من 6 خطوات إلى فوائد واقعية:

1. معدلات عائد أعلى وتكاليف أقل

من خلال التقاط المشكلات مبكرًا - خاصة أثناء DFM والفحص الوارد - نقوم بتقليل الخردة وإعادة العمل والتأخير. وهذا يؤدي إلى تحسين الإنتاجية وتكاليف إنتاج إجمالية أقل، والتي ننقلها إلى عملائنا.

2. وقت أسرع للتسويق

مفاجآت أقل تعني تكرارات أقل. مع وجود عدد أقل من الاختناقات الناجمة عن الفشل في المرحلة المتأخرة، تنتقل المشاريع بسلاسة من النموذج الأولي إلى الإنتاج الضخم.

3. موثوقية أكبر ورضا العملاء

تعزز المنتجات عالية الجودة باستمرار سمعة العلامة التجارية وتقلل من أعباء دعم ما بعد البيع. سواء كنت تطلق أداة استهلاكية أو تنشر معدات طبية منقذة للحياة، فإن الموثوقية غير قابلة للتفاوض.

4. الامتثال التنظيمي وتخفيف المخاطر

تتوافق إجراءات QC الموثقة لدينا مع المعايير الدولية، مما يجعل عمليات التدقيق أسهل ويقلل من مخاطر المسؤولية. يضمن التتبع الكامل المساءلة على كل مستوى.

5. قابلية التوسع عبر الصناعات

من أجهزة إنترنت الأشياء القابلة للارتداء إلى وحدات التحكم الصناعية القوية، يتكيف إطار عمل QC المرن لدينا مع المتطلبات المتنوعة. استكشف مجموعة الأسواق التي نخدمها عبر صفحة الصناعات التي تخدمها الشركات المصنعة لثنائي الفينيل متعدد الكلور الخاصة بنا.

التحسين المستمر: ما وراء الخطوات الست

في حين أن عمليتنا المكونة من 6 خطوات تشكل جوهر استراتيجية مراقبة الجودة لدينا، فإننا ننظر إلى الجودة على أنها رحلة - وليست وجهة.

نستثمر باستمرار في:

- تقنيات الفحص المتقدمة (مثل 3D AOI و AXI لوصلات اللحام المخفية)

- برامج تدريب الموظفين وإصدار الشهادات

- مبادئ التصنيع الخالي من الهدر

- تحليلات البيانات و SPC (التحكم في العمليات الإحصائية)

- مبادرات تطوير الموردين

تساعدنا عمليات التدقيق الداخلي المنتظمة، وحلقات ملاحظات العملاء، والمشاركة في منتديات الصناعة على البقاء في صدارة التحديات الناشئة والتحولات التكنولوجية.

نحن نتبنى أيضًا التحول الرقمي - باستخدام أنظمة ERP و MES لتتبع أوامر العمل وإدارة المخزون ومراقبة مؤشرات الأداء الرئيسية في الوقت الفعلي. تتيح هذه الرؤية اتخاذ قرارات أسرع واستجابة أكبر.

شارك مع SUNTOP Electronics لتصنيع PCB موثوق

في SUNTOP Electronics، نحن لا نبني فقط PCBs - نحن نبني الثقة. تعكس عملية مراقبة الجودة المكونة من 6 خطوات التزامنا الراسخ بالتميز في تصنيع PCB و تجميع PCB.

من استشارة التصميم الأولية إلى التسليم النهائي، نتشارك مع المهندسين والشركات في جميع أنحاء العالم لإحياء الأفكار المبتكرة - بدقة وموثوقية وراحة بال.

سواء كنت بحاجة إلى نماذج أولية منخفضة الحجم، أو عمليات إنتاج كبيرة الحجم، أو حلول تسليم مفتاح كاملة بما في ذلك توريد المكونات وتجميع الصندوق، فإن فريقنا المتمرس مستعد لدعم نجاحك.

هل أنت مستعد للبدء؟ اكتشف المزيد حول قدراتنا في صفحة قدرات تصنيع PCB الخاصة بنا، أو تواصل اليوم لـ الاتصال بالشركة المصنعة لثنائي الفينيل متعدد الكلور مباشرة.

بالنسبة للمشاريع الجديدة، ما عليك سوى إرسال ملفاتك للحصول على عرض أسعار PCB واسمح لنا أن نظهر لك كيفية هندسة الجودة في كل لوحة ننتجها.