تحديات وحلول تجميع BGA

David Lee

مع استمرار تطور الأجهزة الإلكترونية – لتصبح أسرع وأصغر وأكثر قوة – لم يكن الطلب على التوصيلات عالية الكثافة أكبر من أي وقت مضى. برزت حزم مصفوفة شبكة الكرة (BGA) كحل حاسم في تصميم ثنائي الفينيل متعدد الكلور (PCB) الحديث، حيث تقدم أداءً كهربائيًا فائقًا وإدارة حرارية وكفاءة في المساحة مقارنة بتقنيات التغليف التقليدية. ومع ذلك، بينما تتيح تقنية BGA الجيل التالي من الإلكترونيات، فإنها تقدم أيضًا تعقيدات تصنيع فريدة.

في SUNTOP Electronics، الشركة الرائدة في تصنيع تجميع ثنائي الفينيل متعدد الكلور، نحن متخصصون في التغلب على هذه التحديات من خلال الهندسة الدقيقة والمعدات المتقدمة وبروتوكولات مراقبة جودة BGA الصارمة. في هذا الدليل الشامل، سنستكشف تحديات تجميع BGA الأكثر شيوعًا، وأسبابها الجذرية، وحلول BGA المثبتة التي تضمن الموثوقية والعائد ونجاح المنتج على المدى الطويل.

سواء كنت مهندسًا يصمم لوحتك الأولى القائمة على BGA أو مدير مشتريات يشتري تجميعات عالية الموثوقية، فإن فهم تعقيدات تكامل BGA أمر ضروري. دعونا نتعمق في ما يجعل BGA ثوريًا – ومُتطلبًا في نفس الوقت.

ما هو BGA؟ فهم الأساسيات

تعريف وهيكل حزم BGA

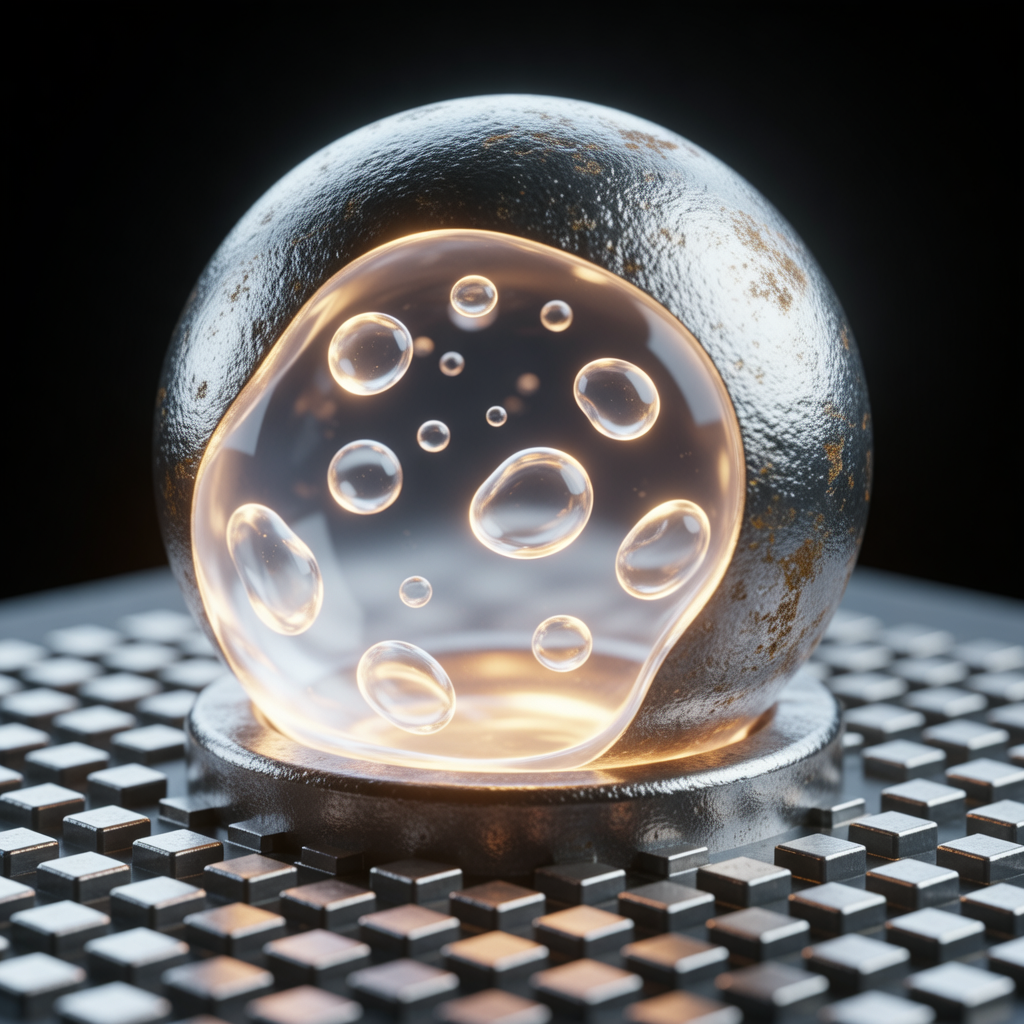

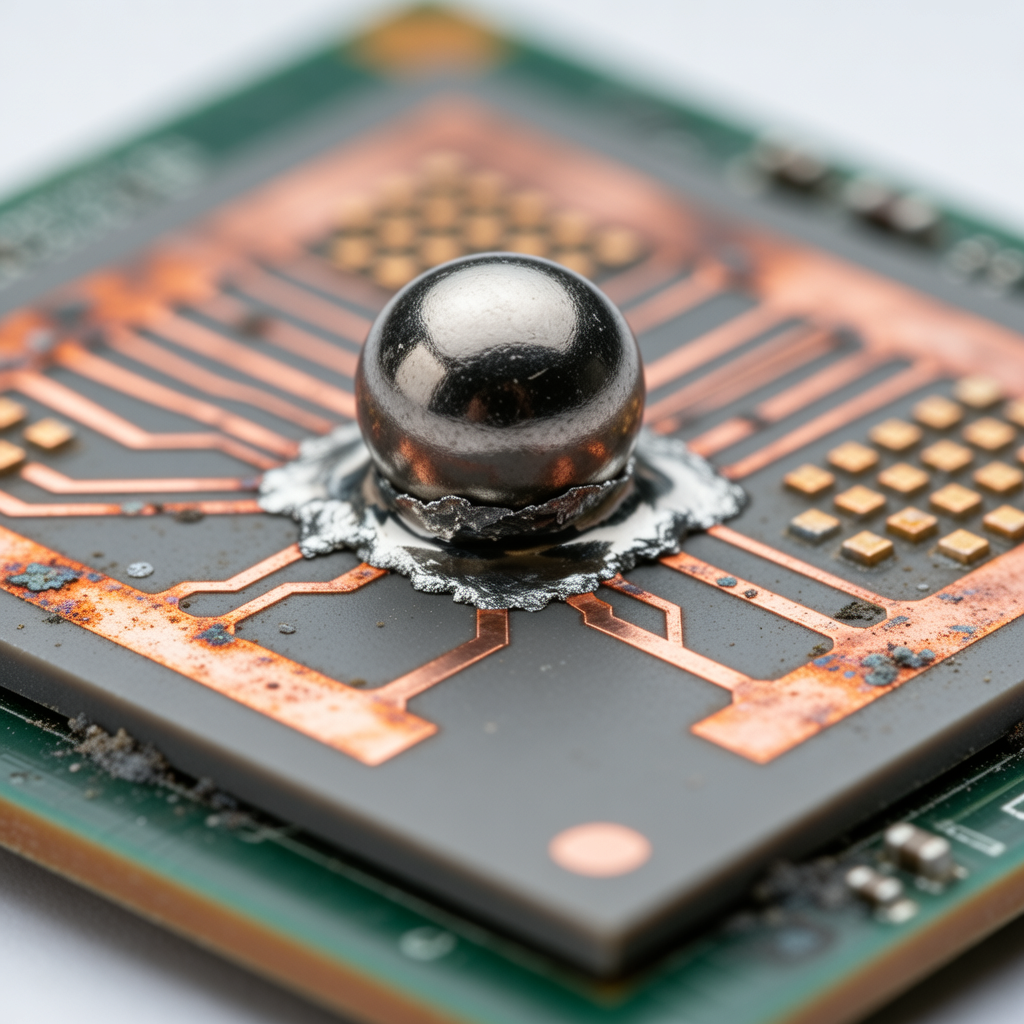

مصفوفة شبكة الكرة (Ball Grid Array - BGA) هي نوع من التغليف المثبت على السطح المستخدم للدوائر المتكاملة. على عكس الحزم المسطحة الرباعية (QFPs) التي تستخدم دبابيس حول المحيط، تستخدم BGAs مصفوفة من كرات اللحام على الجانب السفلي من الحزمة للتوصيل بلوحة الدائرة المطبوعة (PCB). يتم ترتيب كرات اللحام هذه في نمط شبكة، مما يسمح بمئات – أو حتى الآلاف – من التوصيلات في مساحة مدمجة.

يشمل الهيكل عادةً:

- ركيزة مصنوعة من مادة خزفية أو عضوية

- كرات لحام (عادةً قصدير-رصاص أو سبائك خالية من الرصاص مثل SAC305)

- شريحة مغلفة متصلة عبر تقنية ربط الأسلاك أو الرقاقة المقلوبة (flip-chip)

يوفر هذا التصميم عدة مزايا:

- عدد دبابيس أعلى في مساحة محدودة

- مسارات كهربائية أقصر — تقليل الحث وتحسين سلامة الإشارة

- تبديد حرارة أفضل بسبب الاتصال المباشر بـ PCB

- استقرار ميكانيكي محسن تحت الدورة الحرارية

لماذا يتم استخدام BGA في الإلكترونيات الحديثة

تعد BGAs الآن المعيار في التطبيقات التي تتطلب أداءً عاليًا وتصغيرًا:

- الإلكترونيات الاستهلاكية: الهواتف الذكية، الأجهزة اللوحية، الأجهزة القابلة للارتداء

- أجهزة الشبكات: أجهزة التوجيه، المحولات، المحطات الأساسية

- أنظمة السيارات: ADAS، المعلومات والترفيه، وحدات التحكم في المحرك

- الأتمتة الصناعية: PLCs، الروبوتات، أنظمة الرؤية

- الأجهزة الطبية: معدات التصوير، أجهزة مراقبة المرضى

لأن BGAs تدعم كثافة إدخال/إخراج أعلى دون زيادة حجم الحزمة، فإنها تتيح التقدم في قوة الحوسبة على غرار قانون مور. ولكن مع القدرة الكبيرة تأتي تعقيدات كبيرة – وعقبات تصنيع كبيرة.

تحديات شائعة في تجميع BGA

على الرغم من فوائدها، تفرض مكونات BGA صعوبات كبيرة أثناء تجميع PCB. الطبيعة المخفية لمفاصل اللحام – الواقعة تحت الشريحة – تجعل الفحص وإعادة العمل أمرًا صعبًا للغاية. فيما يلي بعض المشاكل الأكثر شيوعًا التي يتم مواجهتها أثناء تجميع BGA.

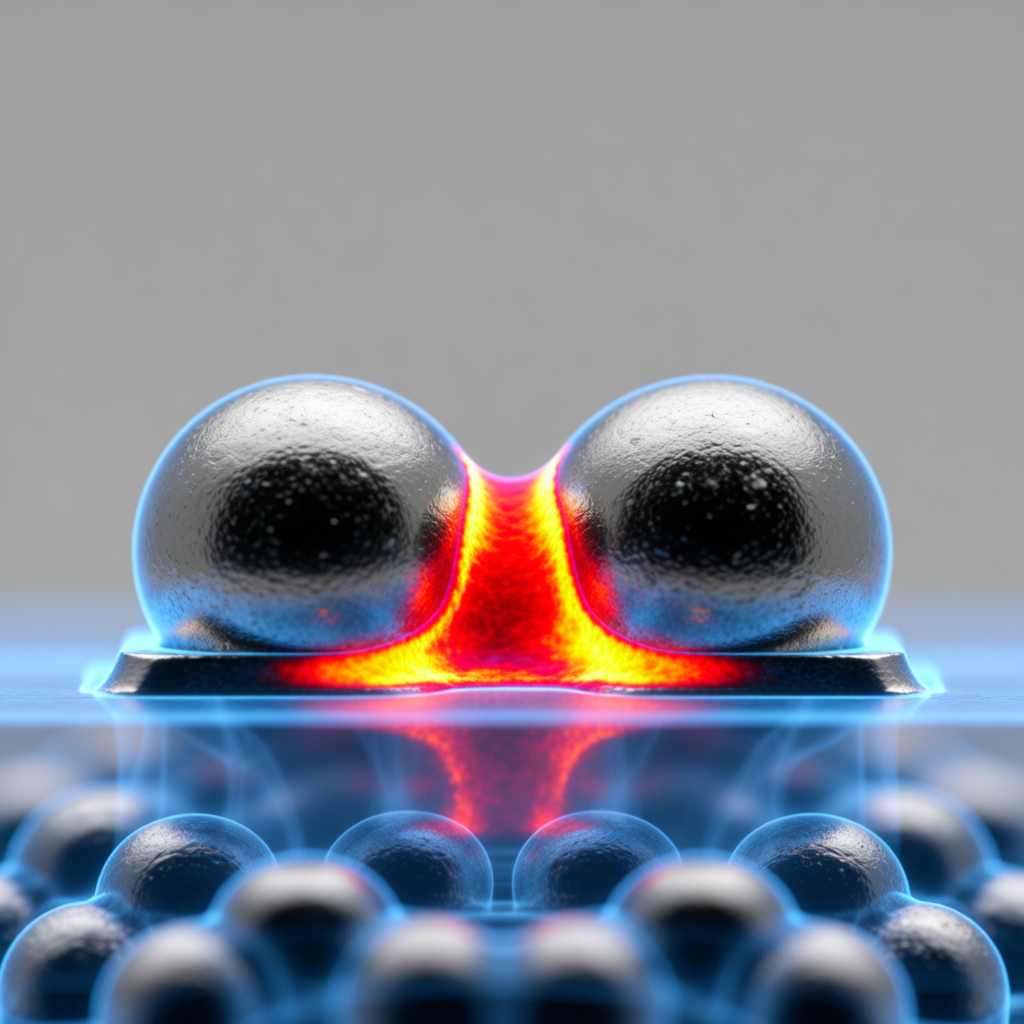

1. تجسير اللحام والدوائر القصيرة

أحد أكثر العيوب شيوعًا في تجميع BGA هو تجسير اللحام، حيث تندمج كرات اللحام المجاورة أثناء إعادة التدفق (reflow)، مما يخلق توصيلات كهربائية غير مقصودة. يمكن أن يحدث هذا بسبب:

- الإفراط في وضع معجون اللحام

- سوء تصميم الستينسل (حجم الفتحة كبير جدًا)

- سوء المحاذاة أثناء التركيب

- ملفات تعريف تسخين غير متساوية تسبب هبوطًا

نظرًا لأن المفاصل غير مرئية بعد إعادة التدفق، يتطلب اكتشاف الدوائر القصيرة أدوات متخصصة مثل الفحص بالأشعة السينية.

نصيحة احترافية: استخدم ستينسلات مقطوعة بالليزر بجدران شبه منحرف لتحسين اتساق إطلاق المعجون وتقليل خطر التجسير.

2. لحام غير كافٍ (دوائر مفتوحة)

على الطرف الآخر من الطيف، يؤدي حجم اللحام غير الكافي إلى دوائر مفتوحة. تشمل الأسباب:

- اندماج غير مكتمل لكرات اللحام والوسادات

- الأكسدة على كرات اللحام أو وسادات PCB

- ضعف الترطيب بسبب نشاط التدفق غير الصحيح

- تآكل الوسادة أو تفككها

تؤدي هذه العيوب إلى اتصالات متقطعة أو فشل كامل، وغالبًا ما تظهر فقط بعد الإجهاد الحراري أو الصدمة الميكانيكية.

3. الفراغات (Voids) في مفاصل اللحام

الفراغات – جيوب من الغاز المحبوس داخل مفصل اللحام المتصلب – شائعة في تجميعات BGA. في حين أن الفراغات الطفيفة (<25%) قد تكون مقبولة بموجب معايير IPC-A-610، فإن الفراغات المفرطة تضر بـ:

- التوصيل الحراري

- القوة الميكانيكية

- الموثوقية على المدى الطويل

المساهمون الرئيسيون في تكوين الفراغات:

- انبعاث الغازات المتطايرة من بقايا التدفق

- معدلات الصعود السريع في ملف تعريف إعادة التدفق

- امتصاص الرطوبة بواسطة الركيزة (خاصة لـ BGAs البلاستيكية)

يجب خبز المكونات الحساسة للرطوبة قبل التجميع لمنع "تأثير الفشار" (popcorning) وتكوين الفراغات الداخلية.

4. مشاكل التشارك (Coplanarity) ودقة التنسيب

يشير التشارك إلى مدى استواء جلوس كرات اللحام بالنسبة للسطح السفلي لحزمة BGA. يمكن أن تؤدي الكرات غير المتشاركة إلى ضعف الاتصال بـ PCB، مما يؤدي إلى مفاصل مفتوحة أو ضعيفة.

العوامل التي تؤثر على التشارك:

- التواء حزمة BGA بسبب عدم التطابق الحراري

- ظروف التخزين غير السليمة (التعرض للرطوبة)

- التلف الميكانيكي أثناء المناولة

بالإضافة إلى ذلك، الدقة في التركيب أمر حيوي. حتى عدم المحاذاة بمستوى الميكرون يمكن أن يسبب اتصالات غير مكتملة، خاصة مع BGAs ذات التباعد الدقيق (مثل تباعد 0.4 مم).

5. عيوب الرأس في الوسادة (Head-in-Pillow - HiP)

عيب غادر بشكل خاص يُعرف باسم Head-in-Pillow (HiP) يحدث عندما تفشل كرة اللحام ("الرأس") في الاندماج تمامًا مع معجون اللحام المنصهر على وسادة PCB ("الوسادة"). بصريًا، يشبه كرة مسطحة جزئيًا تستريح على لحام غير ممزوج.

الأسباب الجذرية:

- التواء المكون يرفع الكرة عن الوسادة أثناء إعادة التدفق

- عدم تطابق الملفات الحرارية بين الجانب العلوي والسفلي للوحة

- ريولوجيا معجون اللحام خارج المواصفات

- تأخر استقرار المكون بسبب عدم توازن التوتر السطحي

من المعروف أنه من الصعب اكتشاف عيوب HiP بدون تحليل مقطعي أو أشعة سينية ثلاثية الأبعاد.

6. الإجهاد الحراري وتشققات التعب

أثناء التشغيل، تسبب الدورة الحرارية المتكررة تمددًا وانكماشًا بمعدلات مختلفة بين شريحة السيليكون وركيزة الحزمة و PCB. بمرور الوقت، يؤدي هذا إلى تشققات التعب في مفاصل اللحام – خاصة في الصفوف الخارجية للمصفوفة حيث يكون الإجهاد أعلى.

تتفاقم هذه المشكلة بسبب:

- عدم تطابق كبير في معامل التمدد الحراري (CTE)

- PCBs سميكة أو ركائز صلبة

- نقص التعبئة السفلية (underfill) أو الطلاء المطابق

- بيئات الطاقة العالية (مثل تطبيقات السيارات تحت الغطاء)

بدون تخفيف، تنمو تشققات التعب حتى يفشل المفصل كهربائيًا أو ميكانيكيًا.

كيف تعالج SUNTOP Electronics تحديات تجميع BGA

كمزود خدمة كامل لـ خدمات تجميع ثنائي الفينيل متعدد الكلور، تستفيد SUNTOP Electronics من التكنولوجيا المتطورة وضوابط العمليات الصارمة والخبرة الفنية العميقة لتقديم حلول BGA قوية. يغطي نهجنا استشارات التصميم، والتصنيع الدقيق، ومراقبة جودة BGA الشاملة – مما يضمن أن كل تجميع يلبي أعلى معايير الموثوقية.

دعونا نرى كيف نتعامل مع كل تحدٍ بشكل مباشر.

تصميم ستينسل متقدم وطباعة معجون اللحام

تبدأ الدقة بالتطبيق المتسق لمعجون اللحام. نحن نستخدم:

- ستينسلات من الفولاذ المقاوم للصدأ مقطوعة بالليزر مع طلاء نانو لتحسين إطلاق المعجون

- تصميمات فتحات محسّنة باستخدام النمذجة الإحصائية والبيانات التجريبية

- منظفات ستينسل آلية للحفاظ على جودة الطباعة طوال فترات الإنتاج

تستخدم أنظمة فحص معجون اللحام (SPI) الخاصة بنا المسح بالليزر ثلاثي الأبعاد للتحقق من دقة الحجم والارتفاع والموضع – واكتشاف عيوب الطباعة قبل وضع المكونات.

من خلال الحفاظ على تفاوتات صارمة (±10% من الحجم المستهدف)، نقلل من مخاطر التجسير والمفاصل غير الكافية.

آلات الالتقاط والوضع عالية الدقة (Pick-and-Place)

نستخدم أحدث آلات الالتقاط والوضع Siemens ASM و Fuji NXT III القادرة على وضع BGAs بدقة دون الميكرون. تشمل الميزات:

- أنظمة رؤية مع محاذاة متعددة النقاط لتصحيح مركز الجاذبية الحقيقي

- اختيار فوهة تكيفي بناءً على وزن المكون وحجمه

- حلقات ردود فعل في الوقت الفعلي تضبط قوة وزاوية الوضع

بالنسبة لـ BGAs ذات التباعد الدقيق للغاية (حتى 0.3 مم)، ننفذ التحقق بحلقة مغلقة لضمان خطأ تسجيل صفري.

ملفات تعريف إعادة تدفق محسّنة مع برنامج التنميط الحراري

الإدارة الحرارية محورية لنجاح تجميع BGA. نقوم بتطوير ملفات تعريف إعادة تدفق مخصصة باستخدام برنامج KIC Navigator، الذي ينمذج ديناميكيات نقل الحرارة عبر اللوحات متعددة الطبقات المعقدة.

المعلمات الرئيسية التي نقوم بتحسينها:

- معدل الصعود (لتجنب الصدمة الحرارية)

- مدة النقع (لتنشيط التدفق بشكل موحد)

- درجة حرارة الذروة (لضمان الذوبان الكامل دون إتلاف المكونات)

- منحدر التبريد (لتعزيز بنية الحبوب الدقيقة)

يتم التحقق من صحة كل ملف تعريف باستخدام المزدوجات الحرارية الموضوعة مباشرة على حزم BGA ومراقبتها في الوقت الفعلي.

بالإضافة إلى ذلك، يتم تخزين جميع الأجهزة الحساسة للرطوبة (MSDs) في خزانات جافة وخبزها وفقًا لـ معايير JEDEC قبل التجميع.

فحص الأشعة السينية و 3D AXI لتحليل المفاصل المخفية

نظرًا لأن مفاصل BGA غير مرئية بعد التجميع، فإن الفحص البصري مستحيل. لهذا السبب تستخدم SUNTOP الفحص التلقائي بالأشعة السينية (AXI) كجزء أساسي من عملية مراقبة جودة BGA لدينا.

يوفر نظام Nordson DAGE XD7600 الخاص بنا:

- تصوير مقطعي محوسب (CT) ثنائي وثلاثي الأبعاد

- قياس نسبة الفراغ وفقًا لإرشادات IPC-7095

- تحليل إزاحة الكرة والتشارك

- الكشف عن الرأس في الوسادة، التجسير، والفتحات

جميع عمليات الفحص موثقة وقابلة للتتبع، مما يدعم متطلبات الجودة AS9100 و ISO 13485 والسيارات.

تطبيق التعبئة السفلية (Underfill) لتعزيز الموثوقية

لمكافحة التعب الحراري والإجهاد الميكانيكي، نقدم توزيع التعبئة السفلية كعملية اختيارية ولكن موصى بها بشدة للتطبيقات المهمة للمهمة.

التعبئة السفلية عبارة عن راتنج بوليمر يتم حقنه على طول حواف BGA بعد إعادة التدفق. يسحبه العمل الشعري تحت الحزمة، حيث يعالج ليشكل رابطة ميكانيكية صلبة بين المكون و PCB.

الفوائد:

- يقلل الإجهاد على مفاصل اللحام الفردية بنسبة تصل إلى 90%

- يمنع انتشار الشقوق

- يحسن المقاومة للاهتزاز وصدمات السقوط

- يطيل العمر التشغيلي في البيئات القاسية

شائع الاستخدام في قطاعات الطيران والدفاع والطب والصناعة.

قدرات إعادة العمل والإصلاح

حتى مع أفضل الممارسات، تحدث العيوب أحيانًا. تحتفظ SUNTOP بـ محطة إعادة عمل BGA مخصصة مجهزة بـ:

- تسخين دقيق بالأشعة تحت الحمراء والحمل الحراري

- أدوات التقاط فراغية مع أجهزة استشعار حرارية

- مجاهر وكاميرات محاذاة

- ملفات تعريف إعادة عمل مبرمجة مسبقًا لأنواع BGA المختلفة

يتبع فنيونا معايير IPC-7711/7721 للإزالة الآمنة والتنظيف وإعادة التكوير (re-balling) (إذا لزم الأمر) وإعادة التثبيت – مما يقلل من المخاطر على المكونات المحيطة و PCB نفسه.

تخضع المكونات المعاد تكويرها لفحص كامل بالأشعة السينية قبل العودة إلى الخط.

ضمان مراقبة جودة BGA: نهجنا متعدد الطبقات

الجودة ليست فكرة لاحقة – إنها مدمجة في كل مرحلة من سير عمل تجميع PCB لدينا. في SUNTOP، نطبق استراتيجية مراقبة جودة BGA ذات طبقات تجمع بين التدابير الوقائية والمراقبة في الوقت الفعلي والتحقق النهائي.

الطبقة 1: مراجعة التصميم للتصنيع (DFM)

قبل بدء أي إنتاج، يجري فريق الهندسة لدينا مراجعة DFM شاملة تركز بشكل خاص على توافق BGA. نقوم بتحليل:

- أبعاد نمط وسادة الأرض مقابل مواصفات الشركة المصنعة

- الوسادات المحددة بقناع اللحام (SMD) مقابل غير المحددة بقناع اللحام (NSMD)

- طرق الطلاء والتخييم (tenting) عبر الوسادة (via-in-pad)

- تصميم الإغاثة الحرارية للطائرات الأرضية

- مناطق محظورة للمكونات القريبة

باستخدام أدوات مثل Altium Designer و Valor Process Preparation، نحدد المشاكل المحتملة في وقت مبكر – مما يوفر الوقت والتكلفة والعائد لاحقًا.

يتلقى العملاء تقارير مفصلة بتوصيات قابلة للتنفيذ، مما يضمن قابلية التصنيع من اليوم الأول.

الطبقة 2: فحص المواد الواردة

يتم فحص جميع المواد الخام – بما في ذلك مكونات BGA – عند الوصول. نتحقق من:

- رموز التاريخ ومستويات الحساسية للرطوبة (MSL)

- الضرر المادي أو التشوهات

- التواء الحزمة باستخدام مقاييس التعريف البصرية

- شهادة المطابقة (CoC) وتتبع الدفعة

يتم نقل المكونات المصنفة كـ MSL3 أو أعلى فورًا إلى التخزين الجاف مع رطوبة أقل من 10% RH.

الطبقة 3: مراقبة العملية المباشرة (In-Line)

طوال خط التجميع، تراقب الأنظمة الآلية المتغيرات الرئيسية باستمرار:

- نتائج SPI لانحراف حجم المعجون

- بيانات إزاحة الموضع من أنظمة الرؤية

- الامتثال لملف تعريف إعادة التدفق (مع تنبيهات لأي شذوذ)

- سرعة الناقل والظروف البيئية

تؤدي أي معلمة خارج الحدود المحددة مسبقًا إلى توقف فوري والتحقيق في السبب الجذري.

الطبقة 4: الاختبار النهائي والتحقق

بعد التجميع، تخضع كل لوحة لاختبارات وظيفية مصممة لتطبيقها. بالنسبة للتصميمات كثيفة BGA، نقوم بدمج خطوات تحقق إضافية:

- اختبار المجس الطائر أو سرير المسامير للاتصال

- مسح الحدود (JTAG) للعقد التي يتعذر الوصول إليها

- اختبار الحرق (Burn-in) في درجات حرارة مرتفعة

- فحص الإجهاد البيئي (ESS) بما في ذلك الدورة الحرارية والاهتزاز

بالاقتران مع نتائج AXI، يخلق هذا صورة كاملة لصحة المنتج.

يمكنك معرفة المزيد عن عملية مراقبة الجودة المكونة من 6 خطوات التي تضمن تسليمًا خاليًا من العيوب في جميع المشاريع.

أفضل الممارسات لتنفيذ BGA ناجح

بينما يلعب المصنعون دورًا حاسمًا، يمكن للمصممين والمهندسين التأثير بشكل كبير على نجاح BGA من خلال خيارات التصميم المدروسة. فيما يلي أفضل الممارسات الرئيسية:

تحسين أنماط الوسادة وفقًا لمعايير IPC

اتبع دائمًا إرشادات IPC-7351B لإنشاء أنماط الوسادة. بالنسبة لوسادات NSMD (الموصى بها لمعظم BGAs)، تأكد من:

- قطر وسادة النحاس = 0.3–0.5 × التباعد

- فتحة قناع اللحام أكبر قليلاً من النحاس للسماح بالترطيب

- تباعد كافٍ لمنع التجسير

تجنب الوسادات الكبيرة بشكل مفرط، والتي تزيد من خطر "شاهد القبر" (tombstoning) والترطيب غير المتساوي.

استخدم Via-in-Pad بشكل استراتيجي

تساعد الفتحات (Vias) الموضوعة داخل وسادات BGA في توجيه الآثار عالية الكثافة – لكن يجب أن تكون مطلية ومملوءة بشكل صحيح لمنع امتصاص اللحام لأسفل في الحفرة.

النهج الموصى به:

- فتحات مطلية ومملوءة بـ إيبوكسي غير موصل

- مخيمة (Tented) بقناع اللحام

- تجنب الفتحات المفتوحة ما لم يتم إعادة ملئها

يمنع هذا الفراغات ويضمن تكوين مفصل لحام متسق.

تنفيذ الإدارة الحرارية المناسبة

تولد BGAs عالية الطاقة حرارة كبيرة. دمج:

- طائرات حرارية داخلية متصلة بمصفوفة الأرض BGA

- فتحات حرارية تحت الوسادة المركزية (إذا كان ذلك ممكنًا)

- مبددات حرارة أو مواد واجهة حرارية (TIMs)

تأكد من تدفق الهواء الكافي في العلبة النهائية لتبديد الحرارة بفعالية.

التخطيط للاختبار وتصحيح الأخطاء

مع وجود العديد من الإشارات التي يتعذر الوصول إليها تحت BGA، خطط للوصول الاختباري مبكرًا:

- قم بتضمين رؤوس JTAG أو سلاسل مسح الحدود

- أضف نقاط اختبار لسكك الطاقة والساعات الحرجة

- ضع في اعتبارك الدوائر المتكاملة المتوافقة مع مسح الحدود عندما يكون ذلك ممكنًا

تعاون مع الشركة المصنعة لتجميع PCB الخاصة بك أثناء التخطيط لضمان تغطية الاختبار.

دراسة حالة: تجميع FPGA BGA عالي الكثافة للأتمتة الصناعية

العميل: شركة أوروبية لتصنيع المعدات الأصلية (OEM) لأجهزة التحكم الصناعية

التحدي: تجميع FPGA بـ 1152 كرة (تباعد 0.8 مم) على لوحة PCB HDI بـ 12 طبقة مع قيود زمنية صارمة

المتطلبات: صفر عيوب، تتبع كامل، درجة حرارة تشغيل ممتدة (-40 درجة مئوية إلى +85 درجة مئوية)

الحل الذي نفذته SUNTOP:

- إجراء جلسة DFM مشتركة مع العميل للتحقق من التراص وتصميم الفتحات والتحكم في المعاوقة

- تصنيع فتحات دقيقة محفورة بالليزر ببناء مملوء ومخيم

- تطبيق معجون لحام مطبوع بدقة باستخدام ستينسل 4-mil مشكل كهربائيًا

- وضع FPGA باستخدام Siemens SX7 مع محاذاة الكاميرا المزدوجة

- تشغيل ملف تعريف إعادة تدفق مخصص بجو من النيتروجين لتقليل الأكسدة

- إجراء فحص AXI ثلاثي الأبعاد مع رسم خرائط الفراغات التلقائي وإعداد التقارير

- تطبيق تعبئة سفلية شعرية لتعزيز الموثوقية الميكانيكية

- تشغيل اختبار حرق لمدة 72 ساعة متبوعًا بالتحقق الوظيفي

النتيجة:

- عائد المرور الأول: 99.8%

- صفر عوائد ميدانية بعد 18 شهرًا من النشر

- وسع العميل الشراكة لتشمل خدمات PCBA الجاهزة الكاملة

يجسد هذا المشروع كيف يؤدي الجمع بين القدرات المتقدمة وحلول BGA المنضبطة إلى النجاح في العالم الحقيقي.

اختيار شريك تجميع PCB المناسب لمشاريع BGA

ليس كل المصنعين المتعاقدين مجهزين بالتساوي للتعامل مع تجميع BGA. عند تقييم الشركاء، اسأل:

- هل لديهم أنظمة AXI مخصصة؟

- هل يتم تنميط ومعايرة أفران إعادة التدفق الخاصة بهم بانتظام؟

- هل يمكنهم تقديم دليل على مشاريع BGA ناجحة؟

- ما خيارات التعبئة السفلية وإعادة العمل التي يقدمونها؟

في SUNTOP Electronics، نفتخر بالشفافية والقدرة والتعاون مع العملاء. مع عقود من الخبرة في تجميع PCB المعقد، قمنا ببناء سمعة لحل المشكلات الصعبة – خاصة تلك التي تنطوي على لوحات كثيفة أو عالية السرعة أو حرجة للمهمة.

نحن نخدم صناعات تتراوح من الاتصالات إلى الأجهزة الطبية، مع الالتزام دائمًا بأعلى معايير الجودة. تعرف على المزيد حول الصناعات التي تخدمها شركة تصنيع PCB لمعرفة ما إذا كنا نتوافق مع قطاعك.

الخلاصة: إتقان تجميع BGA من خلال الخبرة والتكنولوجيا

تستمر تقنية BGA في دفع الابتكار في الإلكترونيات – لكن إتقان تجميعها يتطلب أكثر من مجرد معدات. إنه يتطلب معرفة عميقة بالعملية، واهتمامًا دقيقًا بالتفاصيل، والتزامًا بالتحسين المستمر.

من منع تجسير اللحام إلى القضاء على عيوب الرأس في الوسادة، فإن تحديات تجميع BGA عديدة – ولكن يمكن التغلب عليها. من خلال الشراكة مع شركة تصنيع تجميع PCB ذات خبرة مثل SUNTOP Electronics، يمكنك الوصول إلى:

- بنية تحتية تصنيعية متقدمة

- حلول BGA مثبتة

- إجراءات مراقبة جودة BGA صارمة

- دعم شامل من التصميم إلى التسليم

سواء كنت تضع نموذجًا أوليًا لمفهوم جديد أو توسع الإنتاج، نحن هنا لمساعدتك في تحقيق تكامل BGA لا تشوبه شائبة.

هل أنت مستعد لمناقشة مشروعك التالي؟ اتصل بالشركة المصنعة لـ PCB اليوم أو احصل على عرض أسعار PCB لتصميمك القادم القائم على BGA.

معًا، دعونا نبني إلكترونيات أكثر ذكاءً وأصغر وأكثر موثوقية.