Що таке виготовлення друкованих плат? Повний посібник з процесу та методів

Rachel Roland

У сучасному гіперпідключеному світі майже кожен електронний пристрій покладається на прихованого героя: друковану плату (PCB). Від смартфонів і ноутбуків до медичних приладів і автомобільних систем, друковані плати служать основою сучасної електроніки. Але чи замислювалися ви коли-небудь, як створюються ці складні зелені плати? Відповідь лежить у виготовленні друкованих плат – точному, багатоетапному процесі, який перетворює концепції дизайну на функціональні схеми.

Цей повний посібник занурюється у світ виготовлення друкованих плат, досліджуючи його основні принципи, ключові етапи та різноманітні методи, що використовуються для виробництва всього: від простих прототипів до складних плат масового виробництва. Незалежно від того, чи ви інженер, розробник продукту або просто цікавитесь електронікою, розуміння цього процесу дасть вам цінну інформацію про те, як створюються ваші улюблені гаджети.

Ми пройдемо весь шлях – від початкового дизайну та вибору матеріалів до фінального тестування – і висвітлимо важливість створення прототипів друкованих плат та зразків друкованих плат для забезпечення якості та продуктивності перед повномасштабним виробництвом.

Розуміння виготовлення друкованих плат: основа сучасної електроніки

По суті, виготовлення друкованих плат означає процес створення друкованих плат, які механічно підтримують і електрично з’єднують електронні компоненти за допомогою провідних доріжок, контактних майданчиків або сигнальних трас, вигравіруваних з мідних листів, ламінованих на непровідну підкладку.

Метою виготовлення друкованих плат є створення надійних, довговічних та ефективних платформ для монтажу та з’єднання електронних деталей, таких як резистори, конденсатори, інтегральні схеми (ІС) та роз’єми. Ці плати усувають потребу в громіздких джгутах проводів і зменшують ризик поганих з’єднань, що робить їх незамінними майже у всіх електронних продуктах.

Чому друковані плати важливі

До появи друкованих плат електронні схеми збиралися вручну за допомогою з’єднання «точка-точка» – методу, який був трудомістким, схильним до помилок і вразливим до коротких замикань та механічних пошкоджень. Впровадження друкованих плат революціонізувало електроніку, забезпечивши:

- Мініатюризацію: Компоненти можна розміщувати ближче один до одного.

- Масове виробництво: Плати можна відтворювати з високою послідовністю.

- Підвищену надійність: Менше паяних з’єднань і проводів означає менше точок відмови.

- Покращену продуктивність: Контрольований імпеданс і зменшення електромагнітних перешкод (EMI).

Сьогодні виготовлення друкованих плат підтримує галузі від споживчої електроніки та телекомунікацій до аерокосмічної промисловості, оборони та охорони здоров’я.

Для компаній, що розробляють нові продукти, початок з прототипу друкованої плати дозволяє інженерам тестувати функціональність, виявляти недоліки дизайну та оптимізувати компонування перед тим, як переходити до великих обсягів. Аналогічно, виробництво зразка друкованої плати дозволяє перевірити матеріали, технологічність та відповідність специфікаціям.

Ці плати на ранніх стадіях є вирішальними для скорочення часу виходу на ринок і запобігання дорогим переробкам на пізніх етапах циклу розробки.

Ключові етапи процесу виготовлення друкованих плат

Створення готової друкованої плати включає в себе ряд суворо контрольованих кроків, кожен з яких вимагає точного обладнання та кваліфікованих техніків. Хоча точна послідовність може відрізнятися залежно від типу плати (наприклад, одностороння, двостороння, багатошарова), загальний потік залишається незмінним на більшості підприємств з виготовлення друкованих плат.

Давайте розглянемо основні фази, пов’язані з перетворенням цифрового дизайну на фізичну плату.

Крок 1: Проектування та вихідні дані

Підготовка файлів

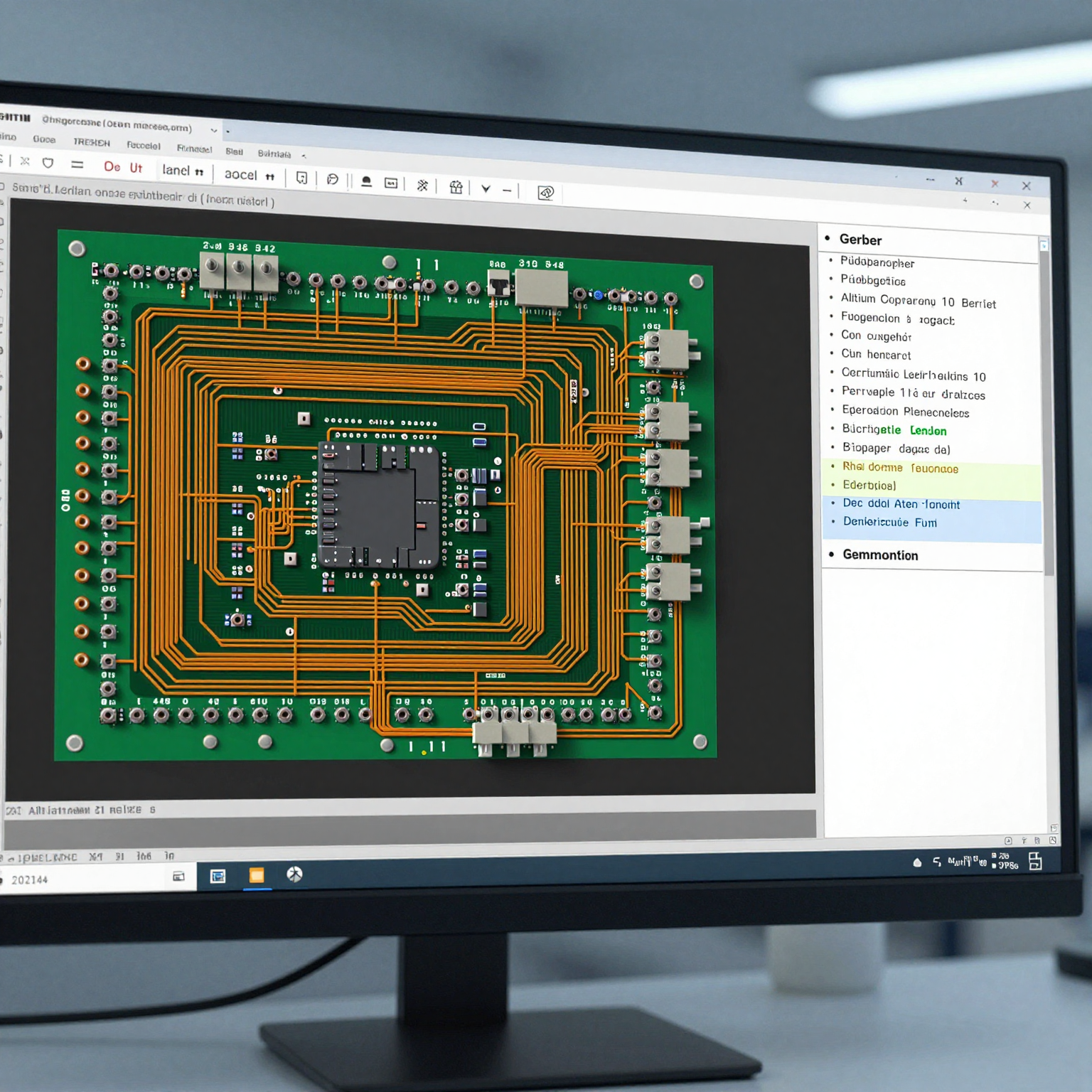

Все виготовлення друкованих плат починається з дизайну, створеного за допомогою програмного забезпечення для автоматизації електронного проектування (EDA), такого як Altium Designer, KiCad, Eagle або OrCAD. Цей етап включає:

- Створення схеми

- Розміщення компонентів

- Трасування електричних з’єднань

- Перевірку правил проектування (DRC)

Після завершення дизайн експортується у стандартні галузеві формати файлів, які використовуються виробниками. Найпоширеніші вихідні файли включають:

- Файли Gerber (.gbr): Визначають мідні шари, паяльну маску, шовкографію та дані свердління.

- Файл свердління NC: Вказує розташування та розміри отворів.

- Специфікація матеріалів (BOM): Перераховує всі компоненти, необхідні для монтажу.

- IPC-2581 або ODB++: Розширені формати даних, які об’єднують всю необхідну інформацію в один пакет.

Точність на цьому етапі є критичною – будь-яка помилка у файлах Gerber може призвести до несправних плат. Для створення прототипів друкованих плат дизайнери часто використовують спрощені версії своїх остаточних проектів, щоб швидко перевірити основну функціональність.

Виробники зазвичай проводять перевірку Design for Manufacturability (DFM) (Проектування для виробництва), щоб переконатися, що подані файли відповідають вимогам виробництва. Це включає перевірку ширини трас, відстаней, розмірів перехідних отворів і допусків вирівнювання шарів.

Порада професіонала: Завжди запитуйте перевірку DFM при замовленні зразка друкованої плати, особливо якщо ви працюєте з жорсткими допусками або дизайнами високої щільності.

Крок 2: Вибір матеріалу та підготовка підкладки

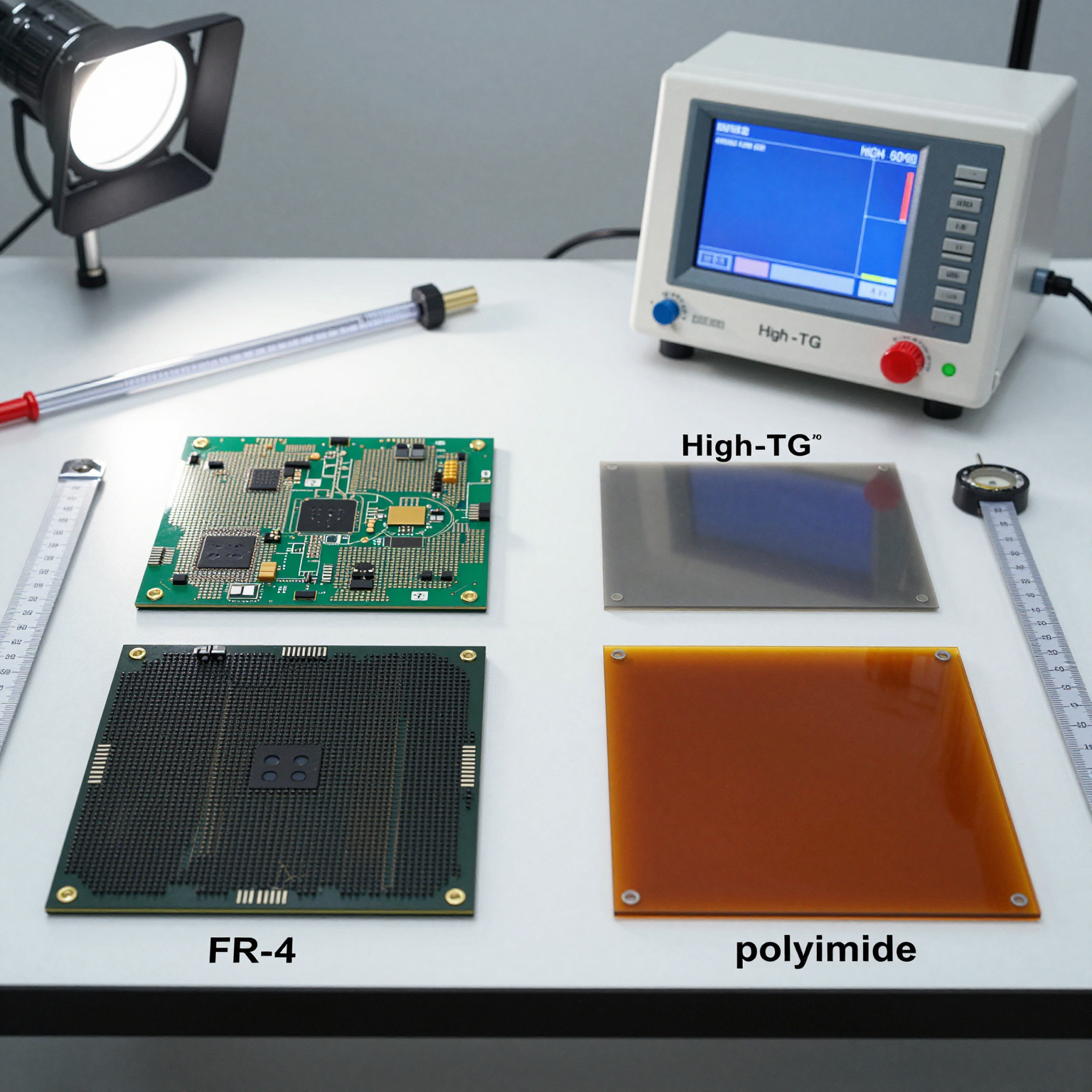

Базовий матеріал друкованої плати – відомий як підкладка – відіграє життєво важливу роль у визначенні електричних, теплових та механічних властивостей плати. Поширені підкладки включають:

- FR-4: Склотекстоліт на епоксидній основі, що широко використовується завдяки своїй чудовій ізоляції, міцності та економічній ефективності.

- High-Tg FR-4: Пропонує вищу термостійкість, підходить для процесів безсвинцевого паяння.

- Поліімід: Використовується в гнучких друкованих платах (flex PCB) і високотемпературних застосуваннях.

- Матеріали Rogers: Перевага надається для ВЧ та мікрохвильових ланцюгів через низькі діелектричні втрати.

- Металеве ядро (MCPCB): Плати з алюмінієвою підкладкою, що використовуються в світлодіодному освітленні та силовій електроніці для кращого розсіювання тепла.

Листи сировини нарізаються за розміром на основі ефективності використання панелі. Панелі зазвичай мають розмір 18” x 24” і містять кілька окремих друкованих плат, розташованих масивом для максимізації виходу під час виготовлення.

Для багатошарових плат додаткові шари препрегу (попередньо просоченої смоли) включаються між мідною фольгою для скріплення внутрішніх шарів під час ламінування.

Крок 3: Покриття міддю та вирівнювання шарів

Більшість друкованих плат починаються з фольгованого ламінату – матеріалу підкладки, який попередньо покритий тонкими шарами мідної фольги з однієї або обох сторін. У багатошарових платах внутрішні шари також формуються окремо перед укладанням.

Після покриття наступним кроком є формування зображення – перенесення схеми ланцюга на мідну поверхню.

Крок 4: Формування зображення та фотолітографія

Формування зображення використовує методи фотолітографії, схожі на ті, що використовуються у виробництві напівпровідників. Ось як це працює:

- Фоточутлива плівка, що називається сухий плівковий резист, ламінується на мідну поверхню.

- Плівка експонується ультрафіолетовим (УФ) світлом через фотошаблон, що містить малюнок схеми.

- Експоновані ділянки тверднуть (у позитивних резистах), тоді як неекспоновані ділянки залишаються розчинними.

- Плата проявляється, змиваючи незатверділий резист і оголюючи мідь під ним, де відбудеться травлення.

Сучасні підприємства використовують системи лазерного прямого формування зображення (LDI) замість фізичних фотошаблонів, що забезпечує вищу роздільну здатність і усуває проблеми з вирівнюванням, пов’язані з традиційними масками. LDI особливо корисний для плат HDI (High-Density Interconnect) і компонентів з малим кроком.

На цьому етапі лише бажані мідні траси захищені резистом; решта буде видалена на наступному кроці.

Крок 5: Травлення

Травлення видаляє небажану мідь з плати, залишаючи лише провідні шляхи, визначені в дизайні. Найбільш часто використовуваним травильником є персульфат амонію або хлорид заліза, хоча деякі виробники використовують розчини на лужній основі.

Плата обприскується або занурюється в хімічний розчин, який розчиняє відкриту мідь, зберігаючи захищені траси. Після травлення залишки резисту знімаються, відкриваючи остаточний мідний малюнок.

Точність є ключовою – надмірне травлення може звузити траси понад специфікацію, впливаючи на провідність та контроль імпедансу. Недостатнє травлення залишить зайву мідь, що може призвести до коротких замикань.

Для партій прототипів друкованих плат автоматична оптична інспекція (AOI) часто проводиться після травлення для раннього виявлення дефектів.

Крок 6: Вирівнювання шарів і ламінування (лише багатошарові плати)

У багатошарових друкованих платах кілька витравлених внутрішніх шарів повинні бути точно вирівняні та скріплені разом під дією тепла та тиску. Неправильне вирівнювання – навіть на частку міліметра – може зробити плату непридатною для використання.

Процес ламінування включає:

- Укладання внутрішніх шарів з листами препрегу, який діє як клей.

- Розміщення мідної фольги зверху і знизу для зовнішніх шарів.

- Пресування стопки в гідравлічному пресі при температурі до 375°F (190°C).

- Застосування вакууму для видалення бульбашок повітря та забезпечення рівномірного скріплення.

Спеціальні реєстраційні мітки (реперні точки) на кожному шарі допомагають точно вирівняти їх перед пресуванням. Автоматизовані рентгенівські системи перевіряють вирівнювання після ламінування.

Після того як отримана багатошарова панель охолоне, вона переміщується до свердління.

Крок 7: Свердління отворів

Отвори свердляться в друкованій платі для розміщення виводів компонентів (технологія наскрізного отвору) або для створення перехідних отворів (vias), які електрично з’єднують різні шари.

Свердляться два основних типи отворів:

- Наскрізні перехідні отвори (Through-hole vias): Проходять через усі шари.

- Глухі/приховані перехідні отвори (Blind/buried vias): З’єднують лише певні внутрішні шари (використовуються в платах HDI).

Свердління виконується за допомогою верстатів з ЧПУ, оснащених твердосплавними свердлами діаметром 0,1 мм. Високошвидкісні шпинделі обертаються зі швидкістю десятків тисяч обертів за хвилину, щоб досягти чистих розрізів без пошкодження навколишнього матеріалу.

Лазерне свердління все частіше використовується для мікропереходів (<0,15 мм), особливо в передових платах HDI. УФ-лазери забезпечують чудову точність і мінімальне теплове пошкодження порівняно з механічними свердлами.

Після свердління сміття видаляється за допомогою «desmearing» – хімічної або плазмової обробки, яка очищає мазки смоли зі стінок отвору, забезпечуючи хорошу адгезію під час металізації.

Крок 8: Хімічна та гальванічна металізація

Щоб зробити перехідні отвори провідними, всередині просвердлених отворів необхідно нанести покриття з міді. Оскільки підкладка є непровідною, використовується двоетапний процес покриття:

- Хімічне осадження міді: Тонкий шар (~0,5–1 мкм) міді хімічно осаджується на всій поверхні, включаючи стінки отворів. Це забезпечує провідну основу для гальванічного покриття.

- Гальваніка: Плата занурюється у ванну з сульфатом міді та піддається дії електричного струму, який осаджує додаткову мідь (зазвичай товщиною 20–25 мкм) на відкритих поверхнях і всередині отворів.

Цей крок забезпечує надійне електричне з’єднання між шарами. Траси зовнішнього шару також потовщуються під час металізації, покращуючи здатність переносити струм.

Після металізації надлишок міді на зовнішніх шарах видаляється за допомогою другого раунду формування зображення та травлення (субтрактивний процес), залишаючи лише запланований малюнок схеми.

Крок 9: Нанесення паяльної маски

Паяльна маска (також відома як solder resist) – це захисне полімерне покриття, яке наноситься для запобігання окисленню, корозії та ненавмисному короткому замиканню під час паяння.

Поширені кольори включають зелений, червоний, синій, чорний та білий, причому зелений є найпопулярнішим через його контраст з міддю та простоту перевірки.

Методи нанесення включають:

- Рідка фоточутлива паяльна маска (LPISM): Найпоширеніша; наноситься поливом або шовкографією, потім експонується та проявляється як фоторезист.

- Суха плівкова паяльна маска: Менш поширена; ламінується на плату.

Отвори в масці оголюють контактні майданчики для монтажу компонентів і паяння. Перехідні отвори також можуть бути закриті (tented), заглушені або залишені відкритими залежно від потреб дизайну.

Правильне затвердіння є важливим – недостатньо затверділі маски можуть відшаровуватися, тоді як надмірно затверділі маски стають крихкими.

Крок 10: Шовкографія

Шовкографія (або маркування) додає на плату мітки, які зчитуються людиною, такі як ідентифікатори компонентів (R1, C2), індикатори полярності, логотипи та попереджувальні символи.

Хоча традиційно це робилося струменевим друком або трафаретним друком, багато сучасних виробників використовують прямий друк маркування (DLP) для більшої точності та довговічності.

Хоча шовкографія не впливає на електричні характеристики, вона відіграє життєво важливу роль у складанні, усуненні несправностей та польовому обслуговуванні.

Примітка: На платах з високою щільністю шовкографія може бути мінімізована або пропущена, щоб уникнути перешкод для дрібних компонентів.

Крок 11: Нанесення фінішного покриття

Останнім кроком у виготовленні голої друкованої плати є нанесення фінішного покриття для захисту відкритих мідних майданчиків від окислення та забезпечення хорошої паяємості.

Різні покриття пропонують різні рівні терміну зберігання, рівності та сумісності з процесами складання. Популярні варіанти включають:

| Фінішне покриття | Опис | Найкраще для |

|---|---|---|

| HASL (Вирівнювання припою гарячим повітрям) | Покриває майданчики розплавленим олов’яно-свинцевим або безсвинцевим сплавом, потім вирівнюється гарячим повітрям | Загального призначення, економічно вигідне |

| Безсвинцевий HASL | Версія HASL, що відповідає вимогам RoHS | Споживчої електроніки |

| ENIG (Хімічний нікель – іммерсійне золото) | Шар бар’єру з нікелю + тонкий шар золота | BGA з малим кроком, тривалий термін зберігання |

| ENEPIG | Додає шар паладію; чудова здатність до розварювання дроту | Висока надійність, змішаний сигнал |

| OSP (Органічний захист паяємості) | Тонке органічне покриття; екологічно чисте | Прототипів зі швидким обігом |

| Іммерсійне срібло/олово | Металеві покриття з хорошою рівністю | Висока частота, плоскі поверхні |

Вибір правильного покриття залежить від вимог застосування, типів компонентів та екологічних норм.

Для оцінки зразка друкованої плати, ENIG або OSP часто є кращими через їхню рівність та сумісність з монтажем SMT.

Ви можете дізнатися більше про вибір найкращого варіанту в нашому детальному посібнику з фінішних покриттів друкованих плат.

Крок 12: Фінальне тестування та забезпечення якості

Перед відправленням кожна партія проходить ретельне тестування для забезпечення функціональності та надійності. Загальні тести включають:

- Автоматична оптична інспекція (AOI): Виявляє візуальні дефекти, такі як відсутні траси, короткі замикання або неправильне маркування.

- Електричний тест (Flying Probe або Bed-of-Nails): Перевіряє безперервність та ізоляцію між ланцюгами.

- Аналіз мікрошліфів: Перевірка поперечного перерізу перехідних отворів та металізованих отворів.

- Тест на міцність на відрив: Гарантує, що адгезія міді відповідає стандартам.

- Тест на плавання у припої: Оцінює термічну стабільність під час оплавлення.

Для замовлень прототипів друкованих плат зазвичай використовується тестування летючим щупом через менші витрати на налаштування. Масові виробничі серії можуть використовувати тестери «ложе цвяхів» на основі оснащення для швидшої пропускної здатності.

Стандарти якості, такі як IPC-A-600 (прийнятність друкованих плат) та IPC-6012 (кваліфікація та продуктивність), регулюють прийнятні рівні дефектів.

Добре задокументований 6-етапний процес контролю якості допомагає підтримувати послідовність у виробничих партіях.

Типи методів виготовлення друкованих плат

Не всі друковані плати створені рівними. Залежно від складності, обсягу та застосування, виробники використовують різні методи виготовлення друкованих плат, адаптовані до конкретних потреб.

1. Виготовлення односторонніх друкованих плат

Найпростіша форма виготовлення друкованих плат, односторонні плати мають компоненти та схеми лише на одній стороні підкладки.

Переваги:

- Низька вартість

- Легко проектувати та виготовляти

- Ідеально для базової електроніки

Недоліки:

- Обмежений простір для трасування

- Не підходить для складних схем

Застосування: Блоки живлення, світлодіодне освітлення, датчики, навчальні набори

Завдяки своїй простоті, версії прототипу друкованої плати односторонніх плат часто можуть бути виготовлені всього за кілька днів.

2. Виготовлення двосторонніх друкованих плат

Двосторонні друковані плати мають провідні шари як зверху, так і знизу, з’єднані через металізовані наскрізні отвори (PTH).

Переваги:

- Вища щільність компонентів

- Краща гнучкість трасування

- Можливі компактні дизайни

Недоліки:

- Складніше, ніж односторонні

- Вимагає точного вирівнювання

Застосування: Промислове управління, підсилювачі, приладобудування

Цей метод забезпечує баланс між вартістю та функціональністю, що робить його ідеальним для споживчої електроніки середнього класу та валідації зразків друкованих плат.

3. Виготовлення багатошарових друкованих плат

Багатошарові друковані плати складаються з трьох або більше провідних шарів, розділених ізоляційним матеріалом і скріплених разом під дією тепла і тиску.

Поширені конфігурації включають 4-шарові, 6-шарові та 8-шарові плати, хоча деякі передові дизайни досягають 30+ шарів.

Переваги:

- Висока щільність схеми

- Покращене екранування EMI

- Кращий розподіл живлення

- Зменшення перехресних перешкод

Недоліки:

- Вища вартість

- Довший термін виконання

- Складне виготовлення та тестування

Застосування: Сервери, маршрутизатори, системи медичної візуалізації, авіоніка

Через їх складність перед виготовленням прототипу друкованої плати необхідний ретельний аналіз DFM та уважне планування. Багато інженерів обирають інкрементне прототипування – починаючи з простіших версій перед масштабуванням.

4. Виготовлення жорстких друкованих плат

Жорсткі друковані плати виготовляються з твердих підкладок, таких як FR-4, і зберігають фіксовану форму протягом усього життєвого циклу.

Переваги:

- Механічно стабільні

- Легко збирати та будувати

- Широкий вибір доступних матеріалів

Недоліки:

- Не можна згинати або деформувати

- Більш громіздкі, ніж гнучкі альтернативи

Застосування: Настільні комп’ютери, побутова техніка, автомобільні ЕБУ

Жорсткі плати домінують на ринку завдяки своїй надійності та сумісності зі стандартними складальними лініями.

5. Виготовлення гнучких та жорстко-гнучких друкованих плат

Гнучкі друковані плати використовують поліімідні або поліефірні підкладки, які дозволяють згинати, складати та динамічно рухати їх.

Жорстко-гнучкі плати поєднують жорсткі та гнучкі секції в одному блоці, що ідеально підходить для компактних, високонадійних систем.

Переваги:

- Економія простору

- Легкість

- Стійкість до вібрації та ударів

- Дозволяє 3D-упаковку

Недоліки:

- Вища вартість

- Потрібне спеціалізоване проектування та обробка

Застосування: Носимі пристрої, складні телефони, медичні імплантати, військове обладнання

Дизайнери повинні дотримуватися найкращих практик проектування гнучких друкованих плат, щоб уникнути тріщин або розшарування.

6. Виготовлення друкованих плат HDI (High-Density Interconnect)

Технологія HDI використовує більш тонкі лінії/проміжки, менші перехідні отвори (включаючи мікропереходи) і вищу щільність контактних майданчиків для розміщення більшої функціональності в меншому просторі.

Ключові особливості:

- Стекування та шахове розташування мікропереходів

- Глухі та приховані перехідні отвори

- Послідовне ламінування

Переваги:

- Дозволяє мініатюризацію

- Краща цілісність сигналу

- Швидша передача сигналу

Недоліки:

- Дорогі інструменти та матеріали

- Потрібен суворий контроль процесу

Застосування: Смартфони, планшети, прискорювачі ШІ, пристрої IoT

Оскільки попит на менші та розумніші пристрої зростає, HDI стає наріжним каменем сучасного виготовлення друкованих плат. Дізнайтеся більше про майбутнє цієї технології в нашій статті про технологію HDI PCB.

Роль прототипів та зразків друкованих плат у розробці

Одним з найважливіших аспектів виготовлення друкованих плат є здатність створювати одиниці прототипу друкованої плати та зразка друкованої плати на ранніх етапах життєвого циклу продукту.

Що таке прототип друкованої плати?

Прототип друкованої плати – це початкова версія друкованої плати, створена для тестування та перевірки дизайну перед масовим виробництвом. Це дозволяє інженерам:

- Підтвердити електричну функціональність

- Оцінити теплові характеристики

- Виявити проблеми з компонуванням або трасуванням

- Протестувати інтеграцію вбудованого ПЗ та програмного забезпечення

Прототипи зазвичай виготовляються в невеликих кількостях (1–10 одиниць) за допомогою послуг швидкого обігу. Рішення «під ключ» часто включають пошук компонентів та монтаж, забезпечуючи повністю функціональні плати за лічені дні.

Багато контрактних виробників пропонують експрес-послуги виготовлення друкованих плат, спеціально розроблені для прототипування, підтримуючи швидкі ітерації та гнучку розробку.

Що таке зразок друкованої плати?

Зразок друкованої плати дещо відрізняється – це часто стосується передсерійної одиниці, що використовується для перевірки технологічності, сумісності матеріалів та стабільності процесу. На відміну від прототипів, орієнтованих на функціональність, зразки зосереджені на готовності до виробництва.

Зразки можуть використовуватися для:

- Затвердження клієнтом

- Регуляторного тестування (наприклад, FCC, CE)

- Випробувань на складальній лінії

- Валідації ланцюга поставок

Вони допомагають подолати розрив між дизайном та серійним виробництвом, мінімізуючи ризики та затримки.

Як етап прототипу друкованої плати, так і етап зразка друкованої плати є невід’ємними для зниження витрат на розробку та прискорення виходу на ринок.

Вибір правильного виробника друкованих плат

Вибір компетентного партнера з виготовлення друкованих плат має вирішальне значення для успіху. Враховуйте наступні фактори:

1. Технічні можливості

Переконайтеся, що виробник може впоратися зі специфікаціями вашої плати:

- Кількість шарів

- Мінімальна ширина/проміжок траси

- Типи перехідних отворів (мікро, глухі, приховані)

- Контроль імпедансу

- Спеціальні матеріали (наприклад, Rogers, поліімід)

Перегляньте їхню сторінку можливостей виготовлення друкованих плат, щоб підтвердити сумісність.

2. Стандарти якості

Шукайте сертифікати, такі як ISO 9001, IPC-A-610, UL та відповідність RoHS. Запитайте про їхні процедури тестування якості друкованих плат і чи дотримуються вони задокументованого процесу контролю якості друкованих плат.

3. Термін виконання

Для термінових проектів обирайте постачальника, який пропонує послуги прототипу друкованої плати зі швидким обігом – деякі доставляють всього за 24 години.

4. Послуги підтримки

Комплексні постачальники пропонують більше, ніж просто виготовлення. Шукайте інтегровані послуги монтажу друкованих плат, пошуку електронних компонентів та наскрізного управління ланцюгом поставок.

Такі компанії, як виробник монтажу друкованих плат, надають рішення «під ключ» від дизайну до доставки, спрощуючи весь процес.

5. Комунікація та прозорість

Чітка комунікація, чуйна підтримка клієнтів та відстеження замовлень у реальному часі покращують співпрацю. Використовуйте форму зв’язатися з виробником друкованих плат, щоб обговорити деталі вашого проекту безпосередньо.

Якщо ви готові рухатися далі, розгляньте можливість подання запиту на отримання пропозиції на друковану плату, щоб порівняти ціни та терміни.

Інновації, що формують майбутнє виготовлення друкованих плат

Ландшафт виготовлення друкованих плат швидко розвивається, завдяки досягненням у матеріалознавстві, автоматизації та цифровій інженерії.

Розумні фабрики та Індустрія 4.0

Сучасні фабрики друкованих плат використовують машини з підтримкою IoT, аналітику на основі ШІ та моніторинг у реальному часі для підвищення виходу, зменшення відходів та забезпечення прогностичного обслуговування.

Цифрові двійники моделюють виробничі робочі процеси, дозволяючи віртуальне тестування перед фізичним виготовленням.

Технології адитивного виробництва

Тоді як традиційне виготовлення друкованих плат покладається на субтрактивні методи (травлення міді), адитивні процеси набирають обертів. Вони передбачають нанесення провідного чорнила лише там, де це необхідно, зменшуючи відходи матеріалів і дозволяючи нові форм-фактори.

Струменевий друк та аерозольний друк дозволяють створювати конформну електроніку на вигнутих поверхнях – захоплююча межа для носимих пристроїв та розумного текстилю.

Ініціативи сталого розвитку

Екологічні проблеми підштовхують галузь до більш зелених практик:

- Рециркуляція води при травленні та покритті

- Матеріали без свинцю та галогенів

- Енергоефективне обладнання

- Програми скорочення відходів

Регламенти, такі як RoHS і REACH, продовжують формувати вибір матеріалів та протоколи утилізації.

Розширене пакування та вбудовані компоненти

Плати наступного покоління інтегрують вбудовані пасивні компоненти (резистори, конденсатори) і навіть активні ІС безпосередньо в підкладку. Це зменшує розмір, підвищує продуктивність і покращує безпеку.

Такі інновації вимагають тісної співпраці між дизайнерами та виробниками – підкреслюючи цінність досвідчених партнерів.

Висновок: Освоєння виготовлення друкованих плат для успіху

Розуміння виготовлення друкованих плат є важливим для кожного, хто займається розробкою електроніки. Від початкової концепції до повністю зібраної плати, кожен крок процесу впливає на надійність, продуктивність та масштабованість кінцевого продукту.

Незалежно від того, чи ви будуєте простий прототип друкованої плати для підтвердження концепції, чи готуєте зразок друкованої плати для затвердження регуляторними органами, знання тонкощів виготовлення дає вам можливість приймати обґрунтовані рішення.

Використовуючи сучасні методи виготовлення друкованих плат – включаючи багатошарове укладання, технологію HDI та передові фінішні покриття – ви можете створювати інноваційну, високопродуктивну електроніку, яка відповідає вимогам сучасного ринку.

І пам’ятайте: партнерство з надійним постачальником, який пропонує надійні послуги виготовлення друкованих плат, сильне забезпечення якості та чуйну підтримку, може мати велике значення для втілення вашого бачення в життя.

Готові розпочати свій наступний проект? Ознайомтеся з нашим повним набором послуг з виготовлення друкованих плат або відвідайте наш блог про друковані плати для отримання додаткової технічної інформації.