Що таке монтаж друкованих плат? Повний посібник з процесу збирання друкованих плат

Heros Rising

У сучасному гіперпідключеному світі майже кожен електронний пристрій залежить від друкованої плати (PCB). Від смартфонів і ноутбуків до медичних приладів і автомобільних систем — друковані плати слугують основою сучасної електроніки. Але перш ніж ці плати зможуть живити наші ґаджети, вони повинні пройти критичну трансформацію, відому як Монтаж друкованих плат (PCB Assembly).

Але що саме таке Монтаж друкованих плат, і чому він має таке велике значення у виробництві надійної, високопродуктивної електроніки?

Цей вичерпний посібник проведе вас через весь процес монтажу друкованих плат, пояснить найпоширеніші методи збирання — включаючи монтаж FPC, монтаж гнучко-жорстких плат та монтаж HDI — і висвітлить найкращі практики для забезпечення якості та ефективності. Незалежно від того, чи ви інженер, розробник продуктів, чи просто цікавитеся тим, як виготовляється електроніка, ця стаття дасть вам глибоке розуміння одного з найважливіших етапів електронного виробництва.

Розуміння монтажу друкованих плат: Основа сучасної електроніки

По суті, Монтаж друкованих плат (PCB Assembly) — це процес встановлення та паяння електронних компонентів на пусту друковану плату для створення повністю функціонального блоку, який часто називають PCBA (Printed Circuit Board Assembly - Вузол друкованої плати). На відміну від "голої" PCB, яка є лише підкладкою з мідними доріжками та контактними майданчиками, готова PCBA містить резистори, конденсатори, інтегральні схеми (ІС), роз'єми та інші активні й пасивні компоненти, що дозволяють платі виконувати певні функції.

Важливість точного та надійного монтажу друкованих плат неможливо переоцінити. Навіть ідеально спроектована топологія PCB вийде з ладу, якщо компоненти будуть неправильно розміщені, зміщені або погано припаяні. Оскільки споживчий попит штовхає до створення менших, швидших і потужніших пристроїв, складність монтажу друкованих плат різко зросла — вимагаючи передових методів, автоматизованого обладнання та суворих протоколів забезпечення якості.

Сьогодні виробники електроніки використовують різноманітні методи монтажу друкованих плат, адаптовані до різних застосувань, вимог до продуктивності та умов навколишнього середовища. До них належать технологія поверхневого монтажу (SMT), технологія наскрізного монтажу в отвори (THT) та гібридні підходи, що поєднують обидва методи. Крім того, спеціалізовані форми, такі як монтаж FPC (Монтаж гнучких друкованих плат), монтаж гнучко-жорстких плат та монтаж HDI (Монтаж плат з високою щільністю з'єднань), стали важливими для компактних, високошвидкісних конструкцій з обмеженим простором.

Давайте заглибимося в кожен етап процесу монтажу друкованих плат і дослідимо технології, що формують майбутнє електронного виробництва.

Покроковий процес монтажу друкованих плат

Хоча специфіка може відрізнятися залежно від типу PCB та залучених компонентів, загальний процес монтажу друкованих плат дотримується чітко визначеної послідовності кроків. Кожен етап відіграє вирішальну роль у забезпеченні відповідності кінцевого продукту електричним, механічним стандартам та стандартам надійності.

1. Нанесення паяльної пасти

Першим кроком на більшості сучасних ліній монтажу друкованих плат є нанесення паяльної пасти на поверхню плати. Паяльна паста — це липка суміш дрібних частинок припою та флюсу, яка допомагає очистити металеві поверхні під час оплавлення та забезпечує міцні паяні з'єднання.

Трафарет — зазвичай виготовлений з нержавіючої сталі — точно вирівнюється над друкованою платою. Цей трафарет має вирізи, що відповідають місцям, де будуть розміщені компоненти поверхневого монтажу. За допомогою ракеля паяльна паста розподіляється по трафарету, заповнюючи отвори та наносячи невелику кількість пасти на контактні майданчики компонентів на PCB.

Точність тут має першорядне значення; занадто мала кількість пасти може призвести до слабких з'єднань, тоді як надлишок пасти може спричинити перемички між сусідніми виводами, особливо на компонентах з дрібним кроком. Автоматизовані системи візуального контролю часто перевіряють нанесену пасту, щоб підтвердити об'єм, вирівнювання та консистенцію перед переходом до наступного кроку.

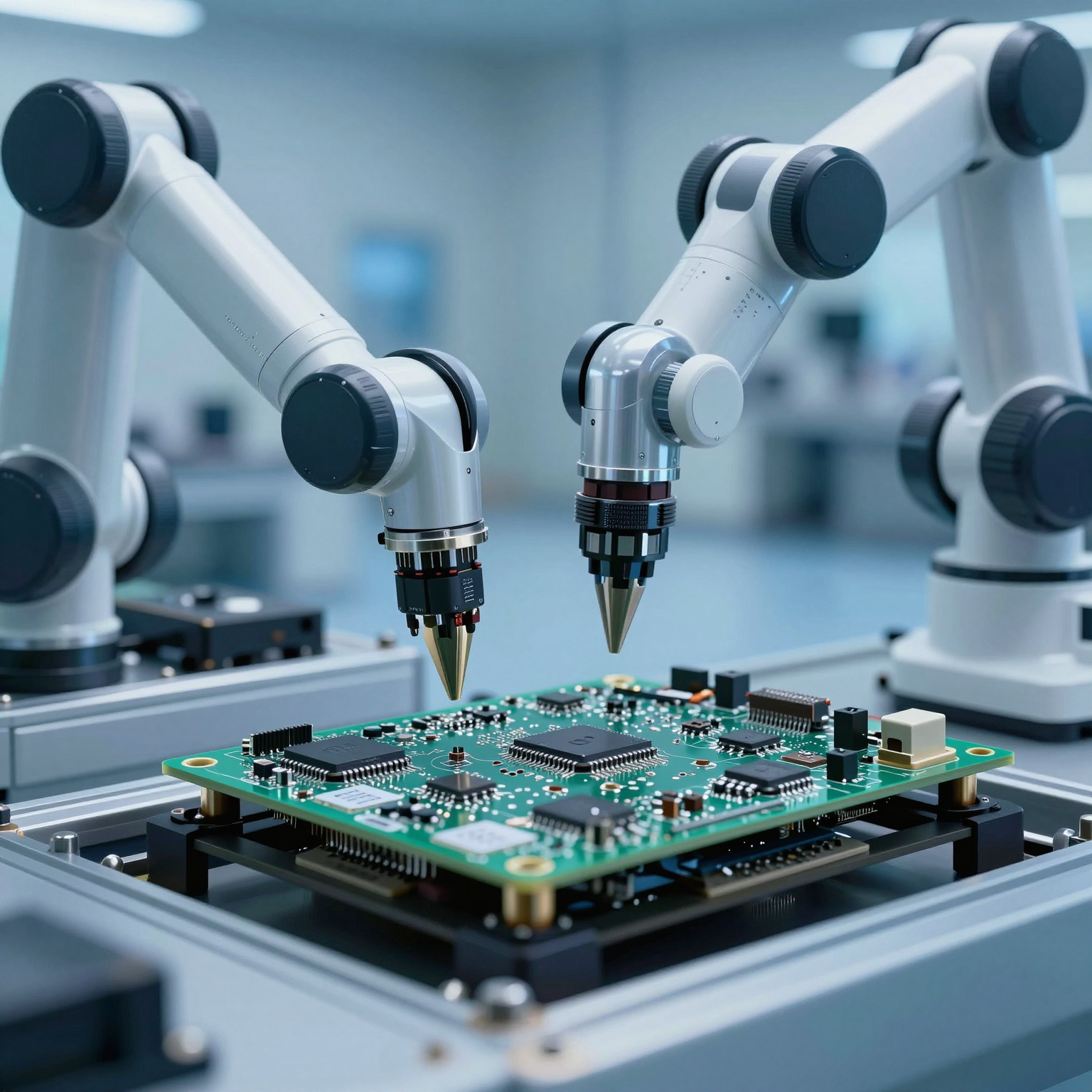

2. Встановлення компонентів (Pick-and-Place)

Після нанесення паяльної пасти друкована плата переміщується до машини pick-and-place (машина для встановлення компонентів) — високошвидкісної роботизованої системи, відповідальної за розміщення пристроїв поверхневого монтажу (SMD) на призначені для них майданчики.

Ці машини використовують вакуумні насадки для захоплення компонентів з котушок, лотків або тубусів і розміщують їх з точністю до мікрона. Передові системи оптичного розпізнавання забезпечують правильну орієнтацію та вирівнювання, зчитуючи реперні знаки на PCB та зіставляючи їх з даними про посадкове місце компонента з проектних файлів (зазвичай Gerber або CAD).

Сучасне обладнання pick-and-place може розміщувати десятки тисяч компонентів на годину, що робить цей етап високоефективним для масового виробництва. Однак навіть незначні помилки — такі як переплутана полярність на полярних конденсаторах або зміщення ІС — можуть зробити плату неробочою, що підкреслює необхідність ретельного програмування та контролю в реальному часі.

3. Паяння оплавленням

Після розміщення всіх компонентів поверхневого монтажу друкована плата надходить у піч оплавлення. Тут плата поступово нагрівається через кілька температурних зон:

- Зона попереднього нагрівання: Повільно підвищує температуру плати, щоб запобігти тепловому шоку.

- Зона витримки (замочування): Випаровує розчинники у флюсі та активує його для очищення окислення з металевих поверхонь.

- Зона оплавлення: Нагріває плату вище точки плавлення припою (зазвичай близько 217°C для безсвинцевих сплавів), змушуючи паяльну пасту плавитися та утворювати тверді електричні та механічні зв'язки.

- Зона охолодження: Охолоджує плату з контрольованою швидкістю, щоб затвердіти паяні з'єднання без створення тріщин або дефектів.

Тепловий профіль під час оплавлення є критичним. Неправильний профіль може призвести до "ефекту надгробного каменю" (tombstoning, коли один кінець компонента піднімається з майданчика), холодних паяних з'єднань або пошкодження чутливих до тепла компонентів. Багато виробників використовують термопари, прикріплені до тестових плат, для моніторингу фактичних температур протягом усього циклу.

4. Встановлення компонентів у отвори (THT)

Не всі компоненти монтуються на поверхню. Деякі, особливо великі роз'єми, трансформатори або компоненти, що вимагають вищої механічної міцності, вставляються через отвори, просвердлені в друкованій платі. Цей метод відомий як технологія монтажу в отвори (Through-Hole Technology - THT).

Існує два основні способи монтажу компонентів у отвори:

- Ручне встановлення: Використовується для малосерійних або прототипних збірок, де техніки вставляють компоненти вручну.

- Автоматичні машини для встановлення: Для великих обсягів виробництва машини для осьового та радіального встановлення подають компоненти на плату автоматично.

Після встановлення виводи виходять через нижню сторону плати і повинні бути припаяні.

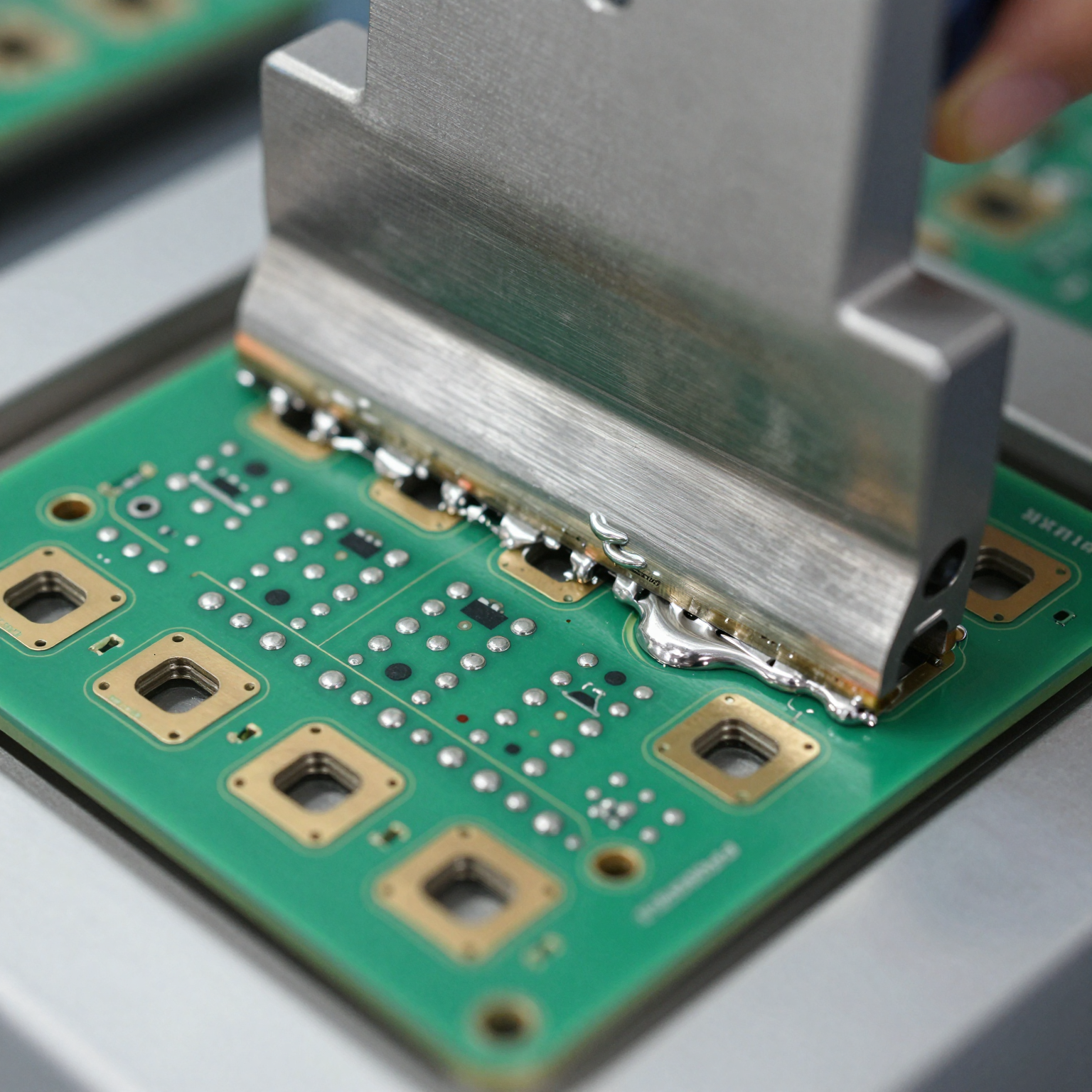

5. Паяння хвилею або селективне паяння

Для паяння компонентів у отвори більшість виробничих ліній використовують паяння хвилею або селективне паяння.

-

Паяння хвилею: Друкована плата проходить над стоячою хвилею розплавленого припою. Коли нижня частина плати контактує з хвилею, припій затікає в отвори завдяки капілярному ефекту, утворюючи надійні з'єднання. Цей метод швидкий і ефективний, але не підходить для плат з чутливими компонентами поверхневого монтажу, які вже знаходяться на нижній стороні, оскільки вони можуть бути пошкоджені теплом.

-

Селективне паяння: Більш точна альтернатива, селективне паяння використовує роботизовану насадку для нанесення припою лише на конкретні з'єднання наскрізних отворів. Це дозволяє безпечно збирати плати зі змішаною технологією (з SMT з обох сторін і компонентами THT) без впливу надмірного тепла на делікатні деталі.

Деякі передові системи поєднують обидва процеси в одній лінії, оптимізуючи пропускну здатність і гнучкість.

6. Інспекція та тестування

Після паяння всіх компонентів плата проходить серію перевірок і тестів для підтвердження функціональності та якості.

Поширені методи інспекції включають:

- Автоматична оптична інспекція (AOI): Використовує камери високої роздільної здатності та програмне забезпечення для обробки зображень, щоб виявити відсутні компоненти, зміщення, перемички припою, недостатню кількість припою та помилки полярності.

- Рентгенівська інспекція (AXI): Особливо важлива для перевірки прихованих паяних з'єднань під такими компонентами, як Ball Grid Arrays (BGA), де візуальний огляд неможливий.

- Внутрішньосхемне тестування (ICT): Перевіряє окремі компоненти на наявність обривів, коротких замикань, значень опору, ємності та інших електричних параметрів.

- Функціональне тестування (FCT): Імітує реальні умови експлуатації, щоб переконатися, що зібрана плата працює так, як задумано.

Дефектні блоки позначаються для доопрацювання, де техніки випаюють несправні компоненти та замінюють їх вручну або за допомогою напівавтоматичних інструментів.

7. Очищення та нанесення фінішного покриття (опціонально)

Залежно від застосування, готова PCBA може пройти очищення для видалення залишків флюсу, особливо якщо використовувався водорозчинний флюс. У деяких випадках наноситься конформне покриття — тонкий захисний полімерний шар — для захисту плати від вологи, пилу, хімічних речовин і теплового стресу. Це особливо поширено в автомобільній, аерокосмічній та промисловій сферах.

Після завершення цих семи кроків процес монтажу друкованих плат дає повністю функціональний електронний модуль, готовий до інтеграції в кінцевий продукт.

Тепер, коли ми розглянули стандартний робочий процес, давайте розглянемо деякі спеціалізовані методи монтажу друкованих плат, що використовуються в сучасній електроніці.

Огляд ключових методів монтажу друкованих плат

З розвитком технологій зростають і вимоги до монтажу друкованих плат. Мініатюризація, вищі швидкості, гнучкі форм-фактори та щільніше розміщення вимагають інноваційних рішень, що виходять за межі традиційних жорстких плат з компонентами наскрізного монтажу. Давайте розглянемо три передові типи монтажу: монтаж FPC, монтаж гнучко-жорстких плат та монтаж HDI.

Монтаж FPC: Забезпечення гнучких та компактних конструкцій

Монтаж FPC, або монтаж гнучких друкованих плат, передбачає встановлення компонентів на гнучкі підкладки, виготовлені з полііміду або подібних матеріалів. На відміну від жорстких PCB, FPC можуть згинатися, скручуватися і складатися, що робить їх ідеальними для застосувань, де простір обмежений або потрібен динамічний рух.

Застосування монтажу FPC

- Носимі пристрої (розумні годинники, фітнес-трекери)

- Складні смартфони та планшети

- Медичні імплантати та діагностичне обладнання

- Автомобільні датчики та інформаційно-розважальні системи

- Споживча електроніка (камери, навушники)

Виклики в монтажі FPC

Робота з гнучкими схемами створює унікальні виклики:

- Чутливість до обробки: Тонкі FPC крихкі та схильні до розривів або зминання під час обробки.

- Точність суміщення: Підтримка вирівнювання під час нанесення паяльної пасти та розміщення компонентів вимагає спеціального оснащення або носіїв.

- Невідповідність теплового розширення: Поліімід розширюється інакше, ніж припій, що збільшує ризик руйнування з'єднання при термоциклуванні.

- Обмежена термостійкість: Надмірне тепло під час оплавлення може деформувати або погіршити матеріал основи.

Щоб подолати ці проблеми, виробники часто використовують ребра жорсткості (підсилювальні накладки з FR4 або металу) у зонах монтажу компонентів і застосовують системи обробки з низьким навантаженням. Спеціальні профілі оплавлення з повільнішими темпами нагрівання допомагають мінімізувати тепловий стрес.

Незважаючи на виклики, монтаж FPC пропонує неперевершену свободу дизайну і все частіше використовується в передових продуктах.

Цікавитесь тим, як дізнатися більше про проектування для гнучкості? Перегляньте наш посібник з найкращих практик проектування гнучких друкованих плат.

Монтаж гнучко-жорстких плат: Поєднання міцності та гнучкості

Монтаж гнучко-жорстких плат поєднує довговічність жорстких плат з адаптивністю гнучких схем. Ці гібридні структури складаються з декількох шарів жорстких і гнучких підкладок, ламінованих разом в єдиний блок.

Цей підхід усуває потребу в роз'ємах і кабелях між окремими платами, зменшуючи вагу, покращуючи цілісність сигналу та підвищуючи надійність — особливо в суворих умовах.

Переваги монтажу гнучко-жорстких плат

- Ефективність простору: Ідеально підходить для компактних корпусів, таких як дрони, військове спорядження та портативні медичні пристрої.

- Покращена надійність: Менше роз'ємів означає менше потенційних точок відмови.

- Покращена продуктивність сигналу: Коротші довжини доріжок зменшують шум і перехресні перешкоди.

- Довговічність: Витримує вібрацію та повторне згинання краще, ніж окремі жорсткі плати, з'єднані проводами.

Міркування щодо монтажу

Збірка гнучко-жорстких плат представляє додаткові складнощі:

- Суміщення шарів: Забезпечення ідеального вирівнювання між жорсткими та гнучкими секціями під час ламінування та свердління.

- Розміщення компонентів через переходи: Компоненти не слід розміщувати безпосередньо над зонами вигину, якщо вони не призначені спеціально для цього.

- Спеціальне оснащення: Можуть знадобитися спеціальні зажими для підтримки гнучких частин під час SMT та оплавлення.

- Складність тестування: Вимагає складних тестових пристосувань через 3D-геометрію.

Через вищі матеріальні та виробничі витрати, монтаж гнучко-жорстких плат зазвичай використовується для високонадійних або критично важливих застосувань, де продуктивність переважає міркування вартості.

Монтаж HDI: Живлення високошвидкісних мініатюрних пристроїв

Монтаж HDI, або монтаж плат з високою щільністю з'єднань, представляє вершину технології мініатюрних друкованих плат. Плати HDI мають тонші лінії та проміжки, менші перехідні отвори (включаючи мікроотвори), вищу щільність контактних майданчиків та тонші матеріали порівняно зі звичайними PCB.

Ці характеристики роблять монтаж HDI важливим для смартфонів, планшетів, прискорювачів ШІ та інших високопродуктивних обчислювальних пристроїв.

Особливості плат HDI

- Мікроотвори (зазвичай діаметром <150 мкм)

- Глухі та приховані перехідні отвори (з'єднують внутрішні шари, не проходячи через усю плату)

- Послідовне ламінування (нарощування шарів поетапно)

- Більш висока щільність введення/виведення BGA-корпусів (наприклад, крок 0,4 мм)

Переваги монтажу HDI

- Менший форм-фактор: Забезпечує більше функціональності в меншому просторі.

- Краща електрична продуктивність: Зменшена паразитна індуктивність і ємність покращують цілісність сигналу.

- Підвищена надійність: Коротші шляхи сигналу знижують чутливість до електромагнітних перешкод (EMI).

- Нижче енергоспоживання: Ефективне трасування зменшує втрати енергії.

Виклики в монтажі HDI

- Вимоги до точності: Мікроскопічні елементи вимагають надтонких трафаретів для паяльної пасти (часто електроформований нікель) і систем розміщення з високим рівнем візуального контролю.

- Надійність мікроотворів: Порожнини або тріщини в мікроотворах можуть призвести до ранніх відмов при термоциклуванні.

- Тепловий менеджмент: Щільніше розташовані компоненти генерують більше тепла в обмеженому просторі.

- Доступ для тестування: Обмежений фізичний доступ ускладнює зондування та налагодження.

Виробники, що займаються монтажем HDI, повинні інвестувати в найсучасніше обладнання та дотримуватися суворого контролю процесів. Наприклад, лазерне свердління використовується для створення мікроотворів, а процеси послідовного нарощування (SBU) дозволяють створювати складні багатошарові структури.

Для глибшого розуміння цієї технології прочитайте нашу статтю про технологію HDI PCB.

Порівняння методів SMT та монтажу в отвори

Дві основні методології домінують у монтажі друкованих плат: Технологія поверхневого монтажу (SMT) та Технологія монтажу в отвори (THT). Хоча багато сучасних плат використовують поєднання обох методів, розуміння їх відмінностей є ключовим для вибору правильного підходу для вашого проекту.

Технологія поверхневого монтажу (SMT)

SMT передбачає розміщення компонентів безпосередньо на поверхні PCB, при цьому їхні виводи припаюються до майданчиків, а не вставляються в отвори. Вона стала домінуючою у 1980-х роках завдяки сумісності з автоматизацією та тенденціям мініатюризації.

Плюси SMT:

- Підтримує менші компоненти (аж до розміру 01005: 0,4 мм × 0,2 мм)

- Дозволяє двосторонній монтаж

- Забезпечує вищу щільність компонентів

- Швидша та економічніша для великих обсягів

- Краща продуктивність на високих частотах завдяки меншим паразитним ефектам

Мінуси SMT:

- Менш механічно міцна для важких або часто навантажених компонентів

- Більш сприйнятлива до теплового стресу та втоми

- Вимагає точного обладнання та кваліфікованих операторів

- Приховані паяні з'єднання (наприклад, BGA) вимагають рентгенівського контролю

Технологія монтажу в отвори (THT)

THT передує SMT і передбачає вставлення виводів компонентів через попередньо просвердлені отвори в PCB та їх паяння на протилежній стороні.

Плюси THT:

- Міцніші механічні зв'язки, ідеально підходять для роз'ємів, перемикачів і трансформаторів

- Простіший ручний монтаж та ремонт

- Краще розсіювання тепла для силових компонентів

- Підходить для прототипування та малих партій

Мінуси THT:

- Більша площа та менша щільність компонентів

- Повільніша і більш трудомістка

- Вимагає свердління, що збільшує час виготовлення та вартість

- Несумісна з ультратонким кроком або мініатюрними конструкціями

Коли використовувати який метод?

| Сценарій | Рекомендований метод |

|---|---|

| Великосерійна споживча електроніка | SMT |

| Прототипи та малі партії | THT або змішаний |

| Суворі умови (вібрація, удари) | THT або посилений SMT |

| Високочастотні ВЧ ланцюги | SMT |

| Потужні силові компоненти | THT |

| Конструкції з обмеженим простором | SMT або HDI |

Багато сучасних збірок використовують змішаний технологічний підхід, використовуючи переваги обох методів. Наприклад, смартфон може використовувати SMT для процесорів і чипів пам'яті, одночасно включаючи кілька гвинтів або анкерів наскрізного монтажу для структурної підтримки.

Щоб дізнатися більше про вибір між цими методами, дивіться наше детальне порівняння SMT проти монтажу в отвори.

Контроль якості при монтажі друкованих плат: Забезпечення надійності

Жодне обговорення монтажу друкованих плат не було б повним без підкреслення важливості контролю якості. Навіть найсучасніші процеси можуть виробляти дефектні вироби, якщо вони не будуть належним чином контролюватися та перевірятися.

Чому якість має значення

Одне несправне паяне з'єднання може поставити під загрозу всю систему. У галузях, критичних до безпеки, таких як аерокосмічна, автомобільна та медична, відмова є неприпустимою. Ось чому провідні постачальники послуг монтажу друкованих плат впроваджують багатоетапні програми забезпечення якості.

Поширені дефекти при монтажі друкованих плат

- Перемички припою (короткі замикання між сусідніми виводами)

- Розірвані ланцюги (недостатньо припою або погане змочування)

- Ефект надгробного каменю (асиметричне нагрівання піднімає один кінець компонента вгору)

- Неправильно розміщені або відсутні компоненти

- Холодні паяні з'єднання (зернистий вигляд, погана провідність)

- Порожнечі в кульках припою BGA

- Розшарування або викривлення через поглинання вологи (ефект попкорну)

Ключові практики забезпечення якості

-

Огляд Design for Manufacturability (DFM): Інженери аналізують топологію PCB перед виробництвом, щоб виявити потенційні проблеми, такі як недостатні зазори, неправильні розміри майданчиків або тепловий дисбаланс.

-

Вхідний контроль матеріалів: Всі друковані плати, компоненти та паяльні матеріали перевіряються після прибуття на відповідність специфікаціям.

-

Моніторинг процесу: Моніторинг у реальному часі об'єму паяльної пасти, точності розміщення, профілів оплавлення та характеристик хвилі припою забезпечує стабільний результат.

-

Автоматизовані системи інспекції:

- AOI виявляє видимі дефекти після SMT.

- AXI перевіряє внутрішні з'єднання в BGA та QFN.

- ICT перевіряє електричну цілісність та значення компонентів.

-

Статистичний контроль процесів (SPC): Відстежує змінні процесу з часом для виявлення тенденцій та запобігання відхиленням.

-

Скринінг на вплив навколишнього середовища (ESS): Плати піддаються температурному циклуванню, вібрації та вологості для виявлення прихованих дефектів.

-

Відстежуваність та документація: Повне відстеження партії дозволяє проводити аналіз першопричин у разі відмов у польових умовах.

Одним із ефективних способів підтримки узгодженості є дотримання структурованої системи, такої як 6-етапний процес контролю якості, який інтегрує перевірки на кожному етапі — від вхідних матеріалів до кінцевого відвантаження.

Вибір правильного партнера з монтажу друкованих плат

Вибір компетентного виробника монтажу друкованих плат має вирішальне значення для успішного виведення вашого продукту на ринок. Шукайте партнерів, які пропонують:

- Досвід у вашій цільовій галузі (медична, автомобільна, промислова тощо)

- Передові можливості в монтажі FPC, монтажі гнучко-жорстких плат та монтажі HDI

- Надійні системи управління якістю (сертифікація ISO 9001, IPC-A-610)

- Прозору комунікацію та інженерну підтримку

- Масштабовані виробничі потужності (від прототипування до повномасштабного виробництва)

Якщо ви шукаєте надійного виробника монтажу друкованих плат, розгляньте можливість відвідати https://pcbassemblymfg.com/uk, щоб ознайомитися з повним спектром їхніх послуг, включаючи виготовлення друкованих плат, постачання електронних компонентів та тестування якості друкованих плат.

Ви також можете переглянути їхні можливості виробництва друкованих плат або зв’язатися з ними безпосередньо, щоб отримати пропозицію на друковані плати.

Висновок: Майбутнє монтажу друкованих плат

Монтаж друкованих плат — це набагато більше, ніж просто прикріплення деталей до плати; це складне поєднання інженерії, точної автоматизації та науки про якість. Оскільки електронні пристрої продовжують зменшуватися в розмірах, одночасно зростаючи в складності, попит на передові методи монтажу, такі як монтаж FPC, монтаж гнучко-жорстких плат та монтаж HDI, буде тільки зростати.

Від носимих моніторів здоров'я до автономних транспортних засобів та периферійних пристроїв на базі ШІ — успіх завтрашніх інновацій залежить від надійних, високопродуктивних процесів монтажу друкованих плат.

Розуміючи основи — чи то освоєння компромісів між SMT та монтажем у отвори, навігація в тонкощах гнучких схем, чи забезпечення суворого контролю якості — ви будете краще підготовлені до проектування, специфікації та виробництва електронних продуктів, що відповідають найвищим стандартам.

Будьте в курсі, співпрацюйте розумно та сприймайте еволюцію ландшафту електронного виробництва.