6-етапний процес контролю якості

David Lee

Чому контроль якості важливий у виробництві друкованих плат

Перш ніж заглибитися в специфіку нашого 6-етапного процесу, важливо зрозуміти, чому контроль якості є настільки критичним у виготовленні друкованих плат та монтажі друкованих плат.

Друкована плата служить нервовою системою будь-якого електронного пристрою. Вона з'єднує компоненти електрично та механічно, дозволяючи всьому, від смартфонів до супутників, функціонувати належним чином. Однак через дедалі складніші конструкції, жорсткіші допуски, вищу щільність компонентів та попит на менші форм-фактори, проміжок для помилок ніколи не був вужчим.

Дефекти, такі як паяні містки, розриви ланцюгів, зміщені компоненти, недостатні паяні з'єднання або розшарування, можуть призвести до:

- Періодичних збоїв

- Скорочення терміну служби виробу

- Відкликаннь з ринку

- Ризиків для безпеки

- Пошкодження репутації

- Збільшення гарантійних витрат

Крім того, багато галузей — включаючи автомобільну, медичну, військову та телекомунікаційну — регулюються суворими нормативними стандартами, такими як IPC-A-610, ISO 9001, IATF 16949 та AS9100. Недотримання цих стандартів може дискваліфікувати виробника від участі в тендерах або призвести до правових наслідків.

Саме тут структурований, повторюваний та перевірений процес контролю якості стає незамінним. У SUNTOP Electronics ми не розглядаємо QC як кінцеву контрольну точку інспекції — ми інтегруємо його в кожен етап робочого процесу, від перевірки проекту до остаточного тестування та відправлення.

Впроваджуючи проактивний, а не реактивний підхід, ми виявляємо потенційні проблеми на ранній стадії, зменшуємо кількість переробок, покращуємо показники виходу придатної продукції і, врешті-решт, постачаємо продукти, яким клієнти можуть довіряти.

Тепер давайте розглянемо шість стовпів нашої системи забезпечення якості.

Крок 1: Перевірка дизайну на технологічність (DFM) та дизайну на придатність до монтажу (DFA)

Основа будь-якого успішного проекту виготовлення друкованих плат починається задовго до того, як матеріали потраплять на виробничий цех — вона починається з дизайну.

Навіть найелегантніша схема може вийти з ладу під час виготовлення або монтажу, якщо вона не враховує реальні виробничі обмеження. Ось чому наш перший етап контролю якості включає ретельний аналіз Дизайну на технологічність (DFM) та Дизайну на придатність до монтажу (DFA).

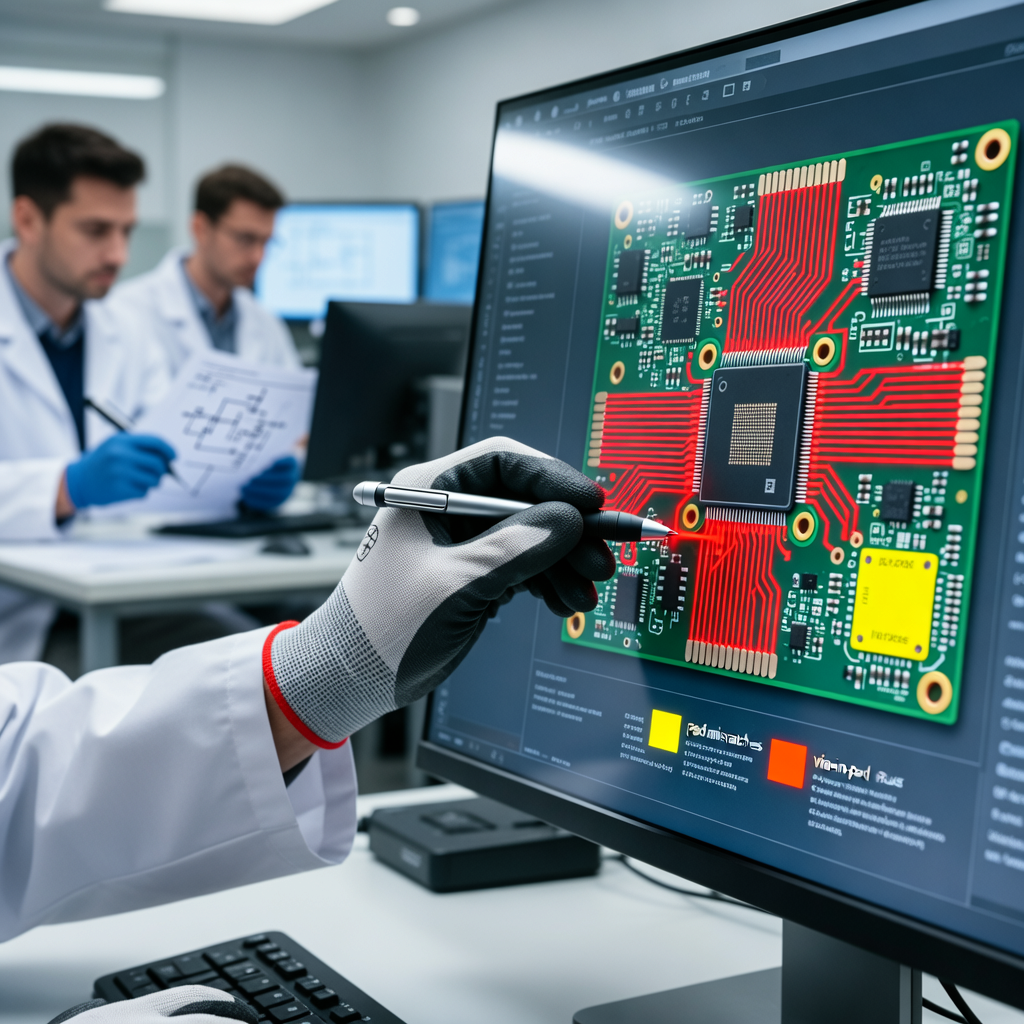

Коли клієнт надсилає свої файли Gerber, специфікацію матеріалів (BOM) та складальні креслення, наша команда інженерів проводить всебічний огляд, використовуючи передові програмні інструменти та десятиліття практичного досвіду. Ми перевіряємо на наявність:

- Порушень ширини доріжок та відстаней між ними

- Проблем із зазорами паяльної маски

- Невідповідностей розмірів контактних майданчиків

- Щільності розміщення компонентів

- Дизайну теплового розвантаження

- Ускладнень з перехідними отворами в контактних майданчиках (via-in-pad)

- Точності посадкового місця (footprint)

- Орієнтації поляризованих компонентів

- Доступності контрольних точок

Наприклад, якщо дизайнер використовує посадкове місце компонента, яке не відповідає фактичним розмірам корпусу — або розміщує пристрої для поверхневого монтажу занадто близько один до одного — ми негайно позначаємо проблему та співпрацюємо з клієнтом для її вирішення.

Цей попередній виробничий аудит запобігає дорогим помилкам пізніше. Згідно з галузевими дослідженнями, виправлення дефекту дизайну після початку виготовлення може коштувати до 100 разів дорожче, ніж його вирішення на етапі проектування.

Крім того, наш огляд DFM/DFA допомагає оптимізувати дизайн для автоматизованих процесів, таких як машини для встановлення компонентів (pick-and-place) та печі оплавлення, забезпечуючи плавніші переходи між етапами та знижуючи ризик помилок машини або застрягання.

У SUNTOP ми віримо, що прозорість та співпраця є ключовими. Ось чому ми надаємо детальні звіти DFM з візуальними анотаціями та рекомендаціями, що дозволяє нашим клієнтам приймати обґрунтовані рішення щодо своїх проектів.

Ви можете дізнатися більше про найкращі практики в дизайні друкованих плат, прочитавши наш посібник про найкращі практики дизайну гнучких друкованих плат.

Крок 2: Інспекція сировини та верифікація компонентів

Після затвердження дизайну наступним критичним етапом у нашому процесі контролю якості є перевірка матеріалів. У монтажі друкованих плат цілісність сировини — включаючи голі плати, електронні компоненти, паяльну пасту та пакувальні матеріали — безпосередньо впливає на надійність кінцевого продукту.

Ми закуповуємо матеріали лише у сертифікованих, авторитетних постачальників, які дотримуються RoHS, REACH та інших екологічних норм та норм безпеки. Але однієї сертифікації недостатньо. Кожна партія проходить сувору вхідну інспекцію.

Інспекція голої плати (Bare Board)

Для виготовлення друкованих плат ми перевіряємо вхідні голі плати на:

- Точність розмірів

- Товщину міді

- Діелектричні властивості

- Якість покриття

- Однорідність обробки поверхні (наприклад, ENIG, HASL, Immersion Silver)

- Викривлення або вигин

Використовуючи оптичні компаратори, мікрометри та системи автоматичної оптичної інспекції (AOI), ми перевіряємо, чи відповідає кожна панель вимогам IPC Класу 2 або Класу 3 залежно від застосування.

Будь-яке відхилення запускає процедуру карантину та ініціює комунікацію з постачальником для вирішення проблеми.

Закупівля та аутентифікація електронних компонентів

Справжність компонентів викликає все більше занепокоєння в ланцюгу постачання електроніки. Підроблені деталі — перероблені, перемарковані або неякісні компоненти — можуть імітувати справжній виріб, але часто передчасно виходять з ладу під навантаженням.

Для боротьби з цим SUNTOP використовує кілька методів верифікації:

- Візуальна інспекція: Мікроскопічне дослідження маркування, виводів та упаковки.

- Рентгенівський аналіз: Для виявлення внутрішніх відмінностей кристалів або аномалій зварювання дротів.

- Тест на декапсуляцію: Для застосувань з високою надійністю ми проводимо руйнівний фізичний аналіз, коли це необхідно.

- Простежуваність партії: Кожна партія компонентів реєструється з кодами дати, інформацією про виробника та деталями постачальника для повної простежуваності.

Ми також підтримуємо міцні відносини з авторизованими дистриб'юторами та використовуємо незалежні послуги верифікації третіх сторін при закупівлі важкодоступних або застарілих деталей.

Наша команда із закупівлі електронних компонентів тісно співпрацює з клієнтами, щоб забезпечити відповідність специфікації матеріалів (BOM), пропонуючи альтернативи за необхідності — без шкоди для якості.

Цей рівень ретельності гарантує, що лише перевірені матеріали високої чесності потрапляють у виробниче середовище, формуючи міцну основу для стабільного випуску продукції.

Крок 3: Автоматична оптична інспекція (AOI)

Після нанесення паяльної пасти

З матеріалами, що пройшли перевірку та готові до роботи, процес монтажу друкованих плат переходить на лінію технології поверхневого монтажу (SMT). Одним з перших моментів, де можуть виникнути дефекти, є нанесення паяльної пасти — процес нанесення точної кількості провідної пасти на контактні майданчики перед розміщенням компонентів.

Навіть незначні невідповідності тут — такі як недостатня кількість пасти, розмазування або зміщення — можуть призвести до поганих паяних з'єднань, ефекту "надгробного каменю" (tombstoning) або розривів/коротких замикань пізніше.

Щоб запобігти цьому, ми розгортаємо Автоматичну оптичну інспекцію (AOI) відразу після етапу трафаретного друку.

Наші системи AOI використовують камери високої роздільної здатності та складні алгоритми обробки зображень для сканування кожної плати та порівняння результатів з оригінальними даними CAD. Система оцінює:

- Об'єм і висоту відкладень припою

- Точність позиціонування відносно реперних знаків

- Перемички або надлишок пасти між сусідніми контактними майданчиками

- Відсутні або неповні відбитки

Якщо виявлено розбіжності, система позначає плату в режимі реального часу, зупиняючи подальшу обробку до вжиття коригувальних заходів. Потім оператори перекалібровують принтер, очищають трафарет або регулюють тиск ракеля за необхідності.

Цей цикл зворотного зв'язку в режимі реального часу не тільки покращує вихід придатної продукції з першого проходу, але й сприяє постійному вдосконаленню процесу. З часом статистичні дані, зібрані з інспекцій AOI, допомагають виявляти тенденції — такі як повторювані зміщення, пов'язані з певними розмірами плат або трафаретами — що дозволяє нам проактивно вдосконалювати наші процедури.

Оскільки якість паяльної пасти безпосередньо впливає на надійність на наступних етапах, цей третій крок діє як важливий бар'єр перед розміщенням дорогих компонентів на платі.

Крок 4: Моніторинг після розміщення та печі оплавлення

Після успішного нанесення паяльної пасти наступною важливою віхою є розміщення компонентів за допомогою високошвидкісних машин pick-and-place. Ці роботизовані системи розміщують тисячі компонентів на годину з точністю мікронного рівня. Хоча вони дуже точні, вони не застраховані від помилок — особливо з мікросхемами з ультратонким кроком, мікро-BGA або платами зі змішаною технологією.

Тому наш четвертий етап QC включає як AOI після розміщення, так і моніторинг профілю оплавлення.

AOI після розміщення

Відразу після того, як машина pick-and-place закінчує завантаження компонентів, відбувається ще один раунд AOI. Ця інспекція перевіряє:

- Правильну наявність та відсутність компонентів

- Полярність та орієнтацію (особливо для діодів, конденсаторів та мікросхем)

- Точність розміщення (вирівнювання X, Y, тета)

- Зігнуті або підняті виводи

- Пошкоджені або тріснуті компоненти

Знову ж таки, будь-яке відхилення викликає попередження, дозволяючи технікам втрутитися до того, як плата потрапить у піч оплавлення. Виявлення помилок розміщення зараз дозволяє уникнути теплового пошкодження та втрати енергії пізніше.

Теплові профілі печі оплавлення

Не менш важливим є забезпечення того, щоб процес пайки оплавленням відповідав оптимальному тепловому профілю. Різні компоненти, товщина плати та сплави припою вимагають специфічних кривих нагрівання та охолодження для досягнення надійних інтерметалевих зв'язків без пошкодження чутливих деталей.

У SUNTOP ми використовуємо багатозонні конвекційні печі оплавлення, оснащені термопарами та реєстраторами даних. Перед повномасштабним виробництвом ми запускаємо тестові плати з прикріпленими датчиками температури для моніторингу фактичного теплового впливу в різних зонах плати.

Ми аналізуємо пікові температури, швидкості наростання, час витримки та схили охолодження, щоб переконатися, що вони відповідають специфікаціям виробника паяльної пасти (наприклад, сплав SAC305). Коригування в режимі реального часу вносяться за необхідності для підтримки стабільності.

Крім того, ми проводимо регулярне технічне обслуговування та калібрування всього обладнання, щоб запобігти дрейфу з часом — поширеній причині прихованих дефектів.

Поєднуючи верифікацію після розміщення з точним тепловим контролем, ми максимізуємо цілісність паяного з'єднання та мінімізуємо ризик холодних з'єднань, пустот або теплового удару.

Для глибшого розуміння проблем монтажу, особливо з передовими корпусами, прочитайте нашу статтю про виклики та рішення монтажу BGA.

Крок 5: Внутрішньосхемне тестування (ICT) та Функціональне тестування (FCT)

Як тільки плати виходять з лінії SMT і будь-які компоненти наскрізного монтажу паяються хвилею або вручну, вони переходять до електричного тестування — п'ятого і одного з найбільш критичних етапів нашого процесу контролю якості.

Тестування підтверджує не тільки те, що компоненти присутні та належним чином припаяні, але й те, що схема поводиться так, як задумано.

Ми використовуємо два основні типи електричної валідації: Внутрішньосхемне тестування (ICT) та Функціональне тестування схеми (FCT).

Внутрішньосхемне тестування (ICT)

ICT використовує пристосуванн типу "ложе з цвяхів", яке контактує з контрольними точками по всій платі. Воно подає невеликі електричні сигнали для вимірювання:

- Безперервності та ізоляції (розриви та короткі замикання)

- Значень резисторів, конденсаторів та індукторів

- Полярності діодів та функціональності транзисторів

- Рівнів напруги у ключових вузлах

Цей детальний рівень тестування дозволяє нам точно визначити місця несправностей — навіть приховані у багатошарових платах — і розрізнити виробничі дефекти та проблеми дизайну.

ICT особливо ефективний для середніх та великих обсягів виробництва, де інвестиції в пристосування виправдані.

Функціональне тестування схеми (FCT)

У той час як ICT перевіряє окремі компоненти та з'єднання, FCT оцінює всю систему за змодельованих умов експлуатації. Наші спеціальні випробувальні стенди подають живлення на плату та запускають прошивку або діагностичні процедури для перевірки:

- Стабільності джерела живлення

- Інтерфейсів зв'язку (USB, Ethernet, SPI, I²C)

- Входів датчиків та виходів приводів

- Функціональності дисплея

- Послідовностей завантаження програмного забезпечення

FCT імітує реальні сценарії використання, допомагаючи виявити тонкі проблеми з таймінгом, помилки прошивки або періодичну поведінку, яку статичні тести можуть пропустити.

Як ICT, так і FCT генерують детальні журнали проходження/невдачі, які зберігаються в цифровому вигляді для цілей аудиту. Несправні одиниці направляються на нашу ремонтну станцію, де кваліфіковані техніки діагностують та виправляють несправність перед повторним тестуванням.

Ці протоколи тестування гарантують, що кожна відправлена одиниця працює точно так, як зазначено, значно знижуючи рівень відмов у польових умовах.

Для тих, хто зацікавлений дізнатися більше про методології тестування, відвідайте нашу сторінку про тестування якості друкованих плат.

Крок 6: Остаточна візуальна інспекція та аудит упаковки

Останнім рубежем нашого 6-етапного процесу контролю якості є остання лінія оборони: Остаточна візуальна інспекція (FVI) та Аудит упаковки.

Навіть після проходження AOI, рентгенівських та функціональних тестів людський нагляд залишається неоціненним. Навчені інспектори досліджують кожну плату під збільшенням, щоб виявити косметичні дефекти, які машини можуть пропустити — такі як:

- Залишки флюсу

- Подряпини або вм'ятини на шовкографії

- Неправильно надруковані етикетки або штрих-коди

- Зігнуті штирі або пошкоджені роз'єми

- Неправильне покриття конформним покриттям

Інспектори дотримуються критеріїв прийнятності IPC-A-610, класифікуючи дефекти за ступенем тяжкості (незначні, значні, критичні) та визначаючи, чи необхідна переробка або відбракування.

Всі прийняті плати потім проходять остаточну перевірку упаковки. Це включає перевірку:

- Належного антистатичного пакування

- Вкладення осушувача

- Карток-індикаторів вологості (для чутливих до вологи компонентів)

- Точності маркування (номер деталі, ревізія, код дати)

- Міцності та герметичності коробки

Належна упаковка захищає продукт під час транспортування та зберігання, запобігаючи електростатичному розряду (ESD), проникненню вологи та механічним пошкодженням — все це може поставити під загрозу продуктивність після прибуття.

Кожній партії присвоюється унікальний номер відстеження, що пов'язує її із записами виробництва, результатами тестів та партіями матеріалів. Ця наскрізна простежуваність підтримує швидкий аналіз першопричин у разі повернень з полів та задовольняє вимоги відповідності для регульованих галузей.

Лише після проходження цього останнього контрольного пункту плати випускаються для відправлення.

Як наш 6-етапний процес забезпечує цінність

Впровадження комплексної системи контролю якості — це не просто уникнення дефектів, це надання відчутної цінності нашим клієнтам.

Ось як 6-етапний підхід SUNTOP перетворюється на реальні переваги:

1. Вищий вихід придатної продукції та менші витрати

Виявляючи проблеми на ранній стадії — особливо під час DFM та вхідної інспекції — ми мінімізуємо брак, переробку та затримки. Це призводить до кращої пропускної здатності та зниження загальних виробничих витрат, які ми передаємо нашим клієнтам.

2. Швидший вихід на ринок

Менше сюрпризів означає менше ітерацій. З меншою кількістю вузьких місць, спричинених помилками на пізніх стадіях, проекти плавно переходять від прототипу до масового виробництва.

3. Більша надійність та задоволеність клієнтів

Послідовні високоякісні продукти покращують репутацію бренду та зменшують навантаження на післяпродажну підтримку. Незалежно від того, чи випускаєте ви споживчий гаджет, чи впроваджуєте рятувальне медичне обладнання, надійність не підлягає обговоренню.

4. Відповідність нормативним вимогам та зниження ризиків

Наші задокументовані процедури QC узгоджуються з міжнародними стандартами, полегшуючи аудити та знижуючи ризики відповідальності. Повна простежуваність забезпечує відповідальність на кожному рівні.

5. Масштабованість у різних галузях

Від носимих пристроїв IoT до надійних промислових контролерів, наша гнучка структура QC адаптується до різноманітних вимог. Ознайомтеся з спектром ринків, які ми обслуговуємо, через нашу сторінку галузі, що обслуговуються виробником друкованих плат.

Постійне вдосконалення: За межами шести кроків

Хоча наш 6-етапний процес формує ядро нашої стратегії контролю якості, ми розглядаємо якість як подорож, а не пункт призначення.

Ми постійно інвестуємо в:

- Передові технології інспекції (наприклад, 3D AOI, AXI для прихованих паяних з'єднань)

- Програми навчання та сертифікації персоналу

- Принципи ощадливого виробництва (Lean manufacturing)

- Аналіз даних та SPC (Статистичний контроль процесів)

- Ініціативи з розвитку постачальників

Регулярні внутрішні аудити, цикли зворотного зв'язку від клієнтів та участь у галузевих форумах допомагають нам випереджати нові виклики та технологічні зрушення.

Ми також приймаємо цифрову трансформацію — використовуючи системи ERP та MES для відстеження робочих замовлень, управління запасами та моніторингу KPI в режимі реального часу. Ця видимість дозволяє швидше приймати рішення та краще реагувати.

Партнерство з SUNTOP Electronics для надійного виготовлення друкованих плат

У SUNTOP Electronics ми не просто створюємо друковані плати — ми будуємо довіру. Наш 6-етапний процес контролю якості відображає нашу непохитну прихильність до досконалості у виготовленні друкованих плат та монтажі друкованих плат.

Від початкової консультації щодо дизайну до остаточної доставки ми співпрацюємо з інженерами та підприємствами по всьому світу, щоб втілити інноваційні ідеї в життя — з точністю, надійністю та душевним спокоєм.

Незалежно від того, чи потрібні вам прототипи з малим обсягом, виробничі цикли з великим обсягом або повні рішення під ключ, включаючи закупівлю компонентів та складання готового виробу (box-build), наша досвідчена команда готова підтримати ваш успіх.

Готові почати? Дізнайтеся більше про наші можливості на нашій сторінці можливості виготовлення друкованих плат, або зв'яжіться з нами сьогодні, щоб зв'язатися з виробником друкованих плат безпосередньо.

Для нових проектів просто надішліть свої файли, щоб отримати пропозицію на друковані плати, і дозвольте нам показати вам, як якість закладається в кожну плату, яку ми виробляємо.