Vad är PCB-montering? En komplett guide till PCB Assembly

Heros Rising

I dagens hyperanslutna värld förlitar sig nästan varje elektronisk enhet på ett kretskort (PCB) för att fungera. Från smartphones och bärbara datorer till medicinsk utrustning och fordonssystem, fungerar PCB som ryggraden i modern elektronik. Men innan dessa kort kan driva våra enheter måste de genomgå en kritisk omvandlingsprocess känd som PCB-montering (PCB Assembly).

Men vad exakt är PCB-montering, och varför är det så viktigt i produktionen av pålitlig, högpresterande elektronik?

Denna omfattande guide kommer att ta dig igenom hela PCB-monteringsprocessen, förklara de vanligaste monteringsmetoderna — inklusive FPC-montering, Rigid-Flex PCB-montering och HDI-montering — och belysa bästa praxis för att säkerställa kvalitet och effektivitet. Oavsett om du är ingenjör, produktdesigner eller bara nyfiken på hur elektronik tillverkas, kommer denna artikel att ge dig en djup förståelse för ett av de mest vitala stadierna i elektroniktillverkning.

Förstå PCB-montering: Grunden för modern elektronik

I grund och botten refererar PCB-montering till processen att montera och löda elektroniska komponenter på ett tomt kretskort för att skapa en fullt fungerande enhet, ofta kallad PCBA (Printed Circuit Board Assembly). Till skillnad från ett rått PCB, som bara är ett substrat med kopparspår och kuddar (pads), innehåller ett färdigt PCBA resistorer, kondensatorer, integrerade kretsar (IC), kontakter och andra aktiva och passiva delar som gör att kortet kan utföra specifika funktioner.

Vikten av exakt och pålitlig PCB-montering kan inte överskattas. Även den mest perfekt designade PCB-layouten kommer att misslyckas om komponenter är felplacerade, felinriktade eller dåligt lödda. Eftersom konsumenternas efterfrågan driver mot mindre, snabbare och kraftfullare enheter, har komplexiteten i PCB-montering ökat dramatiskt — vilket kräver avancerade tekniker, automatiserade maskiner och stränga kvalitetssäkringsprotokoll.

Dagens elektroniktillverkare använder en mängd olika PCB-monteringsmetoder skräddarsydda för olika applikationer, prestandakrav och miljöförhållanden. Dessa inkluderar ytmonteringsteknik (SMT), genomhålsteknik (THT) och hybridmetoder som kombinerar båda. Dessutom har specialiserade former som FPC-montering (Flexible PCB Assembly), Rigid-Flex PCB-montering och HDI-montering (High-Density Interconnect Assembly) blivit väsentliga för kompakta, höghastighets- och utrymmesbegränsade designer.

Låt oss dyka djupare in i varje steg av PCB-monteringsprocessen och utforska teknologierna som formar framtiden för elektroniktillverkning.

PCB-monteringsprocessen steg för steg

Även om detaljerna kan variera beroende på PCB-typen och de inblandade komponenterna, följer den allmänna PCB-monteringsprocessen en väldefinierad sekvens av steg. Varje fas spelar en avgörande roll för att säkerställa att slutprodukten uppfyller elektriska, mekaniska och tillförlitlighetsstandarder.

1. Applicering av lödpasta

Det första steget i de flesta moderna PCB-monteringslinjer är att applicera lödpasta på kortets yta. Lödpasta är en klibbig blandning av små lödpartiklar och flussmedel, vilket hjälper till att rengöra metallytorna under återflöde (reflow) och säkerställer starka lödfogar.

En stencil — vanligtvis tillverkad av rostfritt stål — är exakt inriktad över PCB:n. Denna stencil har utskärningar som motsvarar platserna där ytmonterade komponenter ska placeras. Med hjälp av en skrapa (squeegee) sprids lödpasta över stencilen, fyller öppningarna och deponerar små mängder pasta på PCB:ns komponentkuddar.

Noggrannhet är här av största vikt; för lite pasta kan leda till svaga anslutningar, medan för mycket pasta kan orsaka överbryggning (bridging) mellan intilliggande stift, särskilt på komponenter med fin delning. Automatiserade visionssystem inspekterar ofta den applicerade pastan för att verifiera volym, inriktning och konsistens innan man går vidare till nästa steg.

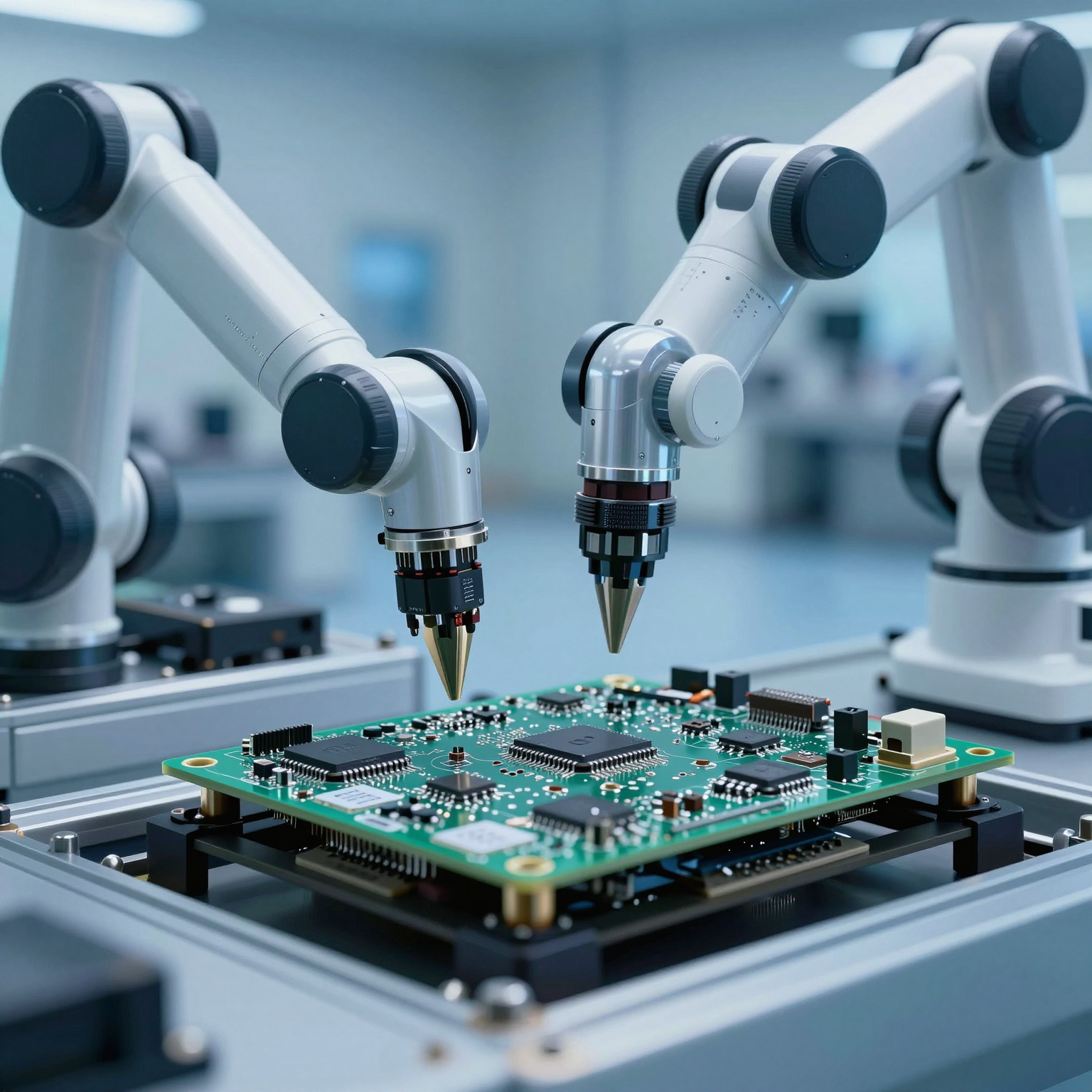

2. Komponentplacering (Pick-and-Place)

När lödpastan har applicerats flyttas PCB:n till pick-and-place-maskinen — ett höghastighets robotsystem som ansvarar för att placera ytmonterade enheter (SMD) på deras utsedda kuddar.

Dessa maskiner använder vakuummunstycken för att plocka upp komponenter från rullar, brickor eller rör och placera dem med mikronnivåprecision. Avancerade optiska igenkänningssystem säkerställer korrekt orientering och inriktning genom att läsa referensmärken (fiducials) på PCB:n och matcha dem med komponentavtrycksdata från designfilerna (vanligtvis Gerber eller CAD).

Modern pick-and-place-utrustning kan placera tiotusentals komponenter per timme, vilket gör detta steg extremt effektivt för massproduktion. Men även mindre fel — som omvänd polaritet på polariserade kondensatorer eller felinriktade IC-kretsar — kan göra kortet obrukbart, vilket understryker behovet av noggrann programmering och realtidsinspektion.

3. Återflödeslödning (Reflow Soldering)

Efter att alla ytmonterade komponenter har placerats, går PCB:n in i återflödesugnen. Här värms kortet gradvis upp genom flera temperaturzoner:

- Förvärmningszon: Höjer långsamt kortets temperatur för att förhindra termisk chock.

- Blötläggningszon (Soak): Avdunstar lösningsmedel i flussmedlet och aktiverar det för att rengöra oxidation från metallytor.

- Återflödeszon: Värmer kortet över lödtennets smältpunkt (vanligtvis runt 217°C för blyfria legeringar), vilket får lödpastan att smälta och bilda solida elektriska och mekaniska bindningar.

- Kylzon: Kyler ner kortet i en kontrollerad takt för att stelna lödfogarna utan att skapa sprickor eller defekter.

Den termiska profilen är kritisk under återflöde. En felaktig profil kan leda till "tombstoning" (där ena änden av en komponent lyfter från kudden), kalla lödfogar eller skada på värmekänsliga komponenter. Många tillverkare använder termoelement fästa vid testkort för att övervaka faktiska temperaturer genom hela cykeln.

4. Insättning av genomhålskomponenter (THT)

Inte alla komponenter är ytmonterade. Vissa, särskilt större kontakter, transformatorer eller komponenter som kräver högre mekanisk hållfasthet, sätts in genom hål borrade i PCB:n. Denna metod är känd som genomhålsteknik (Through-Hole Technology - THT).

Det finns två huvudsakliga sätt att montera genomhålskomponenter:

- Manuell insättning: Används för lågvolymproduktion eller prototyper, där tekniker sätter in komponenter för hand.

- Automatiska insättningsmaskiner: För högvolymproduktion matar axiella och radiella insättningsmaskiner komponenter in i kortet automatiskt.

Efter insättning sticker ledningarna genom undersidan av kortet och måste lödas.

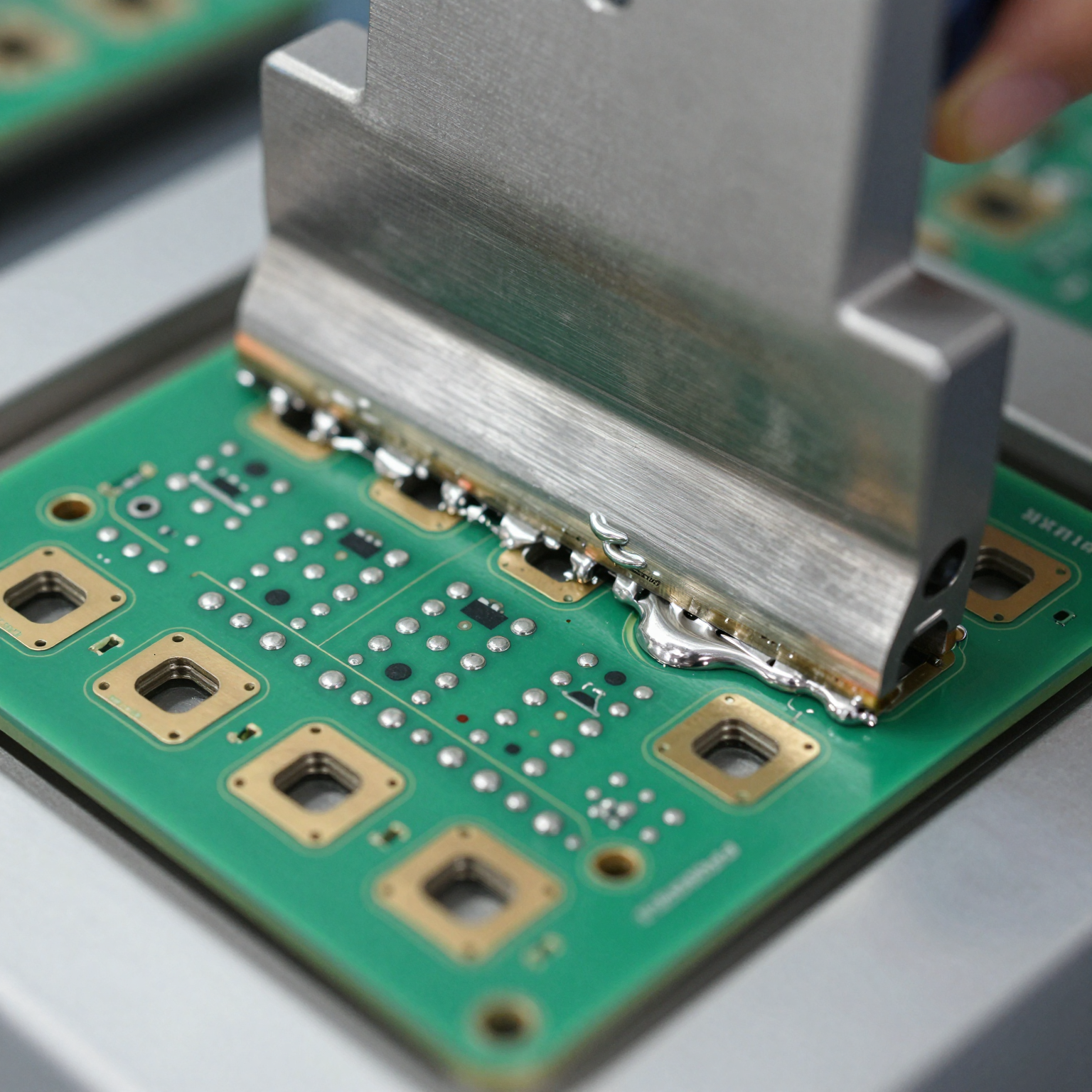

5. Våglödning eller Selektiv Lödning

För att löda genomhålskomponenter använder de flesta produktionslinjer våglödning eller selektiv lödning.

-

Våglödning: PCB:n passerar över en stående våg av smält lödtenn. När undersidan av kortet kommer i kontakt med vågen, flyter lödtennet upp genom hålen via kapillärverkan och bildar pålitliga anslutningar. Denna metod är snabb och effektiv men är inte lämplig för kort med känsliga ytmonterade komponenter som redan finns på undersidan, eftersom de kan skadas av värmen.

-

Selektiv lödning: Ett mer precist alternativ, selektiv lödning använder ett robotstyrt munstycke för att applicera lödtenn endast på specifika genomhålsanslutningar. Detta gör att blandade teknikkort (med SMT på båda sidor och THT-komponenter) kan monteras säkert utan att utsätta ömtåliga delar för överdriven värme.

Vissa avancerade system kombinerar båda processerna i en enda linje, vilket optimerar genomströmning och flexibilitet.

6. Inspektion och testning

När alla komponenter är lödda genomgår kortet en serie inspektioner och tester för att verifiera funktionalitet och kvalitet.

Vanliga inspektionsmetoder inkluderar:

- Automatiserad optisk inspektion (AOI): Använder högupplösta kameror och bildbehandlingsprogramvara för att upptäcka saknade komponenter, felinriktning, lödbryggor, otillräckligt lödtenn och polaritetsfel.

- Röntgeninspektion (AXI): Avgörande för att inspektera dolda lödfogar under komponenter som Ball Grid Arrays (BGA), där visuell inspektion är omöjlig.

- In-Circuit Testing (ICT): Sonderar individuella komponenter för att verifiera öppna kretsar, kortslutningar, motståndsvärden, kapacitans och andra elektriska parametrar.

- Funktionstestning (FCT): Simulerar verkliga driftsförhållanden för att säkerställa att det monterade kortet fungerar som avsett.

Defekta enheter flaggas för omarbetning, där tekniker avlöder de misslyckade komponenterna och ersätter dem manuellt eller med halvautomatiska verktyg.

7. Rengöring och slutbeläggning (Valfritt)

Beroende på applikationen kan den färdiga PCBA genomgå rengöring för att ta bort flussmedelsrester, särskilt om vattenlösligt flussmedel användes. I vissa fall appliceras en konformbeläggning (conformal coating) — ett tunt skyddande polymerlager — för att skydda kortet från fukt, damm, kemikalier och termisk stress. Detta är särskilt vanligt inom fordons-, rymd- och industrimiljöer.

Med slutförandet av dessa sju steg producerar PCB-monteringsprocessen en fullt fungerande elektronisk modul redo för integration i slutprodukten.

Nu när vi har täckt standardarbetsflödet, låt oss undersöka några av de specialiserade PCB-monteringsteknikerna som används i avancerad elektronik.

Utforska viktiga PCB-monteringsmetoder

I takt med att teknologin utvecklas gör också kraven på PCB-montering det. Miniatyrisering, högre hastigheter, flexibla formfaktorer och tätare avstånd kräver innovativa lösningar bortom traditionella styva kort med genomhålskomponenter. Låt oss utforska tre avancerade monteringstyper: FPC-montering, Rigid-Flex PCB-montering och HDI-montering.

FPC-montering: Möjliggör flexibla och kompakta designer

FPC-montering, eller Flexibel Kretskortsmontering, innebär montering av komponenter på flexibla substrat tillverkade av polyimid eller liknande material. Till skillnad från styva PCB kan FPC böjas, vridas och vikas, vilket gör dem idealiska för applikationer där utrymmet är begränsat eller dynamisk rörelse krävs.

Applikationer för FPC-montering

- Bärbara enheter (smartklockor, träningsspårare)

- Vikbara smartphones och surfplattor

- Medicinska implantat och diagnostisk utrustning

- Fordonssensorer och infotainmentsystem

- Konsumentelektronik (kameror, hörlurar)

Utmaningar i FPC-montering

Att arbeta med flexibla kretsar introducerar unika utmaningar:

- Hanteringskänslighet: Tunna FPC är ömtåliga och benägna att rivas eller skrynklas under hantering.

- Registreringsnoggrannhet: Att upprätthålla inriktning under lödpastatryck och komponentplacering kräver speciella verktyg eller bärarfixturer.

- Termisk expansionsskillnad: Polyimid expanderar annorlunda än lödtenn, vilket ökar risken för fogfel under termiska cykler.

- Begränsad värmebeständighet: Överdriven värme under återflöde kan deformera eller bryta ner basmaterialet.

För att övervinna dessa problem använder tillverkare ofta förstyvningar (förstärkningslappar av FR4 eller metall) i komponentmonteringsområden och använder hanteringssystem med låg stress. Specialiserade återflödesprofiler med långsammare upprampningshastigheter hjälper till att minimera termisk stress.

Trots utmaningarna erbjuder FPC-montering oöverträffad designfrihet och antas alltmer i avancerade produkter.

Intresserad av att lära dig mer om design för flexibilitet? Kolla in vår guide om bästa praxis för flexibel PCB-design.

Rigid-Flex PCB-montering: Kombinerar styrka och flexibilitet

Rigid-Flex PCB-montering kombinerar hållbarheten hos styva kort med anpassningsförmågan hos flexibla kretsar. Dessa hybridstrukturer består av flera lager av styva och flexibla substrat laminerade tillsammans till en enda enhet.

Detta tillvägagångssätt eliminerar behovet av kontakter och kablar mellan separata kort, vilket minskar vikten, förbättrar signalintegriteten och ökar tillförlitligheten — särskilt i tuffa miljöer.

Fördelar med Rigid-Flex PCB-montering

- Utrymmeseffektivitet: Idealisk för kompakta höljen som drönare, militär utrustning och bärbara medicinska enheter.

- Förbättrad tillförlitlighet: Färre sammankopplingar innebär färre potentiella felpunkter.

- Förbättrad signalprestanda: Kortare spårlängder minskar brus och överhörning (crosstalk).

- Hållbarhet: Tål vibrationer och upprepad böjning bättre än diskreta styva kort anslutna med ledningar.

Monteringsöverväganden

Montering av rigid-flex-kort medför ytterligare komplexitet:

- Lagerregistrering: Säkerställa perfekt inriktning mellan styva och flexibla sektioner under laminering och borrning.

- Komponentplacering över övergångar: Komponenter bör inte placeras direkt över böjningsområden om de inte är specifikt utformade för det.

- Speciell fixturering: Anpassade jiggar kan krävas för att stödja flexibla delar under SMT och återflöde.

- Testkomplexitet: Kräver sofistikerade testfixturer på grund av 3D-geometri.

På grund av högre material- och tillverkningskostnader är Rigid-Flex PCB-montering vanligtvis reserverad för applikationer med hög tillförlitlighet eller affärskritiska applikationer där prestanda väger tyngre än kostnadshänsyn.

HDI-montering: Driver höghastighets-, miniatyrenheter

HDI-montering, eller High-Density Interconnect Assembly, representerar toppen av miniatyriserad PCB-teknik. HDI-kort har finare linjer och mellanrum, mindre vior (inklusive mikrovior), högre anslutningskuddetäthet och tunnare material jämfört med konventionella PCB.

Dessa egenskaper gör HDI-montering oumbärlig för smartphones, surfplattor, AI-acceleratorer och andra högpresterande datorenheter.

Egenskaper hos HDI-kort

- Mikrovior (vanligtvis <150 µm i diameter)

- Blinda (blind) och begravda (buried) vior (ansluter inre lager utan att gå genom hela kortet)

- Sekventiell laminering (bygga lager i steg)

- BGA-paket med högre I/O-täthet (t.ex. 0,4 mm delning)

Fördelar med HDI-montering

- Mindre formfaktor: Möjliggör mer funktionalitet på mindre utrymme.

- Bättre elektrisk prestanda: Minskad parasitisk induktans och kapacitans förbättrar signalintegritet.

- Ökad tillförlitlighet: Kortare signalvägar minskar känsligheten för elektromagnetisk störning (EMI).

- Lägre strömförbrukning: Effektiv routing minskar energiförlusten.

Utmaningar i HDI-montering

- Precisionskrav: Funktioner i mikroskala kräver ultrafina lödpastastenciler (ofta elektroformad nickel) och placeringssystem med hög vision.

- Mikrovia-tillförlitlighet: Hålrum eller sprickor i mikrovior kan leda till tidigt fel under termiska cykler.

- Termisk hantering: Tätare komponenter genererar mer värme i begränsade utrymmen.

- Teståtkomst: Begränsad fysisk åtkomst komplicerar sondering och felsökning.

Tillverkare som hanterar HDI-montering måste investera i toppmodern utrustning och följa strikta processkontroller. Till exempel används laserborrning för att skapa mikrovior, och sekventiella byggprocesser (SBU) möjliggör komplex flerlagerstapling.

För djupare insikter i denna teknik, läs vår artikel om HDI PCB-teknik.

Jämförelse: SMT vs. Genomhålsmontering (THT)

Två huvudmetoder dominerar PCB-montering: Ytmonteringsteknik (SMT) och Genomhålsteknik (THT). Medan många moderna kort använder en kombination av båda, är det nyckeln till att välja rätt tillvägagångssätt för ditt projekt att förstå deras skillnader.

Ytmonteringsteknik (SMT)

SMT innebär att komponenter placeras direkt på PCB-ytan, med deras ledningar lödda till kuddar istället för insatta i hål. Det blev dominerande på 1980-talet på grund av dess kompatibilitet med automatisering och miniatyriseringstrender.

Fördelar med SMT:

- Stöder mindre komponenter (upp till 01005 storlek: 0,4 mm × 0,2 mm)

- Möjliggör dubbelsidig montering

- Tillåter högre komponenttäthet

- Snabbare och mer kostnadseffektivt för stora volymer

- Bättre prestanda vid höga frekvenser på grund av lägre parasitiska effekter

Nackdelar med SMT:

- Mindre mekaniskt robust för tunga eller ofta stressade komponenter

- Mer mottaglig för termisk stress och utmattning

- Kräver precisionsutrustning och skickliga operatörer

- Dolda lödfogar (t.ex. BGA) kräver röntgeninspektion

Genomhålsteknik (THT)

THT föregår SMT och innebär att komponentledningar sätts in genom förborrade hål i PCB:n och löds på motsatt sida.

Fördelar med THT:

- Starkare mekaniska bindningar, idealiskt för kontakter, brytare och transformatorer

- Enklare manuell montering och reparation

- Bättre värmeavledning för kraftkomponenter

- Lämplig för prototyper och lågvolymserier

Nackdelar med THT:

- Större fotavtryck och lägre komponenttäthet

- Långsammare och mer arbetsintensivt

- Kräver borrning, vilket ökar tillverkningstiden och kostnaden

- Inte kompatibel med ultrafin delning eller miniatyriserade designer

När ska man använda vad?

| Scenario | Rekommenderad metod |

|---|---|

| Konsumentelektronik med hög volym | SMT |

| Prototyper och små partier | THT eller blandad |

| Tuffa miljöer (vibration, stötar) | THT eller förstärkt SMT |

| Högfrekventa RF-kretsar | SMT |

| Stora kraftkomponenter | THT |

| Utrymmesbegränsade designer | SMT eller HDI |

Många moderna monteringar använder en blandad teknisk strategi, som utnyttjar styrkorna hos båda metoderna. Till exempel kan en smartphone använda SMT för processorer och minneschips samtidigt som den innehåller några genomhålsskruvar eller ankare för strukturellt stöd.

För att lära dig mer om att välja mellan dessa metoder, kolla in vår detaljerade jämförelse om SMT vs genomhålsmontering.

Kvalitetskontroll i PCB-montering: Säkerställa tillförlitlighet

Ingen diskussion om PCB-montering skulle vara komplett utan att betona vikten av kvalitetskontroll. Även de mest avancerade processerna kan producera defekta enheter om de inte övervakas och valideras ordentligt.

Varför kvalitet spelar roll

En enda defekt lödfog kan äventyra hela systemet. I säkerhetskritiska branscher som rymd, fordon och sjukvård är misslyckande inte ett alternativ. Det är därför ledande leverantörer av PCB-montering implementerar flerstegs kvalitetssäkringsprogram.

Vanliga defekter i PCB-montering

- Lödbryggor (kortslutningar mellan intilliggande stift)

- Öppna kretsar (otillräckligt lödtenn eller dålig vätning)

- Tombstoning (asymmetrisk uppvärmning drar ena änden av en komponent uppåt)

- Felplacerade eller saknade komponenter

- Kalla lödfogar (kornigt utseende, dålig ledningsförmåga)

- Hålrum (voids) i BGA-lödkulor

- Delaminering eller vridning på grund av fuktabsorption (popcorning)

Viktiga kvalitetssäkringspraxis

-

Design for Manufacturability (DFM) granskning: Ingenjörer analyserar PCB-layouten före produktion för att identifiera potentiella problem som otillräckligt avstånd, felaktiga kuddstorlekar eller termiska obalanser.

-

Inkommande materialinspektion: Alla PCB, komponenter och lödmaterial kontrolleras vid ankomst för överensstämmelse med specifikationer.

-

Processövervakning: Realtidsövervakning av lödpastavolym, placeringsnoggrannhet, återflödesprofiler och våglödegenskaper säkerställer konsekvent utdata.

-

Automatiserade inspektionssystem:

- AOI upptäcker synliga defekter efter SMT.

- AXI inspekterar interna anslutningar i BGA och QFN.

- ICT verifierar elektrisk kontinuitet och komponentvärden.

-

Statistisk processkontroll (SPC): Spårar processvariabler över tid för att upptäcka trender och förhindra avvikelser.

-

Miljöstress-screening (ESS): Kort utsätts för temperaturcykler, vibrationer och fuktighet för att avslöja latenta defekter.

-

Spårbarhet och dokumentation: Fullständig partispårning möjliggör rotorsaksanalys i händelse av fältfel.

Ett effektivt sätt att upprätthålla konsekvens är att följa en strukturerad ram som 6-stegs kvalitetskontrollprocess, som integrerar kontroller i varje steg — från inkommande material till slutlig leverans.

Välja rätt partner för PCB-montering

Att välja en kapabel PCB-monteringstillverkare är avgörande för att framgångsrikt ta din produkt till marknaden. Leta efter partners som erbjuder:

- Erfarenhet av din målbransch (medicinsk, fordon, industri, etc.)

- Avancerade förmågor inom FPC-montering, Rigid-Flex PCB-montering och HDI-montering

- Robusta kvalitetsledningssystem (ISO 9001, IPC-A-610 certifiering)

- Transparent kommunikation och teknisk support

- Skalbar produktionskapacitet (prototyp till full tillverkning)

Om du letar efter en pålitlig PCB-monteringstillverkare, överväg att besöka https://pcbassemblymfg.com/sv för att utforska deras fulla utbud av tjänster, inklusive PCB-tillverkning, anskaffning av elektroniska komponenter och PCB-kvalitetstestning.

Du kan också granska deras PCB-tillverkningskapacitet eller kontakta dem direkt för att få en PCB-offert.

Slutsats: Framtiden för PCB-montering

PCB-montering är mycket mer än att bara fästa delar på ett kort — det är en sofistikerad blandning av ingenjörskonst, precisionsautomatisering och kvalitetsvetenskap. Eftersom elektroniska enheter fortsätter att krympa i storlek samtidigt som de växer i komplexitet, kommer efterfrågan på avancerade monteringstekniker som FPC-montering, Rigid-Flex PCB-montering och HDI-montering bara att öka.

Från bärbara hälsomonitorer till autonoma fordon och AI-drivna edge-enheter, beror framgången för morgondagens innovationer på pålitliga, högpresterande PCB-monteringsprocesser.

Genom att förstå grunderna — oavsett om det handlar om att behärska avvägningarna mellan SMT och genomhål, navigera i krångligheterna med flexibla kretsar eller säkerställa strikt kvalitetskontroll — kommer du att vara bättre rustad för att designa, specificera och tillverka elektroniska produkter som uppfyller de högsta standarderna.

Håll dig informerad, samarbeta klokt och omfamna det föränderliga landskapet för elektroniktillverkning.