6-stegs kvalitetskontrollprocess

David Lee

Varför kvalitetskontroll är viktigt i PCB-tillverkning

Innan vi dyker ner i detaljerna i vår 6-stegsprocess är det viktigt att förstå varför kvalitetskontroll är så kritiskt inom PCB-tillverkning och PCB-montering.

Ett kretskort fungerar som nervsystemet i alla elektroniska enheter. Det kopplar samman komponenter elektriskt och mekaniskt, vilket gör att allt från smartphones till satelliter kan fungera korrekt. Men på grund av allt mer komplexa designer, snävare toleranser, högre komponentdensiteter och efterfrågan på mindre formfaktorer, har felmarginalen aldrig varit mindre.

Defekter som lödbryggor, öppna kretsar, feljusterade komponenter, otillräckliga lödfogar eller delaminering kan resultera i:

- Intermittenta fel

- Minskad produktlivslängd

- Återkallelser på fältet

- Säkerhetsrisker

- Skada på rykte

- Ökade garantikostnader

Dessutom regleras många branscher — inklusive fordon, medicin, militär och telekommunikation — av strikta regulatoriska standarder som IPC-A-610, ISO 9001, IATF 16949 och AS9100. Underlåtenhet att följa dessa standarder kan diskvalificera en tillverkare från att lägga bud på kontrakt eller leda till rättsliga konsekvenser.

Det är här en strukturerad, repeterbar och granskningsbar kvalitetskontrollprocess blir oumbärlig. På SUNTOP Electronics behandlar vi inte QC som en slutlig inspektionskontrollpunkt — vi integrerar det i varje steg i arbetsflödet, från designgranskning till sluttest och leverans.

Genom att implementera ett proaktivt snarare än reaktivt tillvägagångssätt upptäcker vi potentiella problem tidigt, minskar omarbetning, förbättrar avkastningen och levererar slutligen produkter som kunderna kan lita på.

Låt oss nu utforska de sex pelarna i vårt kvalitetssäkringsramverk.

Steg 1: Design för Tillverkbarhet (DFM) & Design för Montering (DFA) Granskning

Grunden för alla framgångsrika PCB-tillverkningsprojekt börjar långt innan material når produktionsgolvet — det börjar med designen.

Även det mest eleganta schemat kan misslyckas under tillverkning eller montering om det inte tar hänsyn till verkliga tillverkningsbegränsningar. Det är därför vårt första kvalitetskontrollsteg innebär en grundlig analys av Design för Tillverkbarhet (DFM) och Design för Montering (DFA).

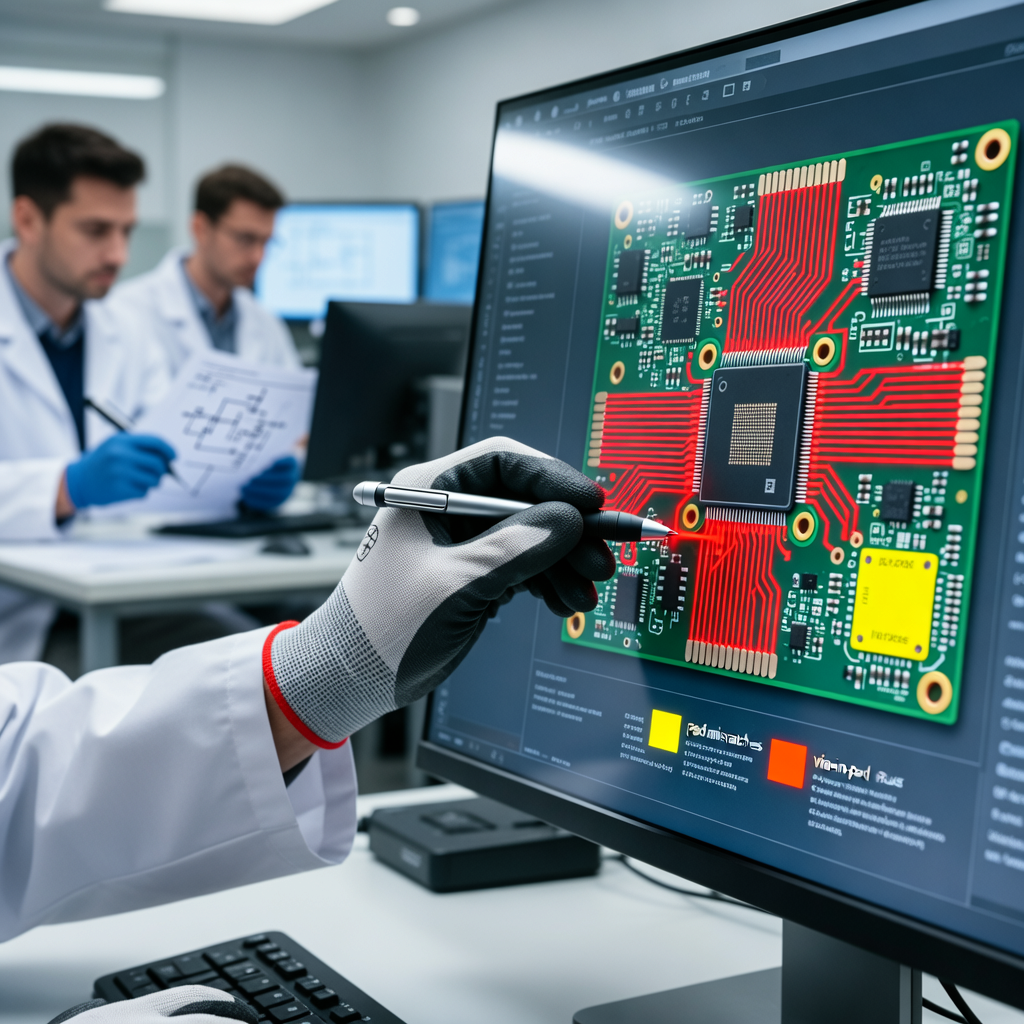

När en kund skickar in sina Gerber-filer, BOM (Bill of Materials) och monteringsritningar, utför vårt ingenjörsteam en omfattande granskning med hjälp av avancerade programvaruverktyg och årtionden av praktisk erfarenhet. Vi kontrollerar:

- Spårbredd och avståndsöverträdelser

- Problem med lödmaskens spelrum

- Matchningsfel i padstorlek

- Komponentplaceringstäthet

- Design för termisk avlastning

- Via-i-pad komplikationer

- Fotavtryck (footprint) noggrannhet

- Orientering av polariserade komponenter

- Åtkomst till testpunkter

Till exempel, om en designer använder ett komponentfotavtryck som inte matchar de faktiska paketdimensionerna — eller placerar ytmonterade enheter för nära varandra — flaggar vi problemet omedelbart och arbetar i samarbete med kunden för att lösa det.

Denna förproduktionsrevision förhindrar dyra fel senare. Enligt branschstudier kan det kosta upp till 100 gånger mer att korrigera ett designfel efter att tillverkningen har börjat än att lösa det under designfasen.

Dessutom hjälper vår DFM/DFA-granskning till att optimera designen för automatiserade processer som pick-and-place-maskiner och återflödesugnar, vilket säkerställer smidigare övergångar mellan steg och minskar risken för maskinfel eller stopp.

På SUNTOP tror vi att transparens och samarbete är nyckeln. Det är därför vi tillhandahåller detaljerade DFM-rapporter med visuella anteckningar och rekommendationer, vilket ger våra kunder möjlighet att fatta välgrundade beslut om sina designer.

Du kan lära dig mer om bästa praxis inom PCB-design genom att läsa vår guide om bästa praxis för flexibel PCB-design.

Steg 2: Råvaruinspektion och Komponentverifiering

När designen är godkänd är nästa kritiska punkt i vår kvalitetskontrollprocess verifieringen av material. Inom PCB-montering påverkar integriteten hos råvaror — inklusive nakna kort, elektroniska komponenter, lödpasta och förpackningsmaterial — direkt tillförlitligheten hos slutprodukten.

Vi köper endast material från certifierade, ansedda leverantörer som följer RoHS, REACH och andra miljö- och säkerhetsföreskrifter. Men certifiering ensam räcker inte. Varje parti genomgår en rigorös inkommande inspektion.

Inspektion av Nakna Kort (Bare Board)

För PCB-tillverkning inspekterar vi inkommande nakna kort för:

- Dimensionell noggrannhet

- Koppartjocklek

- Dielektriska egenskaper

- Pläteringskvalitet

- Ytfinish enhetlighet (t.ex. ENIG, HASL, Immersion Silver)

- Vridning eller böjning

Med hjälp av optiska komparatorer, mikrometrar och automatiserade optiska inspektionssystem (AOI) verifierar vi att varje panel uppfyller IPC Class 2 eller Class 3-kraven baserat på applikationen.

Varje avvikelse utlöser ett karantänförfarande och initierar kommunikation med leverantören för lösning.

Inköp och Autentisering av Elektroniska Komponenter

Komponenters äkthet är ett växande bekymmer i elektronikens leveranskedja. Förfalskade delar — återvunna, ommärkta eller undermåliga komponenter — kan efterlikna äkta varor men misslyckas ofta i förtid under stress.

För att bekämpa detta använder SUNTOP flera verifieringstekniker:

- Visuell Inspektion: Mikroskopisk undersökning av markeringar, ledningar och förpackning.

- Röntgenanalys: För att upptäcka interna die-skillnader eller anomalier i trådbindning.

- Dekapslingstest: För applikationer med hög tillförlitlighet utför vi destruktiv fysisk analys vid behov.

- Spårbarhet av Parti: Varje komponentparti loggas med datumkoder, tillverkarinformation och leverantörsdetaljer för full spårbarhet.

Vi upprätthåller också starka relationer med auktoriserade distributörer och använder oberoende tredjepartsverifieringstjänster när vi köper svårfunna eller utgångna delar.

Vårt team för inköp av elektroniska komponenter arbetar nära kunderna för att säkerställa BOM-efterlevnad samtidigt som vi erbjuder alternativ vid behov — utan att kompromissa med kvaliteten.

Denna nivå av noggrannhet säkerställer att endast verifierade material med hög integritet kommer in i produktionsmiljön, vilket bildar en solid grund för konsekvent produktion.

Steg 3: Automatiserad Optisk Inspektion (AOI)

Efter applicering av lödpasta

Med material godkända och redo, flyttar PCB-monteringsprocessen till ytmonteringsteknik (SMT)-linjen. En av de första punkterna där defekter kan uppstå är under deponering av lödpasta — processen att applicera exakta mängder ledande pasta på kuddarna före komponentplacering.

Även mindre inkonsekvenser här — som otillräcklig pasta, utsmetning eller feljustering — kan leda till dåliga lödfogar, tombstoning eller öppna/kortslutningar senare.

För att förhindra detta använder vi Automatiserad Optisk Inspektion (AOI) omedelbart efter stencilutskriftsfasen.

Våra AOI-system använder högupplösta kameror och sofistikerade bildbehandlingsalgoritmer för att skanna varje kort och jämföra resultaten med de ursprungliga CAD-data. Systemet bedömer:

- Volym och höjd av lödavlagringar

- Positionell noggrannhet i förhållande till referensmarkörer

- Överbryggning eller överskott av pasta mellan intilliggande kuddar

- Saknade eller ofullständiga utskrifter

Om avvikelser upptäcks flaggar systemet kortet i realtid, vilket stoppar vidare bearbetning tills korrigerande åtgärder vidtas. Operatörer omkalibrerar sedan skrivaren, rengör stencilen eller justerar skrapans tryck efter behov.

Denna återkopplingsslinga i realtid förbättrar inte bara avkastningen vid första passering utan bidrar också till kontinuerlig processförbättring. Över tid hjälper statistiska data som samlats in från AOI-inspektioner till att identifiera trender — som återkommande feljusteringar kopplade till specifika kortstorlekar eller stenciler — vilket gör att vi proaktivt kan förfina våra procedurer.

Eftersom kvaliteten på lödpastan direkt påverkar tillförlitligheten nedströms, fungerar detta tredje steg som en avgörande grindvakt innan dyra komponenter placeras på kortet.

Steg 4: Övervakning efter Placering & Återflödesugn

Efter framgångsrik applicering av lödpasta är nästa stora milstolpe placering av komponenter via höghastighets pick-and-place-maskiner. Dessa robotsystem placerar tusentals komponenter i timmen med precision på mikronivå. Även om de är mycket exakta är de inte immuna mot fel — särskilt med ultra-fin pitch IC, mikro BGA eller blandteknologikort.

Därför inkluderar vårt fjärde QC-steg både AOI efter placering och övervakning av återflödesprofil.

AOI efter Placering

Omedelbart efter att pick-and-place-maskinen har laddat klart komponenter, sker en ny runda av AOI. Denna inspektion kontrollerar:

- Korrekt komponentnärvaro och frånvaro

- Polaritet och orientering (särskilt för dioder, kondensatorer och IC)

- Placeringsnoggrannhet (X, Y, theta justering)

- Böjda eller lyfta ledningar

- Skadade eller spruckna komponenter

Återigen utlöser varje avvikelse en varning, vilket gör att tekniker kan ingripa innan kortet går in i återflödesugnen. Att upptäcka placeringsfel nu undviker termisk skada och energispill senare.

Termisk Profilering av Återflödesugn

Lika viktigt är att säkerställa att återflödeslödningsprocessen följer en optimal termisk profil. Olika komponenter, korttjocklekar och lödlegeringar kräver specifika uppvärmnings- och kylkurvor för att uppnå pålitliga intermetalliska bindningar utan att skada känsliga delar.

På SUNTOP använder vi flerzons konvektionsåterflödesugnar utrustade med termoelement och dataloggrar. Inför fullskaliga produktionskörningar kör vi testkort med temperatursensorer anslutna för att övervaka den faktiska värmeexponeringen över olika zoner på kortet.

Vi analyserar topptemperaturer, ramphastigheter, blötläggningstider och kylbackar för att säkerställa att de överensstämmer med lödpasta-tillverkarens specifikationer (t.ex. SAC305-legering). Realtidsjusteringar görs vid behov för att upprätthålla konsistens.

Dessutom utför vi regelbundet underhåll och kalibrering av all utrustning för att förhindra drift över tid — en vanlig orsak till latenta defekter.

Genom att kombinera verifiering efter placering med exakt termisk kontroll maximerar vi lödfogens integritet och minimerar risken för kalla fogar, hålrum eller termisk chock.

För djupare insikter om monteringsutmaningar, särskilt med avancerade paket, läs vår artikel om BGA-monteringsutmaningar och lösningar.

Steg 5: In-Circuit Test (ICT) & Funktionstest (FCT)

När korten kommer ut från SMT-linjen och eventuella hålmonterade komponenter har våg- eller handlödats, fortsätter de till elektrisk testning — det femte och ett av de mest kritiska stegen i vår kvalitetskontrollprocess.

Testning bekräftar inte bara att komponenter är närvarande och korrekt lödda, utan att kretsen beter sig som avsett.

Vi använder två primära typer av elektrisk validering: In-Circuit Test (ICT) och Funktionell Kretstest (FCT).

In-Circuit Test (ICT)

ICT använder en "bed-of-nails"-fixtur som får kontakt med testpunkter över hela kortet. Det tillämpar små elektriska signaler för att mäta:

- Kontinuitet och isolering (öppna och kortslutningar)

- Resistor-, kondensator- och induktorvärden

- Diodpolaritet och transistorfunktionalitet

- Spänningsnivåer vid nyckelnoder

Denna granulära nivå av testning gör att vi kan peka ut de exakta platserna för fel — även begravda i flerlagerkort — och skilja mellan tillverkningsfel och designproblem.

ICT är särskilt effektivt för medelstora till stora produktionsvolymer där investeringen i fixturer är motiverad.

Funktionell Kretstest (FCT)

Medan ICT kontrollerar enskilda komponenter och anslutningar, utvärderar FCT hela systemet under simulerade driftsförhållanden. Våra anpassade testriggar strömsätter kortet och kör firmware eller diagnostiska rutiner för att validera:

- Strömförsörjningsstabilitet

- Kommunikationsgränssnitt (USB, Ethernet, SPI, I²C)

- Sensoringångar och ställdonsutgångar

- Displayfunktionalitet

- Programvaruuppstartsekvenser

FCT efterliknar användarscenarier i den verkliga världen och hjälper till att avslöja subtila tidsproblem, firmware-buggar eller intermittent beteende som statiska tester kan missa.

Både ICT och FCT genererar detaljerade godkänd/underkänd-loggar, som lagras digitalt för revisionsändamål. Felaktiga enheter dirigeras till vår reparationsstation, där skickliga tekniker diagnostiserar och korrigerar felet innan omtestning.

Dessa testprotokoll säkerställer att varje levererad enhet presterar exakt som specificerat, vilket avsevärt minskar felfrekvensen på fältet.

För dem som är intresserade av att lära sig mer om testmetoder, besök vår sida om PCB-kvalitetstestning.

Steg 6: Slutlig Visuell Inspektion & Förpackningsrevision

Den sista gränsen för vår 6-stegs kvalitetskontrollprocess är den sista försvarslinjen: Slutlig Visuell Inspektion (FVI) och Förpackningsrevision.

Även efter att ha klarat AOI, röntgen och funktionella tester är mänsklig tillsyn ovärderlig. Utbildade inspektörer undersöker varje kort under förstoring för att fånga kosmetiska defekter som maskiner kan missa — såsom:

- Flussmedelsrester

- Repor eller bucklor på silkescreen

- Feltryckta etiketter eller streckkoder

- Böjda stift eller skadade kontakter

- Felaktig täckning av skyddslack

Inspektörer följer IPC-A-610 acceptanskriterier, klassificerar defekter efter allvarlighetsgrad (mindre, större, kritisk) och avgör om omarbetning eller avvisning är nödvändig.

Alla godkända kort genomgår sedan en slutlig förpackningsgranskning. Detta inkluderar verifiering av:

- Korrekt antistatisk påsning

- Inkludering av torkmedel

- Fuktighetsindikatorkort (för MSD-känsliga komponenter)

- Etiketteringsnoggrannhet (artikelnummer, revision, datumkod)

- Kartongstyrka och tätning

Korrekt förpackning skyddar produkten under transport och lagring, vilket förhindrar elektrostatisk urladdning (ESD), fuktinträngning och mekanisk skada — som alla kan äventyra prestanda vid ankomst.

Varje parti tilldelas ett unikt spårningsnummer som länkar det till produktionsregister, testresultat och materialpartier. Denna spårbarhet från början till slut stöder snabb rotorsaksanalys vid returer från fältet och uppfyller efterlevnadskrav för reglerade branscher.

Först efter att ha passerat denna sista kontrollpunkt släpps korten för leverans.

Hur vår 6-stegsprocess levererar värde

Att implementera ett omfattande kvalitetskontrollsystem handlar inte bara om att undvika defekter — det handlar om att leverera påtagligt värde till våra kunder.

Här är hur SUNTOP:s 6-stegsstrategi översätts till verkliga fördelar:

1. Högre Avkastning och Lägre Kostnader

Genom att fånga problem tidigt — särskilt under DFM och inkommande inspektion — minimerar vi skrot, omarbetning och förseningar. Detta leder till bättre genomströmning och lägre totala produktionskostnader, som vi skickar vidare till våra kunder.

2. Snabbare Time-to-Market

Färre överraskningar innebär färre iterationer. Med färre flaskhalsar orsakade av sena fel, flyter projekt smidigt från prototyp till massproduktion.

3. Större Tillförlitlighet och Kundnöjdhet

Konsekventa, högkvalitativa produkter förbättrar varumärkesryktet och minskar bördan av support efter försäljning. Oavsett om du lanserar en konsumentpryl eller distribuerar livräddande medicinsk utrustning är tillförlitlighet inte förhandlingsbart.

4. Regulatorisk Efterlevnad och Riskreducering

Våra dokumenterade QC-procedurer överensstämmer med internationella standarder, vilket underlättar revisioner och minskar ansvarsrisker. Full spårbarhet säkerställer ansvarsskyldighet på alla nivåer.

5. Skalbarhet över Branscher

Från bärbara IoT-enheter till robusta industriella styrenheter anpassar sig vårt flexibla QC-ramverk till olika krav. Utforska utbudet av marknader vi betjänar via vår sida branscher som betjänas av PCB-tillverkare.

Ständig Förbättring: Bortom de Sex Stegen

Medan vår 6-stegsprocess utgör kärnan i vår kvalitetskontrollstrategi, ser vi kvalitet som en resa — inte en destination.

Vi investerar kontinuerligt i:

- Avancerade inspektionstekniker (t.ex. 3D AOI, AXI för dolda lödfogar)

- Personalutbildnings- och certifieringsprogram

- Lean manufacturing-principer

- Dataanalys och SPC (Statistisk Processkontroll)

- Leverantörsutvecklingsinitiativ

Regelbundna interna revisioner, återkopplingsslingor från kunder och deltagande i branschforum hjälper oss att ligga steget före nya utmaningar och teknikskiften.

Vi omfamnar också digital transformation — med hjälp av ERP- och MES-system för att spåra arbetsorder, hantera lager och övervaka KPI:er i realtid. Denna synlighet möjliggör snabbare beslutsfattande och större lyhördhet.

Samarbeta med SUNTOP Electronics för Pålitlig PCB-tillverkning

På SUNTOP Electronics bygger vi inte bara PCB — vi bygger förtroende. Vår 6-stegs kvalitetskontrollprocess återspeglar vårt orubbliga engagemang för excellens inom PCB-tillverkning och PCB-montering.

Från den första designkonsultationen till slutleveransen samarbetar vi med ingenjörer och företag över hela världen för att förverkliga innovativa idéer — med precision, tillförlitlighet och sinnesfrid.

Oavsett om du behöver prototyper med låg volym, produktionskörningar med hög volym eller kompletta nyckelfärdiga lösningar inklusive komponentinköp och box-build-montering, är vårt erfarna team redo att stödja din framgång.

Redo att börja? Lär dig mer om våra förmågor på vår sida PCB-tillverkningskapacitet, eller kontakta oss idag för att kontakta PCB-tillverkaren direkt.

För nya projekt, skicka helt enkelt in dina filer för att få en PCB-offert och låt oss visa dig hur kvalitet är konstruerad i varje kort vi producerar.