Utmaningar och lösningar för BGA-montering

David Lee

När elektroniska enheter fortsätter att utvecklas – och blir snabbare, mindre och kraftfullare – har efterfrågan på anslutningar med hög densitet aldrig varit större. Ball Grid Array (BGA)-paket har seglat upp som en kritisk lösning inom modern PCB-design, och erbjuder överlägsen elektrisk prestanda, värmehantering och utrymmeseffektivitet jämfört med traditionella förpackningstekniker. Men medan BGA-teknik möjliggör nästa generations elektronik, introducerar den också unika tillverkningskomplexiteter.

På SUNTOP Electronics, en ledande tillverkare av PCB-montering, specialiserar vi oss på att övervinna dessa utmaningar genom precisionsteknik, avancerad utrustning och rigorösa protokoll för BGA-kvalitetskontroll. I den här omfattande guiden kommer vi att utforska de vanligaste utmaningarna vid BGA-montering, deras grundorsaker och beprövade BGA-lösningar som säkerställer tillförlitlighet, avkastning och långsiktig produktframgång.

Oavsett om du är en ingenjör som designar ditt första BGA-baserade kort eller en inköpschef som köper in högpresterande enheter, är det viktigt att förstå krångligheterna med BGA-integration. Låt oss dyka in i vad som gör BGA både revolutionerande – och krävande.

Vad är BGA? Förstå grunderna

Definition och struktur av BGA-paket

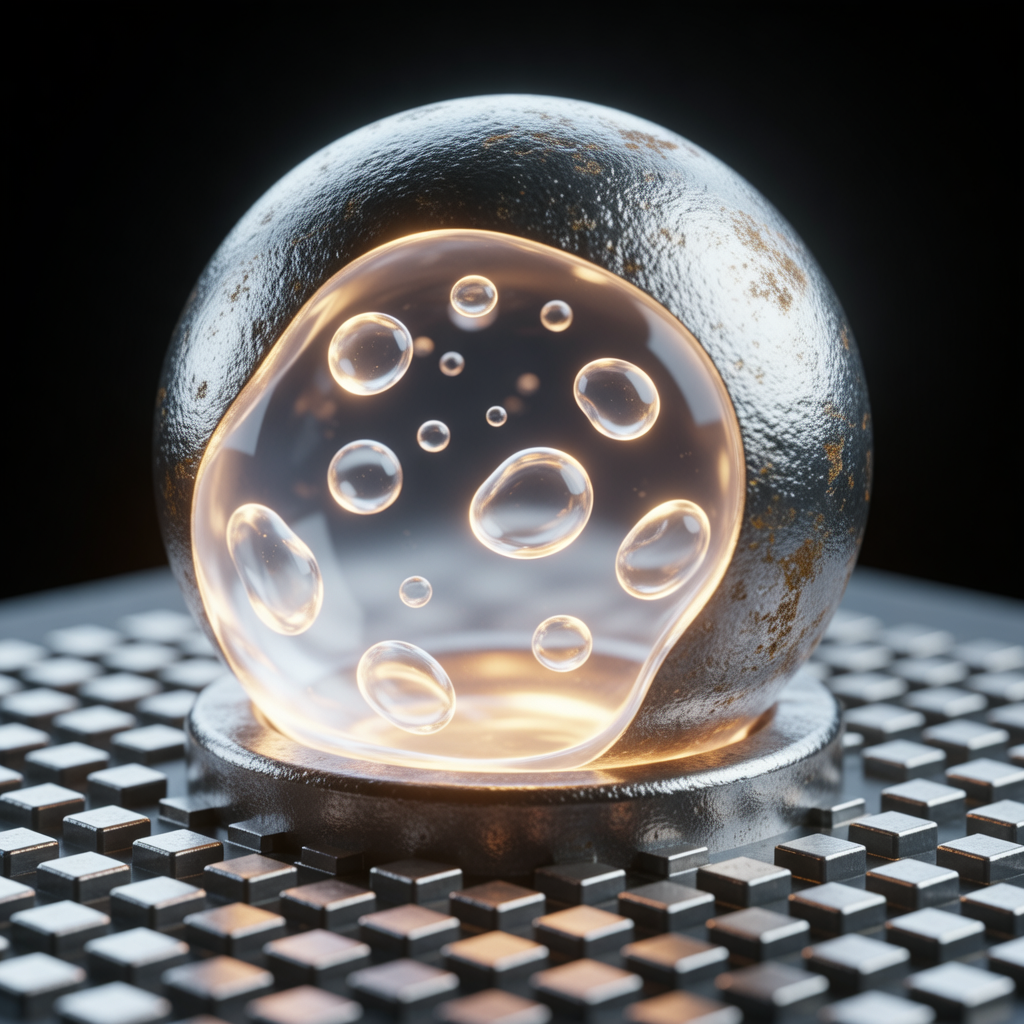

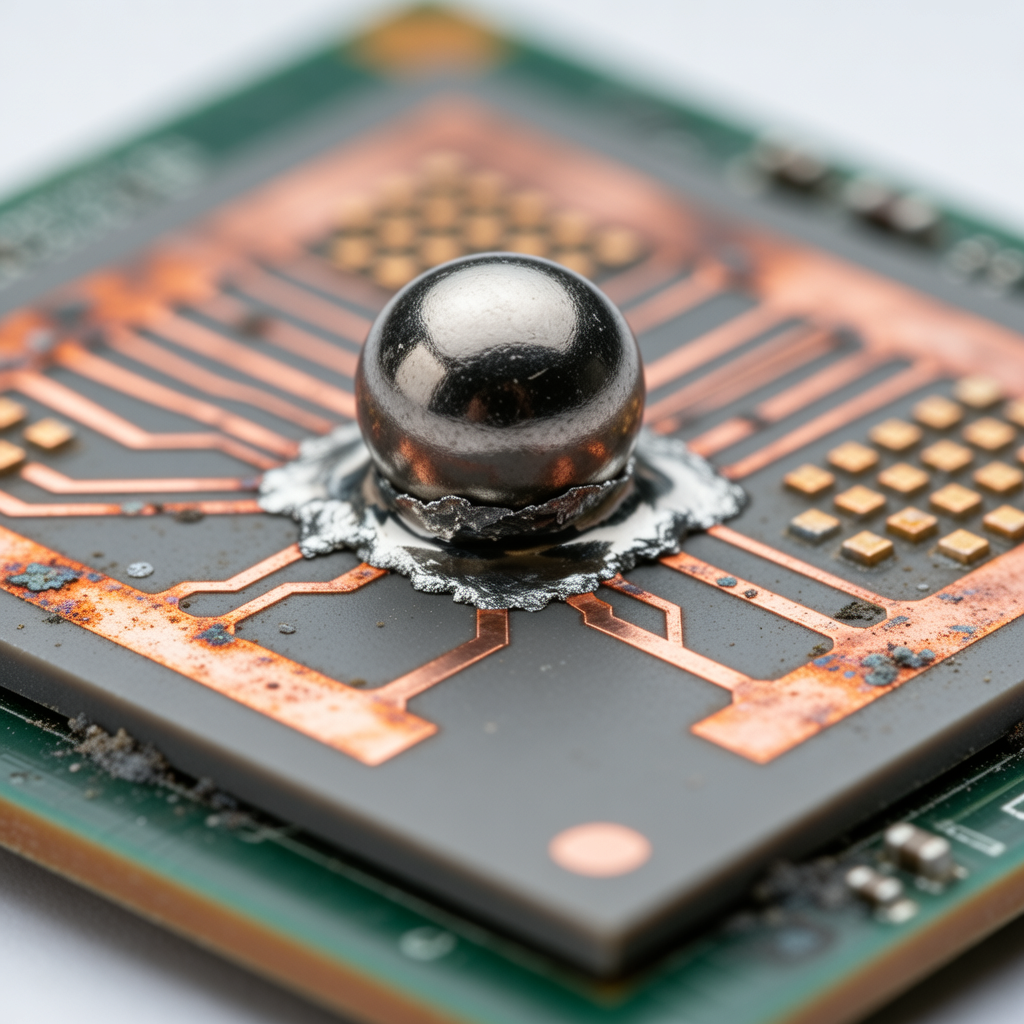

Ball Grid Array (BGA) är en typ av ytmonterad förpackning som används för integrerade kretsar. Till skillnad från quad flat packs (QFP) som använder stift runt omkretsen, använder BGA en uppsättning lödkulor på undersidan av paketet för att ansluta till kretskortet (PCB). Dessa lödkulor är arrangerade i ett rutmönster, vilket möjliggör hundratals – eller till och med tusentals – anslutningar inom en kompakt yta.

Strukturen inkluderar vanligtvis:

- Ett substrat tillverkat av keramiskt eller organiskt material

- Lödkulor (vanligtvis tenn-bly eller blyfria legeringar som SAC305)

- Ett inkapslat chip anslutet via wire bonding eller flip-chip-teknik

Denna design ger flera fördelar:

- Högre antal stift i begränsat utrymme

- Kortare elektriska vägar — minskad induktans och förbättrad signalintegritet

- Bättre värmeavledning på grund av direktkontakt med PCB

- Förbättrad mekanisk stabilitet under termisk cykling

Varför BGA används i modern elektronik

BGA är nu standard i applikationer som kräver hög prestanda och miniatyrisering:

- Konsumentelektronik: Smartphones, surfplattor, wearables

- Nätverkshårdvara: Routrar, switchar, basstationer

- Fordonssystem: ADAS, infotainment, motorstyrenheter

- Industriell automation: PLC:er, robotik, visionsystem

- Medicinsk utrustning: Bildutrustning, patientmonitorer

Eftersom BGA stöder högre I/O-densitet utan att öka paketstorleken, möjliggör de framsteg i datorkraft i stil med Moores lag. Men med stor förmåga kommer stor komplexitet – och betydande tillverkningshinder.

Vanliga utmaningar vid BGA-montering

Trots sina fördelar utgör BGA-komponenter betydande svårigheter under PCB-montering. Den dolda naturen hos lödfogarna – placerade under chippet – gör inspektion och omarbetning extremt utmanande. Nedan är några av de mest frekventa problemen som uppstår under BGA-montering.

1. Lödbryggning och kortslutningar

Ett av de vanligaste felen vid BGA-montering är lödbryggning, där intilliggande lödkulor smälter samman under återflöde, vilket skapar oavsiktliga elektriska anslutningar. Detta kan uppstå på grund av:

- För mycket lödpasta

- Dålig stencildesign (öppningsstorleken för stor)

- Feljustering under placering

- Ojämna uppvärmningsprofiler som orsakar sättningar

Eftersom fogarna inte är synliga efter återflöde kräver detektering av kortslutningar specialverktyg som röntgeninspektion.

Proffstips: Använd laserskurna stenciler med trapetsformade väggar för att förbättra pastans släppförmåga och minska risken för bryggning.

2. Otillräcklig lödning (Öppna kretsar)

I andra änden av spektrumet leder otillräcklig lödvolym till öppna kretsar. Orsaker inkluderar:

- Ofullständig sammansmältning av lödkulor och kuddar

- Oxidation på lödkulor eller PCB-kuddar

- Dålig vätning på grund av felaktig flussaktivitet

- Kuddkraterbildning eller delaminering

Dessa defekter leder till intermittenta anslutningar eller fullständigt fel, som ofta visar sig först efter termisk stress eller mekanisk chock.

3. Hålrum (Voids) i lödfogar

Hålrum – fickor av instängd gas inuti den stelnade lödfogen – är vanliga i BGA-enheter. Även om mindre hålrum (<25 %) kan vara acceptabla enligt IPC-A-610-standarder, äventyrar överdrivna hålrum:

- Värmeledningsförmåga

- Mekanisk hållfasthet

- Långsiktig tillförlitlighet

Huvudbidragande faktorer till hålrumsbildning:

- Flyktig avgasning från flussrester

- Snabba ramphastigheter i återflödesprofilen

- Fuktabsorption av substratet (särskilt för plast-BGA)

Fuktkänsliga komponenter måste bakas före montering för att förhindra "popcorning" och inre hålrumsbildning.

4. Problem med koplanaritet och placeringsnoggrannhet

Koplanaritet hänvisar till hur jämnt lödkulorna sitter i förhållande till bottenytan på BGA-paketet. Icke-koplanära kulor kan leda till dålig kontakt med PCB, vilket resulterar i öppna eller svaga fogar.

Faktorer som påverkar koplanaritet:

- Skevhet i BGA-paketet på grund av termisk missmatchning

- Felaktiga lagringsförhållanden (exponering för fukt)

- Mekanisk skada under hantering

Dessutom är exakt placering avgörande. Även en feljustering på mikronnivå kan orsaka ofullständiga anslutningar, särskilt med fin-pitch BGA (t.ex. 0,4 mm pitch).

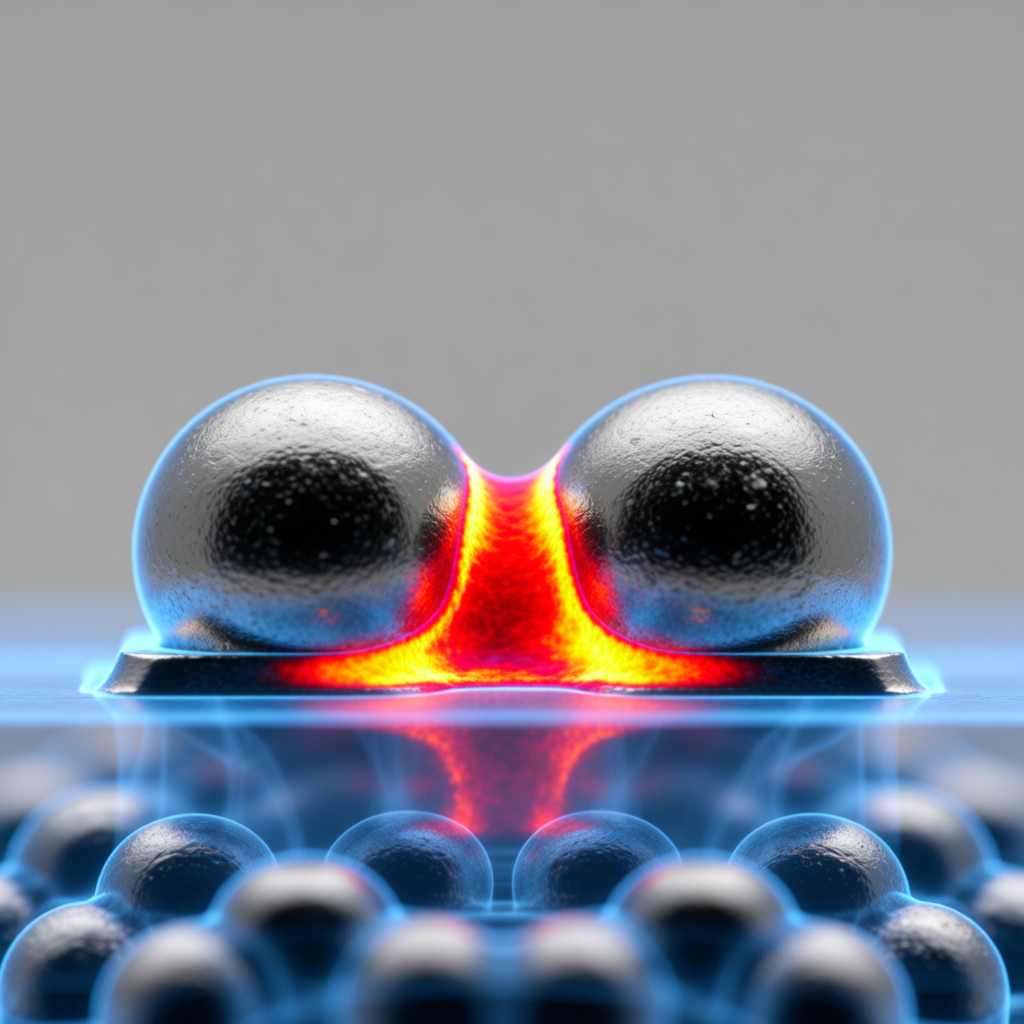

5. Head-in-Pillow (HiP) defekter

Ett särskilt förrädiskt fel känt som Head-in-Pillow (HiP) uppstår när lödkulan ("huvudet") misslyckas med att helt smälta samman med den smälta lödpastan på PCB-kudden ("kudden"). Visuellt liknar det en delvis tillplattad sfär som vilar på oblandad lödning.

Grundorsaker:

- Komponentskevhet lyfter kulan från kudden under återflöde

- Missmatchade termiska profiler mellan ovansida och undersida av kortet

- Lödpastans reologi utanför specifikation

- Fördröjd sättning av komponenter på grund av obalans i ytspänning

HiP-defekter är ökänt svåra att upptäcka utan tvärsnittsanalys eller 3D-röntgenanalys.

6. Termisk stress och utmattningssprickor

Under drift orsakar upprepad termisk cykling expansion och kontraktion i olika takter mellan kiselchippet, paketsubstratet och PCB. Med tiden leder detta till utmattningssprickor i lödfogar – särskilt i de yttersta raderna av arrayen där påfrestningen är högst.

Detta problem förvärras av:

- Stor CTE-missmatchning (Koefficient för termisk expansion)

- Tjocka PCB eller styva substrat

- Brist på underfill eller konform beläggning

- Miljöer med hög effekt (t.ex. fordonsapplikationer under huven)

Utan mildring växer utmattningssprickor tills fogen går sönder elektriskt eller mekaniskt.

Hur SUNTOP Electronics hanterar utmaningar vid BGA-montering

Som en fullserviceleverantör av PCB-monteringstjänster, utnyttjar SUNTOP Electronics banbrytande teknik, strikta processkontroller och djup teknisk expertis för att leverera robusta BGA-lösningar. Vårt tillvägagångssätt omfattar designrådgivning, precisionstillverkning och omfattande BGA-kvalitetskontroll – vilket säkerställer att varje enhet uppfyller de högsta tillförlitlighetsstandarderna.

Låt oss se hur vi hanterar varje utmaning direkt.

Avancerad stencildesign och lödpastautskrift

Precision börjar med konsekvent applicering av lödpasta. Vi använder:

- Laserskurna rostfria stenciler med nanobeläggningar för att förbättra pastasläpp

- Öppningsdesigner optimerade med statistisk modellering och empiriska data

- Automatiserade stencilrengörare för att upprätthålla utskriftskvaliteten genom produktionskörningar

Våra SPI (Solder Paste Inspection)-system använder 3D-laserskanning för att verifiera noggrannhet i volym, höjd och position – och upptäcker utskriftsfel innan komponentplacering.

Genom att hålla snäva toleranser (±10 % av målvolymen) minimerar vi riskerna för bryggning och otillräckliga fogar.

Högprecisions Pick-and-Place-maskiner

Vi använder toppmoderna Siemens ASM och Fuji NXT III pick-and-place-maskiner som kan placera BGA med sub-mikron-noggrannhet. Funktioner inkluderar:

- Visionsystem med flerpunktsjustering för sann tyngdpunktskorrigering

- Adaptivt munstycksval baserat på komponentvikt och storlek

- Realtidsfeedbackloopar som justerar placeringskraft och vinkel

För ultra-fin-pitch BGA (upp till 0,3 mm) implementerar vi sluten loop-verifiering för att säkerställa noll registreringsfel.

Optimerade återflödesprofiler med programvara för termisk profilering

Värmehantering är centralt för framgångsrik BGA-montering. Vi utvecklar anpassade återflödesprofiler med KIC Navigator-programvara, som modellerar värmeöverföringsdynamik över komplexa flerskiktskort.

Nyckelparametrar vi optimerar:

- Ramphastighet (för att undvika termisk chock)

- Blötläggningstid (för enhetlig flussaktivering)

- Topptemperatur (för att säkerställa fullständig smältning utan att skada komponenter)

- Kylningslutning (för att främja fin kornstruktur)

Varje profil valideras med termoelement placerade direkt på BGA-paket och övervakas i realtid.

Dessutom lagras alla fuktkänsliga enheter (MSD) i torrskåp och bakas enligt JEDEC-standarder före montering.

Röntgeninspektion och 3D AXI för analys av dolda fogar

Eftersom BGA-fogar är osynliga efter montering är visuell inspektion omöjlig. Det är därför SUNTOP använder automatiserad röntgeninspektion (AXI) som en kärndel av vår process för BGA-kvalitetskontroll.

Vårt Nordson DAGE XD7600-system erbjuder:

- 2D och 3D Datortomografi (CT) bildbehandling

- Mätning av hålrumsprocent enligt IPC-7095-riktlinjer

- Analys av kulförskjutning och koplanaritet

- Detektering av head-in-pillow, bryggning och öppna kretsar

Alla inspektioner är dokumenterade och spårbara, vilket stöder kvalitetskrav enligt AS9100, ISO 13485 och fordonsstandard.

Underfill-applikation för ökad tillförlitlighet

För att bekämpa termisk utmattning och mekanisk stress erbjuder vi underfill-dosering som en valfri men starkt rekommenderad process för verksamhetskritiska applikationer.

Underfill är ett polymerharts som injiceras längs BGA-kanterna efter återflöde. Kapillärkraft drar in det under paketet, där det härdar för att bilda en styv mekanisk bindning mellan komponenten och PCB.

Fördelar:

- Minskar stress på individuella lödfogar med upp till 90 %

- Förhindrar sprickutbredning

- Förbättrar motståndskraft mot vibrationer och fallstötar

- Förlänger livslängden i tuffa miljöer

Vanligt förekommande inom flyg-, försvars-, medicin- och industrisektorn.

Omarbetnings- och reparationsmöjligheter

Även med bästa praxis uppstår defekter ibland. SUNTOP upprätthåller en dedikerad BGA-omarbetningsstation utrustad med:

- Precisionsinfraröd- och konvektionsvärme

- Vakuumupptagningsverktyg med termiska sensorer

- Mikroskop och inriktningskameror

- Förprogrammerade omarbetningsprofiler för olika BGA-typer

Våra tekniker följer IPC-7711/7721-standarder för säker borttagning, rengöring, byte av kulor (re-balling) (om nödvändigt) och ominstallation – vilket minimerar risken för omgivande komponenter och själva PCB.

Komponenter med bytta kulor genomgår fullständig röntgeninspektion innan de återgår till linjen.

Säkerställa BGA-kvalitetskontroll: Vår flerskiktade strategi

Kvalitet är inte en eftertanke – det är inbyggt i varje steg av vårt arbetsflöde för PCB-montering. På SUNTOP tillämpar vi en skiktad BGA-kvalitetskontroll-strategi som kombinerar förebyggande åtgärder, realtidsövervakning och slutvalidering.

Lager 1: Granskning av Design for Manufacturability (DFM)

Innan någon produktion börjar genomför vårt ingenjörsteam en grundlig DFM-granskning fokuserad specifikt på BGA-kompatibilitet. Vi analyserar:

- Landskapsmönsterdimensioner vs tillverkarens specifikationer

- Lödmask-definierade (SMD) vs icke-lödmask-definierade (NSMD) kuddar

- Via-in-pad plätering och täckningsmetoder

- Design av termisk avlastning för jordplan

- Förbjudna zoner för närliggande komponenter

Genom att använda verktyg som Altium Designer och Valor Process Preparation identifierar vi potentiella problem tidigt – vilket sparar tid, kostnad och avkastning längre fram.

Kunder får detaljerade rapporter med handlingsbara rekommendationer, vilket säkerställer tillverkningsbarhet från dag ett.

Lager 2: Inspektion av inkommande material

Alla råvaror – inklusive BGA-komponenter – inspekteras vid ankomst. Vi kontrollerar:

- Datumkoder och fuktkänslighetsnivåer (MSL)

- Fysisk skada eller deformationer

- Paketskevhet med optiska profilometrar

- Intyg om överensstämmelse (CoC) och partispårbarhet

- Förpackningens integritet

Komponenter klassificerade som MSL3 eller högre flyttas omedelbart till torrlagring med luffuktighet under 10 % RH.

Lager 3: In-Line Processövervakning

Över hela monteringslinjen övervakar automatiserade system kontinuerligt nyckelvariabler:

- SPI-resultat för avvikelse i pastavolym

- Data om placeringsförskjutning från visionsystem

- Efterlevnad av återflödesprofil (med varningar för anomalier)

- Transportbandshastighet och miljöförhållanden

Varje parameter utanför fördefinierade gränser utlöser ett omedelbart stopp och utredning av grundorsaken.

Lager 4: Sluttest och validering

Efter montering genomgår varje kort funktionstester skräddarsydda för dess applikation. För BGA-tunga mönster integrerar vi ytterligare verifieringssteg:

- Flygande sond eller spikbäddstest för anslutning

- Boundary scan (JTAG) för oåtkomliga noder

- Burn-in-test vid förhöjda temperaturer

- Miljöstress-screening (ESS) inklusive termisk cykling och vibration

Kombinerat med AXI-resultat skapar detta en fullständig bild av produkthälsan.

Du kan lära dig mer om vår 6-stegs kvalitetskontrollprocess som säkerställer nollfelsleverans i alla projekt.

Bästa praxis för framgångsrik BGA-implementering

Medan tillverkare spelar en avgörande roll, kan designers och ingenjörer påverka BGA-framgången avsevärt genom genomtänkta designval. Här är viktiga bästa praxis:

Optimera padmönster enligt IPC-standarder

Följ alltid riktlinjerna i IPC-7351B för att skapa padmönster. För NSMD-kuddar (rekommenderas för de flesta BGA), säkerställ:

- Kopparpaddiameter = 0,3–0,5 × pitch

- Lödmasköppning något större än koppar för att möjliggöra vätning

- Tillräckligt avstånd för att förhindra bryggning

Undvik överdrivet stora kuddar, vilket ökar risken för tombstoning och ojämn vätning.

Använd Via-in-Pad strategiskt

Vias placerade inuti BGA-kuddar hjälper till att dirigera spår med hög densitet – men de måste vara ordentligt pläterade och fyllda för att förhindra att löd sugs in i hålet.

Rekommenderat tillvägagångssätt:

- Pläterade och fyllda vias med icke-ledande epoxi

- Täckta (tented) med lödmask

- Undvik öppna vias om de inte är återfyllda

Detta förhindrar hålrum och säkerställer konsekvent bildande av lödfog.

Implementera korrekt värmehantering

Högeffekts-BGA genererar betydande värme. Införliva:

- Interna termiska plan anslutna till BGA-jordarrayen

- Termiska vias under mittkudden (om tillämpligt)

- Kylflänsar eller termiska gränssnittsmaterial (TIM)

Säkerställ tillräckligt luftflöde i det slutliga höljet för att avleda värme effektivt.

Planera för testbarhet och felsökning

Med många signaler oåtkomliga under BGA, planera teståtkomst tidigt:

- Inkludera JTAG-huvuden eller boundary-scan-kedjor

- Lägg till testpunkter för kritiska strömskenor och klockor

- Överväg boundary-scan-kompatibla IC när det är möjligt

Samarbeta med din tillverkare av PCB-montering under layouten för att säkerställa testtäckning.

Fallstudie: High-Density FPGA BGA-montering för industriell automation

Kund: Europeisk OEM av industriella styrenheter

Utmaning: Montera en 1 152-kulors FPGA (0,8 mm pitch) på ett 12-lagers HDI PCB med strikta tidsbegränsningar

Krav: Noll defekter, full spårbarhet, utökad driftstemperatur (-40°C till +85°C)

Lösning implementerad av SUNTOP:

- Genomförde gemensam DFM-session med klienten för att validera stack-up, via-design och impedanskontroll

- Tillverkade laserborrade mikrovias med fylld och täckt konstruktion

- Applicerade precisionsutskriven lödpasta med hjälp av en 4-mil elektroformad stencil

- Placerade FPGA med Siemens SX7 med dubbel kamerajustering

- Körde anpassad återflödesprofil med kväveatmosfär för att minska oxidation

- Utförde 3D AXI-inspektion med automatisk hålrumskartläggning och rapportering

- Applicerade kapillär underfill för förbättrad mekanisk tillförlitlighet

- Körde 72-timmars burn-in-test följt av funktionell verifiering

Resultat:

- Första gången avkastning: 99,8 %

- Noll returer från fältet efter 18 månaders driftsättning

- Kunden utökade partnerskapet till att omfatta fullständiga nyckelfärdiga PCBA-tjänster

Detta projekt exemplifierar hur kombinationen av avancerade funktioner med disciplinerade BGA-lösningar leder till framgång i den verkliga världen.

Välja rätt partner för PCB-montering för BGA-projekt

Inte alla kontraktstillverkare är lika utrustade för att hantera BGA-montering. När du utvärderar partners, fråga:

- Har de dedikerade AXI-system?

- Profileras och kalibreras deras återflödesugnar regelbundet?

- Kan de tillhandahålla bevis på framgångsrika BGA-projekt?

- Vilka alternativ för underfill och omarbetning erbjuder de?

På SUNTOP Electronics är vi stolta över transparens, kapacitet och kundsamarbete. Med årtionden av erfarenhet av komplex PCB-montering, har vi utvecklat ett rykte för att lösa svåra problem – särskilt de som involverar täta, höghastighets- eller verksamhetskritiska kort.

Vi betjänar industrier som sträcker sig från telekommunikation till medicintekniska produkter, och följer alltid de högsta kvalitetsstandarderna. Läs mer om de industrier som betjänas av PCB-tillverkaren för att se om vi matchar din sektor.

Slutsats: Bemästra BGA-montering genom expertis och teknik

BGA-teknik fortsätter att driva innovation inom elektronik – men att bemästra dess montering kräver mer än bara utrustning. Det kräver djup processkunskap, noggrann uppmärksamhet på detaljer och ett engagemang för ständig förbättring.

Från att förhindra lödbryggning till att eliminera head-in-pillow-defekter är utmaningarna vid BGA-montering många – men överkomliga. Genom att samarbeta med en erfaren tillverkare av PCB-montering som SUNTOP Electronics får du tillgång till:

- Avancerad tillverkningsinfrastruktur

- Beprövade BGA-lösningar

- Rigorösa procedurer för BGA-kvalitetskontroll

- End-to-end-stöd från design till leverans

Oavsett om du prototypar ett nytt koncept eller skalar upp produktionen, är vi här för att hjälpa dig att uppnå felfri BGA-integration.

Redo att diskutera ditt nästa projekt? Kontakta PCB-tillverkaren idag eller få en PCB-offert för din kommande BGA-baserade design.

Låt oss tillsammans bygga smartare, mindre och mer pålitlig elektronik.