Ce este fabricarea PCB? Ghid complet pentru procese și metode

Rachel Roland

În lumea hiperconectată de astăzi, aproape fiecare dispozitiv electronic se bazează pe un erou ascuns: placa de circuit imprimat (PCB). De la smartphone-uri și laptopuri la dispozitive medicale și sisteme auto, PCB-urile servesc drept coloana vertebrală a electronicii moderne. Dar v-ați întrebat vreodată cum sunt realizate aceste plăci verzi complexe? Răspunsul constă în fabricarea PCB – un proces precis, în mai multe etape, care transformă conceptele de design în circuite funcționale.

Acest ghid cuprinzător pătrunde în lumea fabricării PCB, explorând principiile sale de bază, etapele cheie și diversele metode utilizate pentru a produce totul, de la prototipuri simple la plăci complexe produse în masă. Fie că sunteți inginer, designer de produs sau pur și simplu curios despre electronică, înțelegerea acestui proces vă va oferi informații valoroase despre cum prind viață gadgeturile dumneavoastră preferate.

Vom parcurge întreaga călătorie – de la designul inițial și selecția materialelor până la testarea finală – și vom evidenția importanța creării de prototipuri PCB și mostre PCB pentru a asigura calitatea și performanța înainte de producția la scară largă.

Înțelegerea fabricării PCB: Fundația electronicii moderne

În esență, fabricarea PCB se referă la procesul de fabricare a plăcilor de circuit care susțin mecanic și conectează electric componentele electronice folosind căi conductive, pad-uri sau trasee de semnal gravate din foi de cupru laminate pe un substrat neconductiv.

Scopul fabricării PCB este de a crea platforme fiabile, durabile și eficiente pentru montarea și interconectarea pieselor electronice, cum ar fi rezistențe, condensatoare, circuite integrate (IC-uri) și conectori. Aceste plăci elimină necesitatea cablajelor voluminoase și reduc riscul conexiunilor slăbite, făcându-le indispensabile în aproape toate produsele electronice.

De ce sunt importante PCB-urile

Înainte de apariția PCB-urilor, circuitele electronice erau asamblate manual cu cablare punct-la-punct – o metodă care consuma mult timp, era predispusă la erori și vulnerabilă la scurtcircuite și defecțiuni mecanice. Introducerea PCB-urilor a revoluționat electronica permițând:

- Miniaturizarea: Componentele pot fi plasate mai aproape una de cealaltă.

- Producția în masă: Plăcile pot fi replicate cu o consistență ridicată.

- Fiabilitate sporită: Mai puține îmbinări de lipire și fire înseamnă mai puține puncte de eșec.

- Performanță îmbunătățită: Impedanță controlată și interferență electromagnetică (EMI) redusă.

Astăzi, fabricarea PCB sprijină industrii variind de la electronice de consum și telecomunicații la aerospațial, apărare și sănătate.

Pentru companiile care dezvoltă produse noi, începerea cu un prototip PCB permite inginerilor să testeze funcționalitatea, să identifice defectele de design și să optimizeze aspectul înainte de a se angaja la volume mari. În mod similar, producerea unei mostre PCB permite verificarea materialelor, a fabricabilității și a conformității cu specificațiile.

Aceste plăci din stadiul incipient sunt cruciale pentru reducerea timpului de lansare pe piață și evitarea reproiectărilor costisitoare mai târziu în ciclul de dezvoltare.

Etape cheie în procesul de fabricare PCB

Crearea unui PCB finit implică o serie de pași strict controlați, fiecare necesitând echipamente de precizie și tehnicieni calificați. Deși secvența exactă poate varia în funcție de tipul plăcii (de exemplu, o singură față, dublă față, multistrat), fluxul general rămâne consistent în majoritatea unităților de fabricare PCB.

Să explorăm fazele principale implicate în transformarea unui design digital într-o placă de circuit fizică.

Pasul 1: Design și output

Pregătirea fișierelor

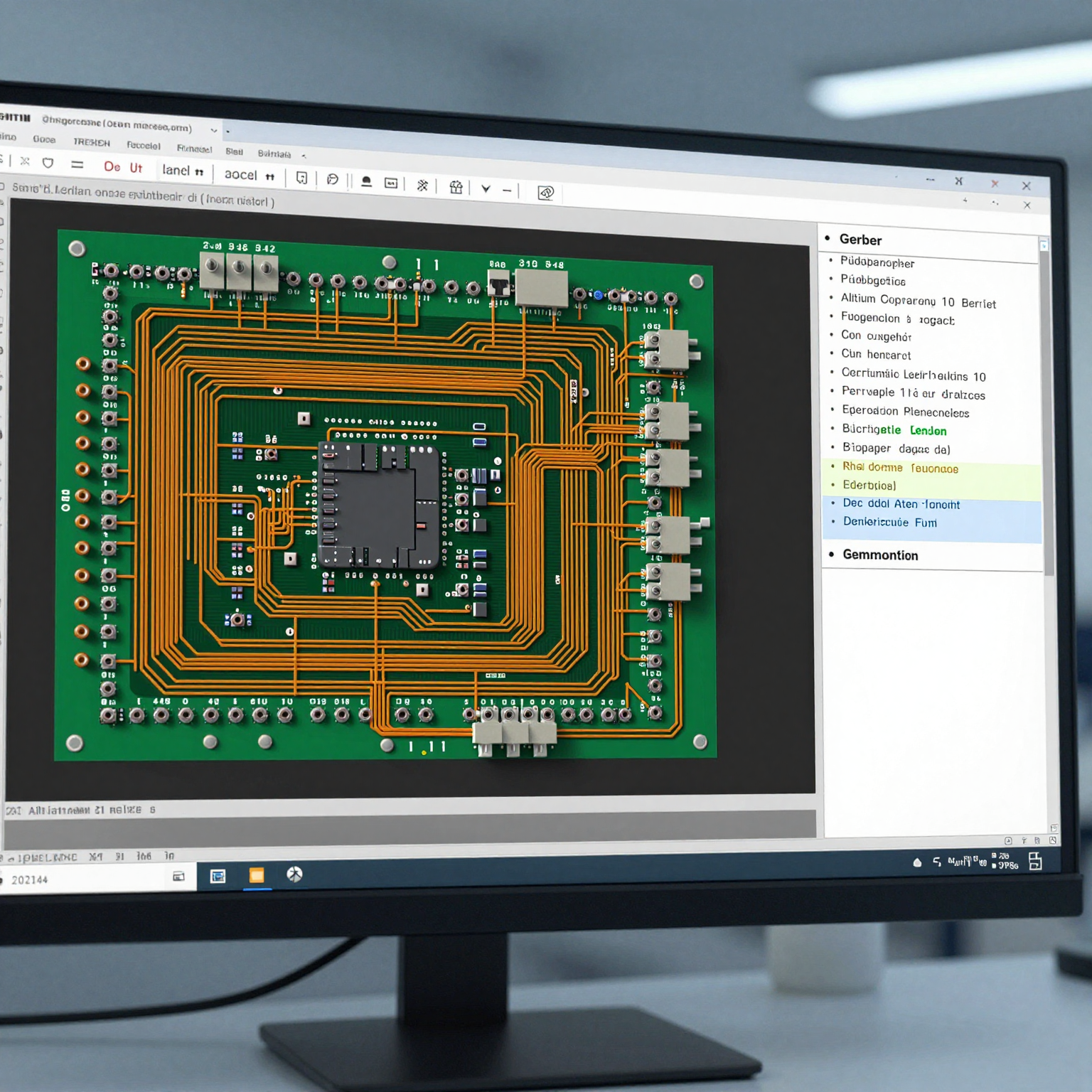

Toată fabricarea PCB începe cu un design creat folosind software de automatizare a proiectării electronice (EDA) precum Altium Designer, KiCad, Eagle sau OrCAD. Această fază include:

- Captura schematică

- Plasarea componentelor

- Rutarea conexiunilor electrice

- Verificarea regulilor de design (DRC)

Odată finalizat, designul este exportat în formate de fișiere standard din industrie utilizate de producători. Cele mai comune fișiere de output includ:

- Fișiere Gerber (.gbr): Definesc straturile de cupru, masca de lipire, serigrafia și datele de găurire.

- Fișier de găurire NC: Specifică locațiile și dimensiunile găurilor.

- Lista de materiale (BOM): Enumeră toate componentele necesare pentru asamblare.

- IPC-2581 sau ODB++: Formate de date avansate care grupează toate informațiile necesare într-un singur pachet.

Acuratețea în această etapă este critică – orice eroare în fișierele Gerber poate duce la plăci defecte. Pentru construcțiile de prototip PCB, designerii folosesc adesea versiuni simplificate ale designurilor lor finale pentru a valida rapid funcționalitatea de bază.

Producătorii efectuează de obicei o verificare Design for Manufacturability (DFM) pentru a se asigura că fișierele trimise îndeplinesc cerințele de producție. Aceasta include verificarea lățimilor traseelor, a spațierii, a dimensiunilor via și a toleranțelor de aliniere a straturilor.

Sfat Pro: Solicitați întotdeauna o verificare DFM atunci când comandați o mostră PCB, mai ales dacă lucrați cu toleranțe strânse sau designuri de înaltă densitate.

Pasul 2: Selecția materialelor și pregătirea substratului

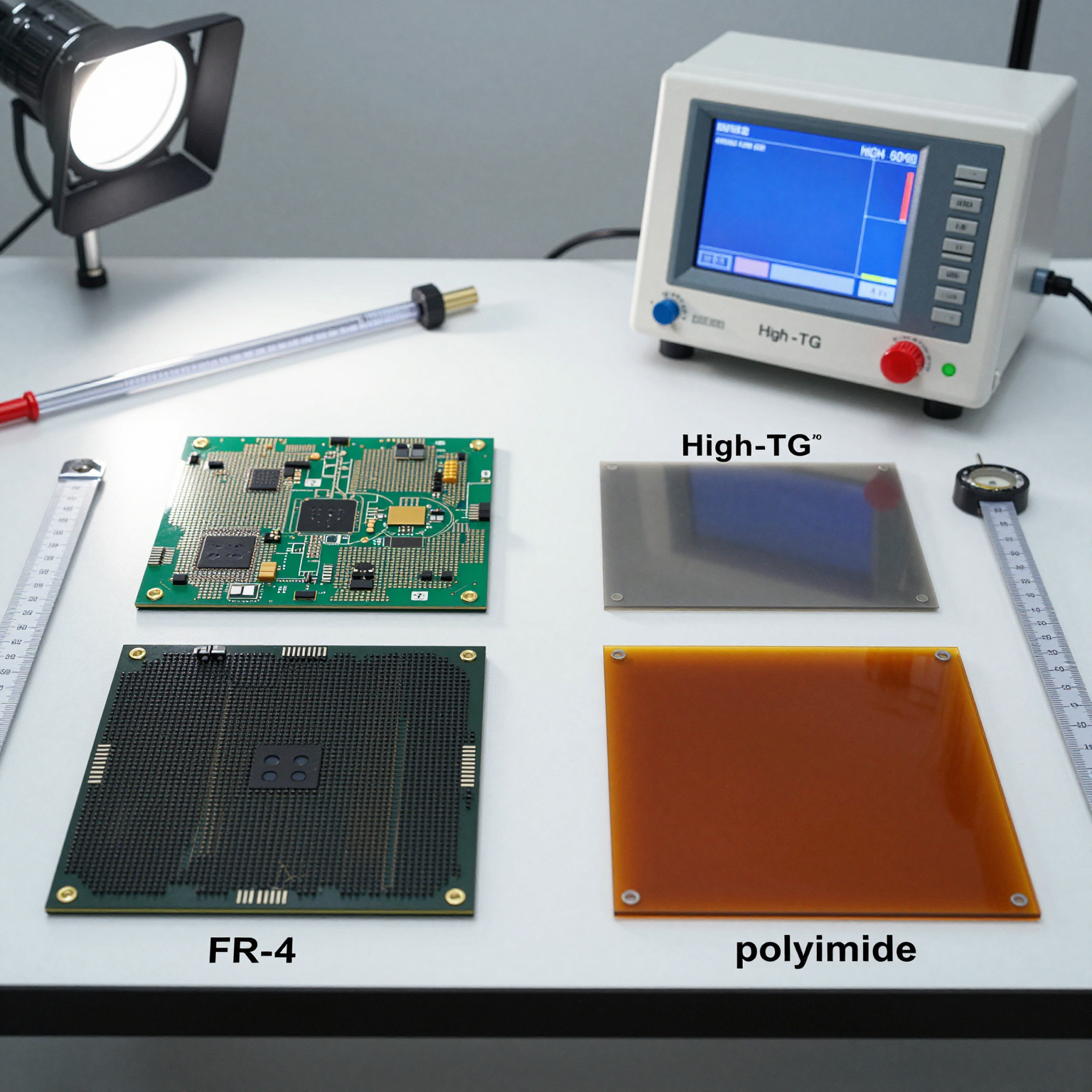

Materialul de bază al PCB-ului – cunoscut sub numele de substrat – joacă un rol vital în determinarea proprietăților electrice, termice și mecanice ale plăcii. Substraturile comune includ:

- FR-4: Laminat epoxidic armat cu sticlă, utilizat pe scară largă pentru izolația excelentă, rezistența și rentabilitatea sa.

- FR-4 cu Tg ridicat: Oferă o rezistență termică mai mare, potrivit pentru procesele de lipire fără plumb.

- Poliimidă: Utilizat în PCB-uri flexibile (flex PCB) și aplicații la temperaturi ridicate.

- Materiale Rogers: Preferate pentru circuite RF și microunde datorită pierderilor dielectrice reduse.

- Miez metalic (MCPCB): Plăci cu suport din aluminiu utilizate în iluminatul LED și electronica de putere pentru o disipare mai bună a căldurii.

Foile de material brut sunt tăiate la dimensiune pe baza eficienței utilizării panoului. Panourile au de obicei dimensiunea de 18” x 24” și conțin mai multe PCB-uri individuale aranjate într-o matrice pentru a maximiza randamentul în timpul fabricării.

Pentru plăcile multistrat, straturi suplimentare de prepreg (rășină pre-impregnată) sunt incluse între foliile de cupru pentru a lega straturile interne în timpul laminării.

Pasul 3: Placarea cu cupru și alinierea straturilor

Majoritatea PCB-urilor încep cu laminat placat cu cupru – un material de substrat care a fost pre-acoperit cu straturi subțiri de folie de cupru pe una sau ambele părți. În plăcile multistrat, straturile interioare sunt, de asemenea, modelate separat înainte de stivuire.

După placare, următorul pas este imagistica – transferul modelului circuitului pe suprafața de cupru.

Pasul 4: Imagistică și fotolitografie

Imagistica utilizează tehnici de fotolitografie similare cu cele găsite în fabricarea semiconductorilor. Iată cum funcționează:

- Un film fotosensibil numit rezist de film uscat este laminat pe suprafața de cupru.

- Filmul este expus la lumină ultravioletă (UV) printr-o fotomască care conține modelul circuitului.

- Zonele expuse se întăresc (în rezisturi pozitive), în timp ce zonele neexpuse rămân solubile.

- Placa este developată, spălând rezistul neîntărit și dezvăluind cuprul de dedesubt unde va avea loc gravarea.

Facilitățile moderne folosesc sisteme de imagistică directă cu laser (LDI) în loc de fotomăști fizice, oferind rezoluție mai mare și eliminând problemele de aliniere asociate cu măștile tradiționale. LDI este deosebit de benefic pentru plăcile HDI (Interconectare de Densitate Înaltă) și componentele cu pas fin.

În acest punct, doar traseele de cupru dorite sunt protejate de rezist; restul va fi îndepărtat în pasul următor.

Pasul 5: Gravare (Etching)

Gravarea îndepărtează cuprul nedorit de pe placă, lăsând doar căile conductive definite în design. Cel mai frecvent utilizat agent de gravare este persulfatul de amoniu sau clorura ferică, deși unii producători folosesc soluții pe bază de alcalii.

Placa este pulverizată sau scufundată într-o soluție chimică, care dizolvă cuprul expus păstrând în același timp traseele protejate. După gravare, rezistul rămas este îndepărtat, dezvăluind modelul final de cupru.

Precizia este cheia – supra-gravarea poate îngusta traseele dincolo de specificații, afectând conductivitatea și controlul impedanței. Sub-gravarea va lăsa exces de cupru, cauzând potențial scurtcircuite.

Pentru serii de prototipuri PCB, inspecția optică automată (AOI) este adesea efectuată după gravare pentru a detecta defectele din timp.

Pasul 6: Alinierea straturilor și laminarea (Doar plăci multistrat)

În PCB-urile multistrat, mai multe straturi interne gravate trebuie aliniate precis și legate împreună sub căldură și presiune. Alinierea greșită – chiar și cu o fracțiune de milimetru – poate face placa inutilizabilă.

Procesul de laminare include:

- Stivuirea straturilor interne cu foi de prepreg care acționează ca lipici.

- Plasarea foliilor de cupru deasupra și dedesubt pentru straturile exterioare.

- Presarea stivei într-o presă hidraulică la temperaturi de până la 375°F (190°C).

- Aplicarea vidului pentru a îndepărta bulele de aer și a asigura o legătură uniformă.

Tinte speciale de înregistrare (fiduciale) pe fiecare strat ajută la alinierea lor precisă înainte de presare. Sistemele automate cu raze X verifică alinierea după laminare.

Odată ce panoul multistrat rezultat s-a răcit, acesta trece la găurire.

Pasul 7: Găurirea orificiilor

Găurile sunt forate în PCB pentru a acomoda terminalele componentelor (tehnologie through-hole) sau pentru a crea via-uri care conectează electric diferite straturi.

Două tipuri principale de găuri sunt forate:

- Via-uri Through-hole: Trec prin toate straturile.

- Via-uri oarbe/îngropate (Blind/buried vias): Conectează doar anumite straturi interne (utilizate în PCB-uri HDI).

Găurirea se face cu mașini CNC echipate cu burghie din carbură cu diametru de până la 0,1 mm. Fusurile de mare viteză se rotesc la zeci de mii de rpm pentru a obține tăieturi curate fără a deteriora materialul înconjurător.

Găurirea cu laser este din ce în ce mai utilizată pentru microvia-uri (<0,15 mm), în special în plăcile HDI avansate. Laserele UV oferă precizie superioară și daune termice minime comparativ cu burghiele mecanice.

După găurire, resturile sunt îndepărtate prin „desmearing” – un tratament chimic sau cu plasmă care curăță petele de rășină de pe pereții găurii, asigurând o bună aderență în timpul placării.

Pasul 8: Placare electroless și electrolitică

Pentru a face via-urile conductive, interiorul găurilor forate trebuie acoperit cu cupru. Deoarece substratul este neconductiv, se utilizează un proces de placare în două etape:

- Depunere de cupru electroless: Un strat subțire (~0,5–1 µm) de cupru este depus chimic pe întreaga suprafață, inclusiv pe pereții găurii. Aceasta oferă o bază conductivă pentru electroplacare.

- Electroplacare: Placa este scufundată într-o baie de sulfat de cupru și expusă la un curent electric, care depune cupru suplimentar (de obicei 20–25 µm grosime) pe suprafețele expuse și în interiorul găurilor.

Acest pas asigură o conexiune electrică fiabilă între straturi. Traseele stratului exterior sunt, de asemenea, îngroșate în timpul placării, îmbunătățind capacitatea de transport a curentului.

După placare, excesul de cupru de pe straturile exterioare este îndepărtat printr-o a doua rundă de imagistică și gravare (proces subtractiv), lăsând doar modelul circuitului intenționat.

Pasul 9: Aplicarea măștii de lipire

Masca de lipire (cunoscută și sub numele de solder resist) este un strat polimeric protector aplicat pentru a preveni oxidarea, coroziunea și scurtcircuitele neintenționate în timpul lipirii.

Culorile comune includ verde, roșu, albastru, negru și alb, verdele fiind cel mai popular datorită contrastului său cu cuprul și ușurinței de inspecție.

Metodele de aplicare includ:

- Liquid Photoimageable Solder Mask (LPISM): Cea mai comună; aplicată prin acoperire tip perdea sau serigrafie, apoi expusă și developată ca fotorezistul.

- Dry Film Solder Mask: Mai puțin comună; laminată pe placă.

Deschiderile în mască expun pad-urile pentru montarea componentelor și lipire. Via-urile pot fi, de asemenea, acoperite (tented), astupate sau lăsate deschise, în funcție de nevoile de design.

Întărirea corectă este esențială – măștile insuficient întărite se pot desprinde, în timp ce măștile supra-întărite devin casante.

Pasul 10: Serigrafie (Silkscreen)

Serigrafia (sau legenda) adaugă etichete citibile de om pe placă, cum ar fi identificatorii componentelor (R1, C2), indicatori de polaritate, logo-uri și simboluri de avertizare.

Deși realizată în mod tradițional prin imprimare cu jet de cerneală sau serigrafie, mulți producători moderni folosesc imprimarea directă a legendei (DLP) pentru o mai mare acuratețe și durabilitate.

Deși serigrafia nu afectează performanța electrică, joacă un rol vital în asamblare, depanare și service pe teren.

Notă: Pe plăcile de înaltă densitate, serigrafia poate fi minimizată sau omisă pentru a evita interferența cu componentele mici.

Pasul 11: Aplicarea finisajului de suprafață

Pasul final în fabricarea PCB-ului gol este aplicarea unui finisaj de suprafață pentru a proteja pad-urile de cupru expuse de oxidare și a asigura o bună lipibilitate.

Diferite finisaje oferă niveluri variate de durată de viață, planeitate și compatibilitate cu procesele de asamblare. Opțiunile populare includ:

| Finisaj de suprafață | Descriere | Cel mai bun pentru |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Acoperă pad-urile cu aliaj de staniu-plumb sau fără plumb topit, apoi nivelat cu aer cald | Uz general, rentabil |

| HASL fără plumb | Versiune conformă RoHS a HASL | Electronice de consum |

| ENIG (Electroless Nickel Immersion Gold) | Strat barieră de nichel + strat subțire de aur | BGA-uri cu pas fin, durată de viață lungă |

| ENEPIG | Adaugă un strat de paladiu; capacitate superioară de legare a firelor | Fiabilitate ridicată, semnal mixt |

| OSP (Organic Solderability Preservative) | Acoperire organică subțire; ecologică | Prototipuri cu rotație rapidă |

| Argint/Staniu prin imersiune | Acoperiri metalice cu planeitate bună | Frecvență înaltă, suprafețe plane |

Alegerea finisajului corect depinde de cerințele aplicației, tipurile de componente și reglementările de mediu.

Pentru evaluarea mostrei PCB, ENIG sau OSP sunt adesea preferate datorită planeității și compatibilității cu asamblarea SMT.

Puteți afla mai multe despre alegerea celei mai bune opțiuni în ghidul nostru detaliat despre finisaje de suprafață PCB.

Pasul 12: Testare finală și asigurarea calității

Înainte de expediere, fiecare lot trece prin teste riguroase pentru a asigura funcționalitatea și fiabilitatea. Testele comune includ:

- Inspecție Optică Automată (AOI): Detectează defecte vizuale precum trasee lipsă, scurtcircuite sau marcaje incorecte.

- Test Electric (Flying Probe sau Bed-of-Nails): Verifică continuitatea și izolarea între rețele.

- Analiză Microsecțiune: Examinarea secțiunii transversale a via-urilor și găurilor placate.

- Test de rezistență la decojire: Asigură că aderența cuprului îndeplinește standardele.

- Test de plutire a lipiturii: Evaluează stabilitatea termică în timpul reflow-ului.

Pentru comenzile de prototip PCB, testarea flying probe este de obicei utilizată datorită costurilor mai mici de configurare. Seriile de producție în masă pot utiliza testere bed-of-nails bazate pe dispozitive pentru un randament mai rapid.

Standardele de calitate precum IPC-A-600 (acceptabilitatea plăcilor imprimate) și IPC-6012 (calificare și performanță) guvernează nivelurile acceptabile de defecte.

Un proces de control al calității în 6 pași bine documentat ajută la menținerea consistenței între loturile de producție.

Tipuri de metode de fabricare PCB

Nu toate PCB-urile sunt create egale. În funcție de complexitate, volum și aplicație, producătorii folosesc diferite metode de fabricare PCB adaptate nevoilor specifice.

1. Fabricare PCB cu o singură față

Cea mai simplă formă de fabricare PCB, plăcile cu o singură față au componente și circuite pe o singură parte a substratului.

Avantaje:

- Cost redus

- Ușor de proiectat și fabricat

- Ideal pentru electronice de bază

Dezavantaje:

- Spațiu de rutare limitat

- Nepotrivit pentru circuite complexe

Aplicații: Surse de alimentare, iluminat LED, senzori, kituri educaționale

Datorită simplității lor, versiunile de prototip PCB ale plăcilor cu o singură față pot fi adesea produse în doar câteva zile.

2. Fabricare PCB cu două fețe

PCB-urile cu două fețe au straturi conductive atât sus cât și jos, conectate prin găuri de trecere placate (PTH).

Avantaje:

- Densitate mai mare a componentelor

- Flexibilitate mai bună a rutării

- Designuri compacte posibile

Dezavantaje:

- Mai complexe decât cele cu o singură față

- Necesită aliniere precisă

Aplicații: Controale industriale, amplificatoare, instrumentație

Această metodă atinge un echilibru între cost și funcționalitate, făcând-o ideală pentru electronice de consum mid-range și validarea mostrei PCB.

3. Fabricare PCB Multistrat

PCB-urile multistrat constau din trei sau mai multe straturi conductive separate prin material izolant și legate împreună sub căldură și presiune.

Configurațiile comune includ plăci cu 4, 6 și 8 straturi, deși unele designuri avansate ajung până la 30+ straturi.

Avantaje:

- Densitate mare a circuitului

- Ecranare EMI îmbunătățită

- Distribuție mai bună a puterii

- Diafonie redusă

Dezavantaje:

- Cost mai ridicat

- Timpi de livrare mai lungi

- Fabricare și testare complexe

Aplicații: Servere, routere, sisteme de imagistică medicală, avionică

Datorită complexității lor, este necesară o analiză DFM amănunțită și o planificare atentă înainte de a produce un prototip PCB. Mulți ingineri optează pentru prototipare incrementală – începând cu versiuni mai simple înainte de scalare.

4. Fabricare PCB Rigid

PCB-urile rigide sunt fabricate din substraturi solide precum FR-4 și își mențin o formă fixă pe tot parcursul ciclului lor de viață.

Avantaje:

- Stabil mecanic

- Ușor de asamblat și construit

- Varietate largă de materiale disponibile

Dezavantaje:

- Nu se poate îndoi sau flexa

- Mai voluminoase decât alternativele flexibile

Aplicații: Calculatoare desktop, electrocasnice, ECU-uri auto

Plăcile rigide domină piața datorită fiabilității și compatibilității lor cu liniile de asamblare standard.

5. Fabricare PCB Flexibil și Rigid-Flex

PCB-urile flexibile folosesc substraturi de poliimidă sau poliester care permit îndoirea, plierea și mișcarea dinamică.

Plăcile rigid-flex combină secțiuni rigide și flexibile într-o singură unitate, ideale pentru sisteme compacte, de înaltă fiabilitate.

Avantaje:

- Economie de spațiu

- Ușoare

- Rezistente la vibrații și șocuri

- Permit ambalarea 3D

Dezavantaje:

- Cost mai ridicat

- Necesită design și manipulare specializate

Aplicații: Dispozitive portabile, telefoane pliabile, implanturi medicale, echipamente militare

Designerii ar trebui să urmeze cele mai bune practici de design PCB flexibil pentru a evita fisurile sau delaminarea.

6. Fabricare PCB HDI (Interconectare de Densitate Înaltă)

Tehnologia HDI folosește linii/spații mai fine, via-uri mai mici (inclusiv microvia-uri) și o densitate mai mare a pad-urilor de conectare pentru a împacheta mai multă funcționalitate într-un spațiu mai mic.

Caracteristici cheie:

- Stivuire și eșalonare microvia

- Via-uri oarbe și îngropate

- Laminare secvențială

Avantaje:

- Permite miniaturizarea

- Integritate mai bună a semnalului

- Transmisie mai rapidă a semnalului

Dezavantaje:

- Unelte și materiale scumpe

- Necesită control strict al procesului

Aplicații: Smartphone-uri, tablete, acceleratoare AI, dispozitive IoT

Pe măsură ce cererea pentru dispozitive mai mici și mai inteligente crește, HDI devine o piatră de temelie a fabricării PCB moderne. Citiți mai multe despre viitorul acestei tehnologii în articolul nostru despre tehnologia PCB HDI.

Rolul prototipurilor și mostrelor PCB în dezvoltare

Unul dintre cele mai critice aspecte ale fabricării PCB este capacitatea de a crea unități de prototip PCB și mostră PCB devreme în ciclul de viață al produsului.

Ce este un Prototip PCB?

Un prototip PCB este o versiune inițială a plăcii de circuit construită pentru a testa și valida designul înainte de producția în masă. Permite inginerilor să:

- Confirme funcționalitatea electrică

- Evalueze performanța termică

- Identifice probleme de aspect sau rutare

- Testeze integrarea firmware-ului și software-ului

Prototipurile sunt de obicei produse în cantități mici (1–10 unități) folosind servicii cu rotație rapidă. Soluțiile la cheie includ adesea aprovizionarea componentelor și asamblarea, livrând plăci complet funcționale în câteva zile.

Mulți producători contractuali oferă servicii express de fabricare PCB adaptate pentru prototipare, sprijinind iterațiile rapide și dezvoltarea agilă.

Ce este o Mostră PCB?

O mostră PCB este ușor diferită – se referă adesea la o unitate de pre-producție utilizată pentru a verifica fabricabilitatea, compatibilitatea materialelor și stabilitatea procesului. Spre deosebire de prototipurile axate pe funcție, mostrele se concentrează pe pregătirea pentru producție.

Mostrele pot fi utilizate pentru:

- Aprobarea clientului

- Testare de reglementare (de exemplu, FCC, CE)

- Probe pe linia de asamblare

- Validarea lanțului de aprovizionare

Ele ajută la reducerea decalajului dintre design și producția de volum, minimizând riscurile și întârzierile.

Atât etapa de prototip PCB, cât și cea de mostră PCB sunt integrale pentru reducerea costurilor de dezvoltare și accelerarea timpului de lansare pe piață.

Alegerea producătorului PCB potrivit

Selectarea unui partener competent de fabricare PCB este crucială pentru succes. Luați în considerare următorii factori:

1. Capacități tehnice

Asigurați-vă că producătorul poate gestiona specificațiile plăcii dumneavoastră:

- Număr de straturi

- Lățime/spațiere minimă a traseului

- Tipuri de via (micro, oarbe, îngropate)

- Controlul impedanței

- Materiale speciale (de exemplu, Rogers, poliimidă)

Examinați pagina lor de capacități de fabricare PCB pentru a confirma compatibilitatea.

2. Standarde de calitate

Căutați certificări precum ISO 9001, IPC-A-610, UL și conformitatea RoHS. Întrebați despre procedurile lor de testare a calității PCB și dacă urmează un proces de control al calității PCB documentat.

3. Timp de livrare

Pentru proiecte urgente, alegeți un furnizor care oferă servicii de prototip PCB cu rotație rapidă – unii livrează în doar 24 de ore.

4. Servicii de suport

Furnizorii cuprinzători oferă mai mult decât simpla fabricare. Căutați servicii integrate de asamblare PCB, aprovizionare componente electronice și management complet al lanțului de aprovizionare.

Companii precum producătorul de asamblare PCB oferă soluții la cheie de la design la livrare, simplificând întregul proces.

5. Comunicare și transparență

Comunicarea clară, suportul pentru clienți receptiv și urmărirea comenzilor în timp real îmbunătățesc colaborarea. Utilizați formularul de contactare producător PCB pentru a discuta direct detaliile proiectului dumneavoastră.

Dacă sunteți gata să mergeți mai departe, luați în considerare trimiterea unei cereri pentru a obține o cotație PCB pentru a compara prețuri și termene.

Inovații care modelează viitorul fabricării PCB

Peisajul fabricării PCB evoluează rapid, condus de progresele în știința materialelor, automatizare și inginerie digitală.

Fabrici inteligente și Industria 4.0

Fabricile moderne de PCB valorifică mașini echipate cu IoT, analize bazate pe AI și monitorizare în timp real pentru a îmbunătăți randamentul, a reduce deșeurile și a permite întreținerea predictivă.

Gemenii digitali simulează fluxurile de lucru de producție, permițând testarea virtuală înainte de fabricarea fizică.

Tehnologii de fabricare aditivă

În timp ce fabricarea PCB tradițională se bazează pe metode substractive (gravarea cuprului), procesele aditive câștigă teren. Acestea implică depunerea de cerneală conductivă doar acolo unde este necesar, reducând risipa de material și permițând noi factori de formă.

Imprimarea cu jet de cerneală și aerosol-jet permite electronice conforme pe suprafețe curbe – o frontieră interesantă pentru dispozitive purtabile și textile inteligente.

Inițiative de sustenabilitate

Preocupările de mediu împing industria către practici mai ecologice:

- Reciclarea apei în gravare și placare

- Materiale fără plumb și fără halogeni

- Echipamente eficiente energetic

- Programe de reducere a deșeurilor

Reglementări precum RoHS și REACH continuă să modeleze alegerile materialelor și protocoalele de eliminare.

Ambalare avansată și componente încorporate

Plăcile de generație următoare integrează componente pasive încorporate (rezistențe, condensatoare) și chiar IC-uri active direct în substrat. Acest lucru reduce amprenta, crește performanța și îmbunătățește securitatea.

Astfel de inovații necesită o colaborare strânsă între designeri și producători – subliniind valoarea partenerilor experimentați.

Concluzie: Stăpânirea fabricării PCB pentru succes

Înțelegerea fabricării PCB este esențială pentru oricine implicat în dezvoltarea electronică. De la conceptul inițial până la placa complet asamblată, fiecare pas al procesului contribuie la fiabilitatea, performanța și scalabilitatea produsului final.

Fie că construiți un prototip PCB simplu pentru dovada conceptului sau pregătiți o mostră PCB pentru aprobarea de reglementare, cunoașterea complexităților fabricării vă împuternicește să luați decizii informate.

Prin valorificarea metodelor moderne de fabricare PCB – inclusiv stivuirea multistrat, tehnologia HDI și finisajele avansate de suprafață – puteți crea electronice inovatoare, de înaltă performanță, care îndeplinesc cerințele pieței actuale.

Și amintiți-vă: parteneriatul cu un furnizor de încredere care oferă servicii robuste de fabricare PCB, asigurare puternică a calității și suport receptiv poate face toată diferența în aducerea viziunii dumneavoastră la viață.

Sunteți gata să începeți următorul proiect? Explorați suita noastră completă de servicii PCB sau vizitați blogul PCB nostru pentru mai multe informații tehnice.