O que é Montagem de PCB? Um Guia Completo sobre Montagem de PCB

Heros Rising

No mundo hiperconectado de hoje, quase todos os dispositivos eletrônicos dependem de uma placa de circuito impresso (PCB) para funcionar. De smartphones e laptops a dispositivos médicos e sistemas automotivos, as PCBs servem como a espinha dorsal da eletrônica moderna. Mas antes que essas placas possam alimentar nossos gadgets, elas devem passar por uma transformação crítica conhecida como Montagem de PCB (PCB Assembly).

Mas o que exatamente é Montagem de PCB e por que ela é tão importante na produção de eletrônicos confiáveis e de alto desempenho?

Este guia abrangente o conduzirá por todo o processo de Montagem de PCB, explicará os métodos de montagem mais comuns — incluindo Montagem FPC, Montagem de PCB Rígido-Flexível e Montagem HDI — e destacará as melhores práticas para garantir qualidade e eficiência. Se você é um engenheiro, designer de produtos ou simplesmente curioso sobre como os eletrônicos são feitos, este artigo lhe dará uma compreensão profunda de um dos estágios mais vitais na fabricação eletrônica.

Entendendo a Montagem de PCB: A Fundação da Eletrônica Moderna

Em sua essência, a Montagem de PCB refere-se ao processo de montagem e soldagem de componentes eletrônicos em uma placa de circuito impresso nua para criar uma unidade totalmente funcional, frequentemente referida como PCBA (Printed Circuit Board Assembly). Ao contrário de uma PCB bruta, que é apenas um substrato com traços de cobre e pads, uma PCBA completa contém resistores, capacitores, circuitos integrados (ICs), conectores e outras partes ativas e passivas que permitem que a placa execute funções específicas.

A importância de uma Montagem de PCB precisa e confiável não pode ser subestimada. Mesmo o layout de PCB mais perfeitamente projetado falhará se os componentes forem colocados incorretamente, desalinhados ou mal soldados. À medida que a demanda do consumidor empurra para dispositivos menores, mais rápidos e mais poderosos, a complexidade da Montagem de PCB aumentou drasticamente — exigindo técnicas avançadas, maquinário automatizado e rigorosos protocolos de garantia de qualidade.

Os fabricantes de eletrônicos de hoje usam uma variedade de métodos de Montagem de PCB adaptados a diferentes aplicações, requisitos de desempenho e condições ambientais. Estes incluem tecnologia de montagem em superfície (SMT), tecnologia through-hole (THT) e abordagens híbridas combinando ambas. Além disso, formas especializadas como Montagem FPC (Flexible PCB Assembly), Montagem de PCB Rígido-Flexível e Montagem HDI (High-Density Interconnect Assembly) tornaram-se essenciais para designs compactos, de alta velocidade e com restrição de espaço.

Vamos mergulhar mais fundo em cada estágio do processo de Montagem de PCB e explorar as tecnologias que moldam o futuro da fabricação eletrônica.

O Processo de Montagem de PCB Passo a Passo

Embora os detalhes possam variar dependendo do tipo de PCB e dos componentes envolvidos, o processo geral de Montagem de PCB segue uma sequência bem definida de etapas. Cada fase desempenha um papel crucial para garantir que o produto final atenda aos padrões elétricos, mecânicos e de confiabilidade.

1. Aplicação de Pasta de Solda

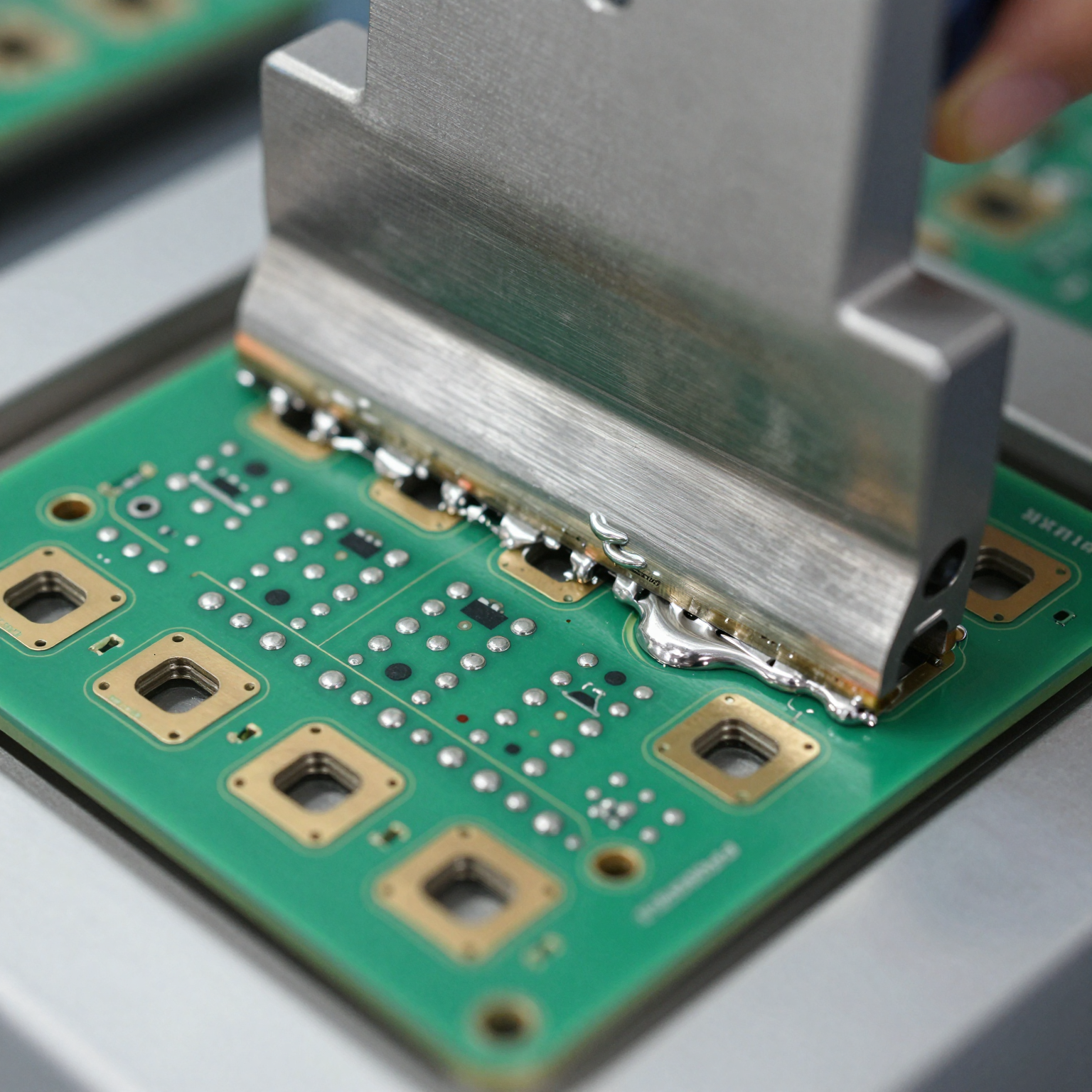

O primeiro passo na maioria das linhas modernas de Montagem de PCB é aplicar pasta de solda na superfície da placa. A pasta de solda é uma mistura pegajosa de minúsculas partículas de solda e fluxo, que ajuda a limpar superfícies metálicas durante o refluxo e garante juntas de solda fortes.

Um estêncil — tipicamente feito de aço inoxidável — é alinhado precisamente sobre a PCB. Este estêncil tem recortes correspondentes aos locais onde os componentes de montagem em superfície serão colocados. Usando um rodo, a pasta de solda é espalhada pelo estêncil, preenchendo as aberturas e depositando pequenas quantidades de pasta nos pads dos componentes na PCB.

A precisão aqui é fundamental; pouca pasta pode levar a conexões fracas, enquanto o excesso de pasta pode causar pontes entre pinos adjacentes, especialmente em componentes de passo fino. Sistemas de visão automatizados frequentemente inspecionam a pasta aplicada para verificar volume, alinhhamento e consistência antes de passar para a próxima etapa.

2. Colocação de Componentes (Pick-and-Place)

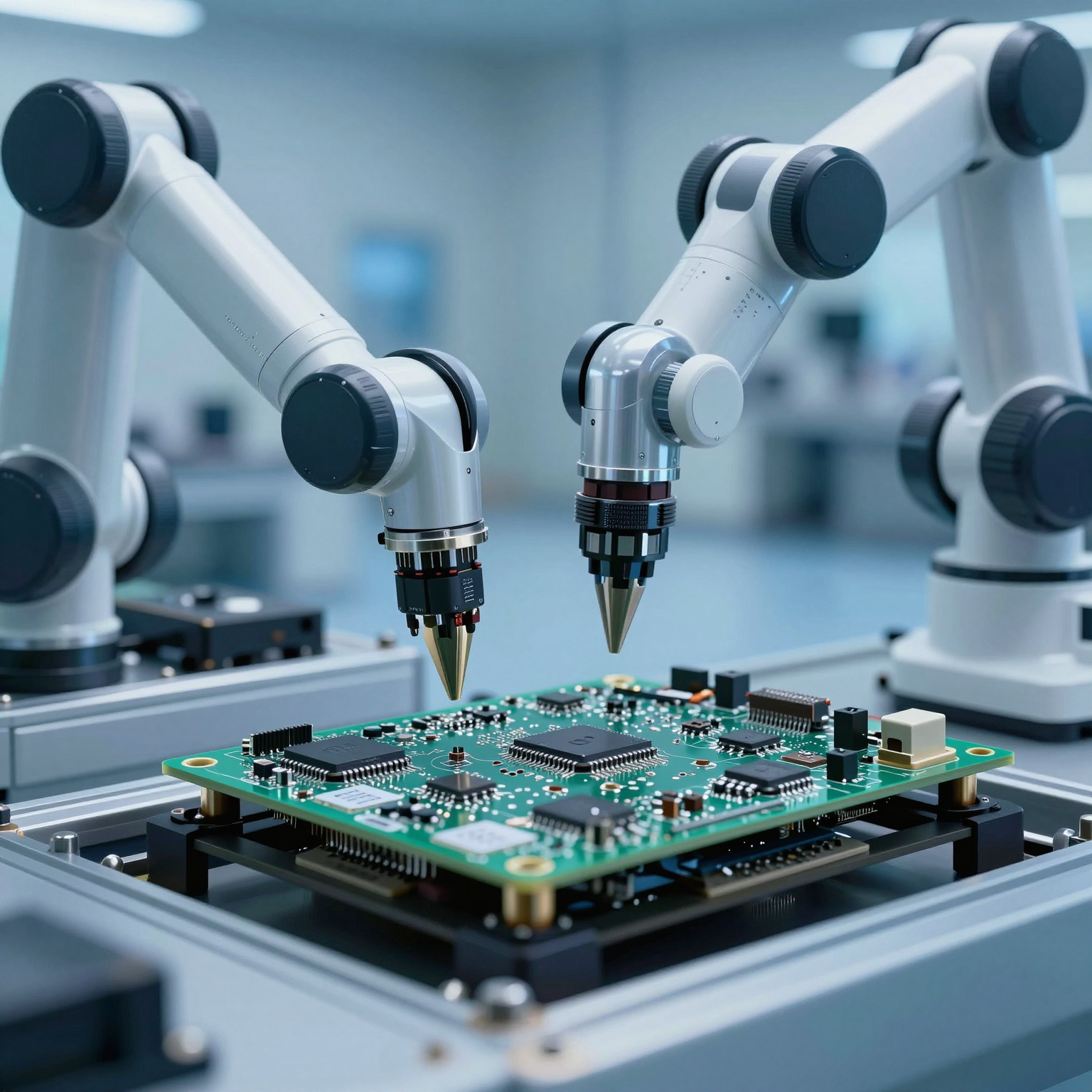

Uma vez aplicada a pasta de solda, a PCB move-se para a máquina pick-and-place — um sistema robótico de alta velocidade responsável por colocar dispositivos de montagem em superfície (SMDs) em seus pads designados.

Essas máquinas usam bicos de vácuo para pegar componentes de carretéis, bandejas ou tubos e colocá-los com precisão de nível mícron. Sistemas avançados de reconhecimento óptico garantem a orientação e alinhamento corretos lendo marcas fiduciais na PCB e comparando-as com os dados do footprint do componente dos arquivos de design (geralmente Gerber ou CAD).

O equipamento moderno de pick-and-place pode colocar dezenas de milhares de componentes por hora, tornando esta etapa altamente eficiente para produção em massa. No entanto, mesmo erros menores — como polaridade invertida em capacitores polarizados ou ICs desalinhados — podem tornar a placa não funcional, enfatizando a necessidade de programação cuidadosa e inspeção em tempo real.

3. Soldagem por Refluxo (Reflow Soldering)

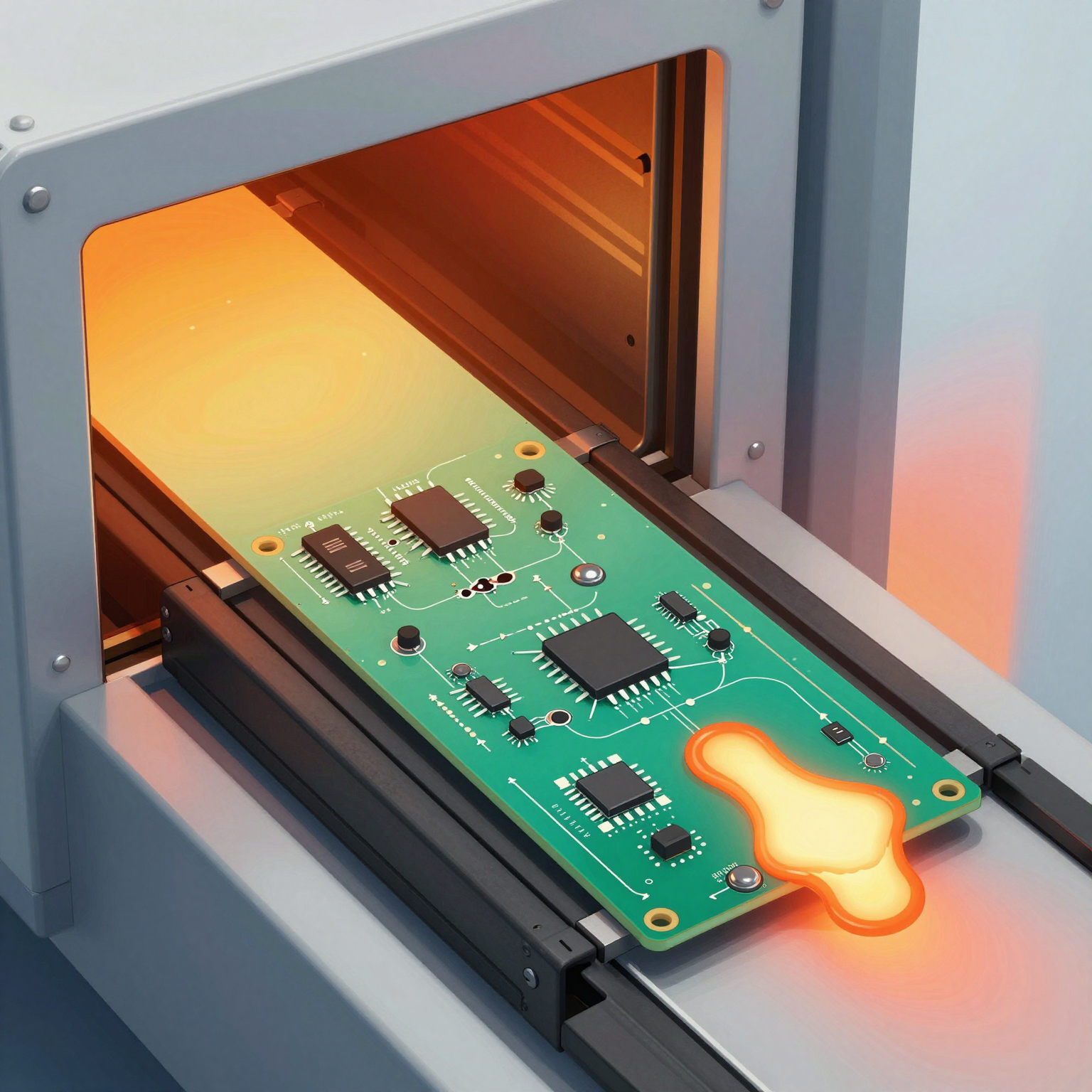

Depois que todos os componentes de montagem em superfície são colocados, a PCB entra no forno de refluxo. Aqui, a placa é gradualmente aquecida através de várias zonas de temperatura:

- Zona de Pré-aquecimento: Aumenta lentamente a temperatura da placa para evitar choque térmico.

- Zona de Imersão (Soak): Evapora solventes no fluxo e o ativa para limpar a oxidação das superfícies metálicas.

- Zona de Refluxo: Aquece a placa acima do ponto de fusão da solda (tipicamente em torno de 217°C para ligas sem chumbo), fazendo com que a pasta de solda derreta e forme ligações elétricas e mecânicas sólidas.

- Zona de Resfriamento: Resfria a placa a uma taxa controlada para solidificar as juntas de solda sem criar rachaduras ou defeitos.

O perfil térmico é crítico durante o refluxo. Um perfil impróprio pode resultar em tombstoning (onde uma extremidade de um componente levanta do pad), juntas de solda fria ou danos a componentes sensíveis ao calor. Muitos fabricantes usam termopares anexados a placas de teste para monitorar as temperaturas reais durante todo o ciclo.

4. Inserção de Componentes Through-Hole (THT)

Nem todos os componentes são de montagem em superfície. Alguns, particularmente conectores maiores, transformadores ou componentes que requerem maior resistência mecânica, são inseridos através de furos perfurados na PCB. Este método é conhecido como tecnologia through-hole (THT).

Existem duas maneiras principais de montar componentes through-hole:

- Inserção Manual: Usada para construções de baixo volume ou protótipos, onde técnicos inserem componentes à mão.

- Máquinas de Inserção Automática: Para produção de alto volume, máquinas de inserção axial e radial alimentam componentes na placa automaticamente.

Após a inserção, os terminais estendem-se através do lado inferior da placa e devem ser soldados.

5. Soldagem por Onda ou Soldagem Seletiva

Para soldar componentes through-hole, a maioria das linhas de produção usa soldagem por onda ou soldagem seletiva.

-

Soldagem por Onda: A PCB passa sobre uma onda estacionária de solda derretida. À medida que o fundo da placa entra em contato com a onda, a solda flui para cima através dos furos por ação capilar, formando juntas confiáveis. Este método é rápido e eficaz, mas não adequado para placas com componentes sensíveis de montagem em superfície já no lado inferior, pois podem ser danificados pelo calor.

-

Soldagem Seletiva: Uma alternativa mais precisa, a soldagem seletiva usa um bico controlado por robô para aplicar solda apenas em juntas through-hole específicas. Isso permite que placas de tecnologia mista (com SMT em ambos os lados e componentes THT) sejam montadas com segurança sem expor peças delicadas a calor excessivo.

Alguns sistemas avançados combinam ambos os processos em uma única linha, otimizando o rendimento e a flexibilidade.

6. Inspeção e Teste

Uma vez que todos os componentes estão soldados, a placa passa por uma série de inspeções e testes para verificar funcionalidade e qualidade.

Métodos comuns de inspeção incluem:

- Inspeção Óptica Automatizada (AOI): Usa câmeras de alta resolução e software de processamento de imagem para detectar componentes ausentes, desalinhamentos, pontes de solda, solda insuficiente e erros de polaridade.

- Inspeção por Raio-X (AXI): Especialmente importante para inspecionar juntas de solda ocultas sob componentes como Ball Grid Arrays (BGAs), onde a inspeção visual é impossível.

- Teste In-Circuit (ICT): Testa componentes individuais para verificar circuitos abertos, curtos, valores de resistência, capacitância e outros parâmetros elétricos.

- Teste Funcional (FCT): Simula condições operacionais do mundo real para garantir que a placa montada funcione conforme o pretendido.

Unidades defeituosas são marcadas para retrabalho, onde técnicos dessoldam componentes falhos e os substituem manualmente ou com ferramentas semiautomáticas.

7. Limpeza e Revestimento Final (Opcional)

Dependendo da aplicação, a PCBA acabada pode passar por limpeza para remover resíduos de fluxo, especialmente se fluxo solúvel em água foi usado. Em alguns casos, um revestimento conformal (conformal coating) — uma fina camada polimérica protetora — é aplicado para proteger a placa de umidade, poeira, produtos químicos e estresse térmico. Isso é particularmente comum em ambientes automotivos, aeroespaciais e industriais.

Com essas sete etapas concluídas, o processo de Montagem de PCB produz um módulo eletrônico totalmente funcional pronto para integração no produto final.

Agora que cobrimos o fluxo de trabalho padrão, vamos examinar algumas das técnicas especializadas de Montagem de PCB usadas em eletrônicos avançados.

Explorando Métodos Chave de Montagem de PCB

À medida que a tecnologia evolui, também evoluem as demandas colocadas sobre a Montagem de PCB. Miniaturização, velocidades mais altas, fatores de forma flexíveis e espaçamento mais apertado exigem soluções inovadoras além das placas rígidas tradicionais com componentes through-hole. Vamos explorar três tipos avançados de montagem: Montagem FPC, Montagem de PCB Rígido-Flexível e Montagem HDI.

Montagem FPC: Habilitando Designs Flexíveis e Compactos

A Montagem FPC, ou Montagem de Circuito Impresso Flexível, envolve a montagem de componentes em substratos flexíveis feitos de poliimida ou materiais semelhantes. Ao contrário das PCBs rígidas, os FPCs podem dobrar, torcer e dobrar-se, tornando-os ideais para aplicações onde o espaço é limitado ou movimento dinâmico é necessário.

Aplicações da Montagem FPC

- Dispositivos vestíveis (smartwatches, rastreadores de fitness)

- Smartphones e tablets dobráveis

- Implantes médicos e equipamentos de diagnóstico

- Sensores automotivos e sistemas de infoentretenimento

- Eletrônicos de consumo (câmeras, fones de ouvido)

Desafios na Montagem FPC

Trabalhar com circuitos flexíveis introduz desafios únicos:

- Sensibilidade de Manuseio: FPCs finos são frágeis e propensos a rasgar ou vincar durante o manuseio.

- Precisão de Registro: Manter o alinhamento durante a impressão de pasta de solda e colocação de componentes requer ferramentas especiais ou dispositivos de suporte.

- Descasamento de Expansão Térmica: A poliimida expande-se de maneira diferente da solda, aumentando o risco de falha da junta sob ciclos térmicos.

- Resistência ao Calor Limitada: Calor excessivo durante o refluxo pode deformar ou degradar o material base.

Para superar esses problemas, os fabricantes frequentemente usam reforços (patches de reforço feitos de FR4 ou metal) em áreas de montagem de componentes e empregam sistemas de manuseio de baixo estresse. Perfis de refluxo especializados com taxas de rampa mais lentas ajudam a minimizar o estresse térmico.

Apesar dos desafios, a Montagem FPC oferece liberdade de design incomparável e é cada vez mais adotada em produtos de ponta.

Interessado em aprender mais sobre design para flexibilidade? Confira nosso guia sobre melhores práticas de design de PCB flexível.

Montagem de PCB Rígido-Flexível: Combinando Força e Flexibilidade

A Montagem de PCB Rígido-Flexível funde a durabilidade de placas rígidas com a adaptabilidade de circuitos flexíveis. Essas estruturas híbridas consistem em múltiplas camadas de substratos rígidos e flexíveis laminados juntos em uma única unidade.

Essa abordagem elimina a necessidade de conectores e cabos entre placas separadas, reduzindo peso, melhorando a integridade do sinal e aumentando a confiabilidade — especialmente em ambientes severos.

Benefícios da Montagem de PCB Rígido-Flexível

- Eficiência Espacial: Ideal para gabinetes compactos como drones, equipamentos militares e dispositivos médicos portáteis.

- Confiabilidade Melhorada: Menos interconexões significam menos pontos potenciais de falha.

- Desempenho de Sinal Melhorado: Comprimentos de traço mais curtos reduzem ruído e diafonia.

- Durabilidade: Resiste à vibração e flexão repetida melhor do que placas rígidas discretas conectadas por fios.

Considerações de Montagem

A montagem de placas rígido-flexíveis apresenta complexidades adicionais:

- Registro de Camadas: Garantir alinhamento perfeito entre seções rígidas e flexíveis durante a laminação e perfuração.

- Colocação de Componentes Através de Transições: Componentes não devem ser colocados diretamente sobre regiões de dobra, a menos que especificamente projetados para isso.

- Fixação Especial: Gabaritos personalizados podem ser necessários para suportar porções flexíveis durante SMT e refluxo.

- Complexidade de Teste: Requer dispositivos de teste sofisticados devido à geometria 3D.

Devido aos custos mais altos de material e fabricação, a Montagem de PCB Rígido-Flexível é tipicamente reservada para aplicações de alta confiabilidade ou de missão crítica, onde o desempenho supera as considerações de custo.

Montagem HDI: Alimentando Dispositivos Miniaturizados de Alta Velocidade

A Montagem HDI, ou Montagem de Interconexão de Alta Densidade, representa o auge da tecnologia de PCB miniaturizada. Placas HDI apresentam linhas e espaços mais finos, vias menores (incluindo microvias), maior densidade de pads de conexão e materiais mais finos em comparação com PCBs convencionais.

Essas características tornam a Montagem HDI essencial para smartphones, tablets, aceleradores de IA e outros dispositivos de computação de alto desempenho.

Características das Placas HDI

- Microvias (tipicamente <150 µm de diâmetro)

- Vias cegas e enterradas (conectando camadas internas sem passar por toda a placa)

- Laminação sequencial (construindo camadas em estágios)

- Pacotes BGA de maior densidade de E/S (ex: passo de 0,4 mm)

Vantagens da Montagem HDI

- Fator de Forma Menor: Permite mais funcionalidade em menos espaço.

- Melhor Desempenho Elétrico: Indutância e capacitância parasitas reduzidas melhoram a integridade do sinal.

- Confiabilidade Aumentada: Caminhos de sinal mais curtos diminuem a suscetibilidade à interferência eletromagnética (EMI).

- Menor Consumo de Energia: O roteamento eficiente reduz a perda de energia.

Desafios na Montagem HDI

- Requisitos de Precisão: Características em microescala exigem estênceis de pasta de solda ultrafinos (frequentemente níquel eletroformado) e sistemas de colocação de alta visão.

- Confiabilidade de Microvias: Vazios ou rachaduras em microvias podem levar a falhas precoces sob ciclos térmicos.

- Gerenciamento Térmico: Componentes mais densos geram mais calor em espaços confinados.

- Acesso de Teste: Acesso físico limitado complica a sondagem e depuração.

Os fabricantes que lidam com Montagem HDI devem investir em equipamentos de última geração e aderir a rigorosos controles de processo. Por exemplo, perfuração a laser é usada para criar microvias, e processos de construção sequencial (SBU) permitem empilhamento multicamada complexo.

Para insights mais profundos sobre esta tecnologia, leia nosso artigo sobre tecnologia de PCB HDI.

Comparação: SMT vs Montagem Through-Hole (THT)

Duas metodologias principais dominam a Montagem de PCB: Tecnologia de Montagem em Superfície (SMT) e Tecnologia Through-Hole (THT). Embora muitas placas modernas usem uma combinação de ambas, entender suas diferenças é a chave para selecionar a abordagem certa para o seu projeto.

Tecnologia de Montagem em Superfície (SMT)

SMT envolve colocar componentes diretamente na superfície da PCB, com seus terminais soldados aos pads em vez de inseridos em furos. Tornou-se dominante na década de 1980 devido à sua compatibilidade com automação e tendências de miniaturização.

Prós da SMT:

- Suporta componentes menores (até o tamanho 01005: 0,4 mm × 0,2 mm)

- Permite montagem em dupla face

- Habilita maior densidade de componentes

- Mais rápido e mais econômico para grandes volumes

- Melhor desempenho em altas frequências devido a efeitos parasitas mais baixos

Contras da SMT:

- Menos robusto mecanicamente para componentes pesados ou frequentemente estressados

- Mais suscetível a estresse térmico e fadiga

- Requer equipamentos precisos e operadores qualificados

- Juntas de solda ocultas (ex: BGAs) requerem inspeção por raio-X

Tecnologia Through-Hole (THT)

THT antecede a SMT e envolve a inserção de terminais de componentes através de furos pré-perfurados na PCB e soldagem no lado oposto.

Prós da THT:

- Ligações mecânicas mais fortes, ideais para conectores, interruptores e transformadores

- Montagem manual e reparo mais fáceis

- Melhor dissipação de calor para componentes de potência

- Adequado para protótipos e séries de baixo volume

Contras da THT:

- Pegada maior e menor densidade de componentes

- Mais lento e mais intensivo em mão de obra

- Requer perfuração, aumentando o tempo e custo de fabricação

- Não compatível com passo ultrafino ou designs miniaturizados

Quando Usar Qual?

| Cenário | Método Recomendado |

|---|---|

| Eletrônicos de consumo de alto volume | SMT |

| Protótipos e pequenos lotes | THT ou misto |

| Ambientes severos (vibração, choque) | THT ou SMT reforçado |

| Circuitos RF de alta frequência | SMT |

| Grandes componentes de potência | THT |

| Designs com restrição de espaço | SMT ou HDI |

Muitas montagens modernas usam uma abordagem de tecnologia mista, aproveitando os pontos fortes de ambos os métodos. Por exemplo, um smartphone pode usar SMT para processadores e chips de memória enquanto incorpora alguns parafusos ou âncoras through-hole para suporte estrutural.

Para saber mais sobre como escolher entre esses métodos, veja nossa comparação detalhada sobre SMT vs montagem through-hole.

Controle de Qualidade na Montagem de PCB: Garantindo a Confiabilidade

Nenhuma discussão sobre Montagem de PCB estaria completa sem enfatizar a importância do controle de qualidade. Mesmo os processos mais avançados podem produzir unidades defeituosas se não forem devidamente monitorados e validados.

Por Que a Qualidade Importa

Uma única junta de solda defeituosa pode comprometer todo um sistema. Em indústrias críticas para a segurança como aeroespacial, automotiva e saúde, a falha não é uma opção. É por isso que os principais fornecedores de Montagem de PCB implementam programas de garantia de qualidade em vários estágios.

Defeitos Comuns na Montagem de PCB

- Pontes de solda (curtos-circuitos entre pinos adjacentes)

- Circuitos abertos (solda insuficiente ou má molhabilidade)

- Tombstoning (aquecimento assimétrico puxa uma extremidade de um componente para cima)

- Componentes mal colocados ou ausentes

- Juntas de solda fria (aparência granulada, má condutividade)

- Vazios em esferas de solda BGA

- Delaminação ou deformação devido à absorção de umidade (popcorning)

Práticas Chave de Garantia de Qualidade

-

Revisão de Design para Manufaturabilidade (DFM): Engenheiros analisam o layout da PCB antes da produção para identificar problemas potenciais como espaçamento inadequado, tamanhos de pad incorretos ou desequilíbrios térmicos.

-

Inspeção de Material de Entrada: Todas as PCBs, componentes e materiais de solda são verificados na chegada quanto à conformidade com as especificações.

-

Monitoramento de Processo: Monitoramento em tempo real do volume de pasta de solda, precisão de colocação, perfis de refluxo e características de onda de solda garante saída consistente.

-

Sistemas de Inspeção Automatizados:

- AOI detecta defeitos visíveis pós-SMT.

- AXI inspeciona juntas internas em BGAs e QFNs.

- ICT verifica continuidade elétrica e valores de componentes.

-

Controle Estatístico de Processo (SPC): Rastreia variáveis de processo ao longo do tempo para detectar tendências e prevenir desvios.

-

Triagem de Estresse Ambiental (ESS): Placas são submetidas a ciclos de temperatura, vibração e umidade para descobrir defeitos latentes.

-

Rastreabilidade e Documentação: Rastreamento completo de lote permite análise de causa raiz em caso de falhas em campo.

Uma maneira eficaz de manter a consistência é seguir uma estrutura organizada como o processo de controle de qualidade em 6 etapas, que integra verificações em todas as fases — desde materiais de entrada até o envio final.

Escolhendo o Parceiro de Montagem de PCB Certo

Selecionar um fabricante capaz de Montagem de PCB é crucial para levar seu produto ao mercado com sucesso. Procure parceiros que ofereçam:

- Experiência com sua indústria alvo (médica, automotiva, industrial, etc.)

- Capacidades avançadas em Montagem FPC, Montagem de PCB Rígido-Flexível e Montagem HDI

- Sistemas robustos de gestão da qualidade (ISO 9001, certificação IPC-A-610)

- Comunicação transparente e suporte de engenharia

- Capacidade de produção escalável (prototipagem a fabricação em larga escala)

Se você está procurando um fabricante de montagem de PCB confiável, considere visitar https://pcbassemblymfg.com/pt para explorar sua gama completa de serviços, incluindo fabricação de PCB, fornecimento de componentes eletrônicos e testes de qualidade de PCB.

Você também pode revisar suas capacidades de fabricação de PCB ou contatá-los diretamente para obter uma cotação de PCB.

Conclusão: O Futuro da Montagem de PCB

A Montagem de PCB é muito mais do que apenas anexar peças a uma placa — é uma mistura sofisticada de engenharia, automação de precisão e ciência da qualidade. À medida que os dispositivos eletrônicos continuam a diminuir em tamanho enquanto crescem em complexidade, a demanda por técnicas avançadas de montagem como Montagem FPC, Montagem de PCB Rígido-Flexível e Montagem HDI só aumentará.

De monitores de saúde vestíveis a veículos autônomos e dispositivos de borda alimentados por IA, o sucesso das inovações de amanhã depende de processos confiáveis e de alto desempenho de Montagem de PCB.

Ao entender os fundamentos — seja dominando as trocas entre SMT e through-hole, navegando pelas complexidades dos circuitos flexíveis ou garantindo um controle de qualidade rigoroso — você estará melhor equipado para projetar, especificar e fabricar produtos eletrônicos que atendam aos mais altos padrões.

Mantenha-se informado, faça parcerias com sabedoria e abrace a paisagem em evolução da fabricação eletrônica.