SMT vs. Through-Hole: Escolhendo o Método de Montagem Correto para o Seu Design de PCB

Heros Rising

SMT vs. Through-Hole: Escolhendo o Método de Montagem Correto para o Seu Design de PCB

Ao projetar uma Placa de Circuito Impresso (PCB), uma das decisões mais críticas que os engenheiros enfrentam é selecionar o método de montagem de componentes apropriado. Duas técnicas dominantes—Tecnologia de Montagem em Superfície (SMT) e Tecnologia Through-Hole (também conhecida como Plated Through-Hole ou PTH)—oferecem cada uma vantagens e limitações distintas. Na SUNTOP Electronics, como um fabricante de montagem de PCB líder, entendemos que a escolha entre esses métodos afeta não apenas a funcionalidade e a confiabilidade do seu produto final, mas também sua fabricabilidade, custo e tempo de colocação no mercado.

Neste guia abrangente, exploraremos as diferenças técnicas entre a montagem SMT e through-hole, compararemos seu desempenho em várias métricas e forneceremos orientações práticas sobre quando usar cada método. Esteja você desenvolvendo eletrônicos de consumo, controles industriais ou dispositivos médicos de alta confiabilidade, entender essas tecnologias de montagem principais o capacitará a tomar decisões informadas durante a fase de design de PCB.

Entendendo a Tecnologia de Montagem em Superfície (SMT)

O que é SMT?

A Tecnologia de Montagem em Superfície (SMT) é um método de montagem de componentes eletrônicos diretamente na superfície de uma PCB sem a necessidade de terminais passarem por orifícios. Desenvolvida na década de 1960 e amplamente adotada na década de 1980, a SMT revolucionou a fabricação de eletrônicos ao permitir placas de circuito menores, mais leves e mais densas.

Ao contrário dos componentes through-hole tradicionais, que têm terminais de fio que se estendem através de furos perfurados na placa, os componentes SMT—comumente chamados de "componentes chip"—têm terminais planos ou pequenos terminais projetados para serem soldados diretamente em pads de cobre na superfície da PCB.

Como Funciona a Montagem SMT

O processo SMT envolve várias etapas precisas:

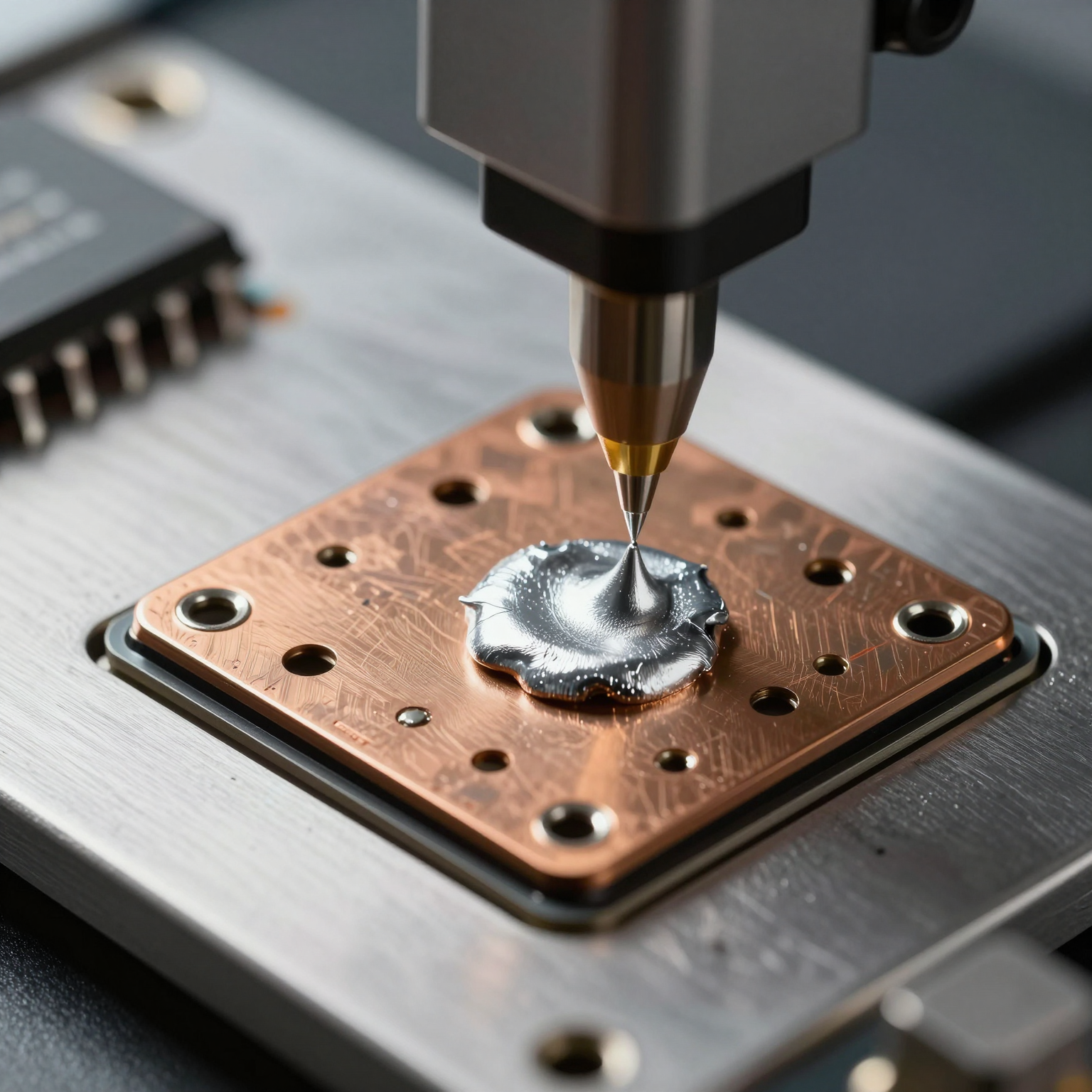

- Aplicação de Pasta de Solda: Um estêncil é alinhado sobre a PCB nua, e a pasta de solda—uma mistura de minúsculas partículas de solda e fluxo—é aplicada aos pads onde os componentes serão colocados.

- Colocação de Componentes: Usando máquinas pick-and-place de alta velocidade, os componentes SMT são posicionados precisamente nos pads revestidos com pasta.

- Soldagem por Refusão: A placa passa por um forno de refusão, onde o calor controlado derrete a pasta de solda, formando conexões elétricas e mecânicas permanentes.

- Inspeção e Teste: Inspeção Óptica Automatizada (AOI), inspeção por raios X (para juntas ocultas como BGAs) e testes funcionais garantem qualidade e confiabilidade.

Esse fluxo de trabalho automatizado permite a produção rápida de placas complexas com milhares de componentes por hora, tornando a SMT ideal para ambientes de produção em massa.

Vantagens da SMT

A SMT tornou-se o padrão na eletrônica moderna por boas razões. Seus benefícios incluem:

- Pegada Menor: Os componentes podem ser colocados em ambos os lados da placa, aumentando significativamente a densidade de componentes.

- Velocidades de Circuito Mais Altas: Terminais mais curtos reduzem a indutância e a capacitância parasitas, melhorando a integridade do sinal em altas frequências.

- Custos de Material Mais Baixos: Não há necessidade de perfurar inúmeros furos, reduzindo a complexidade e o custo de fabricação.

- Fabricação Automatizada: A alta compatibilidade com linhas de montagem automatizadas aumenta o rendimento e a consistência.

- Design Leve: Ideal para eletrônicos portáteis e vestíveis, onde tamanho e peso são críticos.

Por exemplo, smartphones, tablets e dispositivos IoT dependem quase exclusivamente da SMT devido a restrições de espaço e demandas de desempenho.

Tipos Comuns de Componentes SMT

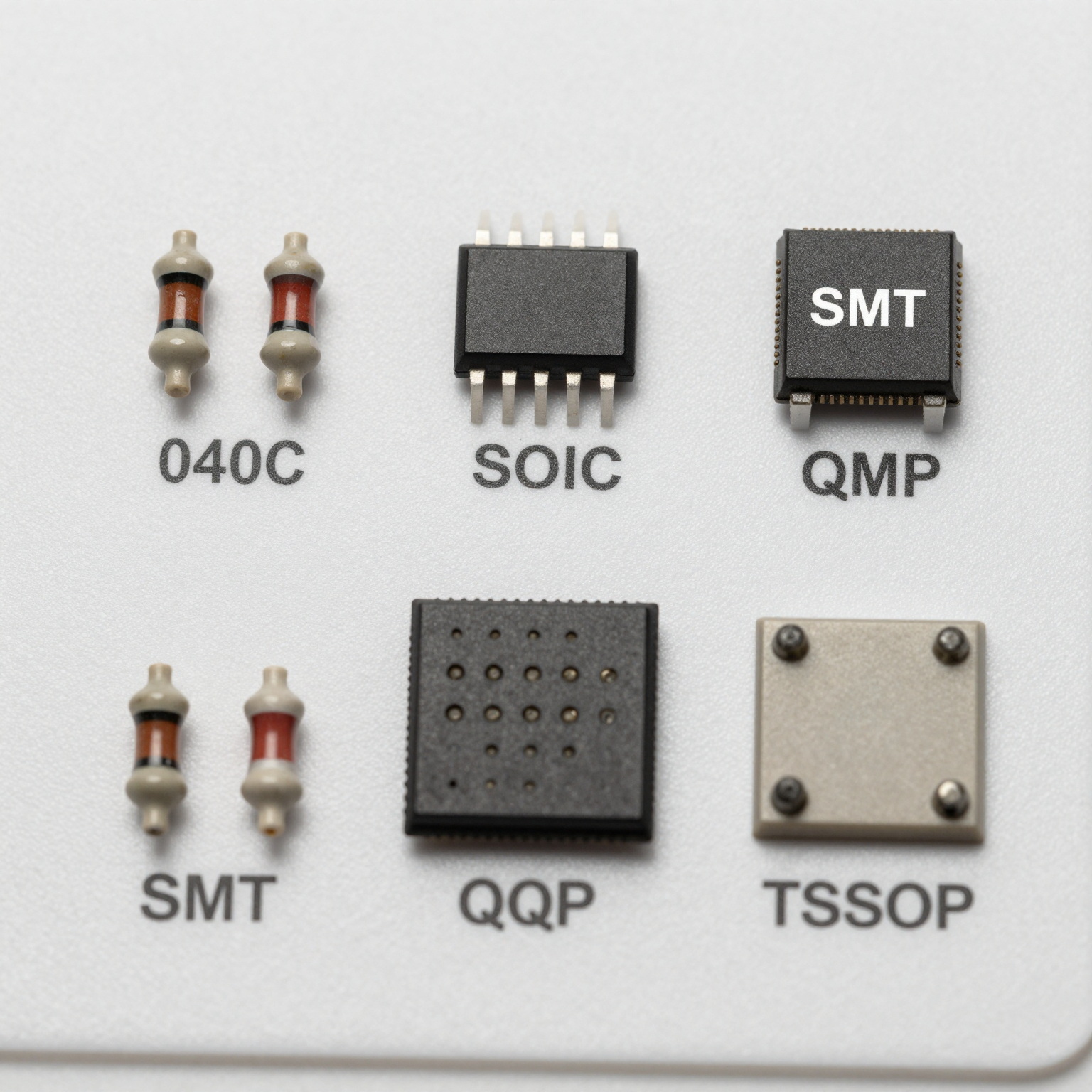

Alguns pacotes SMT típicos incluem:

- Resistores/Capacitores Chip (0402, 0603, etc.)

- Circuitos Integrados de Contorno Pequeno (SOIC)

- Quad Flat Packages (QFP)

- Ball Grid Arrays (BGA)

- Thin Shrink Small Outline Packages (TSSOP)

Esses componentes permitem funcionalidade avançada em formatos compactos, apoiando a inovação em IA, 5G e computação de borda.

Você Sabia? Mais de 75% de todas as PCBs produzidas hoje usam SMT exclusivamente ou em combinação com a tecnologia through-hole.

Explorando a Tecnologia Through-Hole (PTH)

O que é Through-Hole ou Plated Through-Hole (PTH)?

A tecnologia Through-hole, frequentemente referida como Plated Through-Hole (PTH), envolve a inserção de terminais de componentes através de orifícios pré-perfurados na PCB e, em seguida, soldá-los no lado oposto. Esse método era o padrão da indústria antes do surgimento da SMT e permanece relevante em aplicações que exigem ligações mecânicas robustas.

Cada furo é revestido com cobre para estabelecer conexões elétricas entre as camadas, daí o termo "plated through-hole". Os componentes usados neste método são tipicamente do tipo terminal axial ou radial, como capacitores eletrolíticos, transformadores e conectores.

Como Funciona a Montagem PTH

O processo de montagem PTH inclui:

- Perfuração de Furos: A perfuração de precisão cria orifícios correspondentes às localizações dos terminais dos componentes.

- Revestimento: O revestimento de cobre químico garante a condutividade através das paredes da via.

- Inserção de Componentes: Os terminais são inseridos manualmente ou por meio de máquinas de inserção automática.

- Soldagem por Onda: A placa passa sobre uma onda de solda derretida

, que molha os terminais expostos e os pads, criando juntas de solda fortes. 5. Retrabalho e Inspeção Manual: Devido às taxas de automação mais baixas, verificações e correções manuais são frequentemente necessárias.

Embora mais lento que a SMT, o PTH oferece durabilidade incomparável em ambientes adversos.

Vantagens dos Componentes Through-Hole

Apesar de ser mais antigo, o PTH continua a desempenhar papéis vitais devido aos seus pontos fortes únicos:

- Força Mecânica Superior: Os componentes são ancorados fisicamente através da placa, tornando-os resistentes a vibrações, choques e estresse térmico.

- Manuseio de Alta Potência: Terminais maiores e melhor dissipação de calor permitem que as peças PTH gerenciem correntes e tensões mais altas.

- Facilidade de Prototipagem e Reparo: Ideal para breadboard e soldagem manual durante as fases de desenvolvimento.

- Conexões Confiáveis: Juntas de solda fortes minimizam o risco de falha em sistemas de missão crítica.

Indústrias como aeroespacial, defesa, automotiva e maquinário pesado ainda dependem fortemente do PTH para fontes de alimentação, relés e conectores reforçados.

Aplicações Comuns de PTH

Exemplos de componentes mais adequados para montagem through-hole incluem:

- Transistores de Potência e MOSFETs

- Grandes Capacitores Eletrolíticos

- Transformadores e Indutores

- Blocos de Terminais e Pin Headers

- Conectores de Alta Contagem de Pinos

Esses componentes se beneficiam do suporte estrutural fornecido pela passagem de terminais através da placa.

Principais Diferenças Entre SMT e Through-Hole (PTH)

Para ajudá-lo a decidir qual método é adequado para o seu projeto, vamos comparar SMT e PTH em vários parâmetros-chave.

1. Tamanho e Densidade

| Parâmetro | SMT | PTH |

|---|---|---|

| Tamanho do Componente | Ultra-pequeno (ex: chips 0201) | Componentes maiores, com terminais |

| Uso de Espaço na Placa | Mínimo; permite colocação em dois lados | Requer mais espaço devido a folgas de furos |

| Densidade de Componentes | Muito alta | Moderada a baixa |

A SMT permite a miniaturização essencial para a eletrônica de consumo moderna. Por exemplo, uma única placa-mãe de smartphone pode conter mais de 1.000 componentes SMT em uma área de menos de 100 cm quadrados.

2. Desempenho Elétrico

| Parâmetro | SMT | PTH |

|---|---|---|

| Integridade do Sinal | Excelente em altas frequências devido a caminhos mais curtos | Terminais mais longos aumentam a indutância, afetando o desempenho de RF |

| Efeitos Parasitas | Baixos | Mais altos devido ao comprimento do terminal |

| Controle de Impedância | Mais fácil de obter com roteamento de traço controlado | Mais desafiador, pois os terminais dos componentes agem como antenas |

Para circuitos digitais de alta velocidade e aplicações de RF, a SMT é claramente superior. Engenheiros que trabalham em módulos 5G ou roteadores Wi-Fi 6E devem priorizar a SMT para manter a fidelidade do sinal.

3. Confiabilidade Mecânica

| Parâmetro | SMT | PTH |

|---|---|---|

| Resistência à Vibração | Boa com underfilling adequado | Excelente devido à ancoragem através da placa |

| Resistência ao Ciclo Térmico | Moderada; depende do design da junta | Alta; lida bem com expansão/contração repetida |

| Tolerância a Choque | Menor, a menos que reforçada | Superior; ideal para equipamentos de grau militar |

Na eletrônica automotiva sob o capô ou aviônica, onde prevalecem condições extremas, o PTH geralmente permanece a escolha preferida, apesar das desvantagens de tamanho.

4. Considerações de Custo

| Parâmetro | SMT | PTH |

|---|---|---|

| Custo de Fabricação | Mais baixo (menos/nenhum furo perfurado) | Mais alto (perfuração aumenta o tempo e o desgaste) |

| Custo de Montagem | Mais baixo em escala (automatizado) | Mais alto (trabalho manual ou insersores especializados) |

| Custo de Ferramental | Moderado (estênceis, alimentadores) | Alto (brocas, gabaritos de solda por onda) |

| Custo de Retrabalho | Moderado a alto (especialmente BGA) | Mais baixo (acesso e dessoldagem mais fáceis) |

Enquanto a SMT vence na produção em volume, o PTH pode ser mais econômico para protótipos de baixo volume ou cenários de reparo.

5. Velocidade de Produção e Escalabilidade

| Parâmetro | SMT | PTH |

|---|---|---|

| Velocidade de Colocação | Milhares de componentes por hora | Centenas por hora |

| Nível de Automação | Linhas totalmente automatizadas possíveis | Automação parcial; muitas vezes configurações híbridas |

| Adequação para Produção em Massa | Excelente | Limitada |

Linhas SMT modernas podem popular e soldar uma placa completa em minutos, enquanto a montagem PTH requer etapas adicionais de manuseio e processamento.

Abordagens Híbridas: Combinando SMT e PTH

Na prática, muitas PCBs usam uma abordagem de tecnologia mista—aproveitando os pontos fortes de SMT e PTH. Essa estratégia híbrida permite que os designers otimizem desempenho, confiabilidade e custo simultaneamente.

Por Que Usar Ambos os Métodos?

Considere uma Unidade de Fonte de Alimentação (PSU):

- CIs de Controle, Resistores e Capacitores são montados usando SMT para compactação e velocidade.

- Indutores de alta corrente, retificadores de ponte e blocos terminais usam PTH para estabilidade térmica e mecânica.

Ao combinar ambos, os engenheiros alcançam uma solução equilibrada que atende aos requisitos elétricos, ambientais e econômicos.

Desafios de Fabricação na Montagem Mista

Produzir placas híbridas introduz complexidades logísticas:

- Processamento Sequencial: As placas normalmente passam primeiro pela SMT, seguidas pelo PTH.

- Gerenciamento Térmico: As temperaturas de refusão para SMT não devem danificar os componentes PTH já instalados.

- Fixação Adesiva: Para evitar que peças SMT caiam durante a soldagem por onda, adesivos podem ser usados para prendê-las antes do processamento PTH.

Na SUNTOP Electronics, nossos serviços de montagem de PCB flexíveis se adaptam a construções de tecnologia mista com fluxos de trabalho otimizados que garantem rendimento e confiabilidade.

Exemplo do Mundo Real: Controlador de Motor Industrial

Um controlador de motor industrial pode incluir:

- Microcontrolador e Lógica → SMT

- Gate Drivers e Optoacopladores → SMT

- Relés de Potência e Transistores com Dissipadores → PTH

- Terminais de Entrada/Saída CA → PTH

Essa mistura garante controle preciso enquanto suporta altas cargas de corrente e vibrações do chão de fábrica.

Fatores que Influenciam a Escolha Entre SMT e PTH

Escolher o método de montagem correto não é apenas uma questão de preferência—é uma decisão estratégica de engenharia influenciada por vários fatores.

1. Ambiente de Aplicação

Ambientes adversos exigem construção robusta:

- Militar/Aeroespacial: Prefere PTH para resistência a choques.

- Eletrônica de Consumo: Favorece SMT por tamanho e custo.

- Dispositivos Médicos: Frequentemente combinam ambos para confiabilidade e miniaturização.

- Automotivo: Usa SMT para ECUs, PTH para sensores do compartimento do motor.

Testes de qualificação ambiental (ex: MIL-STD-810, ISO 16750) orientam as escolhas de material e montagem.

2. Requisitos de Potência

Circuitos de alta potência geram calor e precisam de conexões estáveis:

- Abaixo de 1A: SMT suficiente

- Acima de 5A: PTH recomendado ou Híbrido com dissipadores

Vias térmicas e derramamentos de cobre podem melhorar a dissipação de calor SMT, mas a ancoragem física permanece vital para grandes dispositivos de potência.

3. Frequência e Velocidade do Sinal

Para designs Analógicos e de RF:

- Frequências > 100 MHz: SMT preferido

- Digital de Alta Velocidade (USB 3.0, PCIe): SMT obrigatório

- Sinais de Controle de Baixa Frequência: PTH aceitável

O casamento de impedância e as trilhas de impedância controlada são mais fáceis de implementar com componentes SMT.

4. Volume e Escala de Produção

- Protótipos e Baixo Volume (<100 unidades): PTH mais fácil para montagem manual

- Volume Médio (100–10k unidades): Híbrido ou SMT com PTH seletivo

- Alto Volume (>10k unidades): SMT domina devido à eficiência

Investimentos em ferramentas favorecem a SMT em grandes execuções, enquanto a simplicidade de configuração beneficia o PTH em pequenos lotes.

5. Ciclo de Vida e Necessidades de Manutenção

Produtos que devem ser reparados em campo se beneficiam do PTH:

- Fusíveis, conectores ou interruptores substituíveis em campo

- Kits educacionais e eletrônicos DIY

- Atualizações de sistemas legados

Componentes SMT, especialmente micro BGAs, são difíceis de substituir sem ferramentas especializadas.

Dicas de Design para Otimizar a Seleção de SMT e PTH

Um design de PCB eficaz começa com a consideração precoce da metodologia de montagem. Aqui estão dicas acionáveis para orientar sua escolha.

1. Comece com Diagramas de Blocos Funcionais

Divida seu circuito em blocos funcionais:

- Estágio de Potência → provável PTH

- Processamento Digital → definitivamente SMT

- Interface/Conectividade → avaliar com base no tipo de conector

Esse pensamento modular simplifica a análise de compensações.

2. Priorize a Disponibilidade de Componentes

Verifique as folhas de dados dos componentes para opções de pacote:

- Muitos CIs agora vêm apenas em QFN ou BGA (apenas SMT).

- Algumas peças legadas existem apenas no formato DIP (Dual In-line Package).

Evite projetar em torno de componentes obsoletos apenas PTH, a menos que seja necessário.

3. Planeje para Testabilidade

Certifique-se de que os pontos de teste sejam acessíveis:

- Os pads de teste SMT devem ter ≥0,9 mm de diâmetro

- Evite colocar componentes PTH onde eles bloqueiem o acesso da sonda

Projete para testes em circuito (ICT) e boundary scan (JTAG) desde o início.

4. Considere o Gerenciamento Térmico

Para componentes de dissipação de energia:

- Use vias térmicas sob os pads SMT

- Forneça área de cobre adequada

- Para calor muito alto, considere PTH com dissipadores externos

Ferramentas de simulação como FEA térmico ajudam a prever pontos quentes.

5. Colabore Cedo com Seu Fabricante

Envolva seu fabricante de montagem de PCB durante a fase de design. Na SUNTOP Electronics, oferecemos revisões de design para fabricabilidade (DFM) para detectar possíveis problemas antes da produção.

Armadilhas comuns que identificamos:

- Pegadas desalinhadas

- Barragens de máscara de solda insuficientes

- Marcas de polaridade ausentes

- Espessura de estêncil errada

O feedback antecipado economiza tempo e dinheiro.

Tendências Futuras: Para Onde SMT e PTH Estão Indo?

A evolução tecnológica continua a moldar o cenário da montagem de PCB.

A Miniaturização Impulsiona a Inovação SMT

As tendências incluem:

- Componentes de passo ultra-fino (espaçamento de 0,3 mm)

- Wafer-Level Packaging (WLP)

- Componentes embutidos dentro das camadas do substrato

Placas HDI (High-Density Interconnect) integram cada vez mais componentes passivos sob CIs, impulsionando ainda mais as capacidades da SMT.

Saiba mais sobre as tendências da próxima geração em nosso artigo sobre tecnologia PCB HDI.

Consolidação de Nicho PTH

Embora esteja diminuindo no uso mainstream, o PTH mantém fortalezas em:

- Sistemas de Alta Tensão (industrial, energia)

- Equipamentos de Comunicação Reforçados

- Manutenção de Infraestrutura Legada

Novos materiais como epóxis condutores podem eventualmente complementar ou substituir algumas aplicações PTH, mas a obsolescência total é improvável no futuro próximo.

Técnicas Híbridas Emergentes

Inovações como:

- Robôs de Soldagem Seletiva para PTH após SMT

- Estações de Retrabalho Assistidas por Laser

- Integração de Revestimento Conformal

melhoram a confiabilidade e escalabilidade de placas híbridas.

Além disso, os avanços no sourcing de componentes eletrônicos e na resiliência da cadeia de suprimentos ajudam os fabricantes a se adaptarem rapidamente à escassez de peças—uma preocupação crescente pós-pandemia.

Por Que Fazer Parceria com a SUNTOP Electronics?

Na SUNTOP Electronics, nos especializamos em fornecer soluções de PCB de alta qualidade e confiáveis, adaptadas às suas necessidades específicas. Como um fabricante de montagem de PCB confiável, oferecemos serviços de ponta a ponta—desde o conceito inicial e suporte ao design de PCB até a produção e testes em grande escala.

Nossas capacidades incluem:

- Linhas SMT avançadas com montadores multi-cabeça

- Soldagem por onda seletiva para componentes PTH

- Serviços completos de QA, incluindo AOI, raios X e testes funcionais

- Protocolos abrangentes de teste de qualidade de PCB

Aderimos aos padrões IPC-A-610 Classe 2 e Classe 3, garantindo que cada placa atenda a rigorosos critérios de desempenho.

Esteja você construindo um protótipo ou lançando uma linha de produtos global, nossa equipe fornece orientação especializada na escolha do método de montagem ideal—SMT, PTH ou Híbrido—para atender aos seus objetivos técnicos e comerciais.

Pronto para dar vida ao seu próximo projeto? Obtenha uma cotação de PCB hoje e descubra como a SUNTOP Electronics pode apoiar sua jornada de inovação.