Processo de Controle de Qualidade em 6 Etapas

David Lee

Por que o Controle de Qualidade é Importante na Fabricação de PCB

Antes de mergulhar nos detalhes do nosso processo de 6 etapas, é essencial entender por que o controle de qualidade é tão crítico na fabricação de PCB e montagem de PCB.

Uma placa de circuito impresso serve como o sistema nervoso de qualquer dispositivo eletrônico. Ela conecta componentes elétrica e mecanicamente, permitindo que tudo, de smartphones a satélites, funcione corretamente. No entanto, devido a designs cada vez mais complexos, tolerâncias mais rigorosas, maiores densidades de componentes e demanda por fatores de forma menores, a margem de erro nunca foi tão pequena.

Defeitos como pontes de solda, circuitos abertos, componentes desalinhados, juntas de solda insuficientes ou delaminação podem resultar em:

- Falhas intermitentes

- Vida útil reduzida do produto

- Recalls de campo

- Riscos de segurança

- Danos à reputação

- Aumento dos custos de garantia

Além disso, muitas indústrias — incluindo automotiva, médica, militar e de telecomunicações — são regidas por rigorosos padrões regulatórios como IPC-A-610, ISO 9001, IATF 16949 e AS9100. O não cumprimento desses padrões pode desqualificar um fabricante de licitar contratos ou levar a consequências legais.

É aqui que um processo de controle de qualidade estruturado, repetível e auditável se torna indispensável. Na SUNTOP Electronics, não tratamos o QC como um ponto de verificação de inspeção final — nós o integramos em cada estágio do fluxo de trabalho, desde a revisão do projeto até o teste final e o envio.

Ao implementar uma abordagem proativa em vez de reativa, detectamos problemas potenciais precocemente, reduzimos o retrabalho, melhoramos as taxas de rendimento e, finalmente, entregamos produtos nos quais os clientes podem confiar.

Agora, vamos explorar os seis pilares da nossa estrutura de garantia de qualidade.

Etapa 1: Revisão de Design para Fabricação (DFM) e Design para Montagem (DFA)

A base de qualquer projeto de fabricação de PCB bem-sucedido começa muito antes de os materiais chegarem ao chão de fábrica — começa com o design.

Mesmo o esquema mais elegante pode falhar durante a fabricação ou montagem se não levar em conta as restrições de fabricação do mundo real. É por isso que nossa primeira etapa de controle de qualidade envolve uma análise completa de Design para Fabricação (DFM) e Design para Montagem (DFA).

Quando um cliente envia seus arquivos Gerber, BOM (Lista de Materiais) e desenhos de montagem, nossa equipe de engenharia realiza uma revisão abrangente usando ferramentas de software avançadas e décadas de experiência prática. Verificamos:

- Violações de largura e espaçamento de traços

- Problemas de folga da máscara de solda

- Incompatibilidades de tamanho de pad

- Densidade de colocação de componentes

- Design de alívio térmico

- Complicações de via-in-pad

- Precisão da pegada (footprint)

- Orientação de componentes polarizados

- Acessibilidade do ponto de teste

Por exemplo, se um designer usa uma pegada de componente que não corresponde às dimensões reais do pacote — ou coloca dispositivos de montagem em superfície muito próximos uns dos outros — sinalizamos o problema imediatamente e trabalhamos em colaboração com o cliente para resolvê-lo.

Essa auditoria de pré-produção evita erros dispendiosos no futuro. De acordo com estudos da indústria, corrigir uma falha de design após o início da fabricação pode custar até 100 vezes mais do que resolvê-la durante a fase de design.

Além disso, nossa revisão DFM/DFA ajuda a otimizar o design para processos automatizados, como máquinas pick-and-place e fornos de refluxo, garantindo transições mais suaves entre os estágios e reduzindo o risco de erros ou atolamentos de máquinas.

Na SUNTOP, acreditamos que transparência e colaboração são fundamentais. É por isso que fornecemos relatórios DFM detalhados com anotações visuais e recomendações, capacitando nossos clientes a tomar decisões informadas sobre seus designs.

Você pode aprender mais sobre as melhores práticas em design de PCB lendo nosso guia sobre melhores práticas de design de PCB flexível.

Etapa 2: Inspeção de Matéria-Prima e Verificação de Componentes

Uma vez aprovado o design, a próxima junção crítica em nosso processo de controle de qualidade é a verificação de materiais. Na montagem de PCB, a integridade das matérias-primas — incluindo placas nuas, componentes eletrônicos, pasta de solda e materiais de embalagem — impacta diretamente a confiabilidade do produto final.

Nós adquirimos materiais apenas de fornecedores certificados e respeitáveis que cumprem com RoHS, REACH e outras regulamentações ambientais e de segurança. Mas a certificação por si só não é suficiente. Cada lote passa por uma rigorosa inspeção de entrada.

Inspeção de Placa Nua (Bare Board)

Para fabricação de PCB, inspecionamos as placas nuas recebidas para:

- Precisão dimensional

- Espessura do cobre

- Propriedades dielétricas

- Qualidade do revestimento

- Uniformidade do acabamento superficial (por exemplo, ENIG, HASL, Prata por Imersão)

- Empenamento ou curvatura

Usando comparadores ópticos, micrômetros e sistemas de inspeção óptica automatizada (AOI), verificamos se cada painel atende aos requisitos da IPC Classe 2 ou Classe 3 com base na aplicação.

Qualquer desvio aciona um procedimento de quarentena e inicia a comunicação com o fornecedor para resolução.

Fornecimento e Autenticação de Componentes Eletrônicos

A autenticidade dos componentes é uma preocupação crescente na cadeia de suprimentos eletrônicos. Peças falsificadas — componentes reciclados, remarcados ou abaixo do padrão — podem imitar os genuínos, mas geralmente falham prematuramente sob estresse.

Para combater isso, a SUNTOP emprega várias técnicas de verificação:

- Inspeção Visual: Exame microscópico de marcações, terminais e embalagens.

- Análise de Raios-X: Para detectar diferenças internas na matriz ou anomalias na ligação de fios.

- Teste de Desencapsulamento: Para aplicações de alta confiabilidade, realizamos análises físicas destrutivas quando necessário.

- Rastreabilidade de Lote: Cada lote de componentes é registrado com códigos de data, informações do fabricante e detalhes do fornecedor para rastreabilidade total.

Também mantemos fortes relacionamentos com distribuidores autorizados e usamos serviços de verificação de terceiros independentes ao fornecer peças difíceis de encontrar ou obsoletas.

Nossa equipe de fornecimento de componentes eletrônicos trabalha em estreita colaboração com os clientes para garantir a conformidade da BOM, oferecendo alternativas quando necessário — sem comprometer a qualidade.

Esse nível de diligência garante que apenas materiais verificados e de alta integridade entrem no ambiente de produção, formando uma base sólida para uma produção consistente.

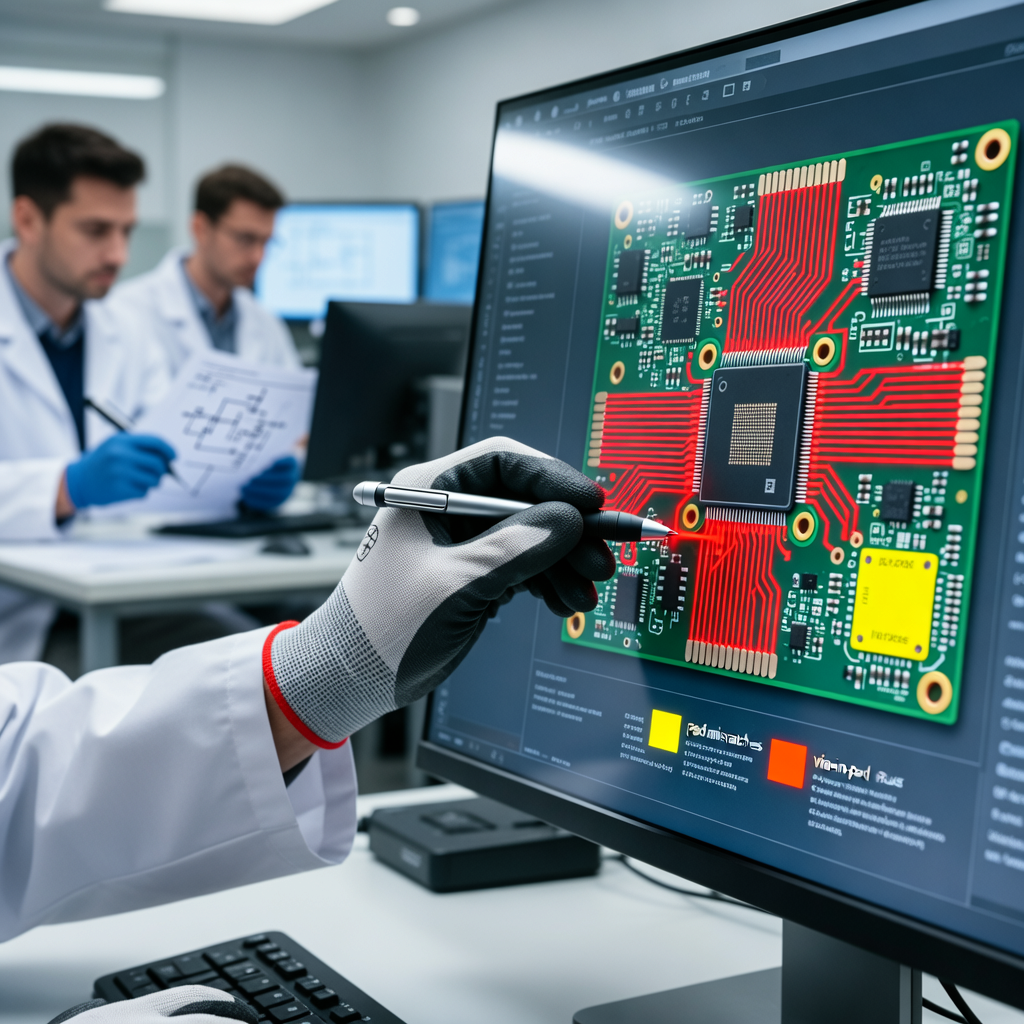

Etapa 3: Inspeção Óptica Automatizada (AOI)

Após a Aplicação da Pasta de Solda

Com os materiais liberados e prontos, o processo de montagem de PCB passa para a linha de tecnologia de montagem em superfície (SMT). Um dos primeiros pontos onde defeitos podem ocorrer é durante a deposição da pasta de solda — o processo de aplicação de quantidades precisas de pasta condutora nas almofadas antes da colocação dos componentes.

Mesmo inconsistências menores aqui — como pasta insuficiente, manchas ou desalinhamento — podem levar a juntas de solda ruins, efeito tombstone ou abertos/curtos mais tarde.

Para evitar isso, implantamos Inspeção Óptica Automatizada (AOI) imediatamente após o estágio de impressão de estêncil.

Nossos sistemas AOI usam câmeras de alta resolução e algoritmos sofisticados de processamento de imagem para escanear cada placa e comparar os resultados com os dados CAD originais. O sistema avalia:

- Volume e altura dos depósitos de solda

- Precisão posicional em relação aos marcadores fiduciais

- Pontes ou excesso de pasta entre almofadas adjacentes

- Impressões ausentes ou incompletas

Se discrepâncias forem detectadas, o sistema sinaliza a placa em tempo real, interrompendo o processamento posterior até que uma ação corretiva seja tomada. Os operadores então recalibram a impressora, limpam o estêncil ou ajustam a pressão do rodo conforme necessário.

Esse ciclo de feedback em tempo real não apenas melhora o rendimento de primeira passagem, mas também contribui para a melhoria contínua do processo. Com o tempo, os dados estatísticos coletados das inspeções AOI ajudam a identificar tendências — como desalinhamentos recorrentes ligados a tamanhos de placa ou estênceis específicos — permitindo-nos refinar nossos procedimentos proativamente.

Como a qualidade da pasta de solda influencia diretamente a confiabilidade downstream, esta terceira etapa atua como um guardião crucial antes que componentes caros sejam colocados na placa.

Etapa 4: Monitoramento Pós-Colocação e Forno de Refluxo

Após a aplicação bem-sucedida da pasta de solda, o próximo grande marco é a colocação de componentes por meio de máquinas pick-and-place de alta velocidade. Esses sistemas robóticos colocam milhares de componentes por hora com precisão de nível micrométrico. Embora altamente precisos, eles não estão imunes a erros — especialmente com CIs de passo ultrafino, micro BGAs ou placas de tecnologia mista.

Portanto, nossa quarta etapa de QC inclui tanto AOI pós-colocação quanto monitoramento de perfil de refluxo.

AOI Pós-Colocação

Imediatamente após a máquina pick-and-place terminar de carregar os componentes, outra rodada de AOI ocorre. Esta inspeção verifica:

- Presença e ausência corretas de componentes

- Polaridade e orientação (especialmente para diodos, capacitores e CIs)

- Precisão de colocação (alinhamento X, Y, teta)

- Terminais tortos ou levantados

- Componentes danificados ou rachados

Novamente, qualquer desvio aciona um alerta, permitindo que os técnicos intervenham antes que a placa entre no forno de refluxo. Detectar erros de colocação agora evita danos térmicos e desperdício de energia mais tarde.

Perfil Térmico do Forno de Refluxo

Igualmente importante é garantir que o processo de soldagem por refluxo siga um perfil térmico ideal. Diferentes componentes, espessuras de placa e ligas de solda requerem curvas de aquecimento e resfriamento específicas para obter ligações intermetálicas confiáveis sem danificar peças sensíveis.

Na SUNTOP, usamos fornos de refluxo por convecção de várias zonas equipados com termopares e registradores de dados. Antes das execuções de produção em larga escala, executamos placas de teste com sensores de temperatura conectados para monitorar a exposição real ao calor em várias zonas da placa.

Analisamos temperaturas de pico, taxas de rampa, tempos de imersão e inclinações de resfriamento para garantir que estejam alinhados com as especificações do fabricante da pasta de solda (por exemplo, liga SAC305). Ajustes em tempo real são feitos conforme necessário para manter a consistência.

Além disso, realizamos manutenção e calibração regulares de todos os equipamentos para evitar desvios ao longo do tempo — uma causa comum de defeitos latentes.

Ao combinar a verificação pós-colocação com controle térmico preciso, maximizamos a integridade da junta de solda e minimizamos o risco de juntas frias, vazios ou choque térmico.

Para obter insights mais profundos sobre os desafios de montagem, especialmente com pacotes avançados, leia nosso artigo sobre desafios e soluções de montagem BGA.

Etapa 5: Teste In-Circuit (ICT) e Teste Funcional (FCT)

Assim que as placas saem da linha SMT e quaisquer componentes through-hole são soldados por onda ou manualmente, eles prosseguem para o teste elétrico — a quinta e uma das etapas mais críticas em nosso processo de controle de qualidade.

O teste confirma não apenas que os componentes estão presentes e soldados adequadamente, mas que o circuito se comporta conforme o planejado.

Empregamos dois tipos principais de validação elétrica: Teste In-Circuit (ICT) e Teste de Circuito Funcional (FCT).

Teste In-Circuit (ICT)

O ICT usa um acessório de cama de pregos que faz contato com pontos de teste em toda a placa. Ele aplica pequenos sinais elétricos para medir:

- Continuidade e isolamento (abertos e curtos)

- Valores de resistor, capacitor e indutor

- Polaridade de diodo e funcionalidade de transistor

- Níveis de tensão em nós principais

Esse nível granular de teste nos permite identificar a localização exata das falhas — mesmo enterradas em placas multicamadas — e distinguir entre defeitos de fabricação e problemas de design.

O ICT é particularmente eficaz para produções de médio a alto volume, onde o investimento em acessórios é justificado.

Teste de Circuito Funcional (FCT)

Enquanto o ICT verifica componentes e conexões individuais, o FCT avalia todo o sistema em condições operacionais simuladas. Nossas plataformas de teste personalizadas ligam a placa e executam firmware ou rotinas de diagnóstico para validar:

- Estabilidade da fonte de alimentação

- Interfaces de comunicação (USB, Ethernet, SPI, I²C)

- Entradas de sensores e saídas de atuadores

- Funcionalidade de exibição

- Sequências de inicialização de software

O FCT imita cenários de uso do mundo real, ajudando a descobrir problemas sutis de tempo, bugs de firmware ou comportamentos intermitentes que os testes estáticos podem perder.

Tanto o ICT quanto o FCT geram logs detalhados de aprovação/reprovação, que são armazenados digitalmente para fins de auditoria. Unidades com falha são roteadas para nossa estação de reparo, onde técnicos qualificados diagnosticam e corrigem a falha antes de testar novamente.

Esses protocolos de teste garantem que cada unidade enviada funcione exatamente conforme especificado, reduzindo significativamente as taxas de falha em campo.

Para aqueles interessados em aprender mais sobre metodologias de teste, visite nossa página sobre testes de qualidade de PCB.

Etapa 6: Inspeção Visual Final e Auditoria de Embalagem

A fronteira final do nosso processo de controle de qualidade em 6 etapas é a última linha de defesa: Inspeção Visual Final (FVI) e Auditoria de Embalagem.

Mesmo após passar por testes AOI, Raio-X e funcionais, a supervisão humana continua inestimável. Inspetores treinados examinam cada placa sob ampliação para detectar defeitos cosméticos que as máquinas podem ignorar — como:

- Resíduo de fluxo

- Arranhões ou amassados na serigrafia

- Etiquetas ou códigos de barras impressos incorretamente

- Pinos tortos ou conectores danificados

- Cobertura de revestimento conformal inadequada

Os inspetores seguem os critérios de aceitação IPC-A-610, classificando defeitos de acordo com a gravidade (menor, maior, crítico) e determinando se o retrabalho ou a rejeição são necessários.

Todas as placas aceitas passam então por uma revisão final de embalagem. Isso inclui verificar:

- Embalagem antiestática adequada

- Inclusão de dessecante

- Cartões indicadores de umidade (para componentes sensíveis a MSD)

- Precisão da rotulagem (número da peça, revisão, código de data)

- Resistência e vedação da caixa

A embalagem adequada protege o produto durante o transporte e armazenamento, evitando descargas eletrostáticas (ESD), entrada de umidade e danos mecânicos — todos os quais podem comprometer o desempenho na chegada.

Cada lote recebe um número de rastreamento exclusivo, vinculando-o a registros de produção, resultados de testes e lotes de materiais. Essa rastreabilidade de ponta a ponta oferece suporte à análise rápida da causa raiz em caso de devoluções de campo e satisfaz os requisitos de conformidade para indústrias regulamentadas.

Somente após passar por este ponto de verificação final, as placas são liberadas para envio.

Como Nosso Processo de 6 Etapas Entrega Valor

Implementar um sistema abrangente de controle de qualidade não se trata apenas de evitar defeitos — trata-se de entregar valor tangível aos nossos clientes.

Veja como a abordagem de 6 etapas da SUNTOP se traduz em benefícios do mundo real:

1. Taxas de Rendimento Mais Altas e Custos Mais Baixos

Ao detectar problemas precocemente — especialmente durante o DFM e a inspeção de entrada — minimizamos sucata, retrabalho e atrasos. Isso leva a uma melhor taxa de transferência e custos gerais de produção mais baixos, que repassamos aos nossos clientes.

2. Tempo de Comercialização Mais Rápido

Menos surpresas significam menos iterações. Com menos gargalos causados por falhas em estágio avançado, os projetos fluem suavemente do protótipo para a produção em massa.

3. Maior Confiabilidade e Satisfação do Cliente

Produtos de alta qualidade consistentes melhoram a reputação da marca e reduzem os encargos de suporte pós-venda. Esteja você lançando um gadget de consumo ou implantando equipamentos médicos que salvam vidas, a confiabilidade não é negociável.

4. Conformidade Regulatória e Mitigação de Riscos

Nossos procedimentos de QC documentados estão alinhados com os padrões internacionais, facilitando auditorias e reduzindo riscos de responsabilidade. A rastreabilidade total garante a responsabilidade em todos os níveis.

5. Escalabilidade em Todas as Indústrias

De wearables IoT a controladores industriais robustos, nossa estrutura de QC flexível se adapta a diversos requisitos. Explore a gama de mercados que atendemos por meio de nossa página de indústrias atendidas por fabricantes de PCB.

Melhoria Contínua: Além das Seis Etapas

Embora nosso processo de 6 etapas forme o núcleo de nossa estratégia de controle de qualidade, vemos a qualidade como uma jornada — não um destino.

Investimos continuamente em:

- Tecnologias de inspeção avançadas (por exemplo, 3D AOI, AXI para juntas de solda ocultas)

- Programas de treinamento e certificação de pessoal

- Princípios de manufatura enxuta (Lean manufacturing)

- Análise de dados e SPC (Controle Estatístico de Processo)

- Iniciativas de desenvolvimento de fornecedores

Auditorias internas regulares, ciclos de feedback do cliente e participação em fóruns da indústria nos ajudam a ficar à frente dos desafios emergentes e mudanças tecnológicas.

Também adotamos a transformação digital — usando sistemas ERP e MES para rastrear ordens de serviço, gerenciar estoque e monitorar KPIs em tempo real. Essa visibilidade permite uma tomada de decisão mais rápida e maior capacidade de resposta.

Faça Parceria com a SUNTOP Electronics para Fabricação Confiável de PCB

Na SUNTOP Electronics, não construímos apenas PCBs — construímos confiança. Nosso processo de controle de qualidade em 6 etapas reflete nosso compromisso inabalável com a excelência na fabricação de PCB e montagem de PCB.

Da consultoria inicial de design à entrega final, fazemos parceria com engenheiros e empresas em todo o mundo para dar vida a ideias inovadoras — com precisão, confiabilidade e tranquilidade.

Se você precisa de protótipos de baixo volume, execuções de produção de alto volume ou soluções completas chave na mão, incluindo fornecimento de componentes e montagem box-build, nossa equipe experiente está pronta para apoiar seu sucesso.

Pronto para começar? Saiba mais sobre nossas capacidades em nossa página de capacidades de fabricação de PCB, ou entre em contato hoje para contatar o fabricante de PCB diretamente.

Para novos projetos, basta enviar seus arquivos para obter uma cotação de PCB e deixe-nos mostrar como a qualidade é projetada em cada placa que produzimos.