Dominando a Montagem de Placas de Circuito: Processo, Dicas e Melhores Práticas

Winnie King

Na indústria eletrônica em rápida evolução de hoje, a Montagem de Placas de Circuito é uma pedra angular da produção de dispositivos modernos. Esteja você desenvolvendo gadgets de consumo, dispositivos médicos ou sistemas de automação industrial, a qualidade e a confiabilidade da sua placa de circuito impresso (PCB) afetam diretamente o desempenho e a longevidade. Este guia mergulha no processo de Montagem de Placas de Circuito, cobrindo tudo, desde a Montagem de Placas de Circuito Rígidas padrão até a avançada Montagem de Placas de Circuito HDI e a integração de Placas de Circuito Flexíveis. Também compartilharemos dicas essenciais para garantir o sucesso em seu próximo projeto eletrônico.

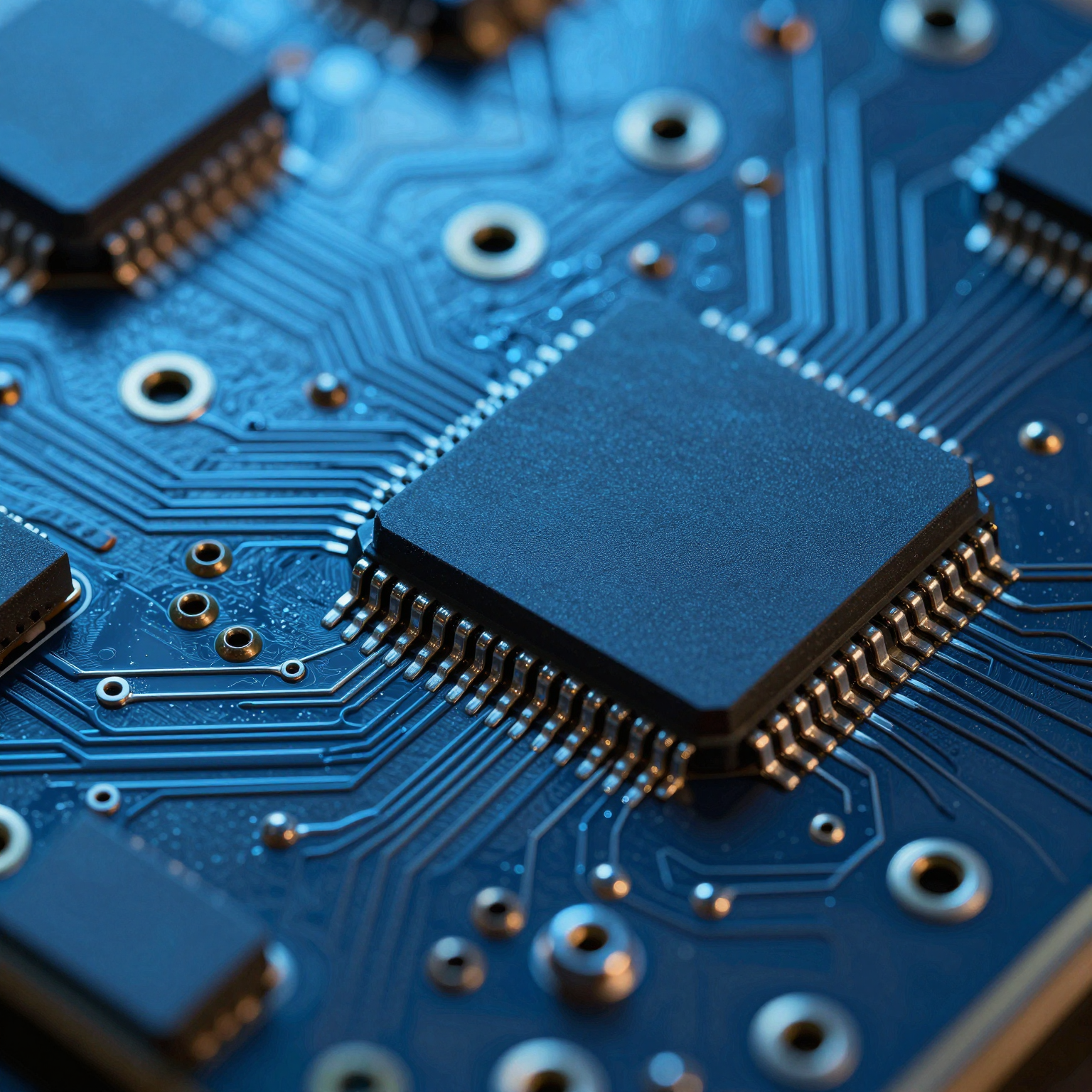

O Que é Montagem de Placas de Circuito?

A Montagem de Placas de Circuito, muitas vezes abreviada como PCBA, refere-se ao processo de montagem de componentes eletrônicos em uma placa de circuito impresso nua. Ao contrário da fabricação de PCB — que envolve a criação da placa física com trilhas de cobre — a montagem se concentra em povoar a placa com resistores, capacitores, circuitos integrados (ICs), conectores e outras peças que dão vida ao circuito.

Existem vários tipos de placas usadas neste processo:

- Montagem de Placas de Circuito Rígidas: O tipo mais comum, feito de materiais de substrato sólidos como FR-4.

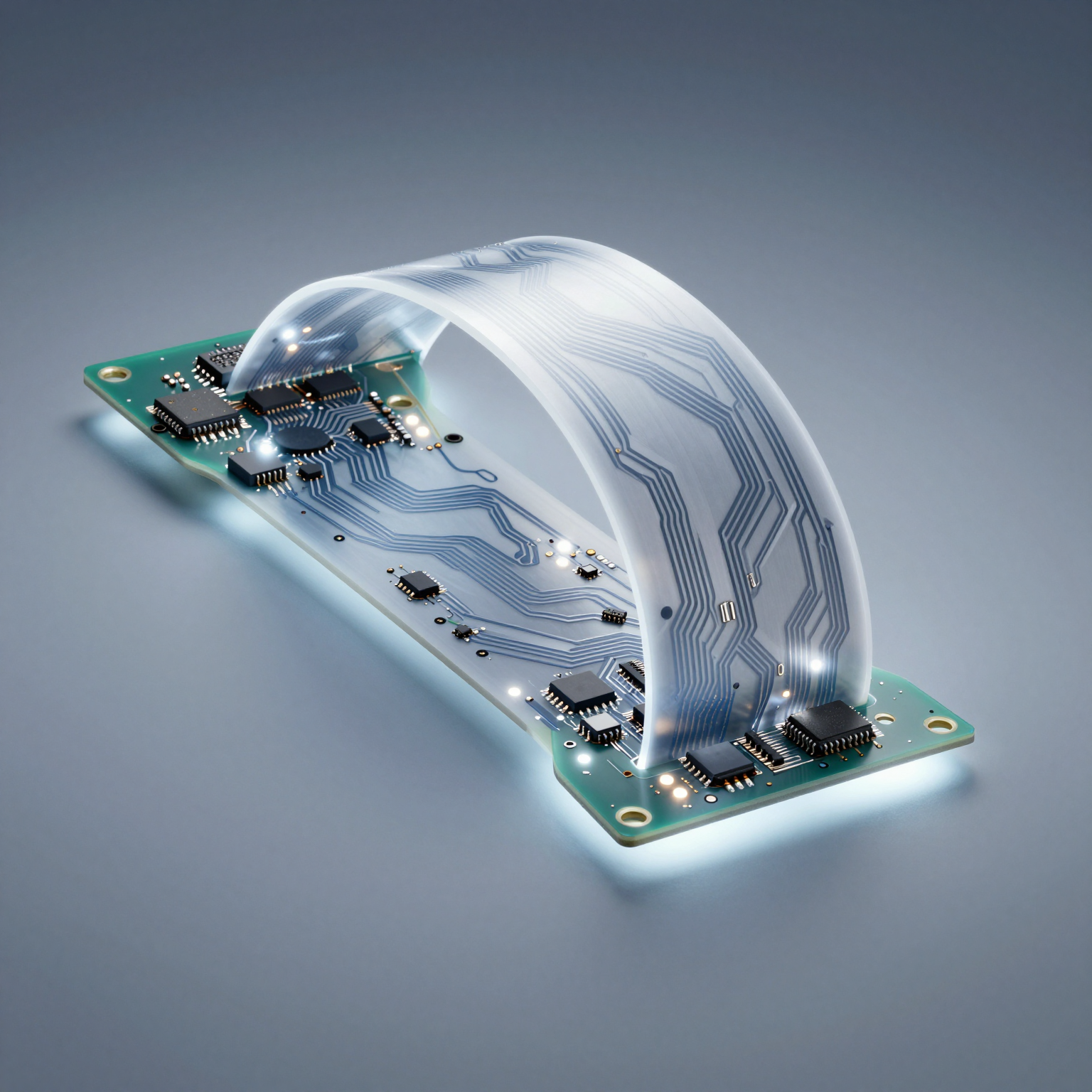

- Placa de Circuito Flexível: Feita de filmes poliméricos flexíveis como poliimida, permitindo dobrar e flexionar.

- Montagem de Placas de Circuito HDI: Placas de Interconexão de Alta Densidade (High-Density Interconnect) com linhas mais finas, vias menores e maior densidade de conexão.

Cada variante atende a aplicações únicas, mas todas seguem um fluxo de trabalho de montagem estruturado projetado para precisão e repetibilidade.

O Processo de Montagem de Placas de Circuito: Passo a Passo

Entender o ciclo de vida completo da Montagem de Placas de Circuito ajuda engenheiros e designers de produtos a tomar decisões informadas. Aqui está um detalhamento das principais etapas:

1. Aplicação de Pasta de Solda

O primeiro passo na montagem de tecnologia de montagem em superfície (SMT) é aplicar pasta de solda nas ilhas (pads) da PCB onde os componentes serão colocados. Um estêncil de aço inoxidável garante a deposição precisa apenas nas áreas designadas.

A pasta de solda é uma mistura de pequenas partículas de solda e fluxo, que limpa as superfícies metálicas durante o refluxo e promove fortes conexões elétricas. A uniformidade e a precisão nesta fase são críticas — muita ou pouca pasta pode levar a defeitos como pontes ou "tombstoning".

2. Colocação de Componentes

Uma vez aplicada a pasta, máquinas automatizadas de "pick-and-place" posicionam os componentes de montagem em superfície (SMDs) na placa. Essas máquinas usam sistemas de visão para alinhar os componentes com precisão, mesmo para ICs de passo ultra-fino.

Para designs complexos envolvendo Montagem de Placas de Circuito HDI, a colocação de componentes deve levar em conta o espaçamento apertado e microvias. O desalinhamento aqui pode comprometer a integridade do sinal e o gerenciamento térmico.

Componentes through-hole (furo passante) são tipicamente inseridos posteriormente, manualmente ou via equipamento de inserção automatizado, dependendo do volume e da complexidade.

3. Soldagem por Refluxo

Após a colocação, a placa entra em um forno de refluxo onde o calor controlado derrete a pasta de solda, formando ligações elétricas e mecânicas permanentes. O perfil de temperatura — fases de pré-aquecimento, imersão, pico e resfriamento — deve ser cuidadosamente calibrado com base nos componentes e no material da placa.

Para montagens de Placas de Circuito Flexíveis, é necessário cuidado especial devido à menor tolerância térmica dos substratos de poliimida. O calor excessivo pode causar empenamento ou delaminação, então perfis otimizados usando fornos enriquecidos com nitrogênio são frequentemente empregados.

4. Inspeção e Testes

A inspeção pós-soldagem é crucial para detectar defeitos precocemente. A Inspeção Óptica Automatizada (AOI) verifica componentes ausentes, desalinhamentos, pontes de solda e filetes insuficientes.

A inspeção por raio-X pode ser usada para juntas ocultas, especialmente na Montagem de Placas de Circuito HDI com vias enterradas ou pacotes Ball Grid Array (BGA). O teste funcional verifica então se a placa montada opera de acordo com as especificações do projeto.

Implementar um robusto processo de controle de qualidade de 6 etapas melhora significativamente as taxas de rendimento e reduz falhas em campo.

5. Montagem Through-Hole (Se necessário)

Embora muitos designs modernos dependam exclusivamente de SMT, algumas aplicações ainda exigem tecnologia through-hole (THT) para conexões de alta confiabilidade ou componentes maiores, como transformadores e conectores.

Em THT, os terminais são inseridos através de furos perfurados e soldados no lado oposto, geralmente via soldagem por onda ou soldagem seletiva. Isso adiciona tempo e custo, mas aumenta a durabilidade em ambientes severos.

Para placas de tecnologia mista, a sequência importa: os componentes SMT são geralmente processados primeiro, seguidos por THT, para evitar danos às peças já montadas.

6. Limpeza Final e Revestimento

Resíduos de fluxo e manuseio podem afetar a confiabilidade a longo prazo, especialmente em ambientes úmidos ou corrosivos. A limpeza final remove contaminantes, enquanto o revestimento conformal (conformal coating) aplica uma camada protetora (por exemplo, acrílico, silicone ou uretano) sobre toda a placa.

Esta etapa é particularmente importante para aplicações de Placas de Circuito Flexíveis expostas a umidade ou vibração, como dispositivos vestíveis (wearables) ou sensores automotivos.

Tipos de Placas de Circuito na Montagem

Nem todas as placas de circuito são criadas iguais. Escolher o tipo certo depende dos requisitos mecânicos, ambientais e de desempenho da sua aplicação.

Montagem de Placas de Circuito Rígidas

A maioria dos eletrônicos de consumo usa Montagem de Placas de Circuito Rígidas devido à sua estabilidade, facilidade de fabricação e baixo custo em escala. Essas placas mantêm sua forma sob estresse e suportam layouts densos de componentes.

Usos comuns incluem computadores desktop, fontes de alimentação e eletrodomésticos. No entanto, elas carecem de flexibilidade e não podem ser usadas em espaços compactos ou curvos.

Dica: Use footprints padronizados e evite folgas excessivamente apertadas para reduzir complicações de fabricação.

Placa de Circuito Flexível

Soluções de Placas de Circuito Flexíveis permitem designs inovadores onde espaço e peso são restrições. Elas podem dobrar, flexionar e torcer, tornando-as ideais para smartphones dobráveis, implantes médicos e sistemas aeroespaciais.

No entanto, montar placas flexíveis apresenta desafios:

- O manuseio requer fixações especializadas para evitar danos.

- Marcas de registro devem ser claramente definidas para alinhamento preciso.

- Reforços (stiffeners) podem ser adicionados para suportar componentes pesados.

Designers devem seguir as melhores práticas de design de PCB flexível para garantir a fabricabilidade e confiabilidade.

Montagem de Placas de Circuito HDI

A Montagem de Placas de Circuito HDI suporta a miniaturização através de tecnologias como microvias, vias cegas/enterradas e larguras de trilha mais finas. Placas HDI empacotam mais funcionalidade em pegadas menores — crítico para smartphones, tablets e dispositivos IoT.

Principais vantagens:

- Integridade de sinal melhorada

- Interferência eletromagnética (EMI) reduzida

- Desempenho térmico aprimorado

Mas o HDI vem com tolerâncias mais apertadas e custos mais altos. A fabricação exige imagens avançadas, perfuração a laser e processos de laminação precisos.

Para saber mais sobre tendências futuras, leia nosso artigo sobre a tecnologia de PCB HDI que molda a eletrônica de próxima geração.

Dicas Essenciais para uma Montagem de Placas de Circuito Bem-Sucedida

Mesmo com máquinas avançadas e técnicos qualificados, escolhas de design ruins podem descarrilar um processo de Montagem de Placas de Circuito de outra forma tranquilo. Siga estas dicas de especialistas para melhorar os resultados:

1. Design para Manufatura (DFM)

Sempre colabore com seu fabricante de montagem de PCB no início da fase de design. As revisões DFM detectam problemas potenciais como espaçamento inadequado, tamanhos de furo não padrão ou orientações de componentes problemáticas antes que a produção comece.

Use padrões de ilha recomendados, siga as regras de trilha/espaço mínimo e permita folga suficiente ao redor de componentes altos para acesso de retrabalho.

2. Escolha o Acabamento de Superfície Certo

Acabamentos de superfície protegem as ilhas de cobre da oxidação e garantem boa soldabilidade. Opções comuns incluem:

- HASL (Hot Air Solder Leveling): Custo-efetivo, mas não ideal para componentes de passo fino.

- ENIG (Electroless Nickel Immersion Gold): Superfície plana, excelente para BGA e HDI.

- OSP (Organic Solderability Preservative): Simples e ecológico, mas vida útil curta.

Para Montagem de Placas de Circuito HDI, ENIG ou prata de imersão são preferidos devido à planicidade e confiabilidade.

Saiba mais em nosso guia abrangente de acabamentos de superfície de PCB.

3. Otimize a Painelização

Ao produzir várias placas pequenas, a painelização aumenta a eficiência. Para matrizes de Placas de Circuito Flexíveis, considere guias destacáveis (breakaway tabs) ou linhas de pontuação para fácil despainelização sem danificar circuitos delicados.

Evite colocar componentes sensíveis perto de bordas ou canais de roteamento para evitar rachaduras por estresse.

4. Implemente Protocolos de Teste Rigorosos

Não pule o teste funcional — mesmo protótipos se beneficiam de verificações básicas de continuidade e energia. Testes in-circuit (ICT) e flying probe verificam componentes individuais, enquanto boundary scan (JTAG) ajuda a depurar sistemas digitais complexos.

Combine testes com registro de dados para rastrear modos de falha e refinar designs futuros.

5. Faça Parceria com um Fornecedor Confiável

A escassez de componentes e peças falsificadas assolam a cadeia de suprimentos eletrônicos. Trabalhe com um parceiro confiável que ofereça abastecimento de componentes eletrônicos transparente e rastreabilidade.

Um fabricante respeitável fornecerá documentação completa, incluindo conformidade com RoHS, números de lote e relatórios de teste.

Explore como serviços profissionais de montagem de PCB simplificam o desenvolvimento e reduzem o tempo de colocação no mercado.

Tendências Emergentes na Montagem de Placas de Circuito

O cenário da Montagem de Placas de Circuito continua a evoluir com novos materiais, processos e técnicas de integração.

- Maior Adoção de Placas Flex-Rigid: Combinar camadas rígidas e flexíveis em uma única montagem permite embalagens 3D e elimina conectores.

- Miniaturização via Componentes Embutidos: Componentes ativos e passivos embutidos no substrato da PCB reduzem a pegada e melhoram o desempenho.

- Garantia de Qualidade Impulsionada por IA: Algoritmos de aprendizado de máquina analisam imagens AOI e de raio-X de forma mais rápida e precisa do que humanos.

- Fabricação Sustentável: Soldas sem chumbo, substratos recicláveis e processos eficientes em termos de energia estão se tornando padrão.

Estar à frente significa abraçar a inovação enquanto mantém rigorosos padrões de qualidade.

Conclusão

A Montagem de Placas de Circuito é muito mais do que apenas prender peças a uma placa — é uma mistura sofisticada de engenharia, precisão e controle de qualidade. Esteja você trabalhando com a tradicional Montagem de Placas de Circuito Rígidas, a avançada Montagem de Placas de Circuito HDI ou designs inovadores de Placas de Circuito Flexíveis, entender o processo completo capacita uma melhor tomada de decisão.

Seguindo as melhores práticas — desde DFM e seleção de acabamento de superfície até parcerias com fabricantes experientes — você pode alcançar altos rendimentos, confiabilidade superior e lançamentos de produtos mais rápidos.

Pronto para dar vida ao seu próximo projeto eletrônico? Explore nossa gama completa de serviços de fabricação de PCB e descubra como apoiamos cada estágio de desenvolvimento — do protótipo à produção em massa.