Co to jest montaż PCB? Kompletny przewodnik po montażu PCB

Heros Rising

W dzisiejszym hiperpołączonym świecie niemal każde urządzenie elektroniczne polega na płytce drukowanej (PCB), aby funkcjonować. Od smartfonów i laptopów po urządzenia medyczne i systemy samochodowe, PCB służą jako kręgosłup nowoczesnej elektroniki. Ale zanim te płytki będą mogły zasilać nasze gadżety, muszą przejść krytyczną transformację znaną jako Montaż PCB (PCB Assembly).

Ale czym dokładnie jest Montaż PCB i dlaczego jest tak ważny w produkcji niezawodnej, wysokowydajnej elektroniki?

Ten kompleksowy przewodnik przeprowadzi Cię przez cały proces Montażu PCB, wyjaśni najczęstsze metody montażu — w tym Montaż FPC, Montaż sztywno-elastycznych PCB i Montaż HDI — oraz podkreśli najlepsze praktyki w celu zapewnienia jakości i wydajności. Niezależnie od tego, czy jesteś inżynierem, projektantem produktów, czy po prostu ciekawym, jak powstaje elektronika, ten artykuł da Ci głębokie zrozumienie jednego z najważniejszych etapów produkcji elektroniki.

Zrozumienie montażu PCB: Fundament nowoczesnej elektroniki

W swojej istocie Montaż PCB odnosi się do procesu montowania i lutowania komponentów elektronicznych na gołej płytce drukowanej w celu stworzenia w pełni funkcjonalnej jednostki, często określanej jako PCBA (Printed Circuit Board Assembly). W przeciwieństwie do surowej PCB, która jest tylko podłożem ze ścieżkami miedzianymi i polami lutowniczymi, ukończona PCBA zawiera rezystory, kondensatory, układy scalone (IC), złącza i inne aktywne i pasywne części, które pozwalają płytce wykonywać określone funkcje.

Znaczenia precyzyjnego i niezawodnego Montażu PCB nie można przecenić. Nawet najbardziej perfekcyjnie zaprojektowany układ PCB zawiedzie, jeśli komponenty zostaną niewłaściwie umieszczone, źle wyrównane lub słabo przylutowane. Ponieważ popyt konsumencki napędza mniejsze, szybsze i potężniejsze urządzenia, złożoność Montażu PCB drastycznie wzrosła — wymagając zaawansowanych technik, zautomatyzowanych maszyn i rygorystycznych protokołów zapewniania jakości.

Dzisiejsi producenci elektroniki stosują różnorodne metody Montażu PCB dostosowane do różnych zastosowań, wymagań dotyczących wydajności i warunków środowiskowych. Obejmują one technologię montażu powierzchniowego (SMT), technologię przewlekaną (THT) i podejścia hybrydowe łączące obie te metody. Ponadto specjalistyczne formy, takie jak Montaż FPC (Flexible PCB Assembly), Montaż sztywno-elastycznych PCB i Montaż HDI (High-Density Interconnect Assembly), stały się niezbędne dla kompaktowych, szybkich i ograniczonych przestrzenią projektów.

Zagłębmy się w każdy etap procesu Montażu PCB i poznajmy technologie kształtujące przyszłość produkcji elektroniki.

Proces montażu PCB krok po kroku

Chociaż szczegóły mogą się różnić w zależności od rodzaju PCB i zaangażowanych komponentów, ogólny proces Montażu PCB przebiega zgodnie z dobrze zdefiniowaną sekwencją kroków. Każda faza odgrywa kluczową rolę w zapewnieniu, że produkt końcowy spełnia standardy elektryczne, mechaniczne i niezawodnościowe.

1. Nakładanie pasty lutowniczej

Pierwszym krokiem w większości nowoczesnych linii Montażu PCB jest nałożenie pasty lutowniczej na powierzchnię płytki. Pasta lutownicza to lepka mieszanina drobnych cząsteczek lutu i topnika, która pomaga czyścić powierzchnie metalowe podczas rozpływu i zapewnia mocne połączenia lutowane.

Szablon (stencil) — zazwyczaj wykonany ze stali nierdzewnej — jest precyzyjnie wyrównywany nad PCB. Ten szablon ma wycięcia odpowiadające miejscom, w których zostaną umieszczone komponenty montażu powierzchniowego. Za pomocą rakli pasta lutownicza jest rozprowadzana po szablonie, wypełniając otwory i osadzając niewielkie ilości pasty na polach lutowniczych komponentów na PCB.

Precyzja ma tutaj kluczowe znaczenie; zbyt mało pasty może prowadzić do słabych połączeń, podczas gdy nadmiar pasty może powodować mostkowanie między sąsiednimi pinami, zwłaszcza w przypadku komponentów o drobnych rastrach. Zautomatyzowane systemy wizyjne często sprawdzają nałożoną pastę, aby zweryfikować objętość, wyrównanie i spójność przed przejściem do następnego kroku.

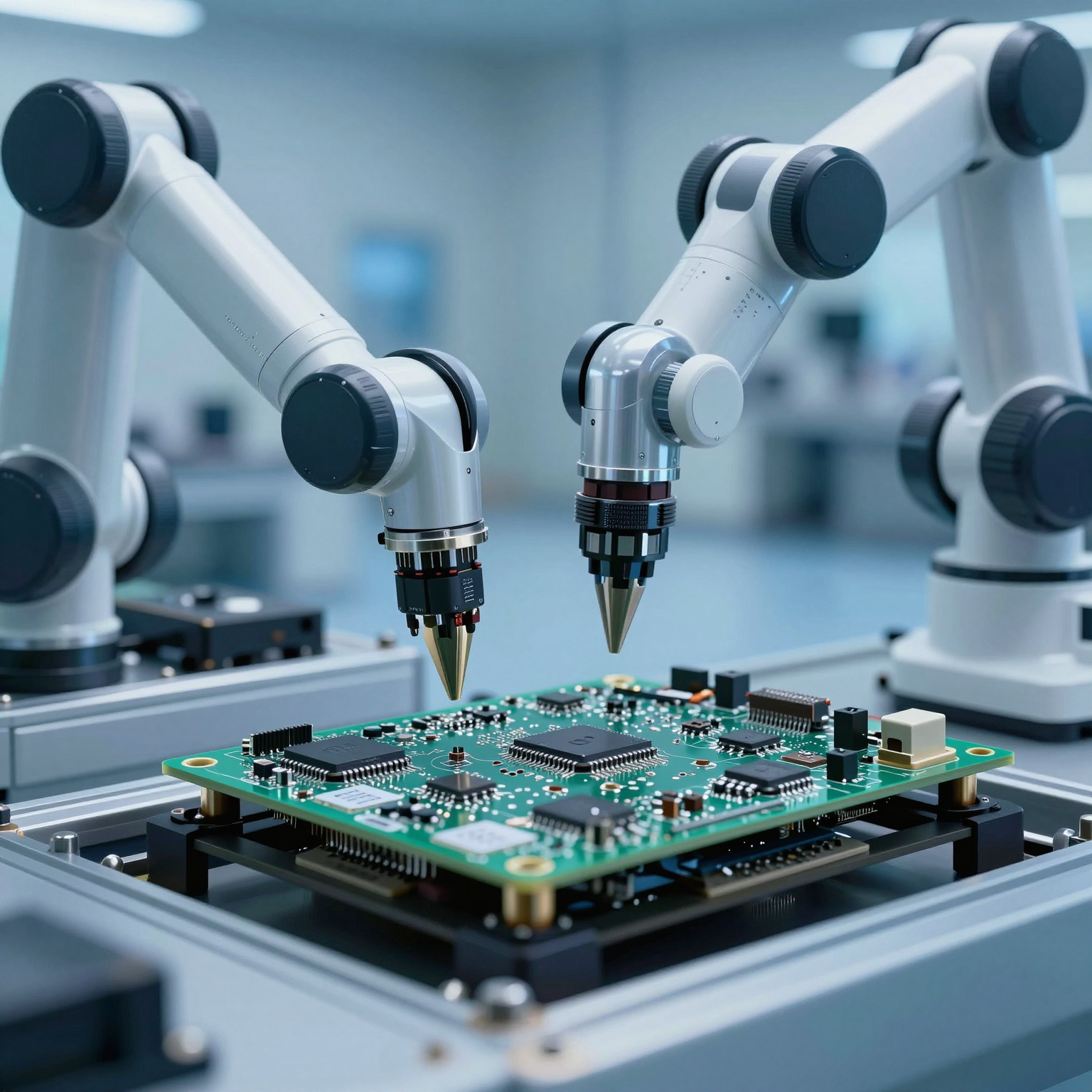

2. Umieszczanie komponentów (Pick-and-Place)

Po nałożeniu pasty lutowniczej PCB przesuwa się do maszyny pick-and-place — szybkiego systemu robotycznego odpowiedzialnego za umieszczanie urządzeń montażu powierzchniowego (SMD) na wyznaczonych polach.

Maszyny te używają dysz próżniowych do pobierania komponentów ze szpul, tacek lub tub i umieszczania ich z dokładnością do mikrona. Zaawansowane systemy rozpoznawania optycznego zapewniają prawidłową orientację i wyrównanie, odczytując znaczniki referencyjne (fiducials) na PCB i dopasowując je do danych obrysu komponentu z plików projektowych (zazwyczaj Gerber lub CAD).

Nowoczesny sprzęt pick-and-place może umieszczać dziesiątki tysięcy komponentów na godzinę, co czyni ten etap bardzo wydajnym w produkcji masowej. Jednak nawet drobne błędy — takie jak odwrócona polaryzacja na kondensatorach spolaryzowanych lub źle wyrównane układy scalone — mogą sprawić, że płytka będzie niesprawna, co podkreśla potrzebę starannego programowania i inspekcji w czasie rzeczywistym.

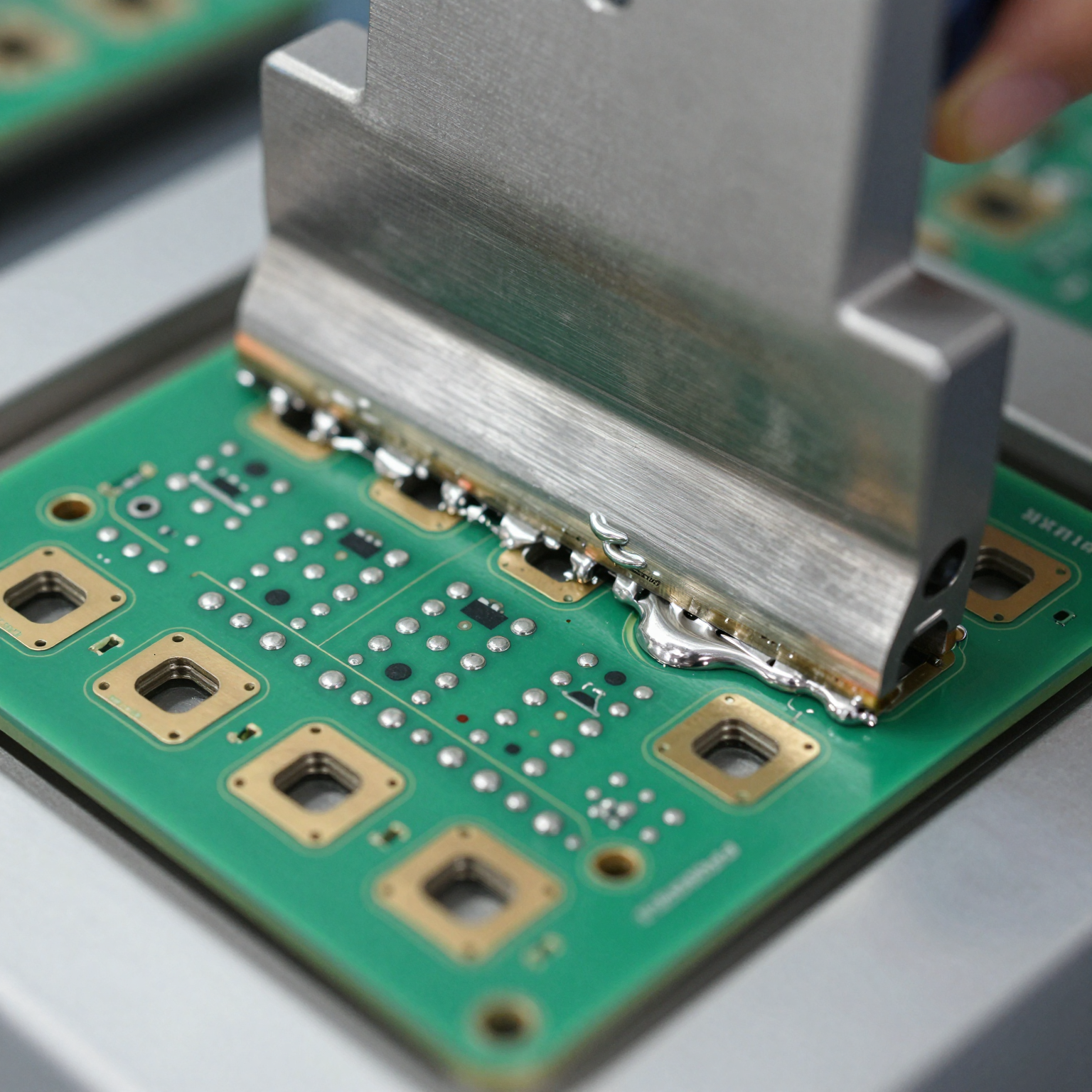

3. Lutowanie rozpływowe (Reflow Soldering)

Po umieszczeniu wszystkich komponentów montażu powierzchniowego PCB wchodzi do pieca rozpływowego. Tutaj płytka jest stopniowo podgrzewana przez kilka stref temperaturowych:

- Strefa podgrzewania: Powoli podnosi temperaturę płytki, aby zapobiec szokowi termicznemu.

- Strefa wygrzewania (Soak): Odparowuje rozpuszczalniki w topniku i aktywuje go w celu oczyszczenia utleniania powierzchni metalowych.

- Strefa rozpływu: Podgrzewa płytkę powyżej temperatury topnienia lutu (zwykle około 217°C dla stopów bezołowiowych), powodując stopienie pasty lutowniczej i utworzenie solidnych połączeń elektrycznych i mechanicznych.

- Strefa chłodzenia: Chłodzi płytkę w kontrolowanym tempie, aby zestalić połączenia lutowane bez tworzenia pęknięć lub defektów.

Profil termiczny jest krytyczny podczas rozpływu. Niewłaściwy profil może skutkować efektem tombstoning (gdzie jeden koniec komponentu podnosi się z pola), zimnymi lutami lub uszkodzeniem komponentów wrażliwych na ciepło. Wielu producentów używa termopar przymocowanych do płytek testowych, aby monitorować rzeczywiste temperatury w całym cyklu.

4. Wstawianie komponentów przewlekanych (THT)

Nie wszystkie komponenty są montowane powierzchniowo. Niektóre, szczególnie większe złącza, transformatory lub komponenty wymagające większej wytrzymałości mechanicznej, są wkładane przez otwory wywiercone w PCB. Ta metoda jest znana jako technologia przewlekana (THT).

Istnieją dwa główne sposoby montażu komponentów przewlekanych:

- Wstawianie ręczne: Stosowane w przypadku produkcji o małej objętości lub prototypów, gdzie technicy wkładają komponenty ręcznie.

- Automatyczne maszyny do wstawiania: W przypadku produkcji o dużej objętości maszyny do wstawiania osiowego i promieniowego automatycznie podają komponenty do płytki.

Po włożeniu wyprowadzenia wystają przez dolną stronę płytki i muszą zostać przylutowane.

5. Lutowanie na fali lub lutowanie selektywne

Aby przylutować komponenty przewlekane, większość linii produkcyjnych wykorzystuje lutowanie na fali lub lutowanie selektywne.

-

Lutowanie na fali: PCB przechodzi nad stojącą falą stopionego lutu. Gdy spód płytki styka się z falą, lut przepływa w górę przez otwory dzięki działaniu kapilarnemu, tworząc niezawodne połączenia. Ta metoda jest szybka i skuteczna, ale nie nadaje się do płytek z wrażliwymi komponentami montażu powierzchniowego znajdującymi się już na spodzie, ponieważ mogą one zostać uszkodzone przez ciepło.

-

Lutowanie selektywne: Bardziej precyzyjna alternatywa, lutowanie selektywne wykorzystuje dyszę sterowaną przez robota do nakładania lutu tylko na określone połączenia przewlekane. Pozwala to na bezpieczny montaż płytek o technologii mieszanej (z SMT po obu stronach i komponentami THT) bez narażania delikatnych części na nadmierne ciepło.

Niektóre zaawansowane systemy łączą oba procesy w jednej linii, optymalizując przepustowość i elastyczność.

6. Inspekcja i testowanie

Gdy wszystkie komponenty są przylutowane, płytka przechodzi serię inspekcji i testów w celu weryfikacji funkcjonalności i jakości.

Typowe metody inspekcji obejmują:

- Automatyczna Inspekcja Optyczna (AOI): Wykorzystuje kamery o wysokiej rozdzielczości i oprogramowanie do przetwarzania obrazu w celu wykrywania brakujących komponentów, niewspółosiowości, mostków lutowniczych, niewystarczającej ilości lutu i błędów polaryzacji.

- Inspekcja Rentgenowska (AXI): Szczególnie ważna do inspekcji ukrytych połączeń lutowanych pod komponentami takimi jak układy BGA (Ball Grid Array), gdzie inspekcja wizualna jest niemożliwa.

- Testowanie w obwodzie (ICT): Sonduje poszczególne komponenty, aby sprawdzić przerwy, zwarcia, wartości rezystancji, pojemność i inne parametry elektryczne.

- Testowanie funkcjonalne (FCT): Symuluje rzeczywiste warunki operacyjne, aby upewnić się, że zmontowana płytka działa zgodnie z przeznaczeniem.

Wadliwe jednostki są oznaczane do naprawy, gdzie technicy wylutowują uszkodzone komponenty i wymieniają je ręcznie lub za pomocą półautomatycznych narzędzi.

7. Czyszczenie i powlekanie końcowe (Opcjonalne)

W zależności od zastosowania, gotowa PCBA może przejść czyszczenie w celu usunięcia pozostałości topnika, zwłaszcza jeśli użyto topnika rozpuszczalnego w wodzie. W niektórych przypadkach nakładana jest powłoka konformalna (conformal coating) — cienka ochronna warstwa polimerowa — aby chronić płytkę przed wilgocią, kurzem, chemikaliami i stresem termicznym. Jest to szczególnie powszechne w środowiskach motoryzacyjnych, lotniczych i przemysłowych.

Po zakończeniu tych siedmiu kroków proces Montażu PCB daje w pełni funkcjonalny moduł elektroniczny gotowy do integracji z produktem końcowym.

Teraz, gdy omówiliśmy standardowy przepływ pracy, przyjrzyjmy się niektórym specjalistycznym technikom Montażu PCB stosowanym w zaawansowanej elektronice.

Eksploracja kluczowych metod montażu PCB

Wraz z rozwojem technologii, rosną wymagania stawiane Montażowi PCB. Miniaturyzacja, wyższe prędkości, elastyczne formaty i ciaśniejsze odstępy wymagają innowacyjnych rozwiązań wykraczających poza tradycyjne sztywne płytki z komponentami przewlekanymi. Przeanalizujmy trzy zaawansowane typy montażu: Montaż FPC, Montaż sztywno-elastycznych PCB i Montaż HDI.

Montaż FPC: Umożliwianie elastycznych i kompaktowych projektów

Montaż FPC, czyli montaż elastycznych obwodów drukowanych, polega na montowaniu komponentów na elastycznych podłożach wykonanych z poliimidu lub podobnych materiałów. W przeciwieństwie do sztywnych PCB, FPC mogą się zginać, skręcać i składać, co czyni je idealnymi do zastosowań, w których przestrzeń jest ograniczona lub wymagany jest dynamiczny ruch.

Zastosowania montażu FPC

- Urządzenia ubieralne (smartwatche, opaski fitness)

- Składane smartfony i tablety

- Implanty medyczne i sprzęt diagnostyczny

- Czujniki samochodowe i systemy informacyjno-rozrywkowe

- Elektronika użytkowa (kamery, słuchawki)

Wyzwania w montażu FPC

Praca z elastycznymi obwodami wprowadza unikalne wyzwania:

- Wrażliwość na obsługę: Cienkie FPC są kruche i podatne na rozdarcie lub zagniecenie podczas obsługi.

- Dokładność rejestracji: Utrzymanie wyrównania podczas drukowania pasty lutowniczej i umieszczania komponentów wymaga specjalnych narzędzi lub uchwytów nośnych.

- Niedopasowanie rozszerzalności cieplnej: Poliimid rozszerza się inaczej niż lut, zwiększając ryzyko uszkodzenia połączenia podczas cykli termicznych.

- Ograniczona odporność na ciepło: Nadmierne ciepło podczas rozpływu może odkształcić lub zdegradować materiał bazowy.

Aby przezwyciężyć te problemy, producenci często używają usztywniaczy (wzmacniających łatek wykonanych z FR4 lub metalu) w obszarach montażu komponentów i stosują systemy obsługi o niskim naprężeniu. Specjalistyczne profile rozpływu z wolniejszymi szybkościami narastania pomagają zminimalizować stres termiczny.

Mimo wyzwań, Montaż FPC oferuje niezrównaną swobodę projektowania i jest coraz częściej stosowany w produktach nowej generacji.

Chcesz dowiedzieć się więcej o projektowaniu pod kątem elastyczności? Sprawdź nasz przewodnik po najlepszych praktykach projektowania elastycznych PCB.

Montaż sztywno-elastycznych PCB: Łączenie siły i elastyczności

Montaż sztywno-elastycznych PCB łączy trwałość sztywnych płytek z adaptowalnością elastycznych obwodów. Te hybrydowe struktury składają się z wielu warstw sztywnych i elastycznych podłoży zalaminowanych razem w jedną jednostkę.

Podejście to eliminuje potrzebę złączy i kabli między oddzielnymi płytkami, zmniejszając wagę, poprawiając integralność sygnału i zwiększając niezawodność — zwłaszcza w trudnych warunkach.

Korzyści z montażu sztywno-elastycznych PCB

- Efektywność przestrzenna: Idealne do kompaktowych obudów, takich jak drony, sprzęt wojskowy i przenośne urządzenia medyczne.

- Zwiększona niezawodność: Mniej połączeń oznacza mniej potencjalnych punktów awarii.

- Poprawiona wydajność sygnału: Krótsze długości ścieżek zmniejszają szumy i przesłuchy.

- Trwałość: Wytrzymuje wibracje i powtarzające się zginanie lepiej niż oddzielne sztywne płytki połączone przewodami.

Rozważania dotyczące montażu

Montaż płytek sztywno-elastycznych wiąże się z dodatkowymi złożonościami:

- Rejestracja warstw: Zapewnienie idealnego wyrównania między sekcjami sztywnymi i elastycznymi podczas laminowania i wiercenia.

- Umieszczanie komponentów przez przejścia: Komponenty nie powinny być umieszczane bezpośrednio nad obszarami zgięcia, chyba że są do tego specjalnie zaprojektowane.

- Specjalne mocowanie: Mogą być wymagane niestandardowe uchwyty do podparcia elastycznych części podczas SMT i rozpływu.

- Złożoność testowania: Wymaga wyrafinowanych uchwytów testowych ze względu na geometrię 3D.

Ze względu na wyższe koszty materiałów i produkcji, Montaż sztywno-elastycznych PCB jest zazwyczaj zarezerwowany dla zastosowań o wysokiej niezawodności lub krytycznych dla misji, gdzie wydajność przeważa nad względami kosztowymi.

Montaż HDI: Zasilanie szybkich, miniaturowych urządzeń

Montaż HDI, czyli montaż połączeń o wysokiej gęstości, reprezentuje szczyt zminiaturyzowanej technologii PCB. Płytki HDI charakteryzują się cieńszymi liniami i odstępami, mniejszymi przelotkami (w tym mikropszelotkami), wyższą gęstością pól połączeniowych i cieńszymi materiałami w porównaniu do konwencjonalnych PCB.

Cechy te sprawiają, że Montaż HDI jest niezbędny dla smartfonów, tabletów, akceleratorów AI i innych wysokowydajnych urządzeń obliczeniowych.

Cechy płytek HDI

- Mikroprzelotki (zazwyczaj <150 µm średnicy)

- Przelotki ślepe i zagrzebane (łączące warstwy wewnętrzne bez przechodzenia przez całą płytkę)

- Laminowanie sekwencyjne (budowanie warstw etapami)

- Pakiety BGA o wyższej gęstości wejść/wyjść (np. raster 0,4 mm)

Zalety montażu HDI

- Mniejszy format: Umożliwia więcej funkcji na mniejszej przestrzeni.

- Lepsza wydajność elektryczna: Zmniejszona indukcyjność i pojemność pasożytnicza poprawiają integralność sygnału.

- Zwiększona niezawodność: Krótsze ścieżki sygnału zmniejszają podatność na zakłócenia elektromagnetyczne (EMI).

- Niższe zużycie energii: Efektywne trasowanie zmniejsza straty energii.

Wyzwania w montażu HDI

- Wymagania dotyczące precyzji: Cechy w skali mikro wymagają ultracienkich szablonów pasty lutowniczej (często elektroformowany nikiel) i systemów umieszczania o wysokiej wizji.

- Niezawodność mikroprzelotek: Pustki lub pęknięcia w mikroprzelotkach mogą prowadzić do wczesnych awarii podczas cykli termicznych.

- Zarządzanie ciepłem: Gęstsze komponenty generują więcej ciepła w ograniczonych przestrzeniach.

- Dostęp testowy: Ograniczony dostęp fizyczny komplikuje sondowanie i debugowanie.

Producenci zajmujący się Montażem HDI muszą inwestować w najnowocześniejszy sprzęt i przestrzegać ścisłych kontroli procesu. Na przykład wiercenie laserowe jest używane do tworzenia mikroprzelotek, a procesy sekwencyjnego nabudowywania (SBU) pozwalają na złożone układanie wielowarstwowe.

Aby uzyskać głębszy wgląd w tę technologię, przeczytaj nasz artykuł o technologii PCB HDI.

Porównanie: SMT vs Montaż Przewlekany (THT)

Dwie główne metodologie dominują w Montażu PCB: Technologia Montażu Powierzchniowego (SMT) i Technologia Przewlekana (THT). Chociaż wiele nowoczesnych płytek używa kombinacji obu, zrozumienie ich różnic jest kluczem do wyboru właściwego podejścia dla Twojego projektu.

Technologia Montażu Powierzchniowego (SMT)

SMT polega na umieszczaniu komponentów bezpośrednio na powierzchni PCB, z ich wyprowadzeniami przylutowanymi do pól lutowniczych zamiast wkładania ich w otwory. Stała się dominująca w latach 80. ze względu na kompatybilność z automatyzacją i trendami miniaturyzacji.

Zalety SMT:

- Obsługuje mniejsze komponenty (do rozmiaru 01005: 0,4 mm × 0,2 mm)

- Umożliwia montaż dwustronny

- Umożliwia wyższą gęstość komponentów

- Szybsza i bardziej opłacalna przy dużych wolumenach

- Lepsza wydajność przy wysokich częstotliwościach dzięki niższym efektom pasożytniczym

Wady SMT:

- Mniej wytrzymała mechanicznie dla ciężkich lub często obciążanych komponentów

- Bardziej podatna na stres termiczny i zmęczenie

- Wymaga precyzyjnego sprzętu i wykwalifikowanych operatorów

- Ukryte połączenia lutowane (np. BGA) wymagają inspekcji rentgenowskiej

Technologia Przewlekana (THT)

THT poprzedza SMT i polega na wkładaniu wyprowadzeń komponentów przez wstępnie wywiercone otwory w PCB i lutowaniu ich po przeciwnej stronie.

Zalety THT:

- Silniejsze połączenia mechaniczne, idealne dla złączy, przełączników i transformatorów

- Łatwiejszy montaż ręczny i naprawa

- Lepsze rozpraszanie ciepła dla komponentów mocy

- Odpowiednia dla prototypów i serii o małej objętości

Wady THT:

- Większy ślad i mniejsza gęstość komponentów

- Wolniejsza i bardziej pracochłonna

- Wymaga wiercenia, co zwiększa czas i koszt produkcji

- Niekompatybilna z ultra-drobnym rastrem lub zminiaturyzowanymi projektami

Kiedy używać czego?

| Scenariusz | Zalecana metoda |

|---|---|

| Elektronika użytkowa o dużej objętości | SMT |

| Prototypy i małe partie | THT lub mieszana |

| Trudne warunki (wibracje, wstrząsy) | THT lub wzmocnione SMT |

| Obwody RF o wysokiej częstotliwości | SMT |

| Duże komponenty mocy | THT |

| Projekty o ograniczonej przestrzeni | SMT lub HDI |

Wiele nowoczesnych montaży wykorzystuje podejście technologii mieszanej, wykorzystując mocne strony obu metod. Na przykład smartfon może używać SMT dla procesorów i układów pamięci, jednocześnie zawierając kilka śrub przewlekanych lub kotew dla wsparcia strukturalnego.

Aby dowiedzieć się więcej o wyborze między tymi metodami, zobacz nasze szczegółowe porównanie na temat SMT vs montaż przewlekany.

Kontrola jakości w montażu PCB: Zapewnianie niezawodności

Żadna dyskusja o Montażu PCB nie byłaby kompletna bez podkreślenia znaczenia kontroli jakości. Nawet najbardziej zaawansowane procesy mogą produkować wadliwe jednostki, jeśli nie są odpowiednio monitorowane i walidowane.

Dlaczego jakość ma znaczenie

Pojedyncze wadliwe połączenie lutowane może zagrozić całemu systemowi. W branżach krytycznych dla bezpieczeństwa, takich jak lotnictwo, motoryzacja i opieka zdrowotna, awaria nie wchodzi w grę. Dlatego wiodący dostawcy Montażu PCB wdrażają wieloetapowe programy zapewniania jakości.

Typowe wady w montażu PCB

- Mostki lutownicze (zwarcia między sąsiednimi pinami)

- Przerwy w obwodzie (niewystarczająca ilość lutu lub słabe zwilżanie)

- Tombstoning (asymetryczne ogrzewanie ciągnie jeden koniec komponentu w górę)

- Źle umieszczone lub brakujące komponenty

- Zimne luty (ziarnisty wygląd, słaba przewodność)

- Pustki w kulkach lutowniczych BGA

- Rozwarstwienie lub wypaczenie z powodu absorpcji wilgoci (popcorning)

Kluczowe praktyki zapewniania jakości

-

Przegląd Design for Manufacturability (DFM): Inżynierowie analizują układ PCB przed produkcją, aby zidentyfikować potencjalne problemy, takie jak nieodpowiednie odstępy, nieprawidłowe rozmiary pól lub brak równowagi termicznej.

-

Inspekcja materiałów przychodzących: Wszystkie PCB, komponenty i materiały lutownicze są sprawdzane po przybyciu pod kątem zgodności ze specyfikacjami.

-

Monitorowanie procesu: Monitorowanie w czasie rzeczywistym objętości pasty lutowniczej, dokładności umieszczania, profili rozpływu i charakterystyki fali lutowniczej zapewnia spójne wyniki.

-

Zautomatyzowane systemy inspekcji:

- AOI wykrywa widoczne wady po SMT.

- AXI sprawdza wewnętrzne połączenia w BGA i QFN.

- ICT weryfikuje ciągłość elektryczną i wartości komponentów.

-

Statystyczna Kontrola Procesu (SPC): Śledzi zmienne procesowe w czasie, aby wykrywać trendy i zapobiegać odchyleniom.

-

Badania przesiewowe obciążeń środowiskowych (ESS): Płytki są poddawane cyklom temperaturowym, wibracjom i wilgotności, aby ujawnić ukryte wady.

-

Identyfikowalność i dokumentacja: Pełne śledzenie partii umożliwia analizę przyczyn źródłowych w przypadku awarii w terenie.

Skutecznym sposobem na utrzymanie spójności jest przestrzeganie ustrukturyzowanych ram, takich jak 6-etapowy proces kontroli jakości, który integruje kontrole na każdym etapie — od materiałów przychodzących do końcowej wysyłki.

Wybór odpowiedniego partnera montażu PCB

Wybór zdolnego producenta Montażu PCB jest kluczowy dla skutecznego wprowadzenia produktu na rynek. Szukaj partnerów, którzy oferują:

- Doświadczenie w Twojej branży docelowej (medycznej, motoryzacyjnej, przemysłowej itp.)

- Zaawansowane możliwości w zakresie Montażu FPC, Montażu sztywno-elastycznych PCB i Montażu HDI

- Solidne systemy zarządzania jakością (ISO 9001, certyfikat IPC-A-610)

- Przejrzystą komunikację i wsparcie inżynieryjne

- Skalowalną zdolność produkcyjną (od prototypowania do pełnej produkcji)

Jeśli szukasz zaufanego producenta montażu PCB, rozważ odwiedzenie https://pcbassemblymfg.com/pl, aby zapoznać się z pełną gamą usług, w tym produkcją PCB, pozyskiwaniem komponentów elektronicznych i testowaniem jakości PCB.

Możesz również przejrzeć ich możliwości produkcyjne PCB lub skontaktować się z nimi bezpośrednio, aby uzyskać wycenę PCB.

Wniosek: Przyszłość montażu PCB

Montaż PCB to znacznie więcej niż tylko przymocowywanie części do płytki — to wyrafinowane połączenie inżynierii, precyzyjnej automatyzacji i nauki o jakości. Ponieważ urządzenia elektroniczne wciąż się kurczą, a ich złożoność rośnie, zapotrzebowanie na zaawansowane techniki montażu, takie jak Montaż FPC, Montaż sztywno-elastycznych PCB i Montaż HDI, będzie tylko rosło.

Od ubieralnych monitorów zdrowia po pojazdy autonomiczne i urządzenia brzegowe zasilane sztuczną inteligencją — sukces innowacji jutra zależy od niezawodnych, wysokowydajnych procesów Montażu PCB.

Rozumiejąc podstawy — czy to opanowanie kompromisów między SMT a montażem przewlekanym, nawigowanie po zawiłościach elastycznych obwodów, czy zapewnienie rygorystycznej kontroli jakości — będziesz lepiej wyposażony do projektowania, specyfikowania i produkcji produktów elektronicznych spełniających najwyższe standardy.

Bądź na bieżąco, współpracuj mądrze i korzystaj z ewoluującego krajobrazu produkcji elektroniki.