Montaż PCB pod klucz: Kompletny proces i porady ekspertów

Rossannie Rolling

Co to jest montaż PCB pod klucz?

We współczesnej produkcji elektroniki montaż PCB pod klucz (Turnkey PCB Assembly) stał się rozwiązaniem pierwszego wyboru dla firm dążących do usprawnienia rozwoju produktów i skrócenia czasu wprowadzania ich na rynek. W przeciwieństwie do tradycyjnych modeli montażu PCB, w których klienci zajmują się pozyskiwaniem komponentów i logistyką, montaż PCB pod klucz to kompleksowa usługa obejmująca każdy etap — od przeglądu projektu i zakupu materiałów po testy końcowe i dostawę.

To kompleksowe podejście oznacza, że po dostarczeniu plików projektowych (Gerber, BOM itp.), producent zarządza wszystkim innym. Niezależnie od tego, czy pracujesz ze standardowymi płytkami sztywnymi, czy z zaawansowanymi projektami, takimi jak montaż FPC pod klucz, montaż PCB sztywno-elastycznych (Rigid-Flex) pod klucz lub montaż PCB HDI pod klucz, ten model upraszcza koordynację i poprawia ogólną wydajność.

W przypadku startupów, zespołów inżynierskich i producentów OEM przyjęcie strategii pod klucz zmniejsza koszty ogólne, minimalizuje błędy i zapewnia szybszy czas realizacji — co czyni ją idealną zarówno do prototypowania, jak i produkcji wielkoseryjnej.

Pełny proces montażu PCB pod klucz

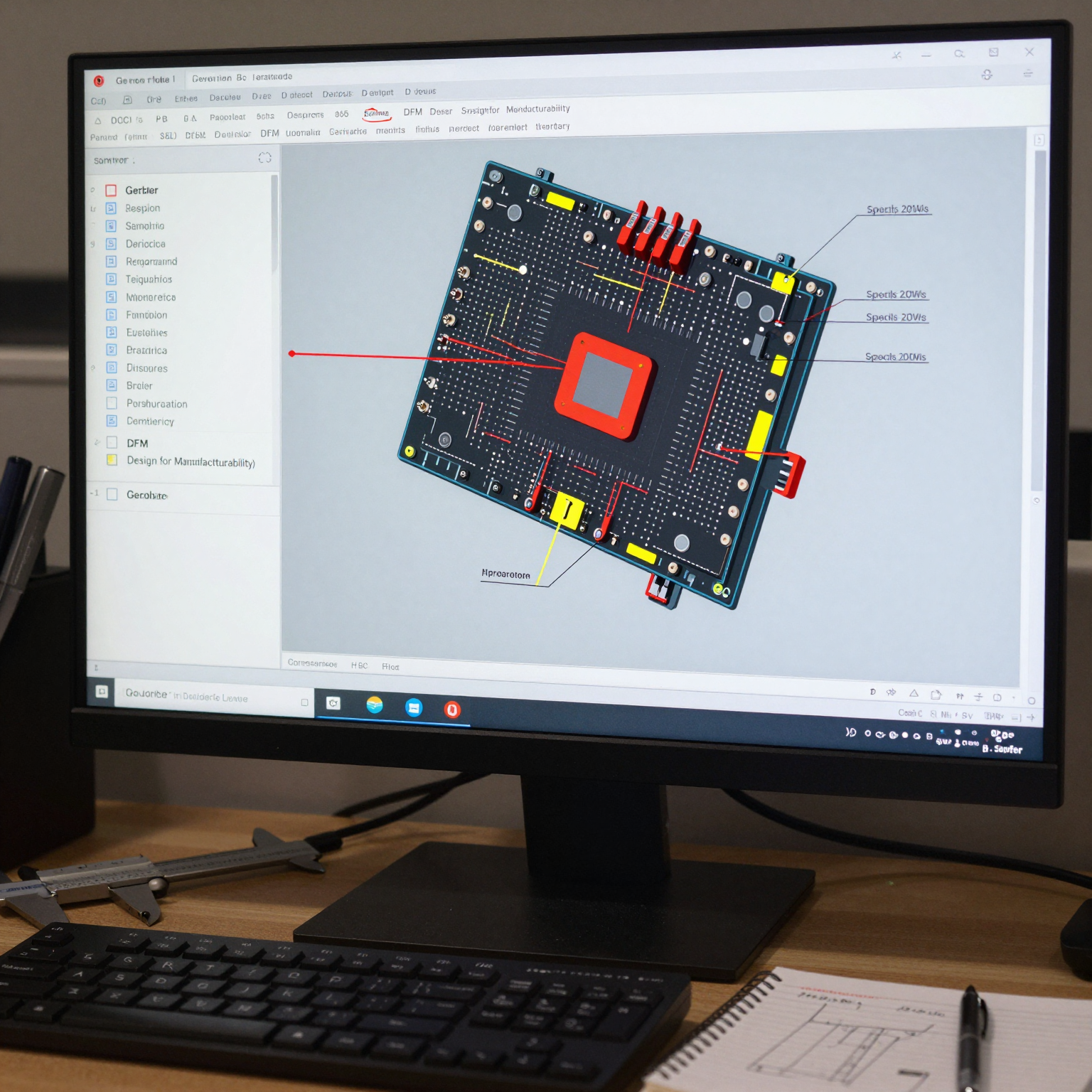

Krok 1: Przegląd projektu i DFM

Podróż rozpoczyna się od dokładnej oceny projektu. Twój producent przeprowadzi analizę projektowania pod kątem produkcji (DFM), aby zidentyfikować potencjalne problemy, takie jak naruszenia odstępów między ścieżkami, odpryski maski lutowniczej lub nieprawidłowe footprinty. Ten krok jest szczególnie krytyczny w złożonych montażach, takich jak montaż PCB HDI pod klucz, gdzie mikrprzelotki, przelotki ślepe/zagrzebane i komponenty o małym rastrze wymagają precyzji.

Producenci często używają zautomatyzowanych narzędzi wraz z ekspertami inżynierami, aby zapewnić zgodność ze standardami IPC. Wczesne wykrycie problemów pozwala uniknąć kosztownych poprawek w późniejszym czasie.

🔍 Wskazówka profesjonalisty: Zawsze przesyłaj kompletną dokumentację, w tym pliki Gerber, listę materiałową (BOM), pliki pick-and-place i wszelkie specjalne instrukcje montażu.

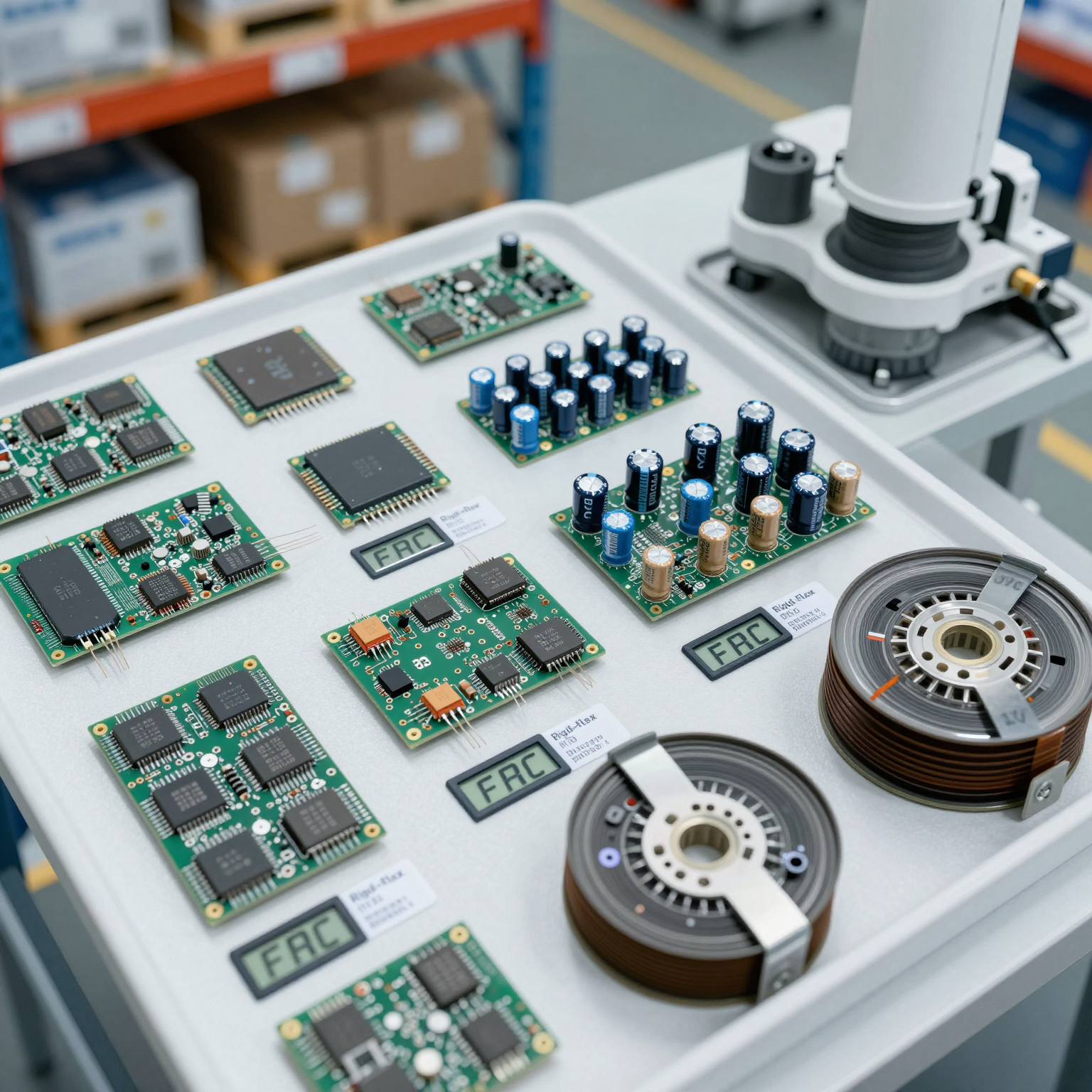

Krok 2: Pozyskiwanie i zakup komponentów

Jedną z największych zalet montażu PCB pod klucz jest to, że producent zajmuje się pozyskiwaniem komponentów elektronicznych. Obejmuje to weryfikację dostępności części, sprawdzanie pod kątem wycofania z produkcji (obsolescence), identyfikację odpowiednich zamienników i negocjowanie cen z dostawcami.

W przypadkach obejmujących obwody elastyczne, montaż FPC pod klucz wymaga specjalistycznych materiałów, takich jak folie poliimidowe i warstwy kleju. Podobnie montaż PCB Rigid-Flex pod klucz obejmuje pozyskiwanie zarówno laminatów sztywnych, jak i elastycznych dielektryków, które muszą być kompatybilne w całym stosie warstw.

Niektórzy producenci utrzymują długoterminowe relacje z globalnymi dystrybutorami i autoryzowanymi dostawcami, zapewniając niezawodny dostęp nawet podczas zakłóceń w łańcuchu dostaw. Aby uzyskać więcej informacji na temat tego, jak to działa, zapoznaj się z naszym przewodnikiem po pozyskiwaniu komponentów elektronicznych.

Krok 3: Produkcja PCB

Po zabezpieczeniu komponentów rozpoczyna się proces produkcji gołego PCB. W zależności od typu projektu może to obejmować:

- Standardowe płytki wielowarstwowe

- Elastyczne obwody drukowane (FPC)

- Hybrydy sztywno-elastyczne (Rigid-flex)

- Struktury połączeń o dużej gęstości (HDI)

W przypadku montażu PCB HDI pod klucz stosowane są zaawansowane techniki, takie jak wiercenie laserowe, laminowanie sekwencyjne i technologia via-in-pad, aby uzyskać większą gęstość trasowania i lepszą integralność sygnału. Płytki te są powszechnie stosowane w smartfonach, urządzeniach wearables i urządzeniach medycznych, gdzie przestrzeń i wydajność mają kluczowe znaczenie.

Kontrola jakości na tym etapie obejmuje testy impedancji, AOI (Automatyczną Inspekcję Optyczną) i kontrole ciągłości elektrycznej.

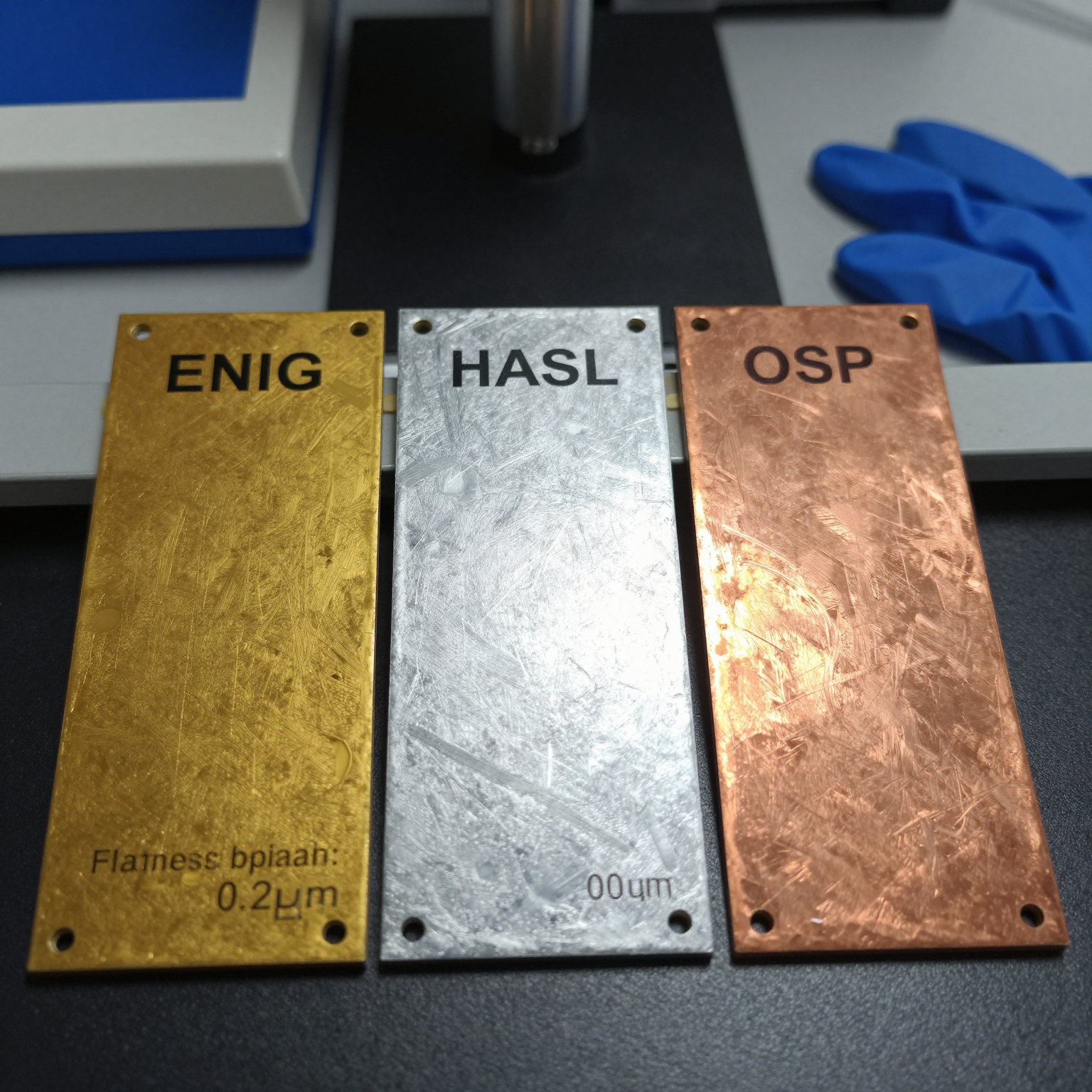

Krok 4: Nakładanie wykończenia powierzchni

Przed montażem płytki PCB otrzymują wykończenie powierzchni w celu ochrony odsłoniętej miedzi i zapewnienia dobrej lutowności. Typowe wykończenia obejmują:

- ENIG (Chemiczne złocenie prądu)

- HASL (Cynowanie gorącym powietrzem)

- Srebro chemiczne (Immersion Silver)

- OSP (Organiczny konserwant lutowności)

Każde z nich ma wady i zalety w zakresie kosztów, trwałości i kompatybilności z komponentami o małym rastrze. W montażu FPC pod klucz często preferowane są ENIG lub Immersion Tin (Cyna chemiczna) ze względu na ich płaskość i niezawodność w dynamicznych środowiskach gięcia.

Dowiedz się więcej o wyborze odpowiedniej opcji w naszym szczegółowym przewodniku po wykończeniach powierzchni PCB.

Krok 5: Umieszczanie komponentów i lutowanie

Teraz następuje sedno fazy montażu: umieszczanie i lutowanie komponentów na płytce.

SMT (Technologia montażu powierzchniowego)

Większość nowoczesnych montaży w dużym stopniu opiera się na liniach SMT, gdzie maszyny pick-and-place dokładnie pozycjonują komponenty tak małe jak obudowy 01005. Piece rozpływowe następnie topią pastę lutowniczą, tworząc połączenia elektryczne i mechaniczne.

W przypadku montażu PCB HDI pod klucz obsługa układów BGA i CSP o bardzo małym rastrze wymaga precyzyjnych szablonów i zaawansowanych systemów wizyjnych.

Technologia przewlekana (Through-Hole)

Chociaż obecnie rzadziej spotykane, komponenty przewlekane nadal pojawiają się w elektronice mocy i złączach. W zależności od objętości i złożoności można zastosować lutowanie na fali lub ręczne wstawianie.

Aby uzyskać głębsze porównanie tych metod, zobacz nasz artykuł na temat montażu SMT vs montażu przewlekanego.

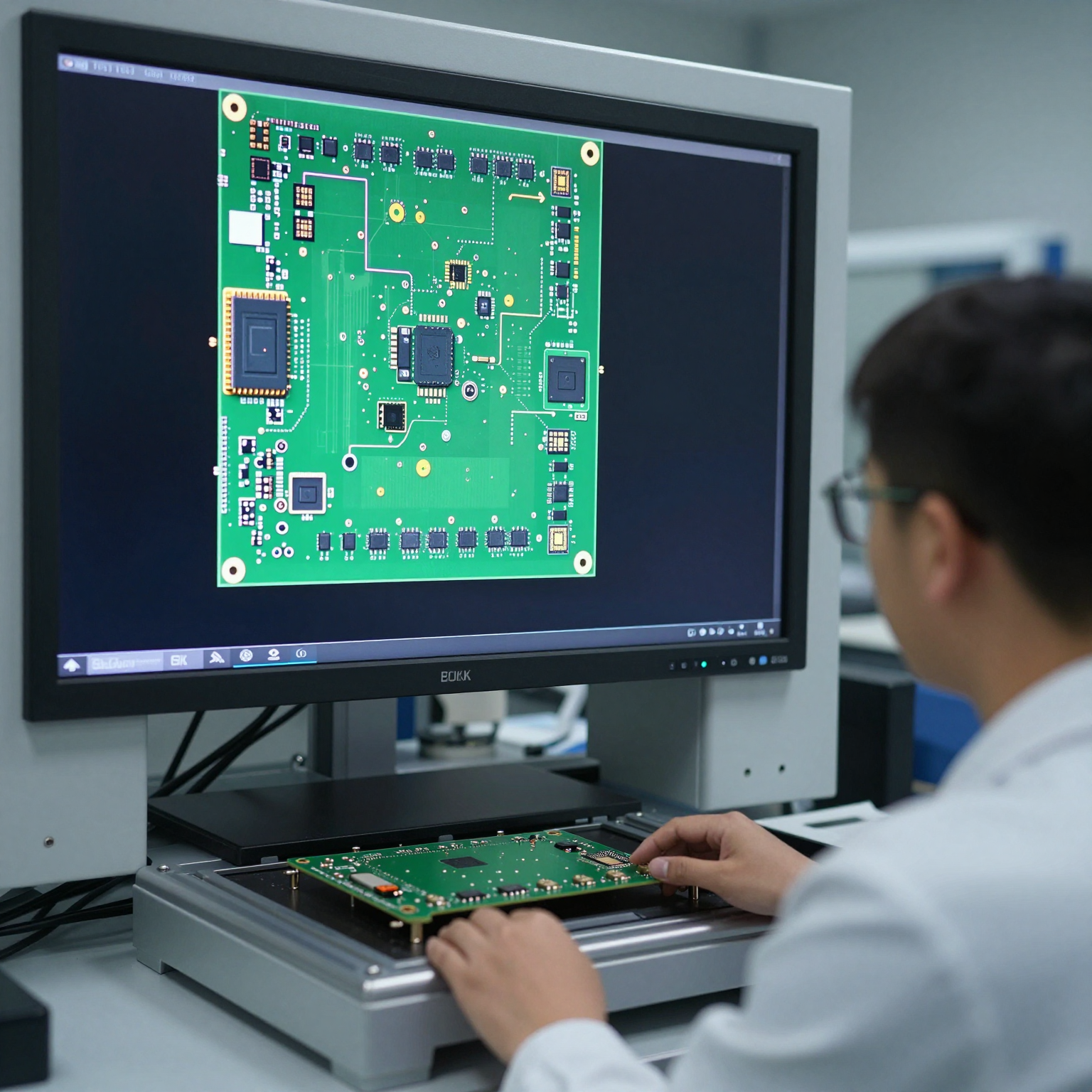

Krok 6: Kontrola jakości i testowanie

Żaden proces montażu PCB pod klucz nie jest kompletny bez rygorystycznych testów. Typowe metody obejmują:

- Automatyczna Inspekcja Optyczna (AOI): Wykrywa brakujące, źle wyrównane lub uszkodzone komponenty.

- Inspekcja rentgenowska (X-Ray):

Niezbędna do inspekcji ukrytych połączeń lutowanych pod układami BGA i w warstwowych płytkach rigid-flex.

- Testowanie w obwodzie (ICT): Weryfikuje wartości poszczególnych komponentów i połączenia.

- Testy funkcjonalne: Symulują działanie w świecie rzeczywistym w celu sprawdzenia wydajności.

Wielu wiodących dostawców stosuje ustrukturyzowany 6-etapowy proces kontroli jakości, aby zapewnić dostawy bez wad.

Krok 7: Końcowe pakowanie i dostawa

Po pomyślnym przejściu wszystkich testów płytki są czyszczone (jeśli to konieczne), pokrywane powłoką konformalną (dla trudnych warunków), etykietowane i pakowane zgodnie ze specyfikacjami klienta. Gotowe jednostki są następnie wysyłane bezpośrednio do Twojego zakładu lub centrum dystrybucyjnego — to prawdziwe doświadczenie „przekręć klucz i gotowe”.

Dlaczego warto wybrać rozwiązanie pod klucz zamiast montażu z powierzonych materiałów (Kitted)?

Możesz się zastanawiać: dlaczego nie po prostu dostarczyć własnych komponentów (model kitted)? Chociaż kitting daje pełną kontrolę nad zaopatrzeniem, przenosi również ryzyko i odpowiedzialność na Twój zespół.

Korzyści z montażu PCB pod klucz obejmują:

- Skrócone terminy realizacji: Równoległe przetwarzanie zaopatrzenia i produkcji.

- Niższy całkowity koszt: Siła zakupów hurtowych i zmniejszone koszty logistyczne.

- Lepsze zarządzanie ryzykiem: Producenci mogą sugerować zamienniki, jeśli części są przestarzałe lub oczekują na dostawę (backordered).

- Jeden punkt odpowiedzialności: Jeden dostawca zajmuje się jakością, identyfikowalnością i dostawą.

To sprawia, że rozwiązanie pod klucz jest idealne dla firm bez dedykowanych działów zakupów lub tych, które szybko wchodzą na nowe rynki.

Porady ekspertów dotyczące udanego projektu pod klucz

1. Dostarcz czysty, szczegółowy BOM

Twoja lista materiałowa (BOM) powinna zawierać:

- Numery części producenta (MPN)

- Alternatywne opcje części (jeśli są dopuszczalne)

- Oznaczenia referencyjne

- Informacje o tolerancji i zgodności z RoHS

Unikaj niejasnych wpisów, takich jak „rezystor 10k” — bądź precyzyjny.

2. Używaj standardowych komponentów, gdy to możliwe

Części niestandardowe lub przestarzałe zwiększają koszty i opóźniają harmonogramy. Trzymaj się szeroko dostępnych komponentów, chyba że jest to absolutnie konieczne.

3. Projektuj z myślą o montażu

Postępuj zgodnie z najlepszymi praktykami, takimi jak:

- Zachowanie odpowiedniego odstępu wokół wrażliwych komponentów

- Orientacja podobnych komponentów w tym samym kierunku

- Unikanie zacienionych obszarów na płytkach w technologii mieszanej

W przypadku projektów elastycznych zapoznaj się z naszym przewodnikiem po najlepszych praktykach projektowania elastycznych PCB.

4. Wcześnie informuj o specjalnych wymaganiach

Potrzebujesz powłoki konformalnej? Zalewania (Potting)? Testów wygrzewania (Burn-in)? Określ to z góry, aby można je było uwzględnić w planowaniu i wycenie.

5. Wykorzystaj wiedzę producenta

Renomowani partnerzy nie tylko budują — oni doradzają. Skorzystaj z bezpłatnych opinii DFM i sugestii inżynierii wartości, aby zoptymalizować swój projekt przed produkcją.

Zastosowania w różnych branżach

Montaż PCB pod klucz obsługuje szeroki zakres sektorów:

- Urządzenia medyczne: Gdzie niezawodność i zgodność z przepisami są najważniejsze. Płytki Rigid-flex i HDI umożliwiają tworzenie kompaktowych, wszczepialnych lub noszonych technologii.

- Elektronika użytkowa: Szybka innowacja wymaga szybkich iteracji — idealne dla szybkości i skalowalności rozwiązań pod klucz.

- Lotnictwo i obrona: Wymaga ścisłego przestrzegania specyfikacji MIL i identyfikowalności, co wspierają dostawcy rozwiązań pod klucz najwyższej klasy.

- Automatyka przemysłowa: Produkty o długim cyklu życia korzystają ze stabilnego zaopatrzenia w komponenty i długoterminowej możliwości produkcji.

Firmy obsługujące te dziedziny często podkreślają swoje branże obsługiwane przez producenta PCB, aby wykazać się wiedzą domenową.

Wybór odpowiedniego partnera pod klucz

Nie wszystkie usługi producentów montażu PCB są sobie równe. Szukaj:

- Certyfikatów (ISO 9001, IPC-A-610, UL itp.)

- Możliwości wewnętrznych (produkcja, montaż, testowanie)

- Przejrzystej komunikacji i raportowania

- Skalowalności od prototypu do masowej produkcji

Odwiedź stronę o firmie zajmującej się montażem PCB potencjalnych dostawców, aby ocenić ich doświadczenie, zespół i wartości.

Oceń również ich możliwości produkcji PCB, aby potwierdzić, że mogą sprostać Twoim konkretnym potrzebom — szczególnie w przypadku zaawansowanych technologii, takich jak montaż FPC pod klucz lub montaż PCB Rigid-Flex pod klucz.

Rozpoczęcie projektu pod klucz

Gotowy, aby zacząć? Zacznij od przygotowania pakietu projektowego i poproś o wycenę. Większość producentów oferuje szybki czas reakcji, zwłaszcza jeśli twoje pliki są kompletne.

Aby rozpocząć już dziś, możesz uzyskać wycenę PCB lub skontaktować się bezpośrednio z przedstawicielami producenta PCB, aby uzyskać spersonalizowaną pomoc.

Niezależnie od tego, czy budujesz pojedynczy prototyp, czy uruchamiasz globalną linię produktów, montaż PCB pod klucz oferuje mądrzejszą i szybszą drogę na rynek — z mniejszą liczbą problemów i większym zaufaniem do jakości.