Przyszłość technologii HDI PCB: Trendy i innowacje na rok

Rachel Rossannie

W miarę jak zbliżamy się doroku, przemysł elektroniczny przechodzi transformację napędzaną nieustannym popytem na mniejsze, szybsze i bardziej wydajne urządzenia. Sercem tej ewolucji jest technologia High-Density Interconnect (HDI) PCB – kluczowy czynnik umożliwiający rozwój nowej generacji produktów elektronicznych w sektorach konsumenckim, medycznym, motoryzacyjnym i przemysłowym. Jako wiodący dostawca usług produkcji PCB, SUNTOP Electronics znajduje się w czołówce rozwoju możliwości HDI PCB, aby już dziś sprostać wyzwaniom jutra.

Ta kompleksowa analiza bada kluczowe trendy, przełomy technologiczne i dynamikę rynku kształtującą przyszłość PCB HDI. Od miniaturyzacji i elastycznych podłoży po zaawansowane materiały i inteligentną produkcję – przyjrzymy się, jak innowacje na nowo definiują to, co możliwe, oraz w jaki sposób nasza wiedza specjalistyczna w zakresie produkcji HDI, montażu HDI i szybkiego prototypowania pozycjonuje nas jako zaufanego partnera w rozwoju nowoczesnej elektroniki.

Czym jest technologia HDI PCB?

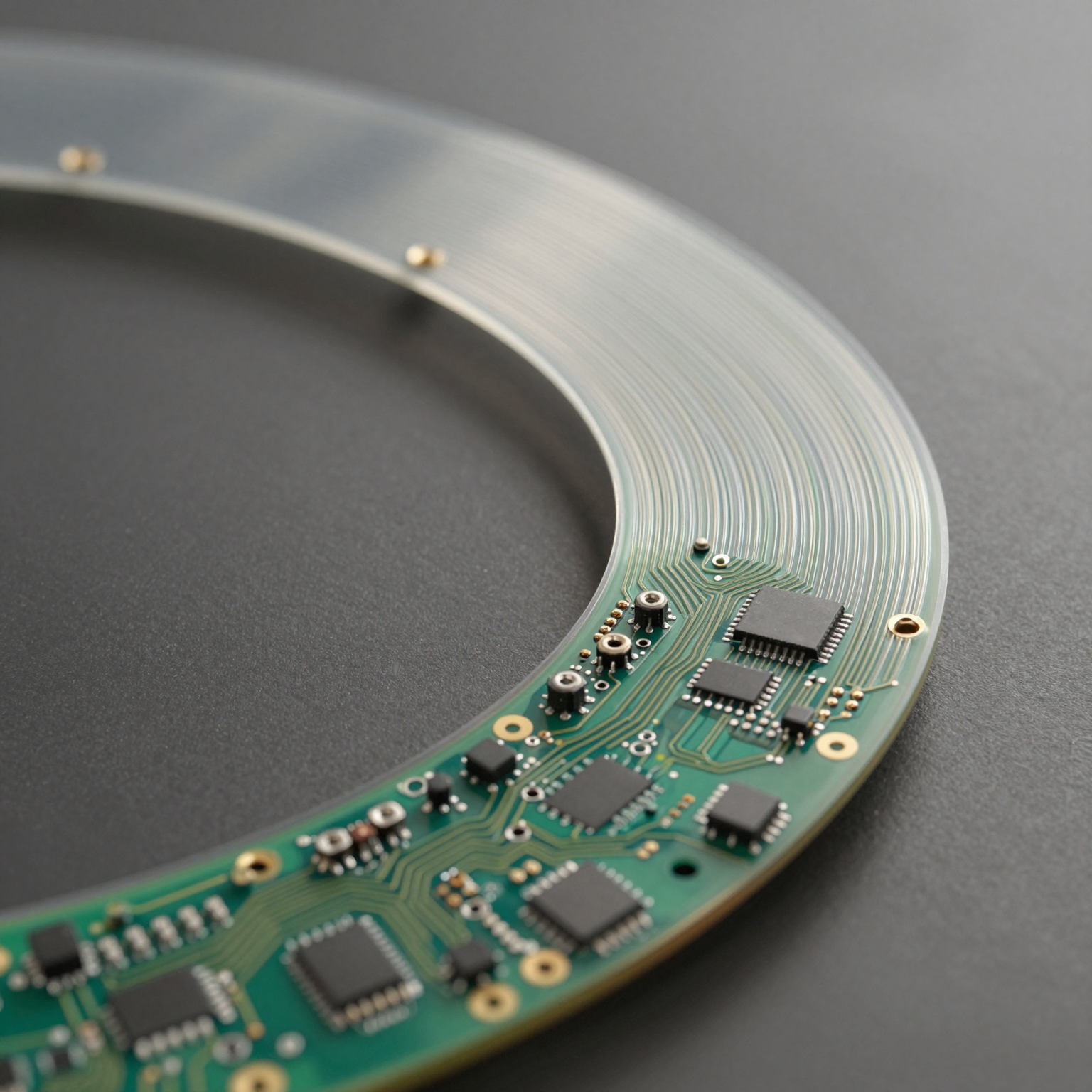

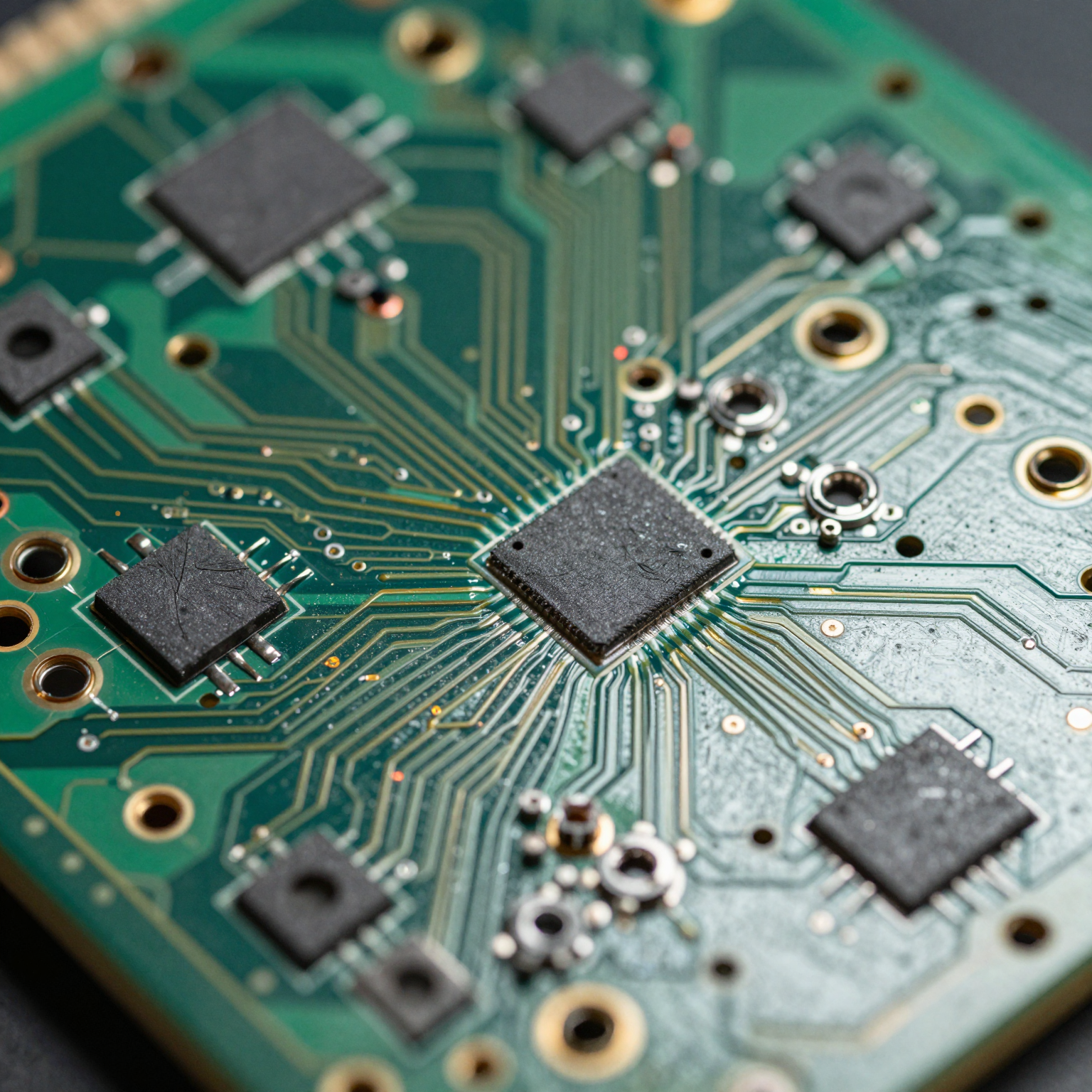

Płytki drukowane HDI (High-Density Interconnect) to obwody drukowane zaprojektowane z cieńszymi ścieżkami, mniejszymi odstępami, większą liczbą warstw i mikrootworami (microvias), aby osiągnąć wyższą gęstość komponentów i lepszą wydajność elektryczną w porównaniu z tradycyjnymi płytkami PCB. Płytki te umożliwiają tworzenie złożonych obwodów w kompaktowych przestrzeniach, co czyni je idealnymi dla smartfonów, urządzeń noszonych (wearables), czujników IoT, implantów medycznych i szybkich systemów komunikacyjnych.

W przeciwieństwie do standardowych wielowarstwowych płytek PCB wykorzystujących przelotki (through-hole vias), projekty HDI wykorzystują ślepe, zagrzebane i stosowane mikrootwory – często wiercone laserowo – w celu efektywnego łączenia warstw bez zużywania cennego miejsca na powierzchni. Pozwala to projektantom na gęstsze rozmieszczanie komponentów, skrócenie długości ścieżek sygnałowych, zminimalizowanie zakłóceń elektromagnetycznych (EMI) i poprawę ogólnej niezawodności systemu.

SUNTOP Electronics specjalizuje się w produkcji wysoce niezawodnych płytek HDI PCB dostosowanych do wymagających zastosowań. Niezależnie od tego, czy potrzebujesz próbki HDI do wstępnych testów, czy pełnoskalowej produkcji seryjnej, nasze najnowocześniejsze linie produkcyjne gwarantują precyzję, spójność i zgodność ze standardami IPC Class 3.

Kluczowe czynniki napędzające wzrost HDI PCB

Kilka sił makroekonomicznych i technologicznych przyspiesza wdrażanie płytek HDI PCB na całym świecie:

Miniaturyzacja elektroniki użytkowej

Smartfony, tablety, smartwatche i bezprzewodowe słuchawki douszne stają się coraz mniejsze, podczas gdy ich funkcjonalność rośnie. Konsumenci oczekują potężnych procesorów, wielu aparatów, długiego czasu pracy na baterii i bezproblemowej łączności – wszystko to zamknięte w eleganckich obudowach. Płytki HDI PCB umożliwiają to, pozwalając na gęste prowadzenie ścieżek i rozmieszczenie komponentów na ograniczonej przestrzeni płytki.

Na przykład seria iPhone firmy Apple w dużej mierze opiera się na architekturze HDI od czasu iPhone'a 4, wykorzystując sekwencyjne laminowanie i stosowanie mikrootworów do obsługi chipów serii A i zaawansowanych modułów kamer. Wraz ze standaryzacją modemów 5G, akceleratorów AI i funkcji rozszerzonej rzeczywistości, zapotrzebowanie na jeszcze gęstsze rozwiązania połączeniowe będzie rosło.

Ekspansja IoT i Edge Computing

Ekosystem Internetu Rzeczy (IoT) obejmuje obecnie miliardy podłączonych urządzeń – od koncentratorów automatyki domowej po przemysłowe systemy monitorowania. Wiele z nich działa na obrzeżach sieci ("edge"), wymagając lokalnej mocy obliczeniowej i komunikacji o niskim opóźnieniu. Płytki HDI PCB umożliwiają producentom integrację potężnych układów SoC (System-on-Chip), pamięci, nadajników-odbiorników RF i czujników na małych, energooszczędnych płytkach.

Ponadto, wytrzymałe projekty HDI są wdrażane w trudnych środowiskach, takich jak platformy wiertnicze, pola uprawne i infrastruktura inteligentnych miast. Wymagają one zwiększonej trwałości, zarządzania termicznego oraz odporności na wilgoć i wibracje – wszystko to jest osiągalne dzięki zoptymalizowanym układom HDI i doborowi materiałów.

Postępy w elektronice motoryzacyjnej

Współczesne pojazdy to w istocie komputery na kołach. Zaawansowane systemy wspomagania kierowcy (ADAS), jednostki informacyjno-rozrywkowe, systemy zarządzania baterią pojazdów elektrycznych (EV) i platformy jazdy autonomicznej polegają na zaawansowanej elektronice wymagającej szybkiej sygnalizacji i odporności na błędy.

Płytki HDI PCB odgrywają kluczową rolę w modułach radarowych samochodów, czujnikach LiDAR i kontrolerach domen, gdzie ograniczenia przestrzenne i wrażliwość na EMI są głównymi problemami. Dzięki procesom certyfikowanym zgodnie z normą ISO/TS 16949 i rygorystycznym protokołom testowym, SUNTOP Electronics wspiera dostawców Tier-1 i producentów OEM w dostarczaniu niezawodnych rozwiązań HDI FPC i sztywno-elastycznych (rigid-flex) do zastosowań krytycznych.

Innowacje w urządzeniach medycznych

W opiece zdrowotnej monitory noszone na ciele, urządzenia wszczepialne i przenośne narzędzia diagnostyczne zmieniają opiekę nad pacjentem. Urządzenia te muszą być lekkie, biokompatybilne i zdolne do ciągłej pracy – wymagania idealnie pasujące do technologii HDI.

Elastyczne i rozciągliwe podłoża HDI umożliwiają tworzenie obwodów dopasowujących się do kształtu, które mogą owijać się wokół organów lub mieścić się w aparatach słuchowych i pompach insulinowych. Nasze doświadczenie w rozwoju prototypów HDI zapewnia szybki czas realizacji dla startupów medycznych i uznanych producentów urządzeń, pomagając szybciej wprowadzać na rynek technologie ratujące życie.

Wschodzące trendy kształtujące rozwój HDI PCB wroku

Patrząc w kierunku 2026 roku, kilka wschodzących trendów ma na celu przedefiniowanie projektowania, produkcji i zastosowania płytek HDI PCB. Przyjrzyjmy się tym najbardziej wpływowym.

1. Ultracienkie szerokości linii i skalowanie mikrootworów

Jedną z definiujących cech nowej generacji płytek HDI PCB jest dążenie do ultracienkich wymiarów linii/odstępów – poniżej 30 µm (1,2 mil). Osiągnięcie takiej precyzji wymaga zaawansowanego sprzętu do fotolitografii, specjalistycznych żywic i technik kontrolowanej impedancji.

W SUNTOP Electronics zainwestowaliśmy w technologie przetwarzania póładdytywnego (SAP) i zmodyfikowanego przetwarzania póładdytywnego (mSAP), które pozwalają nam produkować ścieżki o szerokości zaledwie 20 µm przy zachowaniu stałej jakości. Metody te polegają na osadzaniu cienkich warstw miedzi i selektywnym wytrawianiu niepożądanego materiału, co skutkuje ostrzejszą definicją i zmniejszonymi stratami sygnału.

W połączeniu z mniejszymi mikrootworami (do 40 µm średnicy), postępy te umożliwiają wyższą gęstość wejść/wyjść dla układów BGA i Chip Scale Packages (CSP). Dla klientów opracowujących chipy AI, akceleratory oparte na FPGA lub moduły fal milimetrowych, ten poziom szczegółowości jest niezbędny do utrzymania integralności sygnału przy prędkościach wielu gigabitów.

2. Wzrost popularności elastycznych i sztywno-elastycznych obwodów HDI

Podczas gdy sztywne płytki HDI PCB dominują w obliczeniach mobilnych, popyt na HDI FPC (elastyczne obwody drukowane) szybko rośnie ze względu na ich zdolność do dopasowywania się do kształtów 3D, zmniejszania wagi i eliminowania złączy.

Zastosowania takie jak składane smartfony, zestawy słuchawkowe AR/VR, końcówki robotów i małoinwazyjne narzędzia chirurgiczne korzystają z elastycznych podłoży HDI, które łączą dynamiczną zdolność zginania z wysoką wydajnością. Folie poliamidowe pozostają materiałem z wyboru, ale nowsze alternatywy, takie jak polimer ciekłokrystaliczny (LCP), oferują doskonałe właściwości RF i niższą absorpcję wilgoci.

Sztywno-elastyczne płytki HDI łączą to, co najlepsze z obu światów – zapewniając stabilność mechaniczną w niektórych obszarach, jednocześnie umożliwiając elastyczność w innych. Upraszczają montaż, zastępując kable i złącza, poprawiają niezawodność poprzez redukcję połączeń lutowanych i oszczędzają miejsce w gęsto upakowanych obudowach.

Nasz zespół specjalizuje się w projektowaniu i produkcji złożonych stosów sztywno-elastycznych HDI z precyzyjnym wyrównaniem, wypełnianiem otworów i rejestracją warstwy ochronnej (coverlay). Niezależnie od tego, czy jest to dwuwarstwowa płytka elastyczna, czy ośmiowarstwowa hybryda sztywno-elastyczna, dostarczamy solidne rozwiązania wsparte szerokimi procedurami testowania jakości PCB i walidacji.

3. Adopcja komponentów wbudowanych i aktywnych podłoży

Aby jeszcze bardziej zwiększyć gęstość integracji, niektórzy projektanci wychodzą poza komponenty montowane powierzchniowo i wbudowują elementy pasywne i aktywne bezpośrednio w warstwy PCB.

Wbudowane rezystory, kondensatory, a nawet układy scalone mogą być integrowane podczas procesu laminowania, uwalniając powierzchnię dla innych komponentów i skracając ścieżki połączeń. Poprawia to nie tylko wydajność elektryczną, ale także rozpraszanie ciepła i odporność na wstrząsy.

Chociaż technologia wbudowana jest nadal niszowa ze względu na koszty i złożoność, zyskuje na popularności w przemyśle lotniczym, obronnym i wysokowydajnych obliczeniach. W 2026 roku spodziewamy się szerszej adopcji w miarę poprawy wydajności produkcji i dojrzewania narzędzi projektowych.

SUNTOP Electronics oferuje programy pilotażowe dla budowy prototypów HDI z wbudowanymi elementami pasywnymi, wspierając klientów, którzy chcą ocenić tę technologię przed skalowaniem. Nasi inżynierowie ściśle współpracują z zespołami projektowymi w celu optymalizacji konfiguracji stosów, doboru odpowiednich dielektryków i zapewnienia możliwości produkcyjnych.

4. Integracja AI i uczenia maszynowego w projektowaniu i inspekcji

Sztuczna inteligencja (AI) zaczyna przekształcać każdą fazę cyklu życia PCB HDI – od optymalizacji układu po automatyczną inspekcję optyczną (AOI).

W fazie projektowania narzędzia oparte na AI mogą analizować schematy i sugerować optymalne strategie routingu, identyfikować potencjalne strefy przesłuchów i przewidywać punkty termiczne. Skraca to cykle iteracji i pomaga uniknąć kosztownych przeprojektowań w późniejszym etapie.

Na hali produkcyjnej algorytmy uczenia maszynowego ulepszają systemy AOI, odróżniając prawdziwe defekty od nieszkodliwych anomalii z większą dokładnością niż tradycyjne systemy oparte na regułach. Modele głębokiego uczenia trenowane na tysiącach obrazów mogą wykrywać subtelne problemy, takie jak pustki w mikrootworach, delaminacja lub nieregularności powlekania, które mogą zostać przeoczone przez ludzkich inspektorów.

Zintegrowaliśmy analitykę opartą na AI z naszym 6-etapowym procesem kontroli jakości, znacznie poprawiając wskaźniki "first-pass yield" i redukując fałszywe odrzuty. Przekłada się to na szybsze czasy realizacji i niższe koszty dla naszych klientów.

Ponadto predykcyjne utrzymanie ruchu oparte na AI pomaga monitorować stan sprzętu w czasie rzeczywistym, zapobiegając nieplanowanym przestojom i zapewniając spójną jakość wyjściową w dużych partiach produkcyjnych.

5. Zrównoważone materiały i zielone praktyki produkcyjne

Zrównoważony rozwój środowiskowy nie jest już opcjonalny – to imperatyw biznesowy. Organy regulacyjne, takie jak dyrektywy UE RoHS i REACH, wraz z korporacyjnymi celami ESG, naciskają na producentów elektroniki, aby przyjęli bardziej ekologiczne praktyki.

W odpowiedzi producenci PCB HDI badają laminaty bezhalogenowe, bezołowiowe wykończenia powierzchni, środki czyszczące na bazie wody i opakowania nadające się do recyklingu. Niektórzy eksperymentują z żywicami biopochodnymi pochodzącymi ze źródeł odnawialnych, chociaż szeroka adopcja oczekuje na poprawę wydajności i parytetu kosztów.

SUNTOP Electronics zobowiązuje się do minimalizowania naszego śladu środowiskowego. Używamy energooszczędnych maszyn, wdrażamy recykling wody w obiegu zamkniętym na naszych liniach galwanizacyjnych i współpracujemy z dostawcami, którzy podzielają nasze wartości zrównoważonego rozwoju. Nasze zakłady spełniają standardy zarządzania środowiskowego ISO 14001, a my stale audytujemy nasz łańcuch dostaw pod kątem odpowiedzialnego pozyskiwania.

Klienci poszukujący ekologicznych opcji produkcji HDI mogą współpracować z nami w celu określenia zielonych materiałów i procesów bez kompromisów w zakresie wydajności lub niezawodności.

6. Zwiększone wykorzystanie mmWave i szybkich interfejsów cyfrowych

Wraz z wdrożeniem 5G, Wi-Fi 6E/7 i nadchodzącymi badaniami nad 6G, płytki HDI PCB muszą obsługiwać sygnały w widmie fal milimetrowych (mmWave) – w zakresie od 24 GHz do ponad 100 GHz.

Częstotliwości te są bardzo wrażliwe na straty spowodowane szorstkością przewodnika, absorpcją dielektryczną i niedopasowaniem impedancji. Dlatego płytki HDI nowej generacji wymagają ultragładkich folii miedzianych, laminatów o niskim Dk/Df (takich jak Panasonic Megtron 7 lub Nelco N4000-13SI) i precyzyjnego projektu z kontrolowaną impedancją.

Ponadto szybkie interfejsy szeregowe, takie jak PCIe Gen 6 (64 GT/s), USB4 v2.0 (80 Gbps) i Thunderbolt 5, wymagają ścisłego routingu par różnicowych, dopasowania długości i technik ekranowania – wszystko to jest osiągalne dzięki drobnym cechom HDI.

Nasz zespół inżynierów wykorzystuje zaawansowane oprogramowanie symulacyjne do modelowania zachowania sygnału i walidacji projektów przed produkcją. W połączeniu z produkcją o kontrolowanej impedancji i testami TDR (Time Domain Reflectometry) po produkcji, zapewniamy, że Twoje szybkie płytki HDI będą działać bezbłędnie w rzeczywistych warunkach.

Jak SUNTOP Electronics wspiera innowacje HDI

Jako pionowo zintegrowany producent montażu PCB, SUNTOP Electronics zapewnia kompleksowe rozwiązania – od koncepcji po masową produkcję – dla firm wykorzystujących technologię HDI. Oto jak się wyróżniamy:

Szybkie prototypowanie i produkcja niskonakładowa

Szybkość ma kluczowe znaczenie w rozwoju produktu. Dlatego oferujemy przyspieszone usługi prototypowania HDI z obsługą "pod klucz", obejmującą zaopatrzenie w komponenty elektroniczne, szybką fabrykację i testy funkcjonalne.

Niezależnie od tego, czy walidujesz nowy moduł smartfona, czy iterujesz projekt czujnika medycznego, nasz usprawniony przepływ pracy dostarcza płytki próbek HDI w zaledwie 5–7 dni. Obsługujemy różne typy budowy, w tym jednostronne, dwustronne i wielowarstwowe HDI z przesuniętymi lub stosowanymi mikrootworami.

Nasz portal internetowy umożliwia klientom przesyłanie plików Gerber, otrzymywanie natychmiastowej informacji zwrotnej DFM i bezproblemowe zamawianie wyceny. Dla tych, którzy nie znają procesu, nasz wpis na blogu o kompletnym przewodniku po montażu PCB oferuje cenne spostrzeżenia na każdym etapie.

Zaawansowane możliwości produkcyjne HDI

Nasze zakłady produkcyjne dysponują:

- Wiertarkami laserowymi zdolnymi do tworzenia mikrootworów o średnicy do 40 µm

- Systemami precyzyjnego obrazowania z dokładnością wyrównania ±10 µm

- Prasami do laminowania sekwencyjnego dla złożonych budów

- Liniami mSAP do tworzenia wzorów o ultracienkiej szerokości linii

- Zautomatyzowanymi stacjami galwanizacji i trawienia z monitorowaniem w czasie rzeczywistym

Obsługujemy szeroką gamę materiałów, w tym FR-4 High-Tg, Rogers, Arlon, Isola i specjalistyczne folie elastyczne. Wykończenia powierzchni obejmują ENIG, ENEPIG, srebro immersyjne, OSP i twarde złoto dla złączy krawędziowych.

Wszystkie procesy są zgodne ze standardami IPC-A-600H i IPC-6012 Class 3, zapewniając maksymalną niezawodność dla zastosowań komercyjnych i przemysłowych.

Szczegółowe informacje na temat naszych ograniczeń technicznych i obsługiwanych technologii można znaleźć na naszej stronie możliwości produkcyjne PCB.

Ekspertyza w montażu HDI i złożonych procesach SMT

Wyprodukowanie płytki HDI PCB to tylko połowa sukcesu – obsadzenie jej komponentami wiąże się z własnym zestawem wyzwań. Układy BGA o drobnym rastrze, elementy pasywne 01005, CSP na poziomie płytki krzemowej i montaże PoP (Package-on-Package) wymagają precyzyjnego umieszczania, jednolitych profili rozpływu i dokładnej inspekcji po lutowaniu.

Nasze linie SMT są wyposażone w:

- Wysokiej rozdzielczości maszyny typu pick-and-place z wyrównaniem wizyjnym do 15 µm

- Piece rozpływowe z azotem do redukcji pustek w połączeniach BGA

- AXI (Automatyczna Inspekcja Rentgenowska) do weryfikacji ukrytych połączeń

- Sondy latające i testery ICT do walidacji elektrycznej

Specjalizujemy się w montażu HDI dla projektów o dużym zróżnicowaniu i małym wolumenie, a także posiadamy dedykowane linie do produkcji wielkoseryjnej. Nasze doświadczenie z wyzwaniami montażu BGA zapewnia minimalne defekty i doskonałe wskaźniki uzysku – nawet dla pakietów o rastrze poniżej 0,4 mm.

Dodatkowo oferujemy usługi powlekania konforemnego, zalewania (potting) i montażu mechanicznego w obudowach na życzenie, zapewniając prawdziwe rozwiązanie "pod klucz".

Kompleksowe zapewnienie jakości i testowanie

Jakość nie jest refleksją po fakcie – jest wbudowana w każdy etap naszej działalności. Nasz 6-etapowy proces kontroli jakości obejmuje:

- Inspekcję materiałów przychodzących

- Kontrole QA przed laminowaniem

- AOI i prześwietlenie rentgenowskie w trakcie procesu

- Końcowe testy elektryczne (ciągłość, izolacja)

- Testy funkcjonalne (specyficzne dla klienta)

- Weryfikację pakowania i wysyłki

Każda płytka przechodzi rygorystyczne testy w celu zapewnienia zgodności ze specyfikacjami. Oferujemy również wsparcie w zakresie certyfikacji zewnętrznej dla branż wymagających zatwierdzeń UL, CE lub FCC.

Dowiedz się więcej o naszym podejściu w naszym artykule na temat procesu kontroli jakości produkcji PCB.

Wsparcie skoncentrowane na kliencie i globalny zasięg

Od wstępnej konsultacji po obsługę posprzedażową, priorytetowo traktujemy jasną komunikację, przejrzystość i szybkość reakcji. Nasi kierownicy projektów działają jako pojedyncze punkty kontaktowe, dostarczając regularne aktualizacje i szybko rozwiązując problemy.

Obsługujemy klientów w Ameryce Północnej, Europie, Azji i Australii, wysyłając towary na cały świat za pośrednictwem niezawodnych partnerów logistycznych. Niezależnie od tego, czy jesteś startupem w Dolinie Krzemowej, czy przedsiębiorstwem w Niemczech, dostosowujemy się do Twojego harmonogramu, języka i potrzeb regulacyjnych.

Zainteresowany współpracą z nami? Skontaktuj się z producentem PCB już dziś, aby omówić swój kolejny projekt HDI.

Zastosowania przemysłowe napędzające popyt na HDI wroku 2026

Zrozumienie, gdzie stosowana jest technologia HDI, pomaga umieścić jej znaczenie w kontekście. Poniżej przedstawiono kluczowe sektory, które mają napędzać wzrost do 2026 roku.

1. Infrastruktura 5G i urządzenia mobilne

Stacje bazowe, małe komórki i sprzęt użytkownika polegają na płytkach HDI PCB do zarządzania masywnymi macierzami anten MIMO, front-endami RF i jednostkami przetwarzania pasma podstawowego. Przejście na częstotliwości mmWave wymaga ściślejszej integracji i lepszego zarządzania termicznego – obu mocnych stron projektowania HDI.

Telefony komórkowe, zwłaszcza modele flagowe, będą nadal integrować więcej czujników, większe baterie i zaawansowane wyświetlacze – wszystko to w ograniczonych obudowach. HDI umożliwia niezbędną miniaturyzację, jednocześnie wspierając szybszy transfer danych i dłuższą żywotność baterii.

2. Urządzenia medyczne noszone i wszczepialne

Monitory fitness, glukometry, neurostymulatory i rozruszniki serca wymagają ultrakompaktowych, biokompatybilnych obwodów. Rozwiązania HDI FPC sprawiają, że urządzenia te są lekkie, elastyczne i wystarczająco trwałe do długotrwałego użytkowania.

Wraz ze starzeniem się populacji i rosnącymi wskaźnikami chorób przewlekłych, przewiduje się, że globalny rynek medycznych urządzeń noszonych przekroczy 100 miliardów dolarów do 2026 roku. Stwarza to ogromne możliwości dla innowatorów – oraz dla producentów takich jak SUNTOP Electronics, którzy mogą dostarczać niezawodne, certyfikowane produkty.

3. Pojazdy elektryczne i autonomiczne

Pojazdy elektryczne generują znaczne ciepło i szum elektromagnetyczny, co wymaga solidnych projektów PCB. Systemy zarządzania baterią (BMS), sterowniki silników i moduły ładowania korzystają z doskonałej przewodności cieplnej i ekranowania EMI technologii HDI.

Pojazdy autonomiczne polegają na fuzji czujników – łączeniu danych wejściowych z kamer, radarów, LiDAR i czujników ultradźwiękowych. Każdy moduł czujnika zawiera płytki HDI przetwarzające dane w czasie rzeczywistym. Niezawodność jest najważniejsza; pojedyncza awaria może zagrozić bezpieczeństwu.

Wspieramy klientów z branży motoryzacyjnej komponentami kwalifikowanymi AEC-Q200, wypełnianiem (underfilling) dla odporności na cykle termiczne i rygorystycznym badaniem obciążeń środowiskowych.

4. Automatyka przemysłowa i robotyka

Inteligentne fabryki polegają na połączonych maszynach, programowalnych sterownikach logicznych (PLC) i ramionach robotów – wszystko to zasilane przez kompaktowe, wysokowydajne sterowniki. Płytki HDI PCB umożliwiają modułowe, skalowalne projekty, które można łatwo modernizować.

W szczególności roboty współpracujące (coboty) wymagają lekkiej, responsywnej elektroniki, która może bezpiecznie działać obok ludzi. Elastyczne podłoża HDI pozwalają na wbudowanie okablowania bezpośrednio w stawy i kończyny, zmniejszając objętość i poprawiając zręczność.

5. Lotnictwo i obrona

Systemy wojskowe i lotnicze wymagają ekstremalnej niezawodności w trudnych warunkach. Awionika, komunikacja satelitarna, systemy radarowe i zestawy do walki elektronicznej często wykorzystują płytki HDI PCB ze względu na ich zalety w zakresie rozmiaru, wagi i mocy (SWaP).

Wraz ze zwiększonym naciskiem na pojazdy hipersoniczne, roje dronów i bezpieczną komunikację, zapotrzebowanie na odporne na promieniowanie, zabezpieczone przed manipulacją rozwiązania HDI będzie rosło. Chociaż wolumeny produkcji mogą być niskie, wymagania techniczne należą do najwyższych w branży.

Wyzwania stojące przed producentami PCB HDI wroku

Pomimo obiecujących perspektyw, rozwój PCB HDI napotyka kilka przeszkód, z którymi muszą zmierzyć się producenci:

1. Rosnące koszty materiałów i sprzętu

Zaawansowane laminaty, dielektryki o ultraniskich stratach i systemy wiercenia laserowego mają wysoką cenę. Presja inflacyjna i zmienność łańcucha dostaw zaostrzyły wzrost kosztów, zmniejszając marże dla producentów.

SUNTOP Electronics łagodzi to, utrzymując strategiczne bufory zapasów, negocjując długoterminowe umowy z dostawcami i optymalizując wykorzystanie materiałów poprzez algorytmy zagnieżdżania i strategie panelizacji.

2. Niedobór wykwalifikowanej siły roboczej

Projektowanie i produkcja płytek HDI PCB wymaga głębokiej wiedzy specjalistycznej w zakresie układów o dużej prędkości, modelowania termicznego i zaawansowanych procesów, takich jak mSAP. Istnieje globalny niedobór doświadczonych inżynierów i techników, szczególnie w regionach z dynamicznie rozwijającymi się rynkami elektroniki.

Aby temu zaradzić, inwestujemy w programy szkoleniowe, współpracujemy z uniwersytetami technicznymi i wykorzystujemy cyfrowe bliźniaki oraz narzędzia symulacyjne, aby zmniejszyć zależność od ręcznego rozwiązywania problemów.

3. Zarządzanie termiczne przy dużych gęstościach

Pakowanie większej liczby komponentów na mniejszych obszarach generuje więcej ciepła. Bez odpowiednich ścieżek termicznych wydajność spada, a żywotność ulega skróceniu.

Używamy przelotek termicznych, metalowych rdzeni, rozpraszaczy ciepła i selektywnych grubych warstw miedzi, aby skutecznie rozpraszać ciepło. Narzędzia symulacyjne pomagają przewidywać rozkład temperatury i kierować modyfikacjami projektu na wczesnym etapie cyklu.

4. Odporność łańcucha dostaw

Niedawne zakłócenia – od pandemii po napięcia geopolityczne – uwypukliły luki w globalnych łańcuchach dostaw. Zależność od jednego źródła krytycznych materiałów lub komponentów stwarza ryzyko.

Nasza strategia obejmuje podwójne zaopatrzenie w kluczowe materiały, kwalifikację alternatywnych dostawców i utrzymywanie zapasów buforowych dla pozycji wysokiego ryzyka. Oferujemy również usługi pozyskiwania komponentów elektronicznych, aby pomóc klientom przezwyciężyć braki i problemy z przestarzałością.

Wniosek: Partnerstwo dla sukcesu w erze HDI

Patrząc w przyszłość na rok 2026, technologia HDI PCB pozostanie kamieniem węgielnym innowacji w praktycznie każdej branży opartej na elektronice. Jej zdolność do umożliwiania tworzenia mniejszych, inteligentniejszych i bardziej połączonych urządzeń czyni ją nieodzowną we współczesnym świecie.

W SUNTOP Electronics nie jesteśmy tylko obserwatorami tego trendu – jesteśmy aktywnymi uczestnikami kształtującymi jego trajektorię. Poprzez ciągłe inwestycje w B+R, automatyzację i rozwój talentów, umożliwiamy innowatorom przekształcanie śmiałych pomysłów w rzeczywistość.

Niezależnie od tego, czy potrzebujesz pojedynczego prototypu HDI, partii jednostek próbek HDI do prób terenowych, czy kompleksowych usług produkcji HDI i montażu HDI, jesteśmy tutaj, aby pomóc. Nasze zaangażowanie w jakość, szybkość i zadowolenie klienta wyróżnia nas w konkurencyjnym krajobrazie.

Gotowy, aby przenieść swój kolejny projekt na wyższy poziom? Uzyskaj wycenę PCB już dziś i odkryj, jak SUNTOP Electronics może przyspieszyć Twoją drogę na rynek.