Opanowanie montażu płytek obwodów drukowanych: Proces, wskazówki i najlepsze praktyki

Winnie King

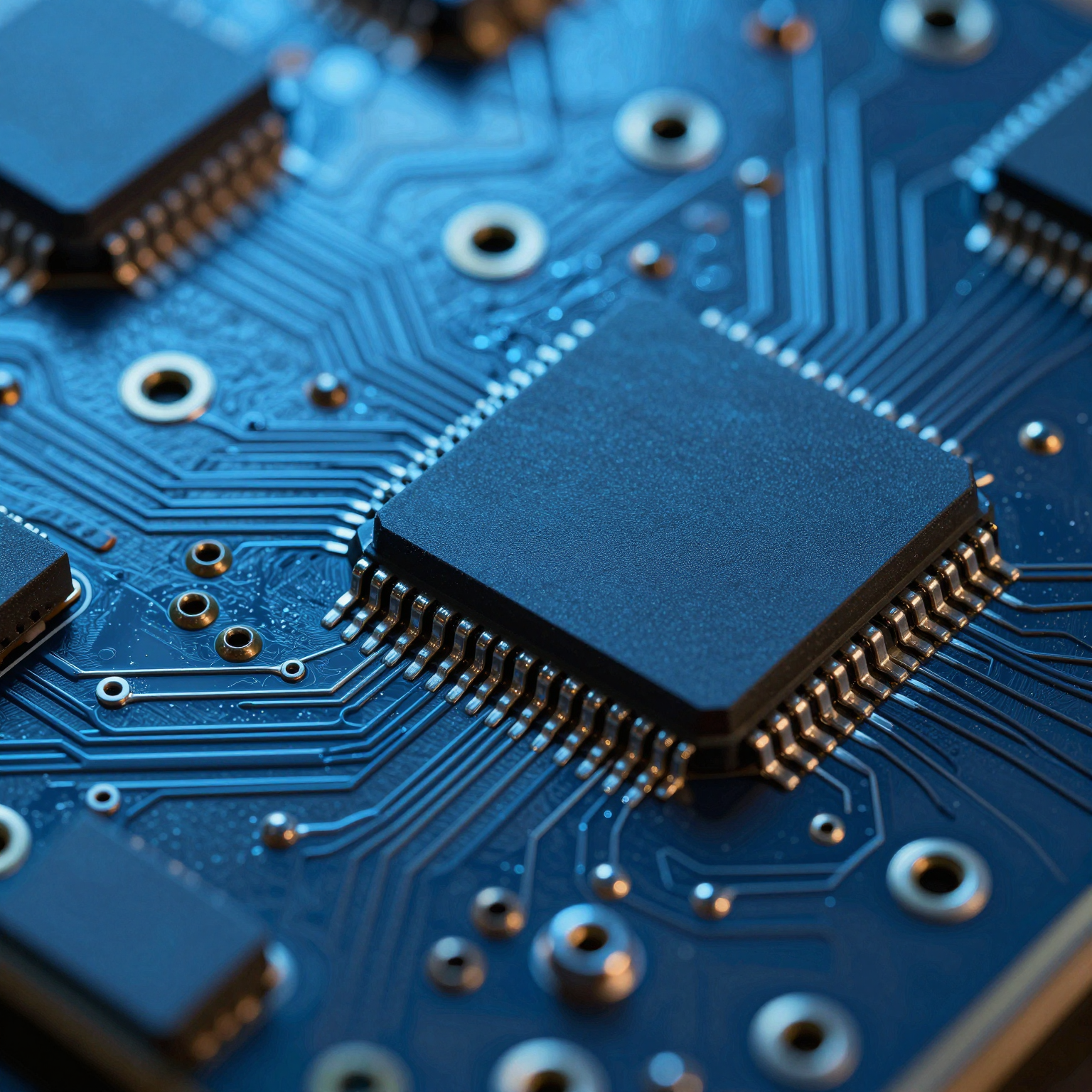

W dzisiejszym szybko rozwijającym się przemyśle elektronicznym, montaż płytek obwodów drukowanych jest kamieniem węgielnym nowoczesnej produkcji urządzeń. Niezależnie od tego, czy opracowujesz gadżety konsumenckie, urządzenia medyczne czy systemy automatyki przemysłowej, jakość i niezawodność twojej płytki drukowanej (PCB) bezpośrednio wpływa na wydajność i trwałość. Ten przewodnik dogłębnie analizuje proces montażu płytek obwodów drukowanych, obejmując wszystko, od standardowego montażu sztywnych płytek obwodów drukowanych po zaawansowany montaż płytek obwodów drukowanych HDI i integrację elastycznych płytek obwodów drukowanych. Podzielimy się również niezbędnymi wskazówkami, aby zapewnić sukces w twoim kolejnym projekcie elektronicznym.

Czym jest montaż płytek obwodów drukowanych?

Montaż płytek obwodów drukowanych, często skracany do PCBA, odnosi się do procesu montowania komponentów elektronicznych na gołej płytce drukowanej. W przeciwieństwie do produkcji PCB — która obejmuje tworzenie fizycznej płytki ze ścieżkami miedzianymi — montaż koncentruje się na obsadzaniu płytki rezystorami, kondensatorami, układami scalonymi (IC), złączami i innymi częściami, które ożywiają obwód.

W tym procesie wykorzystuje się kilka rodzajów płytek:

- Montaż sztywnych płytek obwodów drukowanych: Najczęstszy typ, wykonany z solidnych materiałów podłoża, takich jak FR-4.

- Elastyczna płytka obwodu drukowanego: Wykonana z giętkich folii polimerowych, takich jak poliimid, umożliwiających zginanie i składanie.

- Montaż płytek obwodów drukowanych HDI: Płytki o wysokiej gęstości połączeń (High-Density Interconnect) z cieńszymi liniami, mniejszymi przelotkami i wyższą gęstością połączeń.

Każdy wariant służy unikalnym zastosowaniom, ale wszystkie podążają za ustrukturyzowanym przepływem pracy montażowej zaprojektowanym z myślą o precyzji i powtarzalności.

Proces montażu płytek obwodów drukowanych: Krok po kroku

Zrozumienie pełnego cyklu życia montażu płytek obwodów drukowanych pomaga inżynierom i projektantom produktów podejmować świadome decyzje. Oto podział kluczowych etapów:

1. Nakładanie pasty lutowniczej

Pierwszym krokiem w montażu technologii montażu powierzchniowego (SMT) jest nałożenie pasty lutowniczej na pady PCB, gdzie zostaną umieszczone komponenty. Szablon ze stali nierdzewnej zapewnia precyzyjne nanoszenie tylko na wyznaczone obszary.

Pasta lutownicza to mieszanina drobnych cząsteczek lutu i topnika, który oczyszcza powierzchnie metalowe podczas rozpływu i sprzyja silnym połączeniom elektrycznym. Jednorodność i dokładność na tym etapie są krytyczne — zbyt dużo lub zbyt mało pasty może prowadzić do defektów, takich jak mostkowanie lub "stawianie nagrobków" (tombstoning).

2. Umieszczanie komponentów

Po nałożeniu pasty, zautomatyzowane maszyny typu pick-and-place pozycjonują komponenty montażu powierzchniowego (SMD) na płytce. Maszyny te wykorzystują systemy wizyjne do dokładnego wyrównywania komponentów, nawet w przypadku układów scalonych o bardzo małym rastrze.

W przypadku złożonych projektów obejmujących montaż płytek obwodów drukowanych HDI, rozmieszczenie komponentów musi uwzględniać wąskie odstępy i mikroprzelotki. Niewłaściwe wyrównanie w tym miejscu może zagrozić integralności sygnału i zarządzaniu ciepłem.

Komponenty przewlekane (Through-hole) są zazwyczaj wstawiane później, ręcznie lub za pomocą zautomatyzowanego sprzętu do wstawiania, w zależności od wielkości produkcji i złożoności.

3. Lutowanie rozpływowe

Po umieszczeniu komponentów, płytka wchodzi do pieca rozpływowego, w którym kontrolowane ciepło topi pastę lutowniczą, tworząc trwałe wiązania elektryczne i mechaniczne. Profil temperatury — fazy podgrzewania, wygrzewania, szczytu i chłodzenia — musi być starannie skalibrowany w oparciu o komponenty i materiał płytki.

W przypadku zespołów elastycznych płytek obwodów drukowanych wymagana jest szczególna ostrożność ze względu na mniejszą tolerancję termiczną podłoży poliimidowych. Nadmierne ciepło może powodować wypaczanie lub rozwarstwianie, dlatego często stosuje się zoptymalizowane profile z użyciem pieców wzbogaconych w azot.

4. Inspekcja i testowanie

Inspekcja po lutowaniu ma kluczowe znaczenie dla wczesnego wykrywania defektów. Automatyczna Inspekcja Optyczna (AOI) sprawdza brakujące komponenty, niewłaściwe wyrównanie, mostki lutownicze i niewystarczające wypełnienia.

Inspekcja rentgenowska może być stosowana do ukrytych połączeń, szczególnie w montażu płytek obwodów drukowanych HDI z zagrzebanymi przelotkami lub obudowami Ball Grid Array (BGA). Testy funkcjonalne weryfikują następnie, czy zmontowana płytka działa zgodnie ze specyfikacjami projektowymi.

Wdrożenie solidnego 6-etapowego procesu kontroli jakości znacznie poprawia wskaźniki uzysku i redukuje awarie w terenie.

5. Montaż przewlekany (Jeśli wymagany)

Podczas gdy wiele nowoczesnych projektów opiera się wyłącznie na SMT, niektóre zastosowania nadal wymagają technologii przewlekanej (THT) do połączeń o wysokiej niezawodności lub większych komponentów, takich jak transformatory i złącza.

W THT wyprowadzenia są wkładane przez wywiercone otwory i lutowane po przeciwnej stronie, zwykle za pomocą lutowania na fali lub lutowania selektywnego. Zwiększa to czas i koszty, ale poprawia trwałość w trudnych warunkach.

W przypadku płytek o technologii mieszanej kolejność ma znaczenie: komponenty SMT są zazwyczaj przetwarzane jako pierwsze, a następnie THT, aby uniknąć uszkodzenia już zamontowanych części.

6. Czyszczenie końcowe i powlekanie

Pozostałości topnika i zanieczyszczenia z obsługi mogą wpływać na długoterminową niezawodność, szczególnie w wilgotnych lub korozyjnych środowiskach. Czyszczenie końcowe usuwa zanieczyszczenia, podczas gdy powłoka konformalna (conformal coating) nakłada warstwę ochronną (np. akryl, silikon lub uretan) na całą płytkę.

Ten krok jest szczególnie ważny w przypadku zastosowań elastycznych płytek obwodów drukowanych narażonych na wilgoć lub wibracje, takich jak urządzenia noszone lub czujniki samochodowe.

Rodzaje płytek obwodów w montażu

Nie wszystkie płytki obwodów są sobie równe. Wybór odpowiedniego typu zależy od wymagań mechanicznych, środowiskowych i wydajnościowych twojej aplikacji.

Montaż sztywnych płytek obwodów drukowanych

Większość elektroniki użytkowej wykorzystuje montaż sztywnych płytek obwodów drukowanych ze względu na stabilność, łatwość produkcji i niski koszt przy dużej skali. Płytki te zachowują swój kształt pod wpływem naprężeń i obsługują gęste układy komponentów.

Typowe zastosowania obejmują komputery stacjonarne, zasilacze i sprzęt AGD. Brakuje im jednak elastyczności i nie można ich używać w kompaktowych lub zakrzywionych przestrzeniach.

Wskazówka: Używaj znormalizowanych footprintów i unikaj zbyt ciasnych prześwitów, aby zmniejszyć komplikacje produkcyjne.

Elastyczna płytka obwodu drukowanego

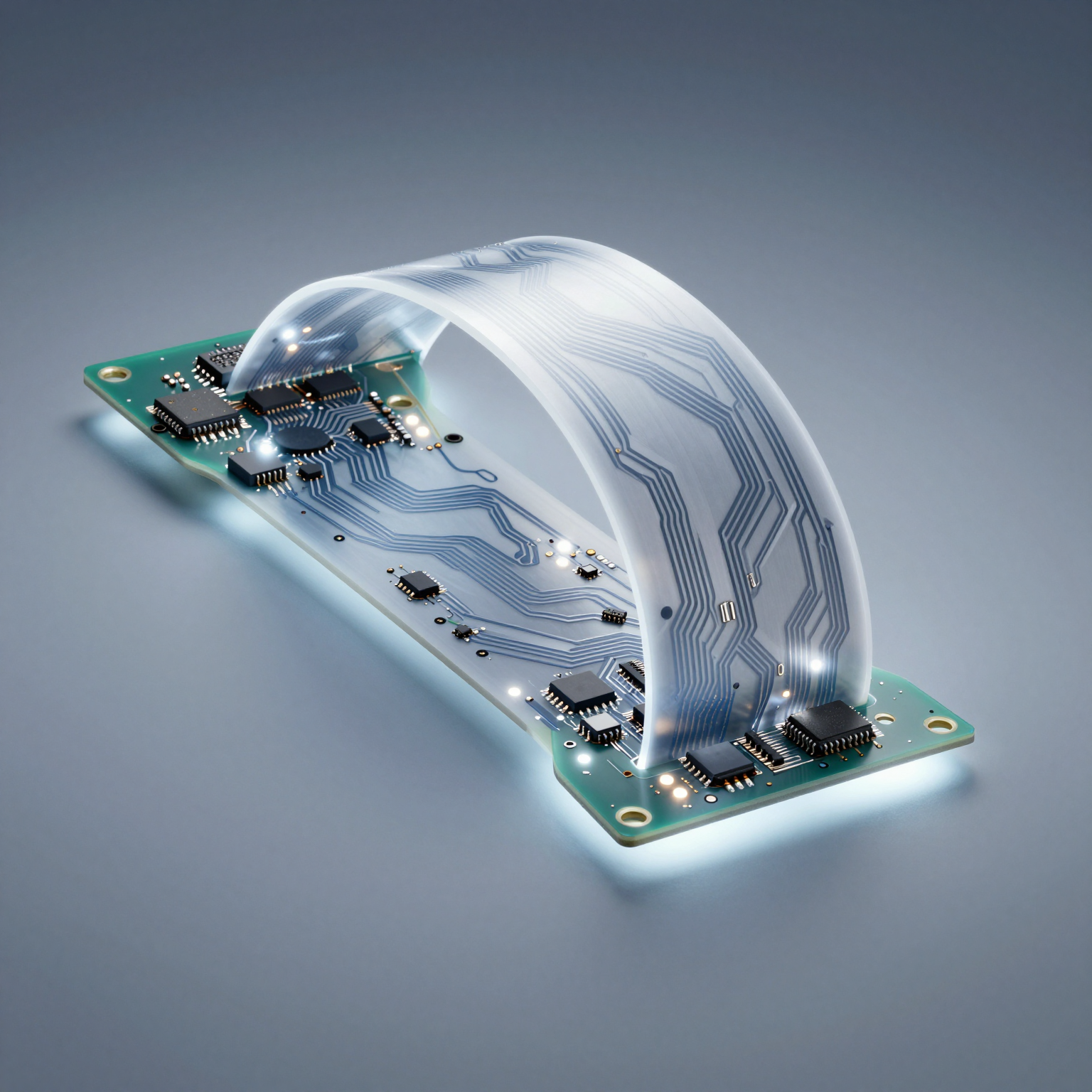

Rozwiązania elastycznych płytek obwodów drukowanych umożliwiają innowacyjne projekty, w których przestrzeń i waga są ograniczeniami. Mogą się zginać, składać i skręcać, dzięki czemu idealnie nadają się do składanych smartfonów, implantów medycznych i systemów lotniczych.

Jednak montaż płytek elastycznych stanowi wyzwanie:

- Obsługa wymaga specjalistycznych uchwytów, aby zapobiec uszkodzeniom.

- Znaki rejestracyjne muszą być wyraźnie zdefiniowane w celu dokładnego wyrównania.

- Można dodać usztywnienia, aby wesprzeć ciężkie komponenty.

Projektanci powinni przestrzegać najlepszych praktyk projektowania elastycznych PCB, aby zapewnić wykonalność i niezawodność.

Montaż płytek obwodów drukowanych HDI

Montaż płytek obwodów drukowanych HDI wspiera miniaturyzację dzięki technologiom takim jak mikroprzelotki, ślepe/zagrzebane przelotki i cieńsze szerokości ścieżek. Płytki HDI pakują więcej funkcjonalności w mniejszych rozmiarach — co jest kluczowe dla smartfonów, tabletów i urządzeń IoT.

Kluczowe zalety:

- Poprawiona integralność sygnału

- Zmniejszone zakłócenia elektromagnetyczne (EMI)

- Wzmocniona wydajność termiczna

Ale HDI wiąże się z węższymi tolerancjami i wyższymi kosztami. Produkcja wymaga zaawansowanego obrazowania, wiercenia laserowego i precyzyjnych procesów laminowania.

Aby dowiedzieć się więcej o przyszłych trendach, przeczytaj nasz artykuł o technologii PCB HDI, która kształtuje elektronikę nowej generacji.

Niezbędne wskazówki dla udanego montażu płytek obwodów drukowanych

Nawet przy zaawansowanych maszynach i wykwalifikowanych technikach, złe wybory projektowe mogą wykoleić skądinąd płynny proces montażu płytek obwodów drukowanych. Postępuj zgodnie z tymi poradami ekspertów, aby poprawić wyniki:

1. Projektowanie pod kątem produkcji (DFM)

Zawsze współpracuj ze swoim producentem montażu PCB na wczesnym etapie projektowania. Przeglądy DFM wychwytują potencjalne problemy, takie jak niewystarczające odstępy, niestandardowe rozmiary otworów lub problematyczne orientacje komponentów przed rozpoczęciem produkcji.

Używaj zalecanych wzorów pól lutowniczych, przestrzegaj minimalnych reguł ścieżki/przestrzeni i pozostaw wystarczający prześwit wokół wysokich komponentów dla dostępu w celu naprawy (rework).

2. Wybierz odpowiednie wykończenie powierzchni

Wykończenia powierzchni chronią pady miedziane przed utlenianiem i zapewniają dobrą lutowność. Typowe opcje obejmują:

- HASL (Hot Air Solder Leveling): Ekonomiczny, ale nie idealny dla komponentów o drobnym rastrze.

- ENIG (Electroless Nickel Immersion Gold): Płaska powierzchnia, doskonała dla BGA i HDI.

- OSP (Organic Solderability Preservative): Prosty i przyjazny dla środowiska, ale krótki okres trwałości.

W przypadku montażu płytek obwodów drukowanych HDI, preferowane są ENIG lub srebro immersyjne ze względu na płaskość i niezawodność.

Dowiedz się więcej w naszym kompleksowym przewodniku po wykończeniach powierzchni PCB.

3. Zoptymalizuj panelizację

Przy produkcji wielu małych płytek, panelizacja zwiększa wydajność. W przypadku tablic elastycznych płytek obwodów drukowanych, rozważ wypustki do wyłamywania lub linie nacinania (scoring lines) dla łatwej depanelizacji bez uszkadzania delikatnych obwodów.

Unikaj umieszczania wrażliwych komponentów w pobliżu krawędzi lub kanałów frezowania, aby zapobiec pęknięciom naprężeniowym.

4. Wdróż rygorystyczne protokoły testowe

Nie pomijaj testów funkcjonalnych — nawet prototypy korzystają z podstawowych kontroli ciągłości i zasilania. Testy wewnątrzobwodowe (ICT) i latające sondy weryfikują poszczególne komponenty, podczas gdy boundary scan (JTAG) pomaga debugować złożone systemy cyfrowe.

Połącz testowanie z rejestrowaniem danych, aby śledzić tryby awarii i udoskonalać przyszłe projekty.

5. Współpracuj z zaufanym dostawcą

Niedobory komponentów i podrabiane części nękają łańcuch dostaw elektroniki. Pracuj z zaufanym partnerem oferującym przejrzyste pozyskiwanie komponentów elektronicznych i identyfikowalność.

Renomowany producent dostarczy pełną dokumentację, w tym zgodność z RoHS, numery partii i raporty z testów.

Sprawdź, jak profesjonalne usługi montażu PCB usprawniają rozwój i skracają czas wprowadzenia produktu na rynek.

Wschodzące trendy w montażu płytek obwodów drukowanych

Krajobraz montażu płytek obwodów drukowanych ewoluuje wraz z nowymi materiałami, procesami i technikami integracji.

- Zwiększone przyjęcie płytek sztywno-giętkich (Flex-Rigid): Łączenie warstw sztywnych i elastycznych w jednym zespole umożliwia pakowanie 3D i eliminuje złącza.

- Miniaturyzacja poprzez komponenty wbudowane: Aktywne i pasywne komponenty osadzone w podłożu PCB zmniejszają zajmowaną powierzchnię i poprawiają wydajność.

- Zapewnienie jakości oparte na AI: Algorytmy uczenia maszynowego analizują obrazy AOI i RTG szybciej i dokładniej niż ludzie.

- Zrównoważona produkcja: Luty bezołowiowe, podłoża nadające się do recyklingu i energooszczędne procesy stają się standardem.

Bycie na czele oznacza przyjmowanie innowacji przy jednoczesnym zachowaniu rygorystycznych standardów jakości.

Wniosek

Montaż płytek obwodów drukowanych to znacznie więcej niż tylko mocowanie części do płytki — to wyrafinowane połączenie inżynierii, precyzji i kontroli jakości. Niezależnie od tego, czy pracujesz z tradycyjnym montażem sztywnych płytek obwodów drukowanych, najnowocześniejszym montażem płytek obwodów drukowanych HDI, czy innowacyjnymi projektami elastycznych płytek obwodów drukowanych, zrozumienie pełnego procesu umożliwia podejmowanie lepszych decyzji.

Postępując zgodnie z najlepszymi praktykami — od DFM i wyboru wykończenia powierzchni po współpracę z doświadczonymi producentami — możesz osiągnąć wysokie uzyski, doskonałą niezawodność i szybsze wprowadzanie produktów na rynek.

Gotowy, aby ożywić swój kolejny projekt elektroniczny? Zapoznaj się z naszą pełną ofertą usług produkcji PCB i odkryj, jak wspieramy każdy etap rozwoju — od prototypu po masową produkcję.