Hva er PCB-montering? En komplett guide til PCB Assembly

Heros Rising

I dagens hyperkoblede verden er nesten alle elektroniske enheter avhengige av et kretskort (PCB) for å fungere. Fra smarttelefoner og bærbare datamaskiner til medisinsk utstyr og bilsystemer, fungerer PCB-er som ryggraden i moderne elektronikk. Men før disse kortene kan drive enhetene våre, må de gjennomgå en kritisk transformasjonsprosess kjent som PCB-montering (PCB Assembly).

Men hva er egentlig PCB-montering, og hvorfor er det så viktig i produksjonen av pålitelig, høyytelses elektronikk?

Denne omfattende guiden vil ta deg gjennom hele PCB-monteringsprosessen, forklare de vanligste monteringsmetodene — inkludert FPC-montering, Rigid-Flex PCB-montering og HDI-montering — og fremheve beste praksis for å sikre kvalitet og effektivitet. Enten du er ingeniør, produktdesigner eller bare nysgjerrig på hvordan elektronikk lages, vil denne artikkelen gi deg en dyp forståelse av en av de mest vitale stadiene i elektronikkproduksjon.

Forstå PCB-montering: Grunnlaget for moderne elektronikk

I sin kjerne refererer PCB-montering til prosessen med å montere og lodde elektroniske komponenter på et tomt kretskort for å skape en fullt funksjonell enhet, ofte referert til som PCBA (Printed Circuit Board Assembly). I motsetning til et rått PCB, som bare er et underlag med kobberspor og pads, inneholder et ferdig PCBA motstander, kondensatorer, integrerte kretser (IC-er), kontakter og andre aktive og passive deler som gjør at kortet kan utføre spesifikke funksjoner.

Betydningen av presis og pålitelig PCB-montering kan ikke overdrives. Selv det mest perfekt designede PCB-oppsettet vil mislykkes hvis komponenter er feilplassert, feiljustert eller dårlig loddet. Ettersom forbrukernes etterspørsel presser mot mindre, raskere og kraftigere enheter, har kompleksiteten i PCB-montering økt dramatisk — noe som krever avanserte teknikker, automatiserte maskiner og strenge kvalitetssikringsprotokoller.

Dagens elektronikkprodusenter bruker ulike PCB-monteringsmetoder skreddersydd for forskjellige applikasjoner, ytelseskrav og miljøforhold. Disse inkluderer overflatemonteringsteknologi (SMT), gjennomhullsteknologi (THT) og hybridtilnærminger som kombinerer begge. I tillegg har spesialiserte former som FPC-montering (Flexible PCB Assembly), Rigid-Flex PCB-montering og HDI-montering (High-Density Interconnect Assembly) blitt essensielle for kompakte, høyhastighets og plassbegrensede design.

La oss dykke dypere inn i hvert trinn av PCB-monteringsprosessen og utforske teknologiene som former fremtiden for elektronikkproduksjon.

PCB-monteringsprosessen trinn for trinn

Selv om detaljene kan variere avhengig av PCB-typen og komponentene som er involvert, følger den generelle PCB-monteringsprosessen en veldefinert rekkefølge av trinn. Hver fase spiller en avgjørende rolle for å sikre at sluttproduktet oppfyller elektriske, mekaniske og pålitelighetsstandarder.

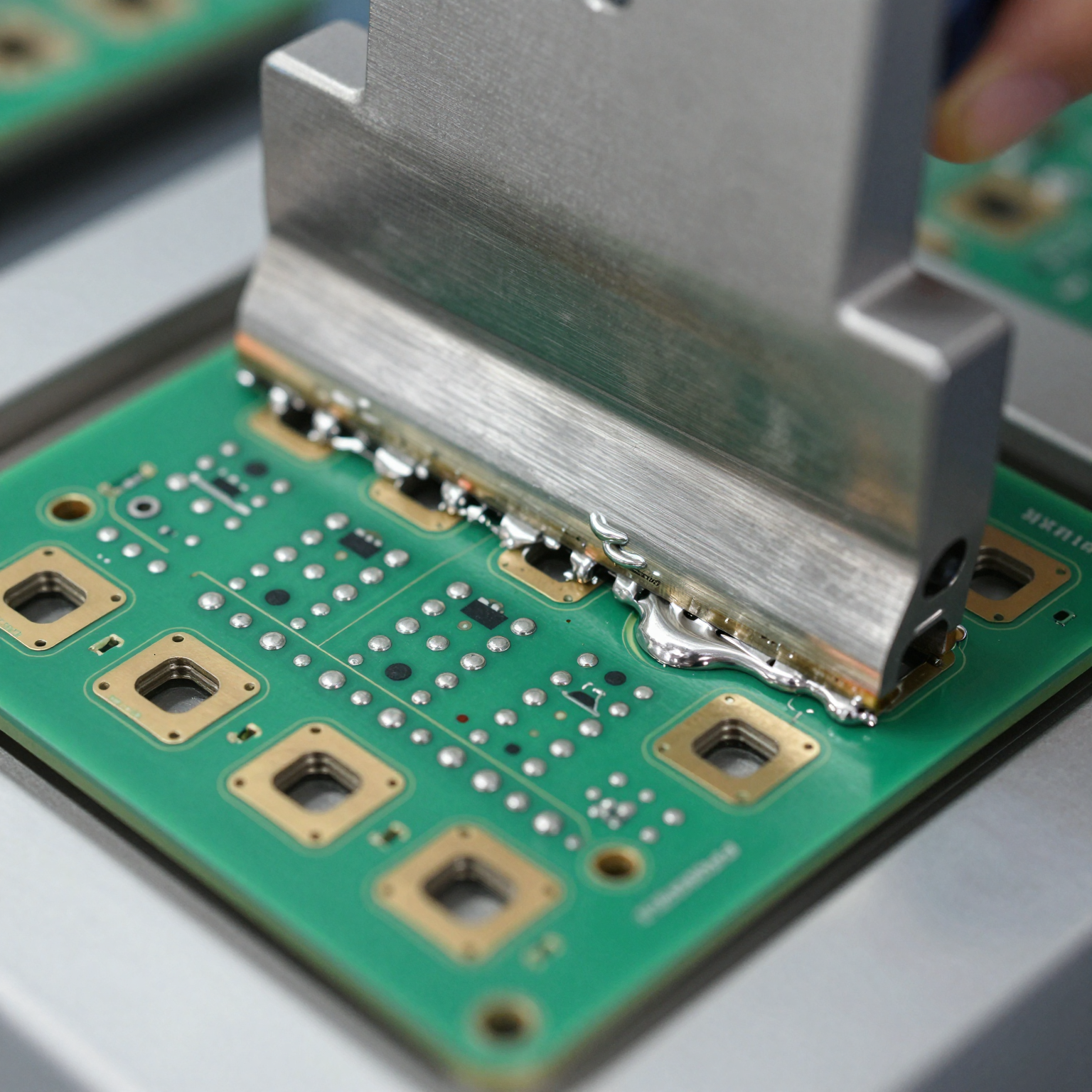

1. Påføring av loddepasta

Det første trinnet i de fleste moderne PCB-monteringslinjer er å påføre loddepasta på kortets overflate. Loddepasta er en klebrig blanding av små loddepartikler og flussmiddel, som bidrar til å rengjøre metalloverflatene under reflow og sikrer sterke loddeforbindelser.

En sjablong (stencil) — vanligvis laget av rustfritt stål — er presist justert over PCB-en. Denne sjablongen har åpninger som tilsvarer stedene der overflatemonterte komponenter skal plasseres. Ved hjelp av en nal (squeegee) spres loddepasta over sjablongen, fyller åpningene og avsetter små mengder pasta på PCB-ens komponentpads.

Nøyaktighet er her avgjørende; for lite pasta kan føre til svake forbindelser, mens for mye pasta kan forårsake brodannelser mellom tilstøtende pinner, spesielt på komponenter med fin stigning. Automatiserte synssystemer inspiserer ofte den påførte pastaen for å verifisere volum, justering og konsistens før man går videre til neste trinn.

2. Komponentplassering (Pick-and-Place)

Når loddepastaen er påført, beveger PCB-en seg til pick-and-place-maskinen — et høyhastighets robotsystem som er ansvarlig for å plassere overflatemonterte enheter (SMD-er) på deres angitte pads.

Disse maskinene bruker vakuumdyser for å plukke opp komponenter fra spoler, brett eller rør og plassere dem med mikron-nivå presisjon. Avanserte optiske gjenkjennelsessystemer sikrer riktig orientering og justering ved å lese referansemerker (fiducials) på PCB-en og matche dem med komponentavtrykksdata fra designfilene (vanligvis Gerber eller CAD).

Moderne pick-and-place-utstyr kan plassere titusenvis av komponenter i timen, noe som gjør dette stadiet svært effektivt for masseproduksjon. Likevel kan selv små feil — som omvendt polaritet på polariserte kondensatorer eller feiljusterte IC-er — gjøre kortet ubrukelig, noe som understreker behovet for nøye programmering og sanntidsinspeksjon.

3. Reflow-lodding

Når alle overflatemonterte komponenter er plassert, går PCB-en inn i reflow-ovnen. Her varmes kortet gradvis opp gjennom flere temperatursoner:

- Forvarmingssone: Øker korttemperaturen sakte for å forhindre termisk sjokk.

- Utjevningssone (Soak): Fordamper løsemidler i flussmiddelet og aktiverer det for å rengjøre oksidasjon fra metalloverflater.

- Reflow-sone: Varmer kortet over loddeboltens smeltepunkt (vanligvis rundt 217°C for blyfrie legeringer), noe som får loddepastaen til å smelte og danne solide elektriske og mekaniske bindinger.

- Kjølesone: Kjøler ned kortet med en kontrollert hastighet for å stivne loddeforbindelsene uten å skape sprekker eller defekter.

Den termiske profilen er kritisk under reflow. En upassende profil kan føre til "tombstoning" (der den ene enden av en komponent løfter seg fra paden), kalde loddeforbindelser eller skade på varmefølsomme komponenter. Mange produsenter bruker termoelementer festet til testkort for å overvåke faktiske temperaturer gjennom hele syklusen.

4. Innsetting av Through-Hole-komponenter (THT)

Ikke alle komponenter er overflatemonterte. Noen, spesielt større kontakter, transformatorer eller komponenter som krever høyere mekanisk styrke, settes inn gjennom hull boret i PCB-en. Denne metoden er kjent som gjennomhullsteknologi (Through-Hole Technology - THT).

Det er to hovedmåter å montere gjennomhullskomponenter på:

- Manuell innsetting: Brukes for lavvolumproduksjon eller prototyper, der teknikere setter inn komponenter for hånd.

- Automatiske innsettingsmaskiner: For høyvolumproduksjon mater aksiale og radiale innsettingsmaskiner komponenter inn i kortet automatisk.

Etter innsetting stikker ledningene gjennom undersiden av kortet og må loddes.

5. Bølgelodding eller Selektiv Lodding

For å lodde gjennomhullskomponenter bruker de fleste produksjonslinjer bølgelodding eller selektiv lodding.

-

Bølgelodding: PCB-en passerer over en stående bølge av smeltet loddebolt. Når undersiden av kortet kontakter bølgen, flyter loddebolten opp gjennom hullene via kapillærvirkning, og danner pålitelige forbindelser. Denne metoden er rask og effektiv, men er ikke egnet for kort med sensitive overflatemonterte komponenter som allerede er på undersiden, da de kan bli skadet av varmen.

-

Selektiv lodding: Et mer presist alternativ, selektiv lodding bruker en robotstyrt dyse for å påføre loddebolt kun på spesifikke gjennomhullsforbindelser. Dette gjør at blandet teknologi-kort (med SMT på begge sider og THT-komponenter) kan monteres trygt uten å utsette delikate deler for overdreven varme.

Noen avanserte systemer kombinerer begge prosessene i én linje, og optimaliserer gjennomstrømning og fleksibilitet.

6. Inspeksjon og testing

Når alle komponenter er loddet, gjennomgår kortet en rekke inspeksjoner og tester for å verifisere funksjonalitet og kvalitet.

Vanlige inspeksjonsmetoder inkluderer:

- Automatisert optisk inspeksjon (AOI): Bruker høyoppløselige kameraer og bildebehandlingsprogramvare for å oppdage manglende komponenter, feiljustering, loddebroer, utilstrekkelig loddebolt og polaritetsfeil.

- Røntgeninspeksjon (AXI): Spesielt viktig for å inspisere skjulte loddeforbindelser under komponenter som Ball Grid Arrays (BGA-er), der visuell inspeksjon er umulig.

- In-Circuit Testing (ICT): Sonderer individuelle komponenter for å verifisere åpne kretser, kortslutninger, motstandsverdier, kapasitans og andre elektriske parametere.

- Funksjonstesting (FCT): Simulerer virkelige driftsforhold for å sikre at det monterte kortet fungerer som tiltenkt.

Defekte enheter flagges for omarbeiding, der teknikere avlodder de mislykkede komponentene og erstatter dem manuelt eller med halvautomatiske verktøy.

7. Rengjøring og sluttbelegg (Valgfritt)

Avhengig av applikasjonen kan det ferdige PCBA-et gjennomgå rengjøring for å fjerne flussmiddelrester, spesielt hvis det er brukt vannløselig flussmiddel. I noen tilfeller påføres et konformt belegg (conformal coating) — et tynt beskyttende polymerlag — for å skjerme kortet mot fuktighet, støv, kjemikalier og termisk stress. Dette er spesielt vanlig i bil-, romfarts- og industrimiljøer.

Med fullføringen av disse syv trinnene, produserer PCB-monteringsprosessen en fullt funksjonell elektronisk modul klar for integrering i sluttproduktet.

Nå som vi har dekket standardarbeidsflyten, la oss undersøke noen av de spesialiserte PCB-monteringsteknikkene som brukes i avansert elektronikk.

Utforske viktige PCB-monteringsmetoder

Ettersom teknologien utvikler seg, gjør også kravene som stilles til PCB-montering det. Miniatyrisering, høyere hastigheter, fleksible formfaktorer og tettere avstand krever innovative løsninger utover tradisjonelle stive kort med gjennomhullskomponenter. La oss utforske tre avanserte monteringstyper: FPC-montering, Rigid-Flex PCB-montering og HDI-montering.

FPC-montering: Muliggjør fleksible og kompakte design

FPC-montering, eller Flexible Printed Circuit-montering, innebærer montering av komponenter på fleksible underlag laget av polyimid eller lignende materialer ("Flex PCB"). I motsetning til stive PCB-er kan FPC-er bøyes, vris og brettes, noe som gjør dem ideelle for applikasjoner der plassen er begrenset eller dynamisk bevegelse er nødvendig.

Applikasjoner for FPC-montering

- Bærbare enheter (smartklokker, treningssporere)

- Sammenleggbare smarttelefoner og nettbrett

- Medisinske implantater og diagnostisk utstyr

- Bilsensorer og infotainmentsystemer

- Forbrukerelektronikk (kameraer, hodetelefoner)

Utfordringer i FPC-montering

Arbeid med fleksible kretser introduserer unike utfordringer:

- Håndteringsfølsomhet: Tynne FPC-er er skjøre og utsatt for riving eller krølling under håndtering.

- Registreringsnøyaktighet: Å opprettholde justering under loddepastatrykk og komponentplassering krever spesielle verktøy eller bærere.

- Termisk utvidelsesforskjell: Polyimid utvider seg annerledes enn loddebolt, noe som øker risikoen for tilkoblingsfeil under termiske sykluser.

- Begrenset varmebestandighet: Overdreven varme under reflow kan deformere eller degradere basismaterialet.

For å overvinne disse problemene bruker produsenter ofte stivere (forsterkende patcher laget av FR4 eller metall) i komponentmonteringsområder og bruker systemer for håndtering med lavt stress. Spesialiserte reflow-profiler med langsommere rampehastigheter bidrar til å minimere termisk stress.

Til tross for utfordringene tilbyr FPC-montering enestående designfrihet og blir stadig mer adoptert i avanserte produkter.

Interessert i å lære mer om design for fleksibilitet? Sjekk ut vår guide om beste praksis for fleksibel PCB-design.

Rigid-Flex PCB-montering: Kombinerer styrke og fleksibilitet

Rigid-Flex PCB-montering smelter sammen holdbarheten til stive kort med tilpasningsevnen til fleksible kretser. Disse hybridstrukturene består av flere lag med stive og fleksible underlag laminert sammen til en enkelt enhet.

Denne tilnærmingen eliminerer behovet for kontakter og kabler mellom separate kort, reduserer vekt, forbedrer signalintegritet og øker påliteligheten — spesielt i tøffe miljøer.

Fordeler med Rigid-Flex PCB-montering

- Plasseffektivitet: Ideell for kompakte innkapslinger som droner, militært utstyr og bærbare medisinske enheter.

- Forbedret pålitelighet: Færre sammenkoblinger betyr færre potensielle feilpunkter.

- Forbedret signalytelse: Kortere sporlengder reduserer støy og krysstale.

- Holdbarhet: Tåler vibrasjoner og gjentatt bøying bedre enn diskrete stive kort koblet med ledninger.

Monteringshensyn

Montering av rigid-flex-kort byr på ekstra kompleksitet:

- Lagregistrering: Sikre perfekt justering mellom stive og fleksible seksjoner under laminering og boring.

- Komponentplassering over overganger: Komponenter skal ikke plasseres direkte over bøyeområder med mindre de er spesifikt designet for det.

- Spesiell armatur: Tilpassede jigger kan være nødvendig for å støtte fleksible deler under SMT og reflow.

- Testkompleksitet: Krever sofistikerte testarmaturer på grunn av 3D-geometri.

På grunn av høyere material- og fabrikasjonskostnader er Rigid-Flex PCB-montering vanligvis reservert for applikasjoner med høy pålitelighet eller forretningskritiske applikasjoner der ytelse oppveier kostnadshensyn.

HDI-montering: Driver høyhastighets, miniatyrenheter

HDI-montering, eller High-Density Interconnect Assembly, representerer toppen av miniatyrisert PCB-teknologi. HDI-kort har finere linjer og mellomrom, mindre via-er (inkludert mikrovier), høyere tetthet av tilkoblingspads og tynnere materialer sammenlignet med konvensjonelle PCB-er.

Disse egenskapene gjør HDI-montering uunnværlig for smarttelefoner, nettbrett, AI-akseleratorer og andre høyytelses databehandlingsenheter.

Kjennetegn ved HDI-kort

- Mikrovier (vanligvis <150 µm i diameter)

- Blind og begravde via-er (kobler indre lag uten å gå gjennom hele kortet)

- Sekvensiell laminering (bygge lag i stadier)

- BGA-pakker med høyere I/O-tetthet (f.eks. 0,4 mm stigning)

Fordeler med HDI-montering

- Mindre formfaktor: Tillater mer funksjonalitet på mindre plass.

- Bedre elektrisk ytelse: Redusert parasittisk induktans og kapasitans forbedrer signalintegritet.

- Økt pålitelighet: Kortere signalveier reduserer mottakelighet for elektromagnetisk interferens (EMI).

- Lavere strømforbruk: Effektiv ruting reduserer energitap.

Utfordringer i HDI-montering

- Presisjonskrav: Egenskaper i mikroskala krever ultrafine loddepastasjablonger (ofte elektroformet nikkel) og systemer for plassering med høyt syn.

- Mikrovia-pålitelighet: Hulrom eller sprekker i mikrovier kan føre til tidlig svikt under termiske sykluser.

- Termisk styring: Tettere komponenter genererer mer varme på trange steder.

- Testtilgang: Begrenset fysisk tilgang kompliserer sondering og feilsøking.

Produsenter som håndterer HDI-montering må investere i toppmoderne utstyr og overholde strenge prosesskontroller. For eksempel brukes laserboring for å lage mikrovier, og sekvensielle byggeprosesser (SBU) muliggjør komplekse flerlagsstabler.

For dypere innsikt i denne teknologien, les vår artikkel om HDI PCB-teknologi.

Sammenligning: SMT vs. Through-Hole-montering (THT)

To hovedmetodikker dominerer PCB-montering: Surface Mount Technology (SMT) og Through-Hole Technology (THT). Mens mange moderne kort bruker en kombinasjon av begge, er det avgjørende å forstå forskjellene deres for å velge riktig tilnærming for prosjektet ditt.

Surface Mount Technology (SMT)

SMT innebærer å plassere komponenter direkte på PCB-overflaten, med ledningene deres loddet til pads i stedet for satt inn i hull. Det ble dominerende på 1980-tallet på grunn av sin kompatibilitet med automatisering og miniatyriseringstrender.

Fordeler med SMT:

- Støtter mindre komponenter (opptil 01005 størrelse: 0,4 mm × 0,2 mm)

- Muliggjør tosidig montering

- Tillater høyere komponenttetthet

- Raskere og mer kostnadseffektivt for store volumer

- Bedre ytelse ved høye frekvenser på grunn av lavere parasittiske effekter

Ulemper med SMT:

- Mindre mekanisk robust for tunge eller ofte stressede komponenter

- Mer utsatt for termisk stress og tretthet

- Krever presisjonsutstyr og dyktige operatører

- Skjulte loddeforbindelser (f.eks. BGA) krever røntgeninspeksjon

Through-Hole Technology (THT)

THT går forut for SMT og innebærer å sette komponentledninger gjennom forhåndsborede hull i PCB-en og lodde dem på motsatt side.

Fordeler med THT:

- Sterkere mekaniske bindinger, ideelt for kontakter, brytere og transformatorer

- Enklere manuell montering og reparasjon

- Bedre varmespredning for strømkomponenter

- Egnet for prototyper og lavvolumserier

Ulemper med THT:

- Større fotavtrykk og lavere komponenttetthet

- Tregere og mer arbeidskrevende

- Krever boring, noe som øker fabrikasjonstiden og kostnadene

- Ikke kompatibel med ultrafin stigning eller miniatyriserte design

Når skal man bruke hva?

| Scenario | Anbefalt metode |

|---|---|

| Høyvolum forbrukerelektronikk | SMT |

| Prototyper og små partier | THT eller blandet |

| Tøffe miljøer (vibrasjon, støt) | THT eller forsterket SMT |

| Høyfrekvente RF-kretser | SMT |

| Store strømkomponenter | THT |

| Plassbegrensede design | SMT eller HDI |

Mange moderne monteringer bruker en blandet teknologitilnærming, som utnytter styrkene til begge metodene. For eksempel kan en smarttelefon bruke SMT for prosessorer og minnebrikker mens den inkluderer noen få gjennomhullsskruer eller ankere for strukturell støtte.

For å lære mer om å velge mellom disse metodene, sjekk ut vår detaljerte sammenligning om SMT vs gjennomhullsmontering.

Kvalitetskontroll i PCB-montering: Sikre pålitelighet

Ingen diskusjon om PCB-montering ville være komplett uten å understreke viktigheten av kvalitetskontroll. Selv de mest avanserte prosessene kan produsere defekte enheter hvis de ikke overvåkes og valideres riktig.

Hvorfor kvalitet betyr noe

En enkelt defekt loddeforbindelse kan kompromittere hele systemet. I sikkerhetskritiske bransjer som romfart, bilindustri og helsevesen er feil ikke et alternativ. Derfor implementerer ledende PCB-monteringsleverandører flertrinns kvalitetssikringsprogrammer.

Vanlige defekter i PCB-montering

- Loddebroer (kortslutninger mellom tilstøtende pinner)

- Åpne kretser (utilstrekkelig loddebolt eller dårlig fukting)

- Tombstoning (asymmetrisk oppvarming trekker den ene enden av en komponent opp)

- Feilplasserte eller manglende komponenter

- Kalde loddeforbindelser (kornete utseende, dårlig ledningsevne)

- Hulrom (voids) i BGA-loddekuler

- Delaminering eller vridning på grunn av fuktighetsabsorpsjon (popcorning)

Viktige kvalitetssikringspraksiser

-

Design for Manufacturability (DFM) gjennomgang: Ingeniører analyserer PCB-oppsettet før produksjon for å identifisere potensielle problemer som utilstrekkelig avstand, feil padstørrelser eller termiske ubalanser.

-

Inspeksjon av innkommende materiale: Alle PCB-er, komponenter og loddematerialer kontrolleres ved ankomst for samsvar med spesifikasjoner.

-

Prosessovervåking: Sanntidsovervåking av loddepastavolum, plasseringsnøyaktighet, reflow-profiler og bølgeloddeegenskaper sikrer konsistent utgang.

-

Automatiserte inspeksjonssystemer:

- AOI oppdager synlige defekter etter SMT.

- AXI inspiserer interne forbindelser i BGA-er og QFN-er.

- ICT verifiserer elektrisk kontinuitet og komponentverdier.

-

Statistisk prosesskontroll (SPC): Sporer prosessvariabler over tid for å oppdage trender og forhindre avvik.

-

Miljøstress-screening (ESS): Kort utsettes for temperatursykluser, vibrasjoner og fuktighet for å avsløre latente defekter.

-

Sporbarhet og dokumentasjon: Full lotsporing muliggjør rotårsaksanalyse i tilfelle feltfeil.

En effektiv måte å opprettholde konsistens på er å følge en strukturert ramme som 6-trinns kvalitetskontrollprosess, som integrerer sjekker på hvert trinn — fra innkommende materialer til endelig forsendelse.

Velge riktig PCB-monteringspartner

Å velge en dyktig PCB-monteringsprodusent er avgjørende for å bringe produktet ditt til markedet med suksess. Se etter partnere som tilbyr:

- Erfaring med din målbransje (medisinsk, bil, industri, etc.)

- Avanserte evner innen FPC-montering, Rigid-Flex PCB-montering og HDI-montering

- Robuste kvalitetsstyringssystemer (ISO 9001, IPC-A-610 sertifisering)

- Transparent kommunikasjon og ingeniørstøtte

- Skalerbar produksjonskapasitet (prototyp til full fabrikasjon)

Hvis du leter etter en pålitelig PCB-monteringsprodusent, vurder å besøke https://pcbassemblymfg.com/no for å utforske deres fulle spekter av tjenester, inkludert PCB-fabrikasjon, innkjøp av elektroniske komponenter og PCB-kvalitetstesting.

Du kan også se gjennom deres PCB-produksjonsmuligheter eller kontakte dem direkte for å få et PCB-tilbud.

Konklusjon: Fremtiden for PCB-montering

PCB-montering er mye mer enn bare å feste deler til et kort — det er en sofistikert blanding av ingeniørkunst, presisjonsautomatisering og kvalitetsvitenskap. Ettersom elektroniske enheter fortsetter å krympe i størrelse mens de vokser i kompleksitet, vil etterspørselen etter avanserte monteringsteknikker som FPC-montering, Rigid-Flex PCB-montering og HDI-montering bare øke.

Fra bærbare helsemonitorer til autonome kjøretøy og AI-drevne kantenheter, avhenger suksessen til morgendagens innovasjoner av pålitelige, høyytelses PCB-monteringsprosesser.

Ved å forstå det grunnleggende — enten det er å mestre avveiningene mellom SMT og gjennomhull, navigere i vanskelighetene med fleksible kretser, eller sikre streng kvalitetskontroll — vil du være bedre rustet til å designe, spesifisere og produsere elektroniske produkter som oppfyller de høyeste standardene.

Hold deg informert, samarbeid klokt, og omfavn det utviklende landskapet for elektronikkproduksjon.