6-trinns kvalitetskontrollprosess

David Lee

Hvorfor kvalitetskontroll er viktig i PCB-produksjon

Før vi dykker ned i detaljene i vår 6-trinnsprosess, er det viktig å forstå hvorfor kvalitetskontroll er så kritisk i PCB-produksjon og PCB-montering.

Ett kretskort fungerer som nervesystemet til enhver elektronisk enhet. Det kobler komponenter elektrisk og mekanisk, og lar alt fra smarttelefoner til satellitter fungere korrekt. Men på grunn av stadig mer komplekse design, strammere toleranser, høyere komponenttetthet og etterspørsel etter mindre formfaktorer, har feilmarginen aldri vært smalere.

Defekter som loddebroer, åpne kretser, feiljusterte komponenter, utilstrekkelige loddeforbindelser eller delaminering kan resultere i:

- Periodiske feil

- Redusert produktlevetid

- Tilbakekallinger i felten

- Sikkerhetsrisikoer

- Skade på omdømme

- Økte garantikostnader

Videre er mange bransjer — inkludert bil, medisinsk, militær og telekommunikasjon — regulert av strenge regulatoriske standarder som IPC-A-610, ISO 9001, IATF 16949 og AS9100. Unnlatelse av å overholde disse standardene kan diskvalifisere en produsent fra å by på kontrakter eller føre til rettslige konsekvenser.

Det er her en strukturert, repeterbar og reviderbar kvalitetskontrollprosess blir uunnværlig. Hos SUNTOP Electronics behandler vi ikke QC som et endelig inspeksjonskontrollpunkt — vi integrerer det i hvert trinn av arbeidsflyten, fra designgjennomgang til slutt-testing og forsendelse.

Ved å implementere en proaktiv heller enn reaktiv tilnærming, oppdager vi potensielle problemer tidlig, reduserer omarbeid, forbedrer avkastningen og leverer til slutt produkter som kundene kan stole på.

La oss nå utforske de seks pilarene i vårt kvalitetssikringsrammeverk.

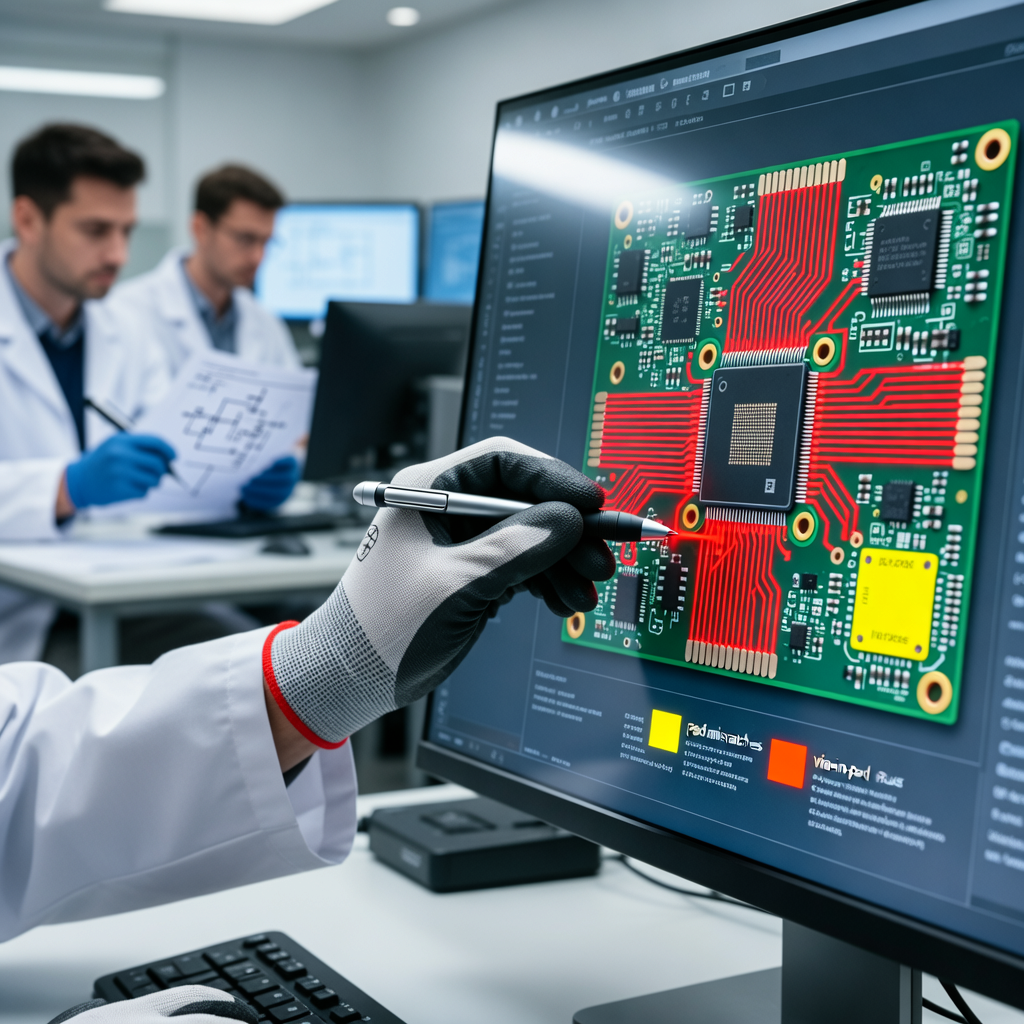

Trinn 1: Design for Produksjon (DFM) & Design for Montering (DFA) Gjennomgang

Grunnlaget for ethvert vellykket PCB-produksjonsprosjekt starter lenge før materialer når produksjonsgulvet — det starter med designet.

Selv det mest elegante skjemaet kan mislykkes under fabrikasjon eller montering hvis det ikke tar hensyn til virkelige produksjonsbegrensninger. Det er derfor vårt første kvalitetskontrolltrinn innebærer en grundig analyse av Design for Produksjon (DFM) og Design for Montering (DFA).

Når en kunde sender inn sine Gerber-filer, stykliste (BOM) og monteringstegninger, utfører vårt ingeniørteam en omfattende gjennomgang ved bruk av avanserte programvareverktøy og tiår med praktisk erfaring. Vi sjekker for:

- Sporbredde- og avstandsbrudd

- Problemer med loddemaske-klaring

- Pad-størrelse uoverensstemmelser

- Komponentplasseringstetthet

- Design for termisk avlastning

- Via-i-pad komplikasjoner

- Fotavtrykk (footprint) nøyaktighet

- Orientering av polariserte komponenter

- Tilgjengelighet til testpunkter

For eksempel, hvis en designer bruker et komponentfotavtrykk som ikke samsvarer med de faktiske pakkedimensjonene — eller plasserer overflatemonterte enheter for nær hverandre — flagger vi problemet umiddelbart og samarbeider med kunden for å løse det.

Denne før-produksjonsrevisjonen forhindrer dyre feil senere. Ifølge bransjestudier kan det å rette en designfeil etter at fabrikasjonen har startet koste opptil 100 ganger mer enn å løse det under designfasen.

I tillegg hjelper vår DFM/DFA-gjennomgang med å optimalisere designet for automatiserte prosesser som pick-and-place-maskiner og reflow-ovner, noe som sikrer jevnere overganger mellom stadier og reduserer risikoen for maskinfeil eller stopp.

Hos SUNTOP tror vi at åpenhet og samarbeid er nøkkelen. Det er derfor vi leverer detaljerte DFM-rapporter med visuelle merknader og anbefalinger, noe som gir våre kunder mulighet til å ta informerte beslutninger om sine design.

Du kan lære mer om beste praksis innen PCB-design ved å lese vår guide om beste praksis for fleksibel PCB-design.

Trinn 2: Råvareinspeksjon og Komponentverifisering

Når designet er godkjent, er neste kritiske veikryss i vår kvalitetskontrollprosess verifisering av materialer. I PCB-montering påvirker integriteten til råvarer — inkludert nakne kort, elektroniske komponenter, loddepasta og emballasjematerialer — direkte påliteligheten til sluttproduktet.

Vi henter kun materialer fra sertifiserte, anerkjente leverandører som overholder RoHS, REACH og andre miljø- og sikkerhetsforskrifter. Men sertifisering alene er ikke nok. Hvert parti gjennomgår en streng innkommende inspeksjon.

Inspeksjon av Nakt Kort (Bare Board)

For PCB-produksjon inspirerer vi innkommende nakne kort for:

- Dimensjonsnøyaktighet

- Kobbertykkelse

- Dielektriske egenskaper

- Plateringskvalitet

- Overflatefinish jevnhet (f.eks. ENIG, HASL, Immersion Silver)

- Vridning eller bøying

Ved hjelp av optiske komparatorer, mikrometre og automatiserte optiske inspeksjonssystemer (AOI), verifiserer vi at hvert panel oppfyller IPC Klasse 2 eller Klasse 3-kravene basert på applikasjonen.

Ethvert avvik utløser en karanteneprosedyre og starter kommunikasjon med leverandøren for løsning.

Innkjøp og Autentisering av Elektroniske Komponenter

Komponentenes ekthet er en økende bekymring i elektronikksorsyningskjeden. Forfalskede deler — resirkulerte, ommerkede eller substandard komponenter — kan etterligne den ekte varen, men svikter ofte for tidlig under stress.

For å bekjempe dette, bruker SUNTOP flere verifiseringsteknikker:

- Visuell Inspeksjon: Mikroskopisk undersøkelse av markeringer, ledninger og emballasje.

- Røntgenanalyse: For å oppdage interne die-forskjeller eller anomalier i trådbinding.

- Dekapslingstest: For applikasjoner med høy pålitelighet utfører vi destruktiv fysisk analyse når det er nødvendig.

- Partisporbarhet: Hvert komponentparti logges med datokoder, produsentinformasjon og leverandørdetaljer for full sporbarhet.

Vi opprettholder også sterke relasjoner med autoriserte distributører og bruker uavhengige tredjepartsverifiseringstjenester når vi kjøper deler som er vanskelige å finne eller utgåtte.

Vårt team for innkjøp av elektroniske komponenter jobber tett med kundene for å sikre stykkliste-samsvar samtidig som vi tilbyr alternativer ved behov — uten å gå på kompromiss med kvaliteten.

Dette nivået av grundighet sikrer at kun verifiserte materialer med høy integritet kommer inn i produksjonsmiljøet, noe som danner et solid grunnlag for konsekvent produksjon.

Trinn 3: Automatisert Optisk Inspeksjon (AOI)

Etter påføring av loddepasta

Med materialer godkjent og klare, beveger PCB-monteringsprosessen seg til overflatemonteringsteknologi (SMT)-linjen. Et av de første punktene der defekter kan oppstå er under deponering av loddepasta — prosessen med å påføre presise mengder ledende pasta på pads før komponentplassering.

Selv mindre inkonsekvenser her — som utilstrekkelig pasta, utsmøring eller feiljustering — kan føre til dårlige loddeforbindelser, tombstoning eller åpne/kortslutninger senere.

For å forhindre dette, distribuerer vi Automatisert Optisk Inspeksjon (AOI) umiddelbart etter sjablongutskriftsfasen.

Våre AOI-systemer bruker høyoppløselige kameraer og sofistikerte bildebehandlingsalgoritmer for å skanne hvert kort og sammenligne resultatene med de originale CAD-dataene. Systemet vurderer:

- Volum og høyde på loddeavsetninger

- Posisjonell nøyaktighet i forhold til referansemerker

- Bridging eller overflødig pasta mellom tilstøtende pads

- Manglende eller ufullstendige utskrifter

Hvis avvik oppdages, flagger systemet kortet i sanntid, og stopper videre behandling til korrigerende tiltak er iverksatt. Operatører rekalibrerer deretter skriveren, renser sjablongen eller justerer naletrykket etter behov.

Denne sanntids tilbakemeldingssløyfen forbedrer ikke bare avkastningen ved første passering, men bidrar også til kontinuerlig prosessforbedring. Over tid hjelper statistiske data samlet fra AOI-inspeksjoner med å identifisere trender — som gjentatte feiljusteringer knyttet til spesifikke kortstørrelser eller sjablonger — noe som lar oss proaktivt avgrense prosedyrene våre.

Fordi loddepastakvaliteten direkte påvirker påliteligheten nedstrøms, fungerer dette tredje trinnet som en avgjørende portvakt før dyre komponenter plasseres på kortet.

Trinn 4: Overvåking etter plassering & reflow-ovn

Etter vellykket påføring av loddepasta, er neste store milepæl plassering av komponenter via høyhastighets pick-and-place-maskiner. Disse robotsystemene plasserer tusenvis av komponenter i timen med presisjon på mikronnivå. Selv om de er svært nøyaktige, er de ikke immune mot feil — spesielt med ultra-fin pitch IC-er, mikro BGA-er eller blandet-teknologi kort.

Derfor inkluderer vårt fjerde QC-trinn både AOI etter plassering og reflow-profilovervåking.

AOI etter plassering

Umiddelbart etter at pick-and-place-maskinen er ferdig med å laste komponenter, finner en ny runde med AOI sted. Denne inspeksjonen sjekker for:

- Korrekt komponenttilstedeværelse og fravær

- Polaritet og orientering (spesielt for dioder, kondensatorer og IC-er)

- Plasseringsnøyaktighet (X, Y, theta justering)

- Bøyde eller løftede ledninger

- Skadede eller sprukne komponenter

Igjen utløser ethvert avvik et varsel, noe som lar teknikere gripe inn før kortet går inn i reflow-ovnen. Å fange plasseringsfeil nå unngår termisk skade og energisløsing senere.

Termisk profilering av reflow-ovn

Like viktig er det å sikre at reflow-loddeprosessen følger en optimal termisk profil. Ulike komponenter, korttykkelser og loddelegeringer krever spesifikke oppvarmings- og kjølekurver for å oppnå pålitelige intermetalliske bindinger uten å skade sensitive deler.

Hos SUNTOP bruker vi multi-sone konveksjons-reflow-ovner utstyrt med termoelementer og dataloggere. Før fullskala produksjonskjøringer, kjører vi testkort med temperatursensorer festet for å overvåke den faktiske varmeeksponeringen over ulike soner på kortet.

Vi analyserer topptemperaturer, rampehastigheter, bløtleggingstider og kjølebakker for å sikre at de stemmer overens med loddepastaprodusentens spesifikasjoner (f.eks. SAC305-legering). Sanntidsjusteringer gjøres etter behov for å opprettholde konsistens.

I tillegg utfører vi regelmessig vedlikehold og kalibrering av alt utstyr for å forhindre drift over tid — en vanlig årsak til latente defekter.

Ved å kombinere verifisering etter plassering med presis termisk kontroll, maksimerer vi loddeforbindelsens integritet og minimerer risikoen for kalde ledd, hulrom eller termisk sjokk.

For dypere innsikt i monteringsutfordringer, spesielt med avanserte pakker, les vår artikkel om BGA-monteringsutfordringer og løsninger.

Trinn 5: In-Circuit Test (ICT) & Funksjonell test (FCT)

Når kortene kommer ut av SMT-linjen og eventuelle gjennomhullskomponenter er bølge- eller håndloddet, går de videre til elektrisk testing — det femte og et av de mest kritiske trinnene i vår kvalitetskontrollprosess.

Testing bekrefter ikke bare at komponenter er til stede og riktig loddet, men at kretsen oppfører seg som tiltenkt.

Vi bruker to primære typer elektrisk validering: In-Circuit Test (ICT) og Funksjonell kretstest (FCT).

In-Circuit Test (ICT)

ICT bruker en 'seng-av-spiker'-armatur som kontakter testpunkter over hele kortet. Det påfører små elektriske signaler for å måle:

- Kontinuitet og isolasjon (åpne og kortslutninger)

- Motstand-, kondensator- og induktorverdier

- Diodepolaritet og transistorfunksjonalitet

- Spenningsnivåer ved nøkkelnoder

Dette granulære testnivået lar oss lokalisere de nøyaktige plasseringene av feil — selv begravet i flerlagskort — og skille mellom produksjonsfeil og designproblemer.

ICT er spesielt effektivt for middels til høyvolumproduksjon der investeringen i armaturer er rettferdiggjort.

Funksjonell kretstest (FCT)

Mens ICT sjekker individuelle komponenter og tilkoblinger, evaluerer FCT hele systemet under simulerte driftsforhold. Våre tilpassede testrigger gir strøm til kortet og kjører firmware eller diagnostiske rutiner for å validere:

- Strømforsyningsstabilitet

- Kommunikasjonsgrensesnitt (USB, Ethernet, SPI, I²C)

- Sensorinnganger og aktuatorutganger

- Skjermfunksjonalitet

- Programvareoppstartssekvenser

FCT etterligner brukerscenarier i den virkelige verden, og hjelper til med å avdekke subtile timingproblemer, firmware-feil eller periodisk oppførsel som statiske tester kan gå glipp av.

Både ICT og FCT genererer detaljerte bestått/ikke bestått-logger, som lagres digitalt for revisjonsformål. Feilende enheter rutes til vår reparasjonsstasjon, der dyktige teknikere diagnostiserer og korrigerer feilen før ny testing.

Disse testprotokollene sikrer at hver sendte enhet yter nøyaktig som spesifisert, noe som reduserer feilrater i felten betydelig.

For de som er interessert i å lære mer om testmetodologier, besøk vår side om PCB-kvalitetstesting.

Trinn 6: Endelig visuell inspeksjon & Emballasjerevisjon

Den siste grensen for vår 6-trinns kvalitetskontrollprosess er den siste forsvarslinjen: Endelig visuell inspeksjon (FVI) og Emballasjerevisjon.

Selv etter å ha bestått AOI, røntgen og funksjonelle tester, forblir menneskelig tilsyn uvurderlig. Opplærte inspektører undersøker hvert kort under forstørrelse for å fange opp kosmetiske defekter som maskiner kan overse — for eksempel:

- flussmiddelrester

- Riper eller bulker på silketrykk

- Feil trykte etiketter eller strekkoder

- Bøyde pinner eller skadede kontakter

- Feil dekning av konformt belegg

Inspektører følger IPC-A-610 akseptkriterier, og klassifiserer feil etter alvorlighetsgrad (mindre, større, kritisk) og bestemmer om omarbeid eller avvisning er nødvendig.

Alle godkjente kort gjennomgår deretter en endelig emballasjegjennomgang. Dette inkluderer verifisering av:

- Riktig antistatisk pose

- Inkludering av tørkemiddel

- Fuktighetsindikatorkort (for MSD-sensitive komponenter)

- Etiketteringsnøyaktighet (delenummer, revisjon, datokode)

- Kartongstyrke og forsegling

Riktig emballasje beskytter produktet under transport og lagring, og forhindrer elektrostatisk utladning (ESD), fuktinntrengning og mekanisk skade — som alle kan kompromittere ytelsen ved ankomst.

Hvert parti tildeles et unikt sporingsnummer, som kobler det til produksjonsregistre, testresultater og materialpartier. Denne ende-til-ende sporbarheten støtter rask årsaksanalyse i tilfelle returer fra felten og tilfredsstiller samsvarskrav for regulerte bransjer.

Først etter å ha passert dette siste kontrollpunktet frigjøres kortene for forsendelse.

Hvordan vår 6-trinnsprosess leverer verdi

Å implementere et omfattende kvalitetskontrollsystem handler ikke bare om å unngå defekter — det handler om å levere håndgripelig verdi til kundene våre.

Her er hvordan SUNTOPs 6-trinns tilnærming oversettes til virkelige fordeler:

1. Høyere avkastning og lavere kostnader

Ved å fange opp problemer tidlig — spesielt under DFM og innkommende inspeksjon — minimerer vi skrap, omarbeid og forsinkelser. Dette fører til bedre gjennomstrømning og lavere totale produksjonskostnader, som vi viderefører til kundene våre.

2. Raskere tid til markedet

Færre overraskelser betyr færre iterasjoner. Med færre flaskehalser forårsaket av feil i sent stadium, flyter prosjekter jevnt fra prototype til masseproduksjon.

3. Større pålitelighet og kundetilfredshet

Konsekvente produkter av høy kvalitet forbedrer merkevarens omdømme og reduserer byrden med støtte etter salg. Enten du lanserer en forbrukergadget eller distribuerer livreddende medisinsk utstyr, er pålitelighet ikke omsettelig.

4. Regulatorisk samsvar og risikoreduksjon

Våre dokumenterte QC-prosedyrer samsvarer med internasjonale standarder, noe som gjør revisjoner enklere og reduserer ansvarsrisiko. Full sporbarhet sikrer ansvarlighet på alle nivåer.

5. Skalerbarhet på tvers av bransjer

Fra bærbare IoT-enheter til robuste industrielle kontroller, tilpasser vårt fleksible QC-rammeverk seg til ulike krav. Utforsk spekteret av markeder vi betjener via vår side bransjer betjent av PCB-produsent.

Kontinuerlig forbedring: Utover de seks trinnene

Mens vår 6-trinnsprosess utgjør kjernen i vår kvalitetskontrollstrategi, ser vi kvalitet som en reise — ikke et mål.

Vi investerer kontinuerlig i:

- Avanserte inspeksjonsteknologier (f.eks. 3D AOI, AXI for skjulte loddeforbindelser)

- Opplærings- og sertifiseringsprogrammer for ansatte

- Lean manufacturing-prinsipper

- Dataanalyse og SPC (Statistisk prosesskontroll)

- Leverandørutviklingsinitiativer

Regelmessige interne revisjoner, tilbakemeldingssløyfer fra kunder og deltakelse i bransjefora hjelper oss med å ligge i forkant av nye utfordringer og teknologiske endringer.

Vi omfavner også digital transformasjon — ved å bruke ERP- og MES-systemer for å spore arbeidsordre, administrere lager og overvåke KPI-er i sanntid. Denne synligheten muliggjør raskere beslutningstaking og større respons.

Samarbeid med SUNTOP Electronics for pålitelig PCB-produksjon

Hos SUNTOP Electronics bygger vi ikke bare PCB-er — vi bygger tillit. Vår 6-trinns kvalitetskontrollprosess gjenspeiler vår urokkelige forpliktelse til fortreffelighet innen PCB-produksjon og PCB-montering.

Fra den innledende designkonsultasjonen til den endelige leveransen, samarbeider vi med ingeniører og bedrifter over hele verden for å bringe innovative ideer til live — med presisjon, pålitelighet og trygghet.

Enten du trenger prototyper med lavt volum, produksjonskjøringer med høyt volum eller komplette nøkkelferdige løsninger inkludert komponentinnkjøp og montering av boksbygg, er vårt erfarne team klar til å støtte din suksess.

Klar til å starte? Lær mer om våre evner på vår side PCB-produksjonsevner, eller ta kontakt i dag for å kontakte PCB-produsenten direkte.

For nye prosjekter, send ganske enkelt inn filene dine for å få et PCB-tilbud og la oss vise deg hvordan kvalitet er konstruert inn i hvert kort vi produserer.