Utfordringer og løsninger ved BGA-montering

David Lee

Ettersom elektroniske enheter fortsetter å utvikle seg – og blir raskere, mindre og kraftigere – har etterspørselen etter sammenkoblinger med høy tetthet aldri vært større. Ball Grid Array (BGA)-pakker har dukket opp som en kritisk løsning i moderne PCB-design, og tilbyr overlegen elektrisk ytelse, termisk styring og plasseffektivitet sammenlignet med tradisjonelle emballasjeteknologier. Men mens BGA-teknologi muliggjør neste generasjons elektronikk, introduserer den også unike produksjonskompleksiteter.

Hos SUNTOP Electronics, en ledende produsent av PCB-montering, spesialiserer vi oss på å overvinne disse utfordringene gjennom presisjonsteknikk, avansert utstyr og strenge protokoller for BGA-kvalitetskontroll. I denne omfattende guiden vil vi utforske de vanligste utfordringene ved BGA-montering, deres grunnleggende årsaker og utprøvde BGA-løsninger som sikrer pålitelighet, utbytte og langsiktig produktsuksess.

Enten du er en ingeniør som designer ditt første BGA-baserte kort eller en innkjøpssjef som kjøper inn sammenstillinger med høy pålitelighet, er det viktig å forstå forviklingene ved BGA-integrasjon. La oss dykke ned i hva som gjør BGA både revolusjonerende – og krevende.

Hva er BGA? Forstå det grunnleggende

Definisjon og struktur av BGA-pakker

Ball Grid Array (BGA) er en type overflatemontert emballasje som brukes for integrerte kretser. I motsetning til quad flat packs (QFP-er) som bruker pinner rundt omkretsen, bruker BGA-er en rekke loddekuler på undersiden av pakken for å koble til kretskortet (PCB). Disse loddekulene er arrangert i et rutenettmønster, som tillater hundrevis – eller til og med tusenvis – av tilkoblinger i et kompakt fotavtrykk.

Strukturen inkluderer typisk:

- Et substrat laget av keramisk eller organisk materiale

- Loddekuler (vanligvis tinn-bly eller blyfrie legeringer som SAC305)

- En innkapslet brikke koblet til via wire bonding eller flip-chip-teknologi

Dette designet gir flere fordeler:

- Høyere antall pinner på begrenset plass

- Kortere elektriske baner — redusert induktans og forbedret signalintegritet

- Bedre varmespredning på grunn av direkte kontakt med PCB-en

- Forbedret mekanisk stabilitet under termisk sykling

Hvorfor BGA brukes i moderne elektronikk

BGA-er er nå standarden i applikasjoner som krever høy ytelse og miniatyrisering:

- Forbrukerelektronikk: Smarttelefoner, nettbrett, wearables

- Nettverksmaskinvare: Rutere, svitsjer, basestasjoner

- Bilsystemer: ADAS, infotainment, motorkontrollenheter

- Industriell automasjon: PLS-er, robotikk, visjonssystemer

- Medisinsk utstyr: Bildebehandlingsutstyr, pasientmonitorer

Fordi BGA-er støtter høyere I/O-tetthet uten å øke pakkestørrelsen, muliggjør de fremskritt i datakraft i stil med Moores lov. Men med stor kapasitet følger stor kompleksitet – og betydelige produksjonshindre.

Vanlige utfordringer ved BGA-montering

Til tross for fordelene, utgjør BGA-komponenter betydelige vanskeligheter under PCB-montering. Den skjulte naturen til loddepunktene – plassert under brikken – gjør inspeksjon og omarbeiding ekstremt utfordrende. Nedenfor er noen av de hyppigste problemene man møter under BGA-montering.

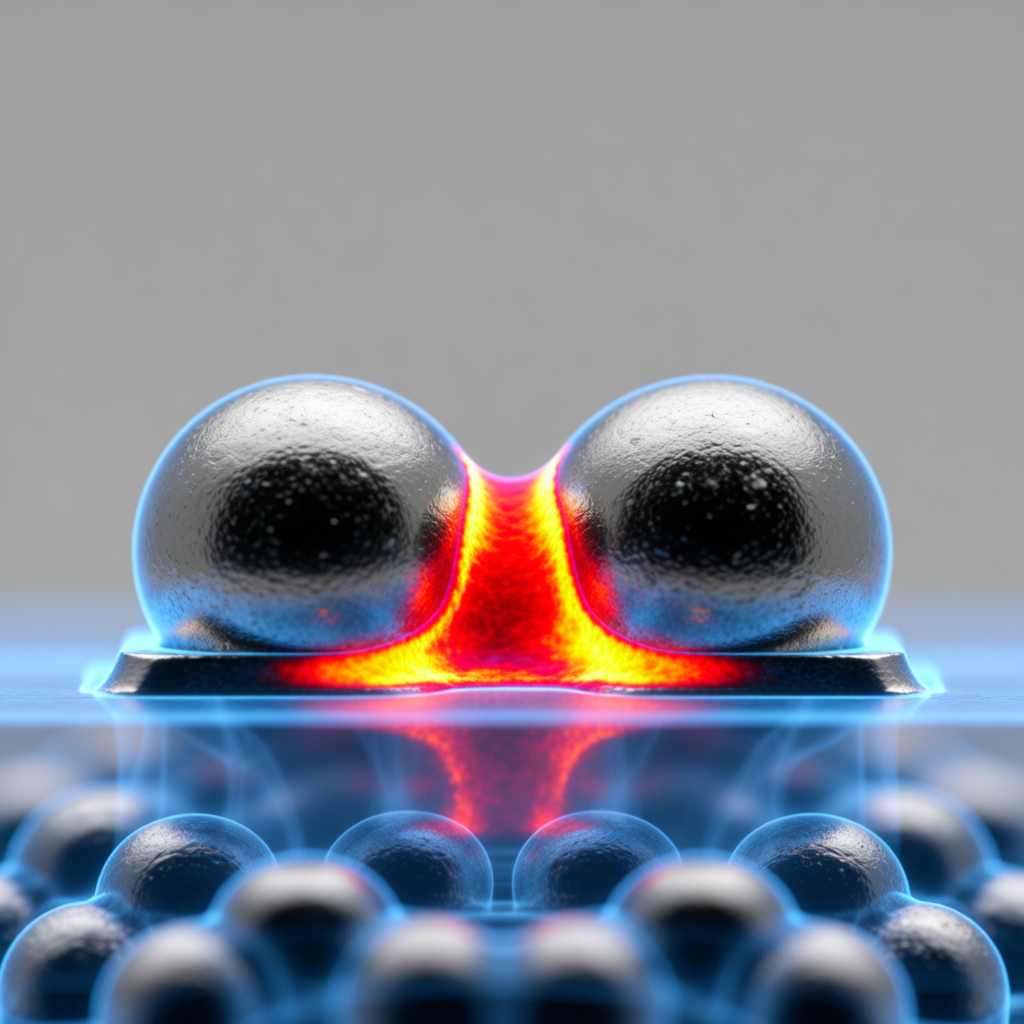

1. Loddbroing og kortslutninger

En av de vanligste feilene ved BGA-montering er loddbroing, der tilstøtende loddekuler smelter sammen under reflow, og skaper utilsiktede elektriske forbindelser. Dette kan oppstå på grunn av:

- Overdreven påføring av loddepasta

- Dårlig sjablondesign (åpningsstørrelse for stor)

- Feiljustering under plassering

- Ujevne oppvarmingsprofiler som forårsaker nedsenking

Siden leddene ikke er synlige etter reflow, krever deteksjon av kortslutninger spesialiserte verktøy som røntgeninspeksjon.

Profftips: Bruk laserskårne sjabloner med trapesformede vegger for å forbedre konsistensen av pastafrigjøring og redusere risikoen for brodannelse.

2. Utilstrekkelig lodd (Åpne kretser)

I den andre enden av spekteret fører utilstrekkelig loddevolum til åpne kretser. Årsaker inkluderer:

- Ufullstendig sammensmelting av loddekuler og pads

- Oksidasjon på loddekuler eller PCB-puter

- Dårlig fukting på grunn av feil flussaktivitet

- Putekraterdannelse eller delaminering

Disse feilene fører til periodiske forbindelser eller fullstendig svikt, ofte bare synlig etter termisk stress eller mekanisk støt.

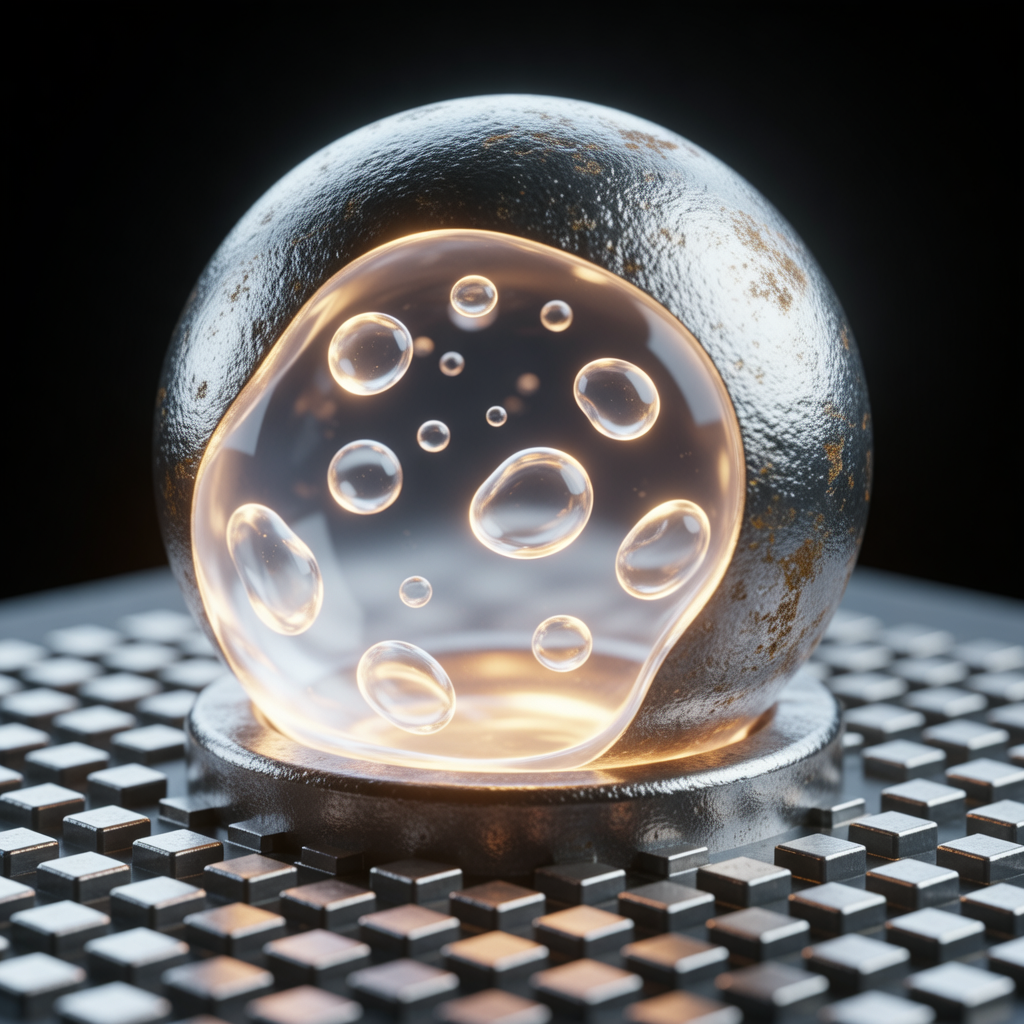

3. Hulrom (Voids) i loddepunkter

Hulrom – lommer med innesperret gass inne i det størknede loddepunktet – er vanlige i BGA-sammenstillinger. Mens mindre hulrom (<25 %) kan være akseptable under IPC-A-610-standarder, kompromitterer store hulrom:

- Termisk ledningsevne

- Mekanisk styrke

- Langsiktig pålitelighet

Hovedårsaker til hulromsdannelse:

- Flyktig avgassing fra flussrester

- Raske rampehastigheter i reflow-profilen

- Fuktabsorpsjon av substratet (spesielt for plast-BGA-er)

Fuktsensitive komponenter må bakes før montering for å forhindre "popcorning" og intern hulromsdannelse.

4. Problemer med samplanhet (Coplanarity) og plasseringsnøyaktighet

Samplanhet refererer til hvor jevnt loddekulene sitter i forhold til den nedre overflaten av BGA-pakken. Ikke-samplane kuler kan føre til dårlig kontakt med PCB-en, noe som resulterer i åpne eller svake ledd.

Faktorer som påvirker samplanhet:

- Vridning av BGA-pakken på grunn av termisk mismatch

- Feil lagringsforhold (eksponering for fuktighet)

- Mekanisk skade under håndtering

I tillegg er presis plassering avgjørende. Selv en feiljustering på mikronnivå kan forårsake ufullstendige forbindelser, spesielt med fin-pitch BGA-er (f.eks. 0,4 mm pitch).

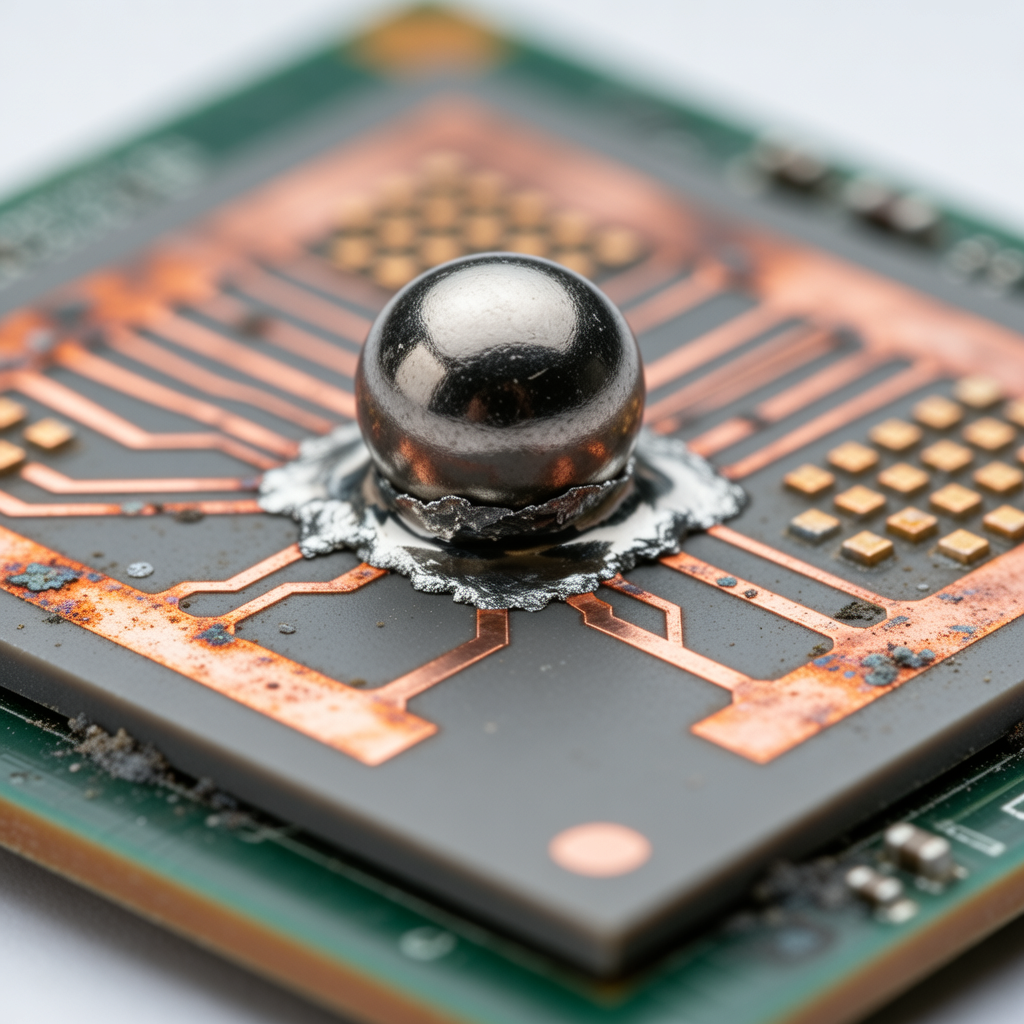

5. Head-in-Pillow (HiP) defekter

En spesielt lumsk feil kjent som Head-in-Pillow (HiP) oppstår når loddekulen ("hodet") ikke smelter fullstendig sammen med den smeltede loddepastaen på PCB-puten ("puten"). Visuelt ligner det en delvis flatklemt sfære som hviler på ublandet lodd.

Grunnleggende årsaker:

- Komponentvridning løfter kulen fra puten under reflow

- Ikke-samsvarende termiske profiler mellom topp- og bunnside av kortet

- Loddepastareologi utenfor spesifikasjon

- Forsinket setning av komponent på grunn av ubalanse i overflatespenning

HiP-feil er notorisk vanskelige å oppdage uten tverrsnittsanalyse eller 3D-røntgenanalyse.

6. Termisk stress og utmattelsessprekker

Under drift forårsaker gjentatt termisk sykling utvidelse og sammentrekning i forskjellige hastigheter mellom silisiumbrikken, pakkesubstratet og PCB-en. Over tid fører dette til utmattelsessprekker i loddepunkter – spesielt i de ytterste radene av arrayen der stresset er høyest.

Dette problemet forverres av:

- Stor CTE-mismatch (Koeffisient for termisk utvidelse)

- Tykke PCB-er eller stive substrater

- Mangel på underfill eller konformt belegg

- Miljøer med høy effekt (f.eks. bilapplikasjoner under panseret)

Uten avbøting vokser utmattelsessprekker til leddet svikter elektrisk eller mekanisk.

Hvordan SUNTOP Electronics takler utfordringer ved BGA-montering

Som leverandør av fullservice PCB-monteringstjenester, utnytter SUNTOP Electronics banebrytende teknologi, strenge prosesskontroller og dyp teknisk ekspertise for å levere robuste BGA-løsninger. Vår tilnærming dekker designrådgivning, presisjonsproduksjon og omfattende BGA-kvalitetskontroll – som sikrer at hver sammenstilling oppfyller de høyeste pålitelighetsstandardene.

La oss se på hvordan vi takler hver utfordring direkte.

Avansert sjablondesign og loddepastautskrift

Presisjon starter med konsekvent påføring av loddepasta. Vi bruker:

- Laserskårne rustfrie stålsjabloner med nano-belegg for å forbedre pastafrigjøring

- Åpningsdesign optimalisert ved hjelp av statistisk modellering og empiriske data

- Automatiserte sjablonrensere for å opprettholde utskriftskvalitet gjennom produksjonskjøringer

Våre SPI (Solder Paste Inspection)-systemer bruker 3D-laserskanning for å verifisere nøyaktighet i volum, høyde og posisjon – og oppdager utskriftsfeil før komponentplassering.

Ved å opprettholde strenge toleranser (±10 % av målvolumet), minimerer vi risikoen for brodannelse og utilstrekkelige ledd.

Høy-presisjons Pick-and-Place-maskiner

Vi bruker toppmoderne Siemens ASM og Fuji NXT III pick-and-place-maskiner som er i stand til å plassere BGA-er med sub-mikron nøyaktighet. Funksjoner inkluderer:

- Visjonssystemer med flerpunktsjustering for sann tyngdepunktskorreksjon

- Adaptivt dysevalg basert på komponentvekt og størrelse

- Sanntids tilbakekoblingssløyfer som justerer plasseringskraft og vinkel

For ultra-fin-pitch BGA-er (opp til 0,3 mm), implementerer vi lukket sløyfe-verifisering for å sikre null registreringsfeil.

Optimaliserte reflow-profiler med programvare for termisk profilering

Termisk styring er sentralt for vellykket BGA-montering. Vi utvikler tilpassede reflow-profiler ved hjelp av KIC Navigator-programvare, som modellerer varmeoverføringsdynamikk over komplekse flerlagskort.

Nøkkelparametere vi optimaliserer:

- Rampehastighet (for å unngå termisk sjokk)

- Bløtleggingsvarighet (for jevn flussaktivering)

- Topptemperatur (for å sikre fullstendig smelting uten å skade komponenter)

- Kjølingshelling (for å fremme fin kornstruktur)

Hver profil valideres ved hjelp av termoelementer plassert direkte på BGA-pakker og overvåkes i sanntid.

I tillegg lagres alle fuktsensitive enheter (MSD-er) i tørreskap og bakes i henhold til JEDEC-standarder før montering.

Røntgeninspeksjon og 3D AXI for analyse av skjulte ledd

Siden BGA-ledd er usynlige etter montering, er visuell inspeksjon umulig. Det er derfor SUNTOP bruker automatisert røntgeninspeksjon (AXI) som en kjernedel av vår prosess for BGA-kvalitetskontroll.

Vårt Nordson DAGE XD7600-system tilbyr:

- 2D og 3D Datatomografi (CT) bildebehandling

- Måling av hulromsprosent i henhold til IPC-7095-retningslinjer

- Analyse av kuleforskyvning og samplanhet

- Deteksjon av head-in-pillow, brodannelse og åpne kretser

Alle inspeksjoner er dokumentert og sporbare, og støtter kvalitetskrav iht. AS9100, ISO 13485 og bilindustriens standarder.

Påføring av Underfill for økt pålitelighet

For å bekjempe termisk utmattelse og mekanisk stress, tilbyr vi underfill-dispensering som en valgfri, men sterkt anbefalt prosess for virksomhetskritiske applikasjoner.

Underfill er en polymerharpiks som injiseres langs kantene av BGA-en etter reflow. Kapillærvirkning trekker den under pakken, der den herder for å danne en stiv mekanisk binding mellom komponenten og PCB-en.

Fordeler:

- Reduserer stress på individuelle loddepunkter med opptil 90 %

- Forhindrer sprekkforplantning

- Forbedrer motstand mot vibrasjoner og fallstøt

- Forlenger levetiden i tøffe miljøer

Vanlig brukt innen luftfart, forsvar, medisin og industrielle sektorer.

Omarbeidings- og reparasjonsmuligheter

Selv med beste praksis oppstår defekter av og til. SUNTOP opprettholder en dedikert BGA-omarbeidingsstasjon utstyrt med:

- Presisjons-infrarød- og konveksjonsvarme

- Vakuumoppsamlingsverktøy med termiske sensorer

- Mikroskoper og justeringskameraer

- Forhåndsprogrammerte omarbeidingsprofiler for ulike BGA-typer

Våre teknikere følger IPC-7711/7721-standarder for sikker fjerning, rengjøring, re-balling (hvis nødvendig) og reinstallasjon – noe som minimerer risikoen for omkringliggende komponenter og selve PCB-en.

Komponenter som har fått nye kuler gjennomgår full røntgeninspeksjon før de returnerer til linjen.

Sikre BGA-kvalitetskontroll: Vår flerlags tilnærming

Kvalitet er ikke en ettertanke – det er innebygd i hvert trinn av vår arbeidsflyt for PCB-montering. Hos SUNTOP bruker vi en lagdelt strategi for BGA-kvalitetskontroll som kombinerer forebyggende tiltak, sanntidsovervåking og sluttvalidering.

Lag 1: Gjennomgang av Design for Manufacturability (DFM)

Før noen produksjon starter, gjennomfører ingeniørteamet vårt en grundig DFM-gjennomgang fokusert spesifikt på BGA-kompatibilitet. Vi analyserer:

- Dimensjoner på landputemønster vs. produsentens spesifikasjoner

- Loddemaske-definerte (SMD) vs. ikke-loddemaske-definerte (NSMD) puter

- Via-in-pad pletterings- og teltmetoder (tenting)

- Design av termisk avlastning for jordplan

- Forbudssoner for nærliggende komponenter

Ved å bruke verktøy som Altium Designer og Valor Process Preparation, identifiserer vi potensielle problemer tidlig – og sparer tid, kostnader og utbytte nedstrøms.

Kunder mottar detaljerte rapporter med handlingsrettede anbefalinger, som sikrer produserbarhet fra dag én.

Lag 2: Inspeksjon av innkommende materiale

Alle råvarer – inkludert BGA-komponenter – inspiseres ved ankomst. Vi sjekker for:

- Datokoder og fuktsensitivitetsnivåer (MSL)

- Fysisk skade eller deformasjoner

- Pakkevridning ved hjelp av optiske profilometre

- Samsvarssertifikat (CoC) og partisporbarhet

Komponenter klassifisert som MSL3 eller høyere flyttes umiddelbart til tørrlagring med fuktighet under 10 % RF.

Lag 3: In-Line prosessovervåking

Over hele monteringslinjen overvåker automatiserte systemer kontinuerlig nøkkelvariabler:

- SPI-resultater for avvik i pastavolum

- Data om plasseringsforskyvning fra visjonssystemer

- Samsvar med reflow-profil (med varsler for anomalier)

- Transportbåndhastighet og miljøforhold

Enhver parameter utenfor forhåndsdefinerte grenser utløser en umiddelbar stopp og undersøkelse av grunnårsaken.

Lag 4: Sluttest og validering

Etter montering gjennomgår hvert kort funksjonstester skreddersydd for applikasjonen. For BGA-tunge design integrerer vi ekstra verifiseringstrinn:

- Flygende sonde eller nålesengtest for tilkobling

- Boundary scan (JTAG) for utilgjengelige noder

- Burn-in-test ved forhøyede temperaturer

- Miljøstress-screening (ESS) inkludert termisk sykling og vibrasjon

Kombinert med AXI-resultater skaper dette et fullstendig bilde av produkthelsen.

Du kan lære mer om vår 6-trinns kvalitetskontrollprosess som sikrer levering med null feil på alle prosjekter.

Beste praksis for vellykket BGA-implementering

Mens produsenter spiller en kritisk rolle, kan designere og ingeniører påvirke BGA-suksess betydelig gjennom gjennomtenkte designvalg. Her er viktige beste praksiser:

Optimaliser putemønstre i henhold til IPC-standarder

Følg alltid retningslinjene i IPC-7351B for opprettelse av putemønstre. For NSMD-puter (anbefalt for de fleste BGA-er), sørg for:

- Kobberputedi diameter = 0,3–0,5 × pitch

- Loddemaskeåpning litt større enn kobber for å tillate fukting

- Tilstrekkelig avstand for å forhindre brodannelse

Unngå overdrevent store puter, som øker risikoen for tombstoning og ujevn fukting.

Bruk Via-in-Pad strategisk

Vias plassert inne i BGA-puter hjelper til med å rute spor med høy tetthet – men de må være ordentlig plettert og fylt for å forhindre at lodd suges ned i hullet.

Anbefalt tilnærming:

- Pletterte og fylte vias med ikke-ledende epoksy

- Teltet (dekket) med loddemaske

- Unngå åpne vias med mindre de er fylt igjen

Dette forhindrer hulrom og sikrer konsistent dannelse av loddepunkter.

Implementer riktig termisk styring

Høyeffekts BGA-er genererer betydelig varme. Innlem:

- Interne termiske plan koblet til BGA-jordarrayen

- Termiske vias under midtputen (hvis aktuelt)

- Kjøleribber eller termiske grensesnittmaterialer (TIM-er)

Sørg for tilstrekkelig luftstrøm i det endelige kabinettet for å spre varme effektivt.

Planlegg for testbarhet og feilsøking

Med mange signaler utilgjengelige under BGA, planlegg testtilgang tidlig:

- Inkluder JTAG-headere eller boundary-scan-kjeder

- Legg til testpunkter for kritiske strømskinner og klokker

- Vurder boundary-scan-kompatible IC-er når det er mulig

Samarbeid med din produsent av PCB-montering under layouten for å sikre testdekning.

Case-studie: High-Density FPGA BGA-montering for industriell automasjon

Kunde: Europeisk OEM av industrielle kontrollere

Utfordring: Montere en 1 152-kulers FPGA (0,8 mm pitch) på et 12-lags HDI PCB med strenge tidsbegrensninger

Krav: Null feil, full sporbarhet, utvidet driftstemperatur (-40°C til +85°C)

Løsning implementert av SUNTOP:

- Gjennomførte felles DFM-økt med klienten for å validere stack-up, via-design og impedanskontroll

- Produserte laserborede mikrovias med fylt og teltet konstruksjon

- Påførte presisjonsutskrevet loddepasta ved bruk av en 4-mil elektroformet sjablon

- Plasserte FPGA ved bruk av Siemens SX7 med dobbel kamerajustering

- Kjørte tilpasset reflow-profil med nitrogenatmosfære for å redusere oksidasjon

- Utførte 3D AXI-inspeksjon med automatisk hulromskartlegging og rapportering

- Påførte kapillær underfill for forbedret mekanisk pålitelighet

- Kjørte 72-timers burn-in-test etterfulgt av funksjonell verifisering

Resultat:

- Utbytte ved første gjennomgang: 99,8 %

- Null returer fra felten etter 18 måneders utplassering

- Kunden utvidet partnerskapet til å inkludere fullstendige nøkkelferdige PCBA-tjenester

Dette prosjektet eksemplifiserer hvordan kombinasjonen av avanserte evner med disiplinerte BGA-løsninger fører til suksess i den virkelige verden.

Velge riktig partner for PCB-montering for BGA-prosjekter

Ikke alle kontraktsprodusenter er like godt utstyrt for å håndtere BGA-montering. Når du evaluerer partnere, spør:

- Har de dedikerte AXI-systemer?

- Blir reflow-ovnene deres jevnlig profilert og kalibrert?

- Kan de gi bevis på vellykkede BGA-prosjekter?

- Hvilke alternativer for underfill og omarbeiding tilbyr de?

Hos SUNTOP Electronics er vi stolte av gjennomsiktighet, evne og kundesamarbeid. Med flere tiår med erfaring innen kompleks PCB-montering, har vi opparbeidet oss et rykte for å løse vanskelige problemer – spesielt de som involverer tette, høyhastighets- eller misjonskritiske kort.

Vi betjener bransjer som spenner fra telekommunikasjon til medisinsk utstyr, og overholder alltid de høyeste kvalitetsstandardene. Lær mer om bransjene som betjenes av PCB-produsenten for å se om vi er på linje med din sektor.

Konklusjon: Mestre BGA-montering gjennom ekspertise og teknologi

BGA-teknologi fortsetter å drive innovasjon innen elektronikk – men å mestre monteringen krever mer enn bare utstyr. Det krever dyp prosesskunnskap, grundig oppmerksomhet på detaljer og en forpliktelse til kontinuerlig forbedring.

Fra å forhindre loddbroing til å eliminere head-in-pillow-feil, er utfordringene ved BGA-montering mange – men overkommelige. Ved å samarbeide med en erfaren produsent av PCB-montering som SUNTOP Electronics, får du tilgang til:

- Avansert produksjonsinfrastruktur

- Utprøvde BGA-løsninger

- Strenge BGA-kvalitetskontroll-prosedyrer

- Ende-til-ende-støtte fra design til levering

Enten du lager en prototype av et nytt konsept eller skalerer opp produksjonen, er vi her for å hjelpe deg med å oppnå feilfri BGA-integrasjon.

Klar til å diskutere ditt neste prosjekt? Kontakt PCB-produsenten i dag eller få et PCB-tilbud for ditt kommende BGA-baserte design.

La oss sammen bygge smartere, mindre og mer pålitelig elektronikk.