Cos'è la produzione di PCB? Guida completa al processo e ai metodi

Rachel Roland

Nel mondo iperconnesso di oggi, quasi ogni dispositivo elettronico si affida a un eroe nascosto: il circuito stampato (PCB). Dagli smartphone e laptop ai dispositivi medici e ai sistemi automobilistici, i PCB fungono da spina dorsale dell'elettronica moderna. Ma vi siete mai chiesti come vengono realizzate queste intricate schede verdi? La risposta risiede nella produzione di PCB, un processo preciso e a più fasi che trasforma i concetti di progettazione in circuiti funzionali.

Questa guida completa approfondisce il mondo della produzione di PCB, esplorando i suoi principi fondamentali, le fasi chiave e i vari metodi utilizzati per produrre di tutto, dai semplici prototipi alle schede complesse prodotte in serie. Che tu sia un ingegnere, un designer di prodotti o semplicemente curioso di elettronica, comprendere questo processo ti fornirà preziose informazioni su come i tuoi gadget preferiti prendono vita.

Percorreremo l'intero viaggio—dalla progettazione iniziale e selezione dei materiali ai test finali—e sottolineeremo l'importanza della creazione di prototipi PCB e campioni PCB per garantire qualità e prestazioni prima della produzione su vasta scala.

Comprendere la produzione di PCB: Le fondamenta dell'elettronica moderna

Al suo centro, la produzione di PCB si riferisce al processo di fabbricazione di circuiti stampati che supportano meccanicamente e collegano elettricamente componenti elettronici utilizzando percorsi conduttivi, tracce o piste di segnale incise da fogli di rame laminati su un substrato non conduttivo.

L'obiettivo della produzione di PCB è creare piattaforme affidabili, durevoli ed efficienti per il montaggio e l'interconnessione di parti elettroniche come resistori, condensatori, circuiti integrati (IC) e connettori. Queste schede eliminano la necessità di ingombranti cablaggi e riducono il rischio di connessioni allentate, rendendole essenziali in quasi tutti i prodotti elettronici.

Perché i PCB sono importanti

Prima dell'avvento dei PCB, i circuiti elettronici venivano assemblati manualmente con cablaggio punto a punto—un metodo dispendioso in termini di tempo, soggetto a errori e incline a cortocircuiti e guasti meccanici. L'introduzione dei PCB ha rivoluzionato l'elettronica permettendo:

- Miniaturizzazione: I componenti possono essere posizionati più vicini tra loro.

- Produzione di massa: Le schede possono essere replicate con alta coerenza.

- Affidabilità migliorata: Meno giunti di saldatura e fili significano meno punti di guasto.

- Prestazioni migliorate: Impedenza controllata e ridotta interferenza elettromagnetica (EMI).

Oggi, la produzione di PCB supporta settori che vanno dall'elettronica di consumo e telecomunicazioni all'aerospaziale, difesa e sanità.

Per le aziende che sviluppano nuovi prodotti, iniziare con un prototipo PCB consente agli ingegneri di testare la funzionalità, identificare difetti di progettazione e ottimizzare il layout prima di impegnarsi in grandi volumi. Allo stesso modo, produrre un campione PCB consente la verifica dei materiali, della producibilità e della conformità alle specifiche.

Queste schede in fase iniziale sono fondamentali per ridurre il time-to-market ed evitare costose riprogettazioni più avanti nel ciclo di sviluppo.

Fasi chiave nel processo di produzione di PCB

Creare un PCB finito comporta una serie di passaggi altamente controllati, ognuno dei quali richiede attrezzature di precisione e tecnici qualificati. Sebbene la sequenza esatta possa variare a seconda del tipo di scheda (ad esempio, a singola faccia, a doppia faccia, multistrato), il flusso generale rimane coerente nella maggior parte degli impianti di produzione di PCB.

Esploriamo le fasi principali coinvolte nella trasformazione di un design digitale in un circuito stampato fisico.

Fase 1: Progettazione e Output

Preparazione dei file

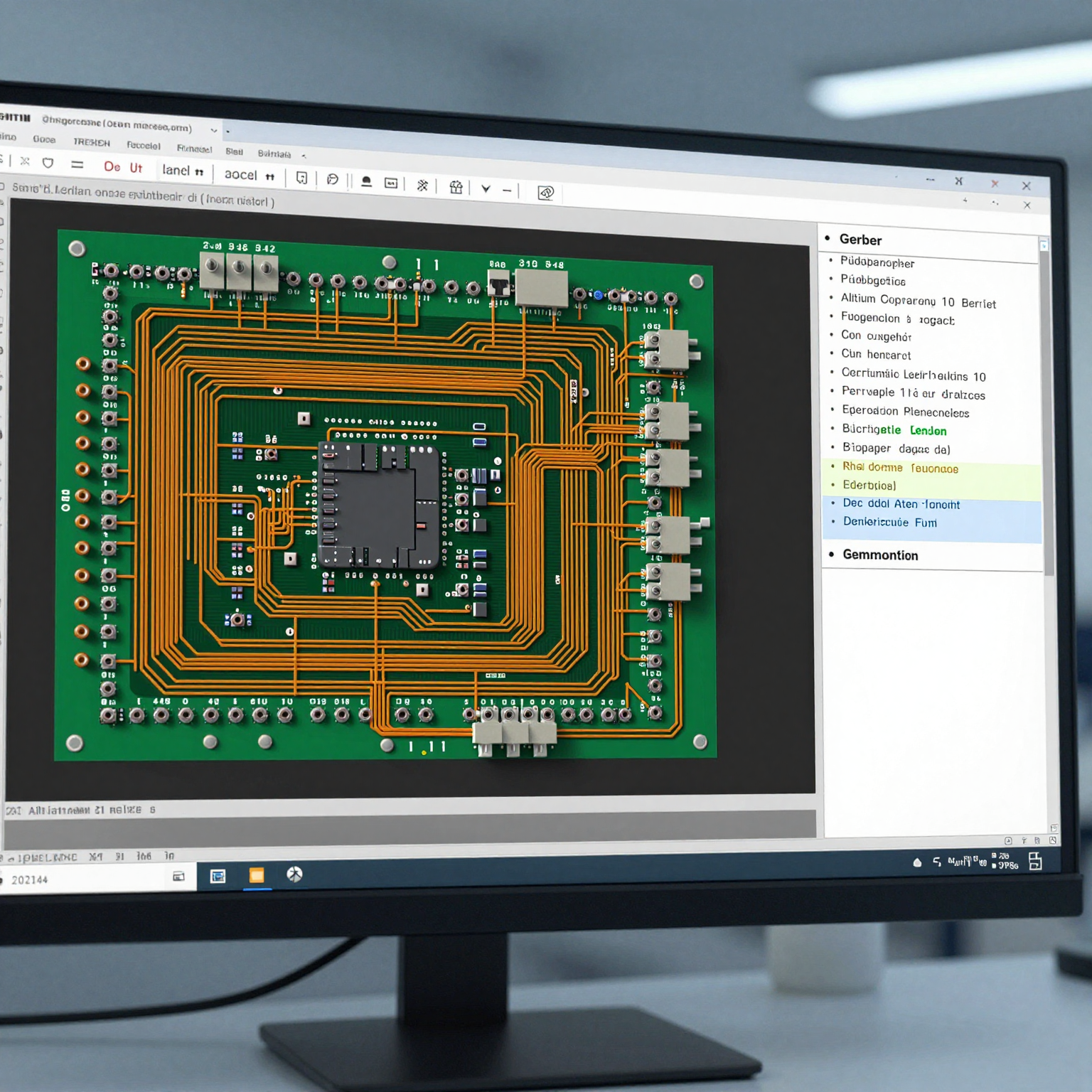

Ogni produzione di PCB inizia con un design creato utilizzando software di Electronic Design Automation (EDA) come Altium Designer, KiCad, Eagle o OrCAD. Questa fase include:

- Acquisizione schematica

- Posizionamento dei componenti

- Instradamento delle connessioni elettriche

- Controllo delle regole di progettazione (DRC)

Una volta finalizzato, il design viene esportato in formati di file standard del settore utilizzati dai produttori. I file di output più comuni includono:

- File Gerber (.gbr): Definiscono strati di rame, maschera di saldatura, serigrafia e dati di perforazione.

- File trapano NC: Specifica posizioni e dimensioni dei fori.

- Distinta base (BOM): Elenca tutti i componenti necessari per l'assemblaggio.

- IPC-2581 o ODB++: Formati di dati avanzati che raggruppano tutte le informazioni necessarie in un unico pacchetto.

La precisione in questa fase è cruciale—qualsiasi errore nei file Gerber può portare a schede difettose. Per le costruzioni di prototipi PCB, i progettisti utilizzano spesso versioni semplificate del loro design finale per convalidare rapidamente le funzionalità principali.

I produttori eseguono tipicamente un controllo Design for Manufacturability (DFM) per garantire che i file inviati soddisfino i requisiti di produzione. Ciò include la verifica delle larghezze delle tracce, della spaziatura, delle dimensioni dei via e delle tolleranze di allineamento degli strati.

Suggerimento Pro: Richiedi sempre una revisione DFM quando ordini un campione PCB, specialmente se lavori con tolleranze strette o design ad alta densità.

Fase 2: Selezione dei materiali e preparazione del substrato

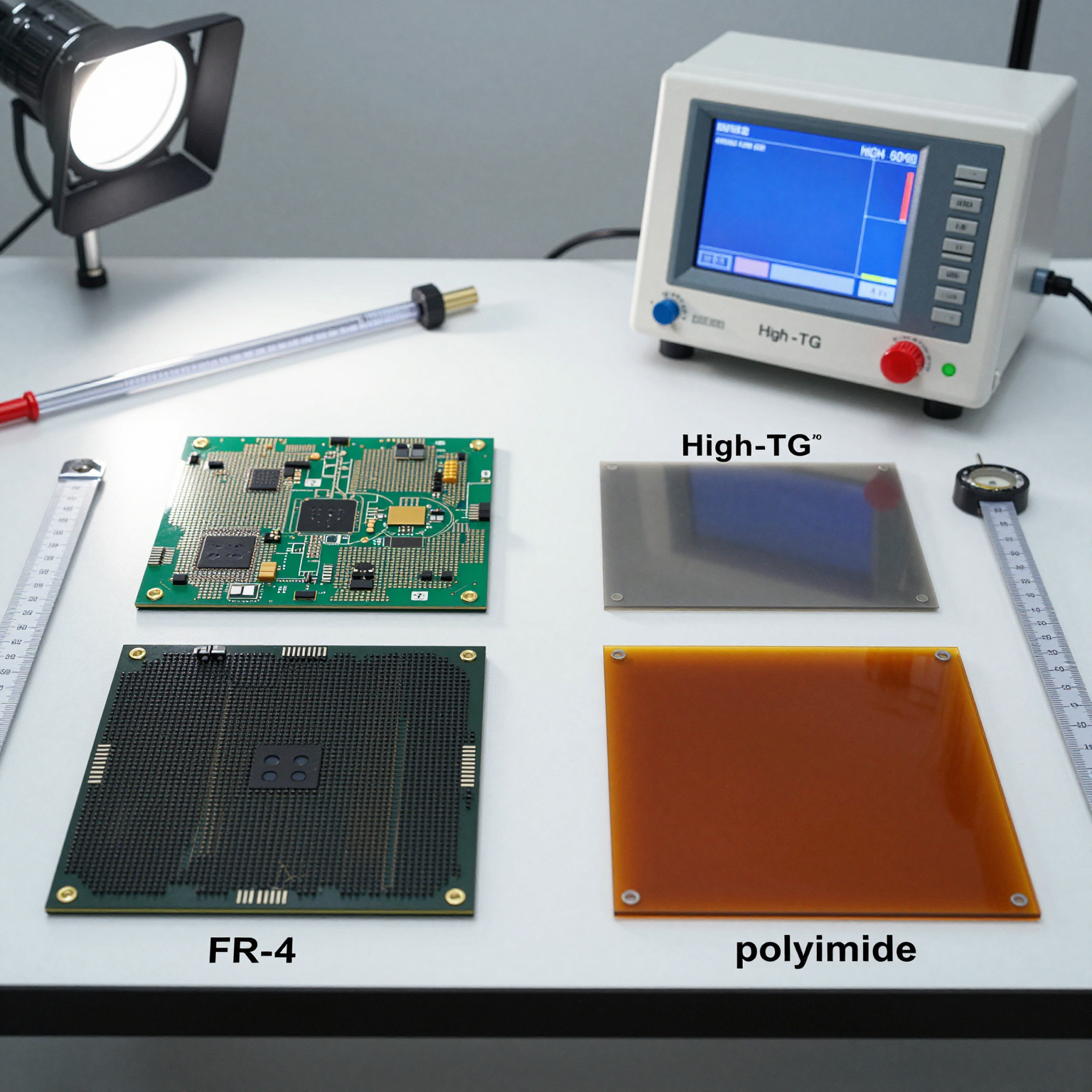

Il materiale di base di un PCB—noto come substrato—svolge un ruolo vitale nel determinare le proprietà elettriche, termiche e meccaniche della scheda. I substrati comuni includono:

- FR-4: Un laminato epossidico rinforzato con vetro, ampiamente utilizzato grazie al suo eccellente isolamento, resistenza ed efficienza dei costi.

- High-Tg FR-4: Offre una maggiore resistenza al calore, adatto per processi di saldatura senza piombo.

- Poliimmide: Utilizzato in PCB flessibili (flex PCB) e applicazioni ad alta temperatura.

- Materiale Rogers: Preferito per circuiti RF e a microonde a causa della bassa perdita dielettrica.

- Metal Core (MCPCB): Schede con retro in alluminio utilizzate nell'illuminazione a LED ed elettronica di potenza per una migliore dissipazione del calore.

I fogli di materia prima vengono tagliati a misura in base all'efficienza di utilizzo del pannello. I pannelli sono tipicamente 18” x 24” e contengono più PCB individuali disposti in array per massimizzare la resa durante la fabbricazione.

Per le schede multistrato, strati aggiuntivi di prepreg (resina preimpregnata) sono inclusi tra i fogli di rame per legare insieme gli strati interni durante la laminazione.

Fase 3: Rivestimento in rame e allineamento degli strati

La maggior parte dei PCB inizia con un laminato rivestito in rame—materiale di substrato pre-rivestito con sottili strati di foglio di rame su uno o entrambi i lati. Nelle schede multistrato, gli strati interni vengono anche modellati separatamente prima di essere impilati.

Dopo il rivestimento, il passo successivo è l'imaging—il trasferimento del modello del circuito sulla superficie di rame.

Fase 4: Imaging e Fotolitografia

L'imaging utilizza tecniche fotolitografiche simili a quelle nella produzione di semiconduttori. Ecco come funziona:

- Una pellicola fotosensibile chiamata dry film resist viene laminata sulla superficie di rame.

- La pellicola viene esposta alla luce ultravioletta (UV) attraverso una fotomaschera contenente il modello del circuito.

- Le aree esposte si induriscono (nei resist positivi), mentre le aree non esposte rimangono solubili.

- La scheda viene sviluppata, lavando via il resist non indurito e rivelando il rame sottostante dove avverrà l'incisione.

Le strutture moderne utilizzano sistemi di laser direct imaging (LDI) invece di fotomaschere fisiche, offrendo una risoluzione più elevata ed eliminando problemi di allineamento associati alle maschere tradizionali. LDI è particolarmente vantaggioso per schede HDI (High-Density Interconnect) e componenti a passo fine.

A questo punto, solo le tracce di rame desiderate sono protette dal resist; il resto verrà rimosso nel passaggio successivo.

Fase 5: Incisione (Etching)

L'incisione rimuove il rame indesiderato dalla scheda, lasciando solo i percorsi conduttivi definiti nel design. L'agente di incisione più comunemente usato è il persolfato di ammonio o il cloruro ferrico, sebbene alcuni produttori utilizzino soluzioni a base alcalina.

La scheda viene spruzzata o immersa nella soluzione chimica, che dissolve il rame esposto preservando le tracce coperte. Dopo l'incisione, il resist rimanente viene rimosso, rivelando il modello di rame finale.

La precisione è fondamentale—un'eccessiva incisione può restringere le tracce oltre le specifiche, influenzando la conduttività e il controllo dell'impedenza. Una sotto-incisione lascia rame in eccesso, causando potenzialmente cortocircuiti.

Per le esecuzioni di prototipi PCB, l'ispezione ottica automatizzata (AOI) viene spesso eseguita dopo l'incisione per rilevare precocemente i difetti.

Fase 6: Allineamento degli strati e laminazione (Solo schede multistrato)

Nei PCB multistrato, diversi strati interni incisi devono essere allineati con precisione e incollati insieme sotto calore e pressione. Il disallineamento—anche di una frazione di millimetro—può rendere la scheda inutilizzabile.

Il processo di laminazione prevede:

- Impilare gli strati interni con fogli prepreg che agiscono come adesivo.

- Posizionare un foglio di rame sopra e sotto per gli strati esterni.

- Premere lo stack in una pressa idraulica a temperature fino a 375°F (190°C).

- Applicare il vuoto per rimuovere le bolle d'aria e garantire un incollaggio uniforme.

Target di registrazione specializzati (fiduciali) su ogni strato aiutano ad allinearli accuratamente prima della pressatura. I sistemi a raggi X automatizzati verificano l'allineamento dopo la laminazione.

Una volta raffreddato, il pannello multistrato risultante passa alla perforazione.

Fase 7: Perforazione dei fori

I fori vengono praticati nel PCB per ospitare i terminali dei componenti (tecnologia through-hole) o per creare via che collegano elettricamente diversi strati.

Vengono praticati principalmente due tipi di fori:

- Via through-hole: Passano attraverso tutti gli strati.

- Via ciechi/sepolti: Collegano solo specifici strati interni (utilizzati nei PCB HDI).

La perforazione viene eseguita utilizzando macchine CNC dotate di punte in metallo duro fino a 0,1 mm di diametro. I mandrini ad alta velocità ruotano a decine di migliaia di giri al minuto per ottenere tagli netti senza danneggiare il materiale circostante.

La perforazione laser è sempre più utilizzata per i microvia (<0,15 mm), specialmente nelle schede HDI avanzate. I laser UV offrono una precisione superiore e un danno termico minimo rispetto ai trapani meccanici.

Dopo la perforazione, i detriti vengono rimossi tramite desmearing—un trattamento chimico o al plasma che pulisce lo smear di resina dalle pareti dei fori, garantendo una buona adesione durante la placcatura.

Fase 8: Placcatura chimica ed elettrolitica

Per rendere i via conduttivi, l'interno dei fori praticati deve essere rivestito di rame. Poiché il substrato non è conduttivo, viene utilizzato un processo di placcatura in due fasi:

- Deposizione di rame chimico: Un sottile strato (~0,5–1 µm) di rame viene depositato chimicamente sull'intera superficie, comprese le pareti dei fori. Ciò fornisce una base conduttiva per la placcatura elettrolitica.

- Placcatura elettrolitica: La scheda viene immersa in un bagno di solfato di rame e sottoposta a una corrente elettrica, che deposita rame aggiuntivo (tipicamente 20–25 µm di spessore) sulle superfici esposte e all'interno dei fori.

Questo passaggio garantisce una connettività elettrica affidabile tra gli strati. Anche le tracce dello strato esterno vengono rinforzate durante la placcatura, migliorando la capacità di trasporto della corrente.

Dopo la placcatura, il rame in eccesso sugli strati esterni viene rimosso attraverso un secondo ciclo di imaging e incisione (processo sottrattivo), lasciando solo il modello di circuito previsto.

Fase 9: Applicazione della maschera di saldatura

La maschera di saldatura (nota anche come solder resist) è un rivestimento polimerico protettivo applicato per prevenire ossidazione, corrosione e cortocircuiti accidentali durante la saldatura.

I colori comuni includono verde, rosso, blu, nero e bianco, con il verde che è il più popolare grazie al suo contrasto con il rame e alla facilità di ispezione.

I metodi di applicazione includono:

- Liquid Photoimageable Solder Mask (LPISM): Più comune; applicato tramite rivestimento a tenda o serigrafia, poi esposto e sviluppato come fotoresist.

- Dry Film Solder Mask: Meno comune; laminato sulla scheda.

Le aperture nella maschera espongono i pad per il montaggio dei componenti e la saldatura. I via possono anche essere coperti (tented), tappati o lasciati aperti a seconda delle esigenze di progettazione.

Una corretta polimerizzazione è essenziale—le maschere non polimerizzate possono staccarsi, mentre quelle polimerizzate eccessivamente diventano fragili.

Fase 10: Stampa serigrafica

La serigrafia (o legenda) aggiunge etichette leggibili dall'uomo alla scheda, come designatori di componenti (R1, C2), indicatori di polarità, loghi e simboli di avvertenza.

Mentre tradizionalmente eseguita con getto d'inchiostro o serigrafia, molti produttori moderni utilizzano direct legend printing (DLP) per una maggiore precisione e durata.

Sebbene la serigrafia non influisca sulle prestazioni elettriche, svolge un ruolo vitale nell'assemblaggio, nella risoluzione dei problemi e nel servizio sul campo.

Nota: Sulle schede ad alta densità, la serigrafia può essere ridotta al minimo o omessa per evitare di interferire con piccoli componenti.

Fase 11: Applicazione della finitura superficiale

Il passaggio finale nella fabbricazione del PCB nudo è applicare una finitura superficiale per proteggere i pad di rame esposti dall'ossidazione e garantire una buona saldabilità.

Diverse finiture offrono vari livelli di durata, planarità e compatibilità con i processi di assemblaggio. Le opzioni popolari includono:

| Finitura Superficiale | Descrizione | Ideale Per |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Riveste i pad con lega di stagno-piombo o senza piombo fusa, poi livellata con aria calda | Uso generale, economico |

| HASL Senza Piombo | Versione conforme RoHS di HASL | Elettronica di consumo |

| ENIG (Electroless Nickel Immersion Gold) | Strato barriera di nichel + sottile strato d'oro | BGA a passo fine, lunga durata |

| ENEPIG | Aggiunge strato di palladio; capacità di wire bonding superiore | Alta affidabilità, segnale misto |

| OSP (Organic Solderability Preservative) | Rivestimento organico sottile; ecologico | Prototipi a rotazione rapida |

| Immersion Silver/Tin | Rivestimenti metallici con buona planarità | Alta frequenza, superfici piane |

Scegliere la finitura giusta dipende dai requisiti dell'applicazione, dai tipi di componenti e dalle normative ambientali.

Per la valutazione di campioni PCB, ENIG o OSP sono spesso preferiti per la loro planarità e compatibilità con l'assemblaggio SMT.

Puoi saperne di più sulla scelta della migliore opzione nella nostra dettagliata guida alle finiture superficiali PCB.

Fase 12: Test finali e garanzia di qualità

Prima della spedizione, ogni lotto viene sottoposto a test rigorosi per garantire funzionalità e affidabilità. I test comuni includono:

- Ispezione Ottica Automatizzata (AOI): Rileva difetti visivi come tracce mancanti, cortocircuiti o marcature errate.

- Test Elettrici (Flying Probe o Bed-of-Nails): Verifica continuità e isolamento tra le reti.

- Analisi di Microsezione: Esame trasversale di via e fori placcati.

- Test di Resistenza al Pelaggio: Assicura che l'adesione del rame soddisfi gli standard.

- Test di Galleggiamento della Saldatura: Valuta la stabilità termica durante il reflow.

Per ordini di prototipi PCB, il test flying probe è tipicamente utilizzato a causa dei minori costi di setup. Le esecuzioni di produzione di massa possono utilizzare tester bed-of-nails basati su fixture per un throughput più veloce.

Standard di qualità come IPC-A-600 (accettabilità di schede stampate) e IPC-6012 (qualificazione e prestazioni) governano i livelli di difetti accettabili.

Un processo di controllo qualità in 6 fasi ben documentato aiuta a mantenere la coerenza tra i lotti di produzione.

Tipi di metodi di produzione di PCB

Non tutti i PCB sono realizzati allo stesso modo. A seconda della complessità, del volume e dell'applicazione, i produttori impiegano diversi metodi di produzione di PCB su misura per esigenze specifiche.

1. Produzione di PCB a singola faccia

La forma più semplice di produzione di PCB, le schede a singola faccia hanno componenti e circuiti su un solo lato del substrato.

Pro:

- Basso costo

- Facile da progettare e produrre

- Ideale per elettronica di base

Contro:

- Spazio di routing limitato

- Non adatto per circuiti complessi

Applicazioni: Alimentatori, illuminazione LED, sensori, kit educativi

Grazie alla loro semplicità, le versioni di prototipi PCB di schede a singola faccia possono spesso essere prodotte in pochi giorni.

2. Produzione di PCB a doppia faccia

I PCB a doppia faccia presentano strati conduttivi sia sulla parte superiore che inferiore, collegati tramite fori passanti placcati (PTH).

Pro:

- Densità dei componenti più elevata

- Migliore flessibilità di routing

- Design compatti possibili

Contro:

- Più complesso del lato singolo

- Richiede allineamento preciso

Applicazioni: Controlli industriali, amplificatori, strumentazione

Questo metodo raggiunge un equilibrio tra costo e funzionalità, rendendolo ideale per l'elettronica di consumo di fascia media e la convalida di campioni PCB.

3. Produzione di PCB multistrato

I PCB multistrato sono costituiti da tre o più strati conduttivi separati da materiale isolante e incollati insieme sotto calore e pressione.

Le configurazioni comuni includono schede a 4, 6 e 8 strati, sebbene alcuni design avanzati arrivino fino a 30+ strati.

Pro:

- Alta densità di circuiti

- Schermatura EMI migliorata

- Migliore distribuzione dell'alimentazione

- Crosstalk ridotto

Contro:

- Costo più elevato

- Tempi di consegna più lunghi

- Fabbricazione e test complessi

Applicazioni: Server, router, sistemi di imaging medico, avionica aerospaziale

A causa della loro complessità, un'analisi DFM approfondita e un'attenta pianificazione sono necessarie prima di produrre un prototipo PCB. Molti ingegneri optano per la prototipazione incrementale—iniziando con versioni più semplici prima di scalare.

4. Produzione di PCB rigidi

I PCB rigidi sono realizzati con substrati solidi come FR-4 e mantengono una forma fissa per tutto il loro ciclo di vita.

Pro:

- Meccanicamente stabili

- Facili da montare e assemblare

- Ampia gamma di materiali disponibili

Contro:

- Non possono piegarsi o flettersi

- Più ingombranti delle alternative flessibili

Applicazioni: Computer desktop, elettrodomestici, ECU automobilistiche

Le schede rigide dominano il mercato grazie alla loro affidabilità e compatibilità con le linee di assemblaggio standard.

5. Produzione di PCB flessibili e rigido-flessibili

I PCB flessibili utilizzano substrati in poliimmide o poliestere che consentono piegatura, ripiegamento e movimento dinamico.

Le schede rigido-flessibili combinano sezioni rigide e flessibili in un'unica unità, ideale per sistemi compatti ad alta affidabilità.

Pro:

- Risparmio di spazio

- Leggere

- Resistenti a vibrazioni e urti

- Abilitano packaging 3D

Contro:

- Costo più elevato

- Progettazione e gestione specializzate richieste

Applicazioni: Indossabili, telefoni pieghevoli, impianti medici, attrezzature militari

I progettisti dovrebbero seguire le migliori pratiche di progettazione di PCB flessibili per evitare crepe o delaminazione.

6. Produzione di PCB HDI (High-Density Interconnect)

La tecnologia HDI utilizza linee/spazi più sottili, via più piccoli (inclusi microvia) e una maggiore densità di pad di connessione per racchiudere più funzionalità in spazi più piccoli.

Caratteristiche chiave:

- Impilamento e sfalsamento di microvia

- Via ciechi e sepolti

- Laminazione sequenziale

Pro:

- Abilita la miniaturizzazione

- Migliore integrità del segnale

- Trasmissione del segnale più veloce

Contro:

- Utensili e materiali costosi

- Controlli di processo rigorosi richiesti

Applicazioni: Smartphone, tablet, acceleratori AI, dispositivi IoT

Man mano che cresce la domanda di dispositivi più piccoli e intelligenti, l'HDI sta diventando una pietra miliare della moderna produzione di PCB. Scopri di più sul futuro di questa tecnologia nel nostro articolo sulla tecnologia PCB HDI.

Il ruolo dei prototipi e campioni PCB nello sviluppo

Uno degli aspetti più importanti della produzione di PCB è la capacità di creare unità prototipo PCB e campione PCB all'inizio del ciclo di vita del prodotto.

Cos'è un prototipo PCB?

Un prototipo PCB è una versione iniziale di un circuito stampato costruito per testare e convalidare il design prima della produzione di massa. Consente agli ingegneri di:

- Confermare la funzionalità elettrica

- Valutare le prestazioni termiche

- Identificare problemi di layout o routing

- Testare l'integrazione di firmware e software

I prototipi sono tipicamente prodotti in piccole quantità (1–10 unità) utilizzando servizi di consegna rapida. Le soluzioni chiavi in mano includono spesso l'approvvigionamento di componenti e l'assemblaggio, consegnando schede completamente funzionali in pochi giorni.

Molti produttori a contratto offrono servizi espressi di produzione di PCB specificamente progettati per la prototipazione, supportando iterazioni rapide e sviluppo agile.

Cos'è un campione PCB?

Un campione PCB è leggermente diverso—spesso si riferisce a un'unità di pre-produzione utilizzata per verificare la producibilità, la compatibilità dei materiali e la stabilità del processo. A differenza dei prototipi focalizzati sulla funzione, i campioni si concentrano sulla prontezza alla produzione.

I campioni possono essere utilizzati per:

- Approvazione del cliente

- Test normativi (ad esempio, FCC, CE)

- Prove di linea di assemblaggio

- Convalida della catena di approvvigionamento

Aiutano a colmare il divario tra progettazione e produzione in volume, riducendo al minimo rischi e ritardi.

Entrambe le fasi di prototipo PCB e campione PCB sono fondamentali per ridurre i costi di sviluppo e accelerare il time-to-market.

Scegliere il produttore di PCB giusto

Selezionare un partner di produzione di PCB capace è fondamentale per il successo. Considera i seguenti fattori:

1. Capacità tecniche

Assicurati che il produttore possa gestire le specifiche della tua scheda:

- Numero di strati

- Larghezza/spazio minimo delle tracce

- Tipi di via (micro, cieco, sepolto)

- Controllo dell'impedenza

- Materiali speciali (ad esempio, Rogers, poliimmide)

Rivedi la loro pagina delle capacità di produzione di PCB per confermare la compatibilità.

2. Standard di qualità

Cerca certificazioni come ISO 9001, IPC-A-610, UL e conformità RoHS. Chiedi delle loro procedure di test di qualità PCB e se seguono un processso di controllo qualità PCB documentato.

3. Tempo di consegna

Per progetti urgenti, scegli un fornitore che offra servizi di prototipo PCB a rotazione rapida—alcuni consegnano in appena 24 ore.

4. Servizi di supporto

I fornitori completi offrono più della semplice fabbricazione. Cerca servizi di assemblaggio PCB integrati, approvvigionamento di componenti elettronici e gestione della catena di approvvigionamento end-to-end.

Aziende come produttore di assemblaggio PCB forniscono soluzioni chiavi in mano dalla progettazione alla consegna, snellendo l'intero processo.

5. Comunicazione e trasparenza

Chiara comunicazione, supporto clienti reattivo e tracciamento degli ordini in tempo reale migliorano la collaborazione. Usa il modulo contatta produttore PCB per discutere direttamente i dettagli del tuo progetto.

Se sei pronto ad andare avanti, considera di inviare una richiesta per ottenere un preventivo PCB per confrontare prezzi e tempistiche.

Innovazioni che plasmano il futuro della produzione di PCB

Il panorama della produzione di PCB si sta evolvendo rapidamente, guidato dai progressi nella scienza dei materiali, nell'automazione e nell'ingegneria digitale.

Fabbriche intelligenti e Industria 4.0

Le moderne fabbriche di PCB sfruttano macchine abilitate IoT, analisi guidate dall'IA e monitoraggio in tempo reale per migliorare la resa, ridurre gli sprechi e consentire la manutenzione predittiva.

I gemelli digitali simulano i flussi di lavoro di produzione, consentendo test virtuali prima della fabbricazione fisica.

Tecniche di produzione additiva

Mentre la tradizionale produzione di PCB si basa su metodi sottrattivi (incisione del rame), i processi additivi stanno guadagnando terreno. Questi comportano il deposito di inchiostro conduttivo solo dove necessario, riducendo gli sprechi di materiale e consentendo nuovi fattori di forma.

La stampa a getto d'inchiostro e aerosol jet consente l'elettronica conformale su superfici curve—una frontiera eccitante per indossabili e tessuti intelligenti.

Iniziative di sostenibilità

Le preoccupazioni ambientali stanno spingendo l'industria verso pratiche più ecologiche:

- Riciclo dell'acqua nell'incisione e placcatura

- Materiali senza piombo e senza alogeni

- Attrezzature ad alta efficienza energetica

- Programmi di riduzione dei rifiuti

Regolamenti come RoHS e REACH continuano a plasmare le scelte dei materiali e i protocolli di smaltimento.

Packaging avanzato e componenti integrati

Le schede di prossima generazione stanno incorporando passivi integrati (resistori, condensatori) e persino IC attivi all'interno del substrato stesso. Ciò riduce l'impronta, migliora le prestazioni e aumenta la sicurezza.

Tali innovazioni richiedono una stretta collaborazione tra progettisti e fabbricanti—sottolineando il valore di partner esperti.

Conclusione: Padroneggiare la produzione di PCB per il successo

Comprendere la produzione di PCB è essenziale per chiunque sia coinvolto nello sviluppo dell'elettronica. Dal concetto iniziale alla scheda assemblata finale, ogni passaggio del processo contribuisce all'affidabilità, alle prestazioni e alla scalabilità del prodotto finale.

Che tu stia costruendo un semplice prototipo PCB per provare un concetto o preparando un campione PCB per l'approvazione normativa, conoscere le complessità della fabbricazione ti consente di prendere decisioni informate.

Sfruttando i moderni metodi di produzione di PCB—incluso l'impilamento multistrato, la tecnologia HDI e le finiture superficiali avanzate—puoi creare elettronica innovativa e ad alte prestazioni che soddisfa le esigenze del mercato odierno.

E ricorda: collaborare con un fornitore di fiducia che offre solidi servizi di produzione di PCB, forte garanzia di qualità e supporto reattivo può fare la differenza nel dare vita alla tua visione.

Pronto a iniziare il tuo prossimo progetto? Esplora la nostra suite completa di servizi PCB o visita il nostro blog PCB per ulteriori approfondimenti tecnici.