Mi az a PCB gyártás? Teljes útmutató a folyamatokhoz és módszerekhez

Rachel Roland

A mai, hiperkapcsolt világban szinte minden elektronikus eszköz egy rejtett hősre támaszkodik: a nyomtatott áramköri lapra (PCB). Az okostelefonoktól és laptopoktól az orvosi eszközökig és autóipari rendszerekig a PCB-k szolgálnak a modern elektronika gerinceként. De elgondolkodott már azon, hogyan készülnek ezek a bonyolult zöld lapok? A válasz a PCB gyártásban rejlik – egy precíz, többlépcsős folyamatban, amely a tervezési koncepciókat funkcionális áramkörökké alakítja.

Ez az átfogó útmutató mélyre ás a PCB gyártás világában, feltárva annak alapelveit, kulcsfontosságú szakaszait és azokat a változatos módszereket, amelyeket az egyszerű prototípusoktól a komplex, tömeggyártott lapokig minden előállítására használnak. Legyen szó mérnökről, terméktervezőről vagy egyszerűen csak az elektronika iránt érdeklődőről, ennek a folyamatnak a megértése értékes betekintést nyújt abba, hogyan kelnek életre kedvenc kütyüi.

Végigvesszük a teljes utat – a kezdeti tervezéstől és anyagválasztástól a végső tesztelésig –, és kiemeljük a PCB prototípusok és PCB minták létrehozásának fontosságát a minőség és a teljesítmény biztosítása érdekében a teljes körű gyártás előtt.

A PCB gyártás megértése: A modern elektronika alapja

Lényegében a PCB gyártás az áramköri lapok előállítási folyamatára utal, amelyek mechanikusan támogatják és elektromosan összekötik az elektronikus alkatrészeket vezető pályák, forrszemek vagy jelek segítségével, amelyeket egy nem vezető hordozóra laminált rézlapokból marnak ki.

A PCB gyártás célja megbízható, tartós és hatékony platformok létrehozása elektronikus alkatrészek, például ellenállások, kondenzátorok, integrált áramkörök (IC-k) és csatlakozók felszerelésére és összekapcsolására. Ezek a lapok kiküszöbölik a terjedelmes kábelkötegek szükségességét, és csökkentik a laza csatlakozások kockázatát, így szinte minden elektronikai termékben nélkülözhetetlenné válnak.

Miért fontosak a PCB-k?

A PCB-k megjelenése előtt az elektronikus áramköröket kézzel szerelték össze pont-pont huzalozással – ez a módszer időigényes, hibákra hajlamos, valamint rövidzárlatokra és mechanikai meghibásodásokra érzékeny volt. A PCB-k bevezetése forradalmasította az elektronikát azáltal, hogy lehetővé tette:

- Miniatürizálás: Az alkatrészek közelebb helyezhetők el egymáshoz.

- Tömeggyártás: A lapok nagyfokú következetességgel replikálhatók.

- Fokozott megbízhatóság: Kevesebb forrasztási kötés és vezeték kevesebb meghibásodási pontot jelent.

- Javított teljesítmény: Szabályozott impedancia és csökkentett elektromágneses interferencia (EMI).

Ma a PCB gyártás a fogyasztói elektronikától és a távközléstől a repülőgépiparig, a védelemig és az egészségügyig terjedő iparágakat támogatja.

Az új termékeket fejlesztő vállalatok számára a PCB prototípussal való kezdés lehetővé teszi a mérnökök számára a funkcionalitás tesztelését, a tervezési hibák azonosítását és az elrendezés optimalizálását, mielőtt nagy mennyiségre köteleznék el magukat. Hasonlóképpen, egy PCB minta előállítása lehetővé teszi az anyagok, a gyárthatóság és a specifikációknak való megfelelés ellenőrzését.

Ezek a korai fázisú lapok elengedhetetlenek a piacra jutási idő csökkentéséhez és a költséges újratervezések elkerüléséhez a fejlesztési ciklus későbbi szakaszaiban.

Kulcsfontosságú szakaszok a PCB gyártási folyamatban

A kész PCB létrehozása szigorúan ellenőrzött lépések sorozatát foglalja magában, amelyek mindegyike precíz berendezéseket és szakképzett technikusokat igényel. Bár a pontos sorrend a lap típusától (pl. egyoldalas, kétoldalas, többrétegű) függően változhat, az általános folyamat a legtöbb PCB gyártó létesítményben konzisztens.

Fedezzük fel a digitális terv fizikai áramköri lappá alakításának fő fázisait.

1. lépés: Tervezés és kimenet

Fájl előkészítése

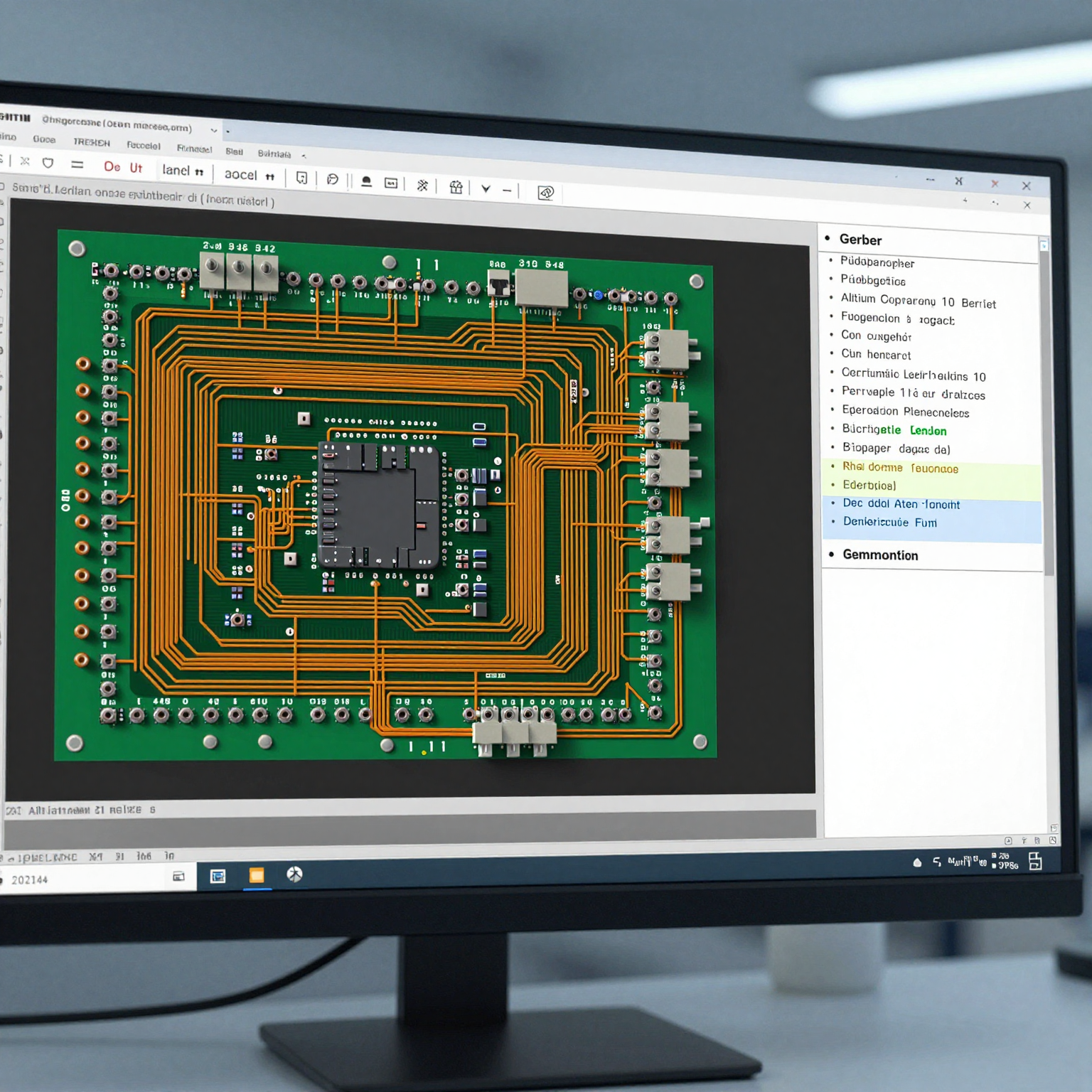

Minden PCB gyártás egy tervvel kezdődik, amelyet elektronikus tervezésautomatizálási (EDA) szoftverrel, például Altium Designer, KiCad, Eagle vagy OrCAD segítségével hoztak létre. Ez a fázis a következőket tartalmazza:

- Kapcsolási rajz rögzítése

- Alkatrészek elhelyezése

- Elektromos csatlakozások huzalozása

- Tervezési szabályok ellenőrzése (DRC)

A véglegesítés után a tervet a gyártók által használt iparági szabványos fájlformátumokba exportálják. A leggyakoribb kimeneti fájlok a következők:

- Gerber fájlok (.gbr): Meghatározzák a rézrétegeket, a forrasztásgátló maszkot, a szitanyomást és a fúrási adatokat.

- NC fúrófájl: Megadja a furatok helyét és méretét.

- Anyagjegyzék (BOM): Felsorolja az összeszereléshez szükséges összes alkatrészt.

- IPC-2581 vagy ODB++: Spejlett adatformátumok, amelyek minden szükséges információt egyetlen csomagba tömörítenek.

A pontosság ebben a szakaszban döntő fontosságú – a Gerber fájlok bármilyen hibája hibás lapokhoz vezethet. PCB prototípus építésekor a tervezők gyakran használják a végleges tervük egyszerűsített változatait az alapvető funkcionalitás gyors ellenőrzésére.

A gyártók jellemzően elvégeznek egy tervezési gyárthatóság (DFM) ellenőrzést, hogy megbizonyosodjanak arról, hogy a benyújtott fájlok megfelelnek a gyártási követelményeknek. Ez magában foglalja a nyomvonalak szélességének, a távolságoknak, az átvezetések méretének és a rétegillesztési tűréseknek az ellenőrzését.

Profi tipp: Mindig kérjen DFM-ellenőrzést PCB minta rendelésekor, különösen, ha szűk tűrésekkel vagy nagy sűrűségű tervekkel dolgozik.

2. lépés: Anyagválasztás és hordozó előkészítése

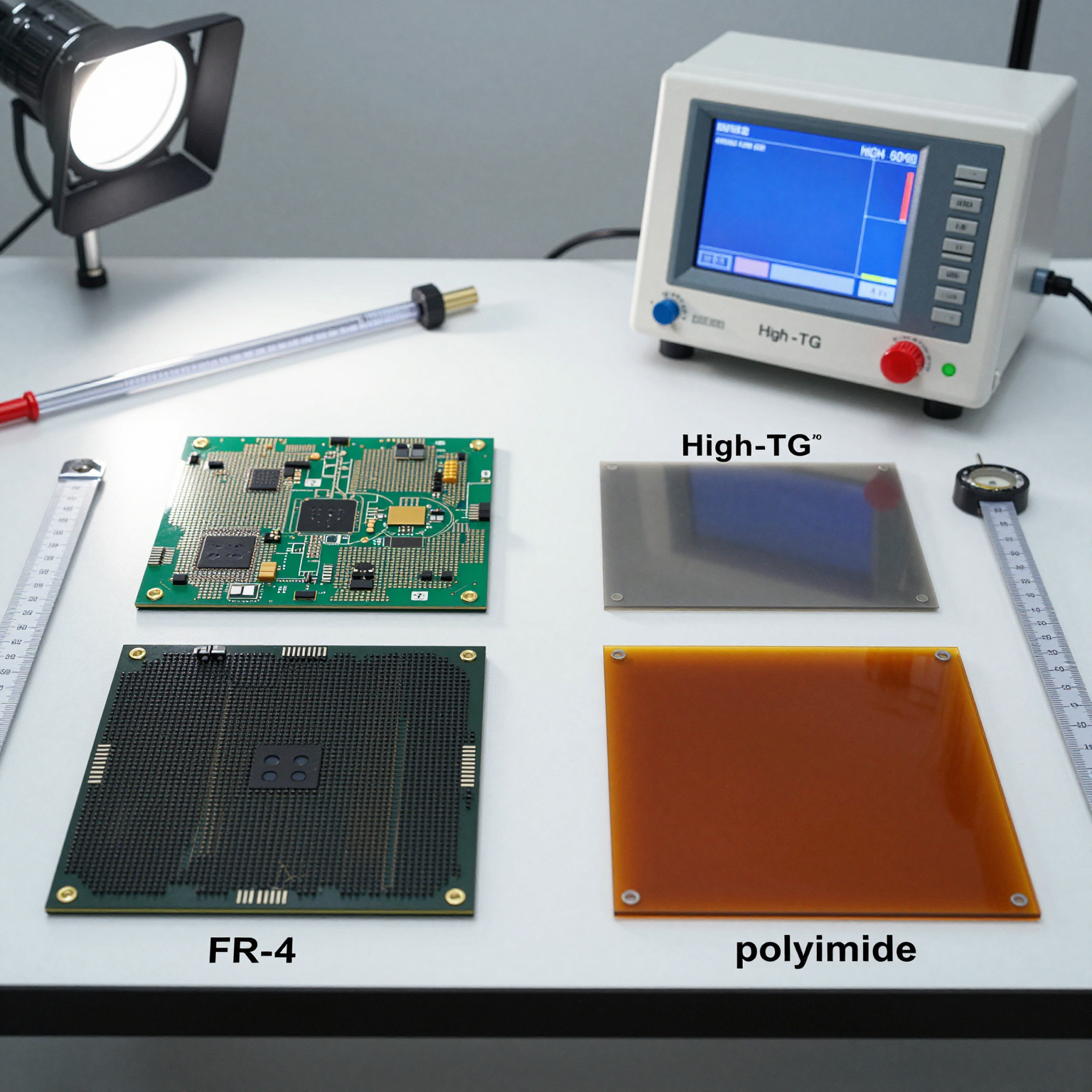

A PCB alapanyaga – az úgynevezett hordozó – létfontosságú szerepet játszik a lap elektromos, termikus és mechanikai tulajdonságainak meghatározásában. A gyakori hordozók a következők:

- FR-4: Üvegszállal erősített epoxi laminátum, amelyet széles körben használnak kiváló szigetelése, szilárdsága és költséghatékonysága miatt.

- Magas Tg FR-4: Nagyobb hőállóságot kínál, alkalmas ólommentes forrasztási folyamatokhoz.

- Poliimid: Rugalmas PCB-kben (flex PCB) és magas hőmérsékletű alkalmazásokban használják.

- Rogers anyagok: RF és mikrohullámú áramkörökhöz előnyösek alacsony dielektromos veszteségük miatt.

- Fém mag (MCPCB): Alumínium hátlapú lapok, amelyeket LED világításban és teljesítményelektronikában használnak a jobb hőelvezetés érdekében.

A nyersanyaglemezeket a panelkihasználás hatékonysága alapján méretre vágják. A panelek jellemzően 18” x 24” méretűek, és több egyedi PCB-t tartalmaznak tömbben elrendezve a gyártás során a hozam maximalizálása érdekében.

Többrétegű lapok esetén további prepreg (előimpregnált gyanta) rétegeket helyeznek el a rézfóliák között, hogy a belső rétegeket a laminálás során összekössék.

3. lépés: Rézbevonás és rétegillesztés

A legtöbb PCB rézborítású laminátummal kezdődik – egy hordozóanyaggal, amelyet egyik vagy mindkét oldalán vékony réteg rézfóliával vontak be. Többrétegű lapoknál a belső rétegeket is külön mintázzák az egymásra helyezés előtt.

A bevonás után a következő lépés a képalkotás – az áramköri minta átvitele a rézfelületre.

4. lépés: Képalkotás és fotolitográfia

A képalkotás a félvezetőgyártásban találhatóhoz hasonló fotolitográfiai technikákat alkalmaz. Így működik:

- Egy fényérzékeny filmet, az úgynevezett száraz filmrezisztort laminálnak a rézfelületre.

- A filmet ultraibolya (UV) fénynek teszik ki egy fotomaszkon keresztül, amely tartalmazza az áramköri mintát.

- A kitett területek megkeményednek (pozitív rezisztorokban), míg a nem kitett területek oldhatók maradnak.

- A lapot előhívják, lemossák a nem megkeményedett rezisztort, és felfedik az alatta lévő rezet, ahol a maratás történik.

A modern létesítmények lézeres közvetlen képalkotó (LDI) rendszereket használnak a fizikai fotomaszkok helyett, ami nagyobb felbontást kínál, és kiküszöböli a hagyományos maszkokkal kapcsolatos illesztési problémákat. Az LDI különösen előnyös a HDI (High-Density Interconnect) lapok és a finom osztású (fine-pitch) alkatrészek esetében.

Ezen a ponton csak a kívánt réznyomvonalakat védi a rezisztor; a többit a következő lépésben távolítják el.

5. lépés: Maratás

A maratás eltávolítja a nem kívánt rezet a lapról, csak a tervben meghatározott vezető útvonalakat hagyva meg. A leggyakrabban használt maratószer az ammónium-perszulfát vagy a vas-klorid, bár egyes gyártók lúgos alapú oldatokat használnak.

A lapot permetezik vagy kémiai oldatba mártják, amely feloldja a szabadon lévő rezet, miközben megőrzi a védett nyomvonalakat. A maratás után a maradék rezisztort eltávolítják, felfedve a végső rézmintát.

A pontosság kulcsfontosságú – a túlmaratás a specifikáción túl szűkítheti a nyomvonalakat, befolyásolva a vezetőképességet és az impedancia szabályozását. Az alumaratás felesleges rezet hagy maga után, ami rövidzárlatot okozhat.

PCB prototípus futtatásoknál gyakran végeznek automatikus optikai ellenőrzést (AOI) a maratás után a hibák korai észlelése érdekében.

6. lépés: Rétegillesztés és laminálás (Csak többrétegű lapok)

Többrétegű PCB-knél több, már maratott belső réteget kell pontosan egymáshoz igazítani és összekötni hő és nyomás alatt. A helytelen illesztés – akár a milliméter töredékével is – használhatatlanná teheti a lapot.

A laminálási folyamat a következőket foglalja magában:

- A belső rétegek egymásra helyezése prepreg lapokkal, amelyek ragasztóként működnek.

- Rézfóliák elhelyezése felül és alul a külső rétegek számára.

- A köteg préselése hidraulikus présben, akár 190°C (375°F) hőmérsékleten.

- Vákuum alkalmazása a légbuborékok eltávolítására és az egyenletes kötés biztosítására.

Az egyes rétegeken található speciális regisztrációs célpontok (fiducialok) segítenek abban, hogy a préselés előtt pontosan egymáshoz igazítsák őket. Automatizált röntgenrendszerek ellenőrzik az illesztést a laminálás után.

Miután az előállt többrétegű panel lehűlt, továbbmegy a fúráshoz.

7. lépés: Furatfúrás

Furatokat fúrnak a PCB-be az alkatrészek lábainak (átmenő furat technológia) befogadására, vagy átvezetések (via-k) létrehozására, amelyek elektromosan összekötik a különböző rétegeket.

Két fő típusú furatot fúrnak:

- Átmenő furatú átvezetések (Through-hole vias): Minden rétegen áthaladnak.

- Vak/eltemetett átvezetések (Blind/buried vias): Csak bizonyos belső rétegeket kötnek össze (HDI PCB-kben használják).

A fúrást CNC gépekkel végzik, amelyek akár 0,1 mm átmérőjű keményfém fúrókkal vannak felszerelve. A nagy sebességű orsók percenként több tízezer fordulattal forognak, hogy tiszta vágásokat érjenek el a környező anyag károsítása nélkül.

A lézeres fúrást egyre gyakrabban használják mikroátvezetésekhez (<0,15 mm), különösen a fejlett HDI lapokban. Az UV lézerek kiváló pontosságot és minimális hőkárosodást kínálnak a mechanikus fúrókhoz képest.

Fúrás után a törmeléket "desmearing" (kenődésmentesítés) útján távolítják el – ez egy kémiai vagy plazmás kezelés, amely megtisztítja a gyantakenődéseket a furatok faláról, biztosítva a jó tapadást a galvanizálás során.

8. lépés: Kémiai és galvanikus bevonás

Ahhoz, hogy az átvezetések vezetőképesek legyenek, a fúrt lyukak belsejét rézzel kell bevonni. Mivel a hordozó nem vezető, kétlépcsős bevonási folyamatot alkalmaznak:

- Kémiai rézleválasztás: Vékony rézréteget (~0,5–1 µm) választanak le kémiai úton a teljes felületre, beleértve a furatfalakat is. Ez vezető alapot biztosít a galvanizáláshoz.

- Galvanizálás: A lapot réz-szulfát fürdőbe mártják, és elektromos áramnak teszik ki, amely további rezet (jellemzően 20–25 µm vastagságban) választ le a szabadon lévő felületekre és a furatok belsejébe.

Ez a lépés biztosítja a megbízható elektromos kapcsolatot a rétegek között. A külső réteg nyomvonalai is megvastagodnak a bevonás során, javítva az áramterhelhetőséget.

A bevonás után a külső rétegeken lévő felesleges rezet a képalkotás és maratás második körével (szubtraktív folyamat) távolítják el, csak a tervezett áramköri mintát hagyva meg.

9. lépés: Forrasztásgátló maszk alkalmazása

A forrasztásgátló maszk (más néven solder resist) egy védő polimer bevonat, amelyet az oxidáció, a korrózió és a nem kívánt rövidzárlatok megelőzésére alkalmaznak a forrasztás során.

A gyakori színek közé tartozik a zöld, piros, kék, fekete és fehér, a zöld a legnépszerűbb a rézzel való kontrasztja és az ellenőrzés egyszerűsége miatt.

Az alkalmazási módszerek a következők:

- Folyékony fotoérzékeny forrasztásgátló maszk (LPISM): A leggyakoribb; függönybevonással vagy szitanyomással viszik fel, majd ugyanúgy exponálják és hívják elő, mint a fotorezisztort.

- Száraz film forrasztásgátló maszk: Kevésbé gyakori; a lapra laminálják.

A maszk nyílásai felfedik a forrszemeket az alkatrészek szereléséhez és forrasztásához. Az átvezetések a tervezési igényektől függően lefedhetők (tented), bedugaszolhatók vagy nyitva hagyhatók.

A megfelelő kikeményedés elengedhetetlen – az alulkeményített maszkok leválhatnak, míg a túlkeményített maszkok törékennyé válnak.

10. lépés: Szitanyomás

A szitanyomás (vagy felirat) ember által olvasható címkéket ad a laphoz, például alkatrészazonosítókat (R1, C2), polaritásjelzőket, logókat és figyelmeztető szimbólumokat.

Bár hagyományosan tintasugaras vagy szitanyomással történik, sok modern gyártó közvetlen feliratnyomtatást (DLP) használ a nagyobb pontosság és tartósság érdekében.

Bár a szitanyomás nem befolyásolja az elektromos teljesítményt, létfontosságú szerepet játszik az összeszerelésben, a hibaelhárításban és a helyszíni szervizelésben.

Megjegyzés: Nagy sűrűségű lapokon a szitanyomás minimalizálható vagy elhagyható, hogy ne zavarja a kis alkatrészeket.

11. lépés: Felületkezelés alkalmazása

A csupasz PCB gyártás utolsó lépése a felületkezelés alkalmazása a szabadon lévő réz forrszemek oxidáció elleni védelme és a jó forraszthatóság biztosítása érdekében.

A különböző kezelések eltérő szintű eltarthatóságot, síkosságot és kompatibilitást kínálnak az összeszerelési folyamatokkal. A népszerű lehetőségek a következők:

| Felületkezelés | Leírás | Legjobb |

|---|---|---|

| HASL (Forrólevegős ónozás) | Bevonja a forrszemeket olvadt ón-ólom vagy ólommentes ötvözettel, majd forró levegővel egyengeti | Általános célú, költséghatékony |

| Ólommentes HASL | A HASL RoHS-kompatibilis változata | Fogyasztói elektronika |

| ENIG (Kémiai nikkel merített arany) | Nikkel záróréteg + vékony aranyréteg | Finom osztású BGA-k, hosszú eltarthatóság |

| ENEPIG | Palládiumréteget ad hozzá; kiváló huzalkötési képesség | Nagy megbízhatóság, vegyes jel |

| OSP (Szerves forraszthatóság-védő) | Vékony szerves bevonat; környezetbarát | Gyors fordulójú prototípusok |

| Merített ezüst/ón | Fémbevonatok jó síkossággal | Nagy frekvencia, sík felületek |

A megfelelő felületkezelés kiválasztása az alkalmazási követelményektől, az alkatrésztípusoktól és a környezetvédelmi előírásoktól függ.

PCB minta értékeléséhez gyakran az ENIG vagy az OSP a preferált a síkosságuk és az SMT szereléssel való kompatibilitásuk miatt.

A legjobb lehetőség kiválasztásáról többet megtudhat részletes PCB felületkezelési útmutatónkban.

12. lépés: Végső tesztelés és minőségbiztosítás

Szállítás előtt minden tétel szigorú tesztelésen megy keresztül a működőképesség és a megbízhatóság biztosítása érdekében. A gyakori tesztek a következők:

- Automatikus optikai ellenőrzés (AOI): Észzleli a vizuális hibákat, például a hiányzó nyomvonalakat, rövidzárlatokat vagy helytelen jelöléseket.

- Elektromos teszt (Repülőtűs vagy tűágyas): Ellenőrzi a folytonosságot és a szigetelést a hálózatok között.

- Mikroszekció elemzés: Az átvezetések és a bevonatos furatok keresztmetszeti vizsgálata.

- Lehúzási szilárdság teszt: Biztosítja, hogy a réz tapadása megfeleljen a szabványoknak.

- Forrasztási úszó teszt: Értékeli a hőstabilitást az újraömlesztés során.

PCB prototípus rendeléseknél általában a repülőtűs tesztelést használják az alacsonyabb beállítási költségek miatt. A tömeggyártási futtatások gyorsabb áteresztőképesség érdekében rögzítő alapú tűágyas tesztereket használhatnak.

Az olyan minőségi szabványok, mint az IPC-A-600 (a nyomtatott lapok elfogadhatósága) és az IPC-6012 (minősítés és teljesítmény) szabályozzák az elfogadható hibaszinteket.

Egy jól dokumentált 6 lépéses minőségellenőrzési folyamat segít fenntartani a konzisztenciát a gyártási tételek között.

A PCB gyártási módszerek típusai

Nem minden PCB egyforma. A bonyolultságtól, a mennyiségtől és az alkalmazástól függően a gyártók különböző PCB gyártási módszereket alkalmaznak, amelyek az adott igényekhez vannak igazítva.

1. Egyoldalas PCB gyártás

A PCB gyártás legegyszerűbb formája, az egyoldalas lapoknak csak a hordozó egyik oldalán vannak alkatrészei és áramkörei.

Előnyök:

- Alacsony költség

- Könnyen tervezhető és gyártható

- Ideális alapvető elektronikához

Hátrányok:

- Korlátozott útválasztási hely

- Nem alkalmas összetett áramkörökhöz

Alkalmazások: Tápegységek, LED-világítás, érzékelők, oktatási készletek

Egyszerűségük miatt az egyoldalas lapok PCB prototípus verziói gyakran néhány nap alatt elkészíthetők.

2. Kétoldalas PCB gyártás

A kétoldalas PCB-knek felül és alul is vannak vezető rétegei, amelyeket bevonatos átmenő furatok (PTH) kötnek össze.

Előnyök:

- Nagyobb alkatrészsűrűség

- Jobb útválasztási rugalmasság

- Kompakt kialakítás lehetséges

Hátrányok:

- Bonyolultabb, mint az egyoldalas

- Pontos illesztést igényel

Alkalmazások: Ipari vezérlők, erősítők, műszerek

Ez a módszer egyensúlyt teremt a költségek és a funkcionalitás között, így ideális a középkategóriás fogyasztói elektronikához és a PCB minta érvényesítéshez.

3. Többrétegű PCB gyártás

A többrétegű PCB-k három vagy több vezető rétegből állnak, amelyeket szigetelőanyag választ el egymástól, és hő és nyomás alatt kötnek össze.

A gyakori konfigurációk közé tartoznak a 4, 6 és 8 rétegű lapok, bár egyes fejlett tervek elérik a 30+ réteget is.

Előnyök:

- Magas áramköri sűrűség

- Javított EMI árnyékolás

- Jobb áramelosztás

- Csökkentett áthallás

Hátrányok:

- Magasabb költség

- Hosszabb átfutási idő

- Komplex gyártás és tesztelés

Alkalmazások: Szerverek, útválasztók, orvosi képalkotó rendszerek, repüléselektronika

Bonyolultságuk miatt alapos DFM elemzésre és gondos tervezésre van szükség a PCB prototípus gyártása előtt. Sok mérnök a fokozatos prototípuskészítést választja – egyszerűbb verziókkal kezdve a méretezés előtt.

4. Merev PCB gyártás

A merev PCB-k szilárd hordozókból, például FR-4-ből készülnek, és rögzített alakot tartanak fenn teljes életciklusuk során.

Előnyök:

- Mechanikailag stabil

- Könnyen összeszerelhető és építhető

- Anyagok széles választéka áll rendelkezésre

Hátrányok:

- Nem hajlítható

- Terjedelmesebb, mint a rugalmas alternatívák

Alkalmazások: Asztali számítógépek, háztartási gépek, autóipari ECU-k

A merev lapok megbízhatóságuk és a szabványos szerelősorokkal való kompatibilitásuk miatt uralják a piacot.

5. Rugalmas és merev-flexibilis PCB gyártás

A rugalmas PCB-k poliimid vagy poliészter hordozókat használnak, amelyek lehetővé teszik a hajlítást, hajtogatást és dinamikus mozgást.

A merev-flexibilis lapok merev és rugalmas szakaszokat egyesítenek egyetlen egységben, ideálisak kompakt, nagy megbízhatóságú rendszerekhez.

Előnyök:

- Helytakarékos

- Könnyű

- Ellenáll a rezgésnek és az ütésnek

- Lehetővé teszi a 3D-s csomagolást

Hátrányok:

- Magasabb költség

- Speciális tervezést és kezelést igényel

Alkalmazások: Viselhető eszközök, összecsukható telefonok, orvosi implantátumok, katonai felszerelések

A tervezőknek követniük kell a rugalmas PCB tervezési bevált gyakorlatokat a repedések vagy a rétegek szétválásának elkerülése érdekében.

6. HDI (High-Density Interconnect) PCB gyártás

A HDI technológia finomabb vonalakat/tereket, kisebb átvezetéseket (beleértve a mikroátvezetéseket is) és nagyobb csatlakozó forrszem sűrűséget használ, hogy több funkcionalitást zsúfoljon kisebb helyre.

Főbb jellemzők:

- Mikroátvezetés-halmozás és lépcsőzés

- Vak és eltemetett átvezetések

- Szekvenciális laminálás

Előnyök:

- Lehetővé teszi a miniatürizálást

- Jobb jelintegritás

- Gyorsabb jelátvitel

Hátrányok:

- Drága szerszámok és anyagok

- Szigorú folyamatellenőrzés szükséges

Alkalmazások: Okostelefonok, táblagépek, AI gyorsítók, IoT eszközök

Ahogy a kisebb, intelligensebb eszközök iránti kereslet növekszik, a HDI a modern PCB gyártás sarokkövévé válik. Olvasson többet e technológia jövőjéről a HDI PCB technológiáról szóló cikkünkben.

A PCB prototípusok és minták szerepe a fejlesztésben

A PCB gyártás egyik legkritikusabb aspektusa a PCB prototípus és PCB minta egységek létrehozásának képessége a termék életciklusának korai szakaszában.

Mi az a PCB prototípus?

A PCB prototípus az áramköri lap kezdeti változata, amelyet a tervezés tesztelésére és ellenőrzésére építettek a tömeggyártás előtt. Lehetővé teszi a mérnökök számára, hogy:

- Megerősítsék az elektromos működőképességet

- Értékeljék a termikus teljesítményt

- Azonosítsák az elrendezési vagy útválasztási problémákat

- Teszteljék a firmware és a szoftver integrációját

A prototípusokat jellemzően kis mennyiségben (1–10 egység) gyártják gyors átfutású szolgáltatások segítségével. A kulcsrakész megoldások gyakran tartalmazzák az alkatrészek beszerzését és összeszerelését, napokon belül teljesen működőképes lapokat szállítva.

Sok bérgyártó kínál kifejezetten prototípuskészítésre szabott expressz PCB gyártási szolgáltatásokat, támogatva a gyors iterációkat és az agilis fejlesztést.

Mi az a PCB minta?

A PCB minta kissé eltérő – gyakran egy gyártás előtti egységre utal, amelyet a gyárthatóság, az anyagkompatibilitás és a folyamatstabilitás ellenőrzésére használnak. A funkcióorientált prototípusokkal ellentétben a minták a gyártási készségre összpontosítanak.

A minták felhasználhatók:

- Ügyfél jóváhagyásra

- Hatósági tesztelésre (pl. FCC, CE)

- Szerelősori próbákra

- Ellátási lánc érvényesítésére

Segítenek áthidalni a szakadékot a tervezés és a volumenes gyártás között, minimalizálva a kockázatokat és a késéseket.

Mind a PCB prototípus, mind a PCB minta szakasz elengedhetetlen a fejlesztési költségek csökkentéséhez és a piacra jutás felgyorsításához.

A megfelelő PCB gyártó kiválasztása

A kompetens PCB gyártó partner kiválasztása kulcsfontosságú a sikerhez. Vegye figyelembe a következő tényezőket:

1. Műszaki képességek

Győződjön meg arról, hogy a gyártó képes kezelni a lap specifikációit:

- Rétegek száma

- Minimális nyomvonal szélesség/távolság

- Átvezetés típusok (mikro, vak, eltemetett)

- Impedancia szabályozás

- Speciális anyagok (pl. Rogers, poliimid)

Tekintse át PCB gyártási képességek oldalukat a kompatibilitás megerősítéséhez.

2. Minőségi szabványok

Keressen olyan tanúsítványokat, mint az ISO 9001, IPC-A-610, UL és RoHS megfelelőség. Kérdezzen rá a PCB minőség tesztelési eljárásaikra, és arra, hogy követnek-e dokumentált PCB minőségellenőrzési folyamatot.

3. Átfutási idő

Sürgős projektek esetén válasszon olyan beszállítót, amely gyors átfutású PCB prototípus szolgáltatásokat kínál – egyesek akár 24 órán belül is szállítanak.

4. Támogató szolgáltatások

A teljes körű szolgáltatók többet kínálnak, mint puszta gyártást. Keressen integrált PCB összeszerelési szolgáltatásokat, elektronikai alkatrész beszerzést és végponttól végpontig tartó ellátási lánc menedzsmentet.

Az olyan vállalatok, mint a PCB összeszerelő gyártó, kulcsrakész megoldásokat kínálnak a tervezéstől a szállításig, ésszerűsítve a teljes folyamatot.

5. Kommunikáció és átláthatóság

A világos kommunikáció, a készséges ügyfélszolgálat és a valós idejű rendeléskövetés fokozza az együttműködést. Használja a kapcsolatfelvétel a PCB gyártóval űrlapot projektje részleteinek közvetlen megbeszéléséhez.

Ha készen áll a továbblépésre, fontolja meg egy kérés benyújtását PCB árajánlat kérésére az árak és határidők összehasonlításához.

Innovációk, amelyek a PCB gyártás jövőjét alakítják

A PCB gyártás tájképe gyorsan fejlődik, amit az anyagtudomány, az automatizálás és a digitális mérnöki tevékenység előrelépései hajtanak.

Okos gyárak és Ipar 4.0

A modern PCB gyárak IoT-képes gépeket, AI-vezérelt analitikát és valós idejű megfigyelést használnak a hozam javítására, a hulladék csökkentésére és a prediktív karbantartás lehetővé tételére.

A digitális ikrek szimulálják a gyártási munkafolyamatokat, lehetővé téve a virtuális tesztelést a fizikai gyártás előtt.

Aditív gyártási technológiák

Míg a hagyományos PCB gyártás szubtraktív módszerekre (réz maratása) támaszkodik, az additív folyamatok teret nyernek. Ezek magukban foglalják a vezető tinta lerakását csak oda, ahol szükség van rá, csökkentve az anyagpazarlást és lehetővé téve új formai tényezőket.

A tintasugaras és aeroszol-sugár nyomtatás lehetővé teszi a konform elektronikát ívelt felületeken – ez egy izgalmas határterület a viselhető eszközök és az intelligens textíliák számára.

Fenntarthatósági kezdeményezések

A környezetvédelmi aggodalmak az iparágat a zöldebb gyakorlatok felé terelik:

- Víz újrahasznosítása a maratásban és bevonásban

- Ólommentes és halogénmentes anyagok

- Energiahatékony berendezések

- Hulladékcsökkentési programok

Az olyan szabályozások, mint az RoHS és a REACH, továbbra is alakítják az anyagválasztást és az ártalmatlanítási protokollokat.

Fejlett csomagolás és beágyazott alkatrészek

A következő generációs lapok beágyazott passzív alkatrészeket (ellenállások, kondenzátorok) és akár aktív IC-ket is integrálnak közvetlenül a hordozóba. Ez csökkenti a lábnyomot, növeli a teljesítményt és javítja a biztonságot.

Az ilyen innovációk szoros együttműködést igényelnek a tervezők és a gyártók között – hangsúlyozva a tapasztalt partnerek értékét.

Következtetés: A PCB gyártás elsajátítása a siker érdekében

A PCB gyártás megértése elengedhetetlen mindazok számára, akik részt vesznek az elektronikai fejlesztésben. A kezdeti koncepciótól a teljesen összeszerelt lapig a folyamat minden lépése hozzájárul a végtermék megbízhatóságához, teljesítményéhez és skálázhatóságához.

Akár egy egyszerű PCB prototípust épít a koncepció bizonyítására, akár egy PCB mintát készít elő hatósági jóváhagyásra, a gyártás finomságainak ismerete felhatalmazza Önt arra, hogy megalapozott döntéseket hozzon.

A modern PCB gyártási módszerek kihasználásával – beleértve a többrétegű egymásra helyezést, a HDI technológiát és a fejlett felületkezeléseket – olyan innovatív, nagy teljesítményű elektronikát hozhat létre, amely megfelel a mai piac igényeinek.

És ne feledje: egy megbízható beszállítóval való partnerség, amely robusztus PCB gyártási szolgáltatásokat, erős minőségbiztosítást és készséges támogatást kínál, mindent megváltoztathat elképzelése életre keltésében.

Készen áll a következő projektje elindítására? Fedezze fel teljes PCB szolgáltatásaink kínálatát, vagy látogasson el PCB blogunkra további technikai betekintésekért.