Kulcsrakész NYÁK szerelés: A teljes folyamat és szakértői tippek

Rossannie Rolling

Mi az a kulcsrakész NYÁK szerelés?

A modern elektronikai gyártásban a kulcsrakész NYÁK szerelés (Turnkey PCB Assembly) a termékfejlesztés egyszerűsítésére és a piacra jutási idő csökkentésére törekvő vállalatok egyik legfontosabb megoldásává vált. A hagyományos NYÁK-szerelési modellekkel ellentétben, ahol az ügyfelek intézik az alkatrészbeszerzést és a logisztikát, a kulcsrakész NYÁK szerelés egy átfogó szolgáltatás, amely minden lépést lefed – a tervezés áttekintésétől és az anyagbeszerzéstől a végső tesztelésig és a szállításig.

Ez a végponttól végpontig tartó megközelítés azt jelenti, hogy amint átadja a tervezési fájljait (Gerber, BOM stb.), a gyártó mindent elintéz. Akár szabványos merev lapokkal, akár olyan fejlett tervekkel dolgozik, mint a kulcsrakész FPC szerelés, a kulcsrakész merev-flex NYÁK szerelés vagy a kulcsrakész HDI NYÁK szerelés, ez a modell leegyszerűsíti a koordinációt és javítja az általános hatékonyságot.

A startupok, a mérnöki csapatok és az OEM-ek számára a kulcsrakész stratégia alkalmazása csökkenti a rezsiköltségeket, minimalizálja a hibákat és gyorsabb átfutást biztosít – így ideális mind a prototípuskészítéshez, mind a nagy sorozatú gyártáshoz.

A teljes kulcsrakész NYÁK szerelési folyamat

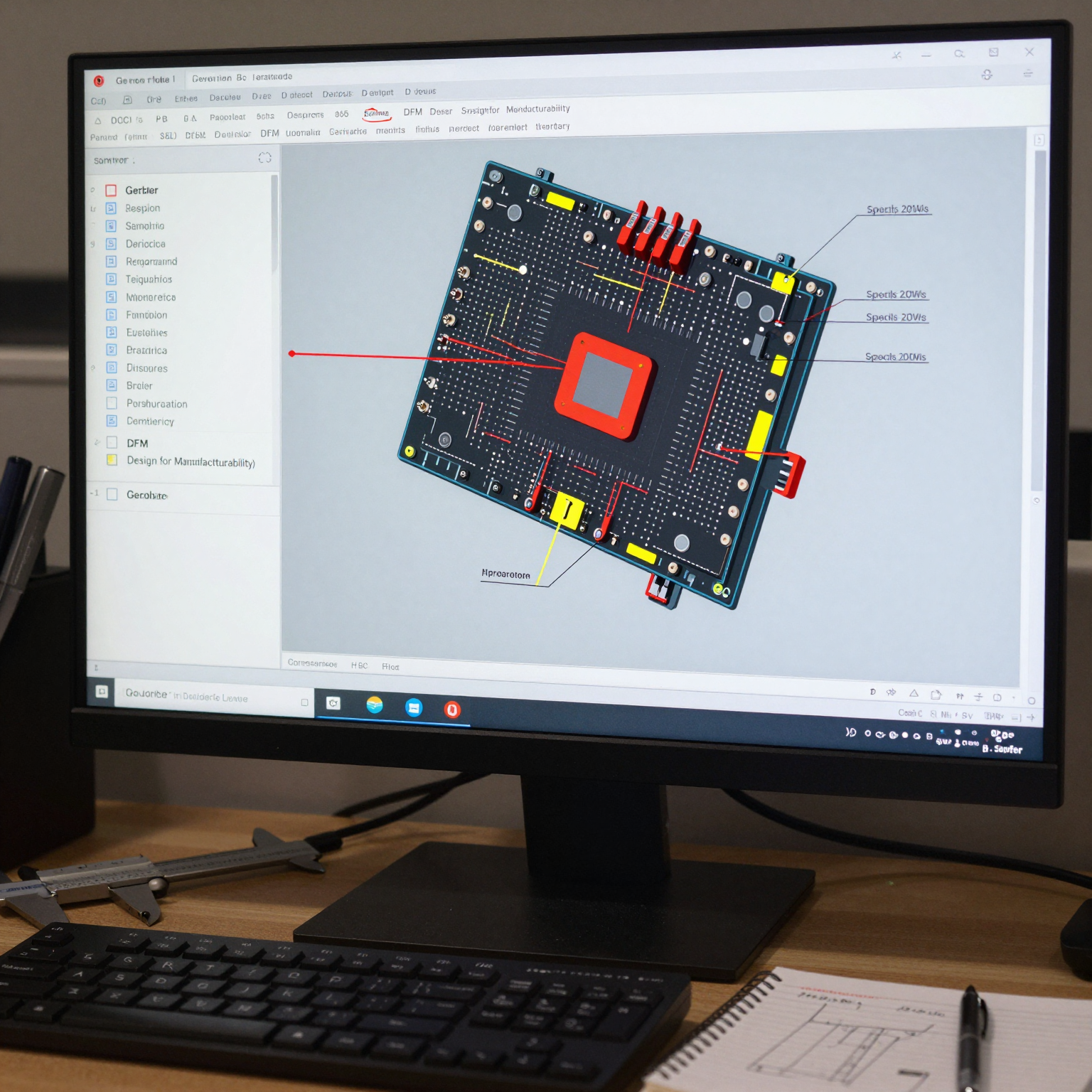

1. lépés: Tervezés áttekintése és DFM

Az utazás egy alapos tervezési értékeléssel kezdődik. A gyártó elvégzi a Gyárthatósági Tervezés (DFM) elemzést, hogy azonosítsa a lehetséges problémákat, például a nyomvonalak távolságának megsértését, a forrasztásgátló maszk szilánkjait vagy a helytelen lábnyomokat. Ez a lépés különösen kritikus az olyan összetett szereléseknél, mint a kulcsrakész HDI NYÁK szerelés, ahol a mikroviasok, a vak/eltemetett via-k és a szűk osztású alkatrészek pontosságot igényelnek.

A gyártók gyakran használnak automatizált eszközöket szakértő mérnökökkel együtt, hogy biztosítsák az IPC-szabványoknak való megfelelést. A problémák korai felismerése elkerüli a későbbi költséges utómunkálatokat.

🔍 Profi tipp: Mindig nyújtson be teljes dokumentációt, beleértve a Gerber-fájlokat, az Anyagjegyzéket (BOM), a beültető (pick-and-place) fájlokat és minden speciális szerelési utasítást.

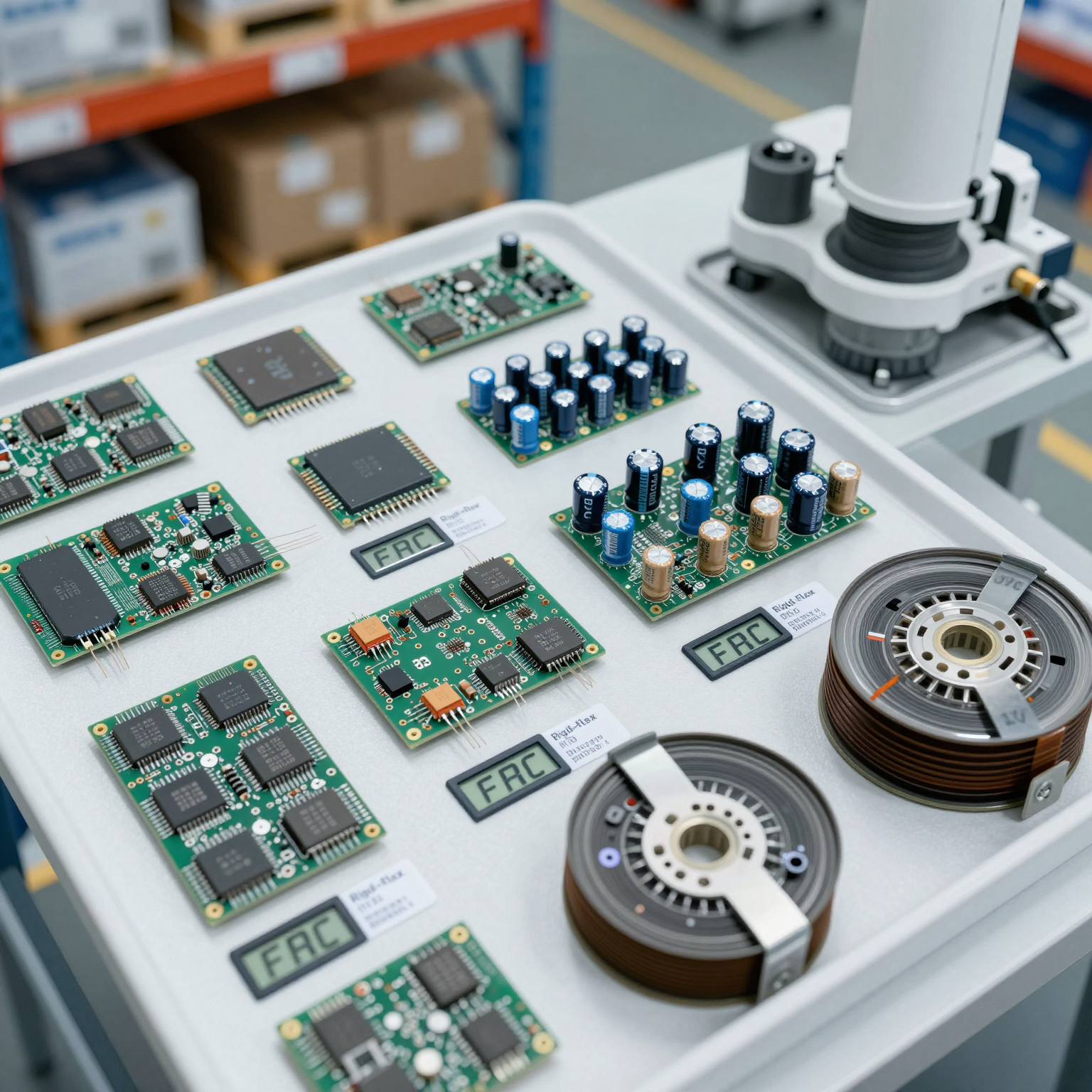

2. lépés: Alkatrészbeszerzés és -vásárlás

A kulcsrakész NYÁK szerelés egyik legnagyobb előnye, hogy a gyártó intézi az elektronikai alkatrészek beszerzését. Ez magában foglalja az alkatrészek elérhetőségének ellenőrzését, az elavulás vizsgálatát, a megfelelő helyettesítők azonosítását és az ártárgyalást a beszállítókkal.

A rugalmas áramköröket érintő esetekben a kulcsrakész FPC szerelés speciális anyagokat igényel, például poliimid filmeket és ragasztórétegeket. Hasonlóképpen, a kulcsrakész merev-flex NYÁK szerelés magában foglalja mind a merev laplaminátumok, mind a rugalmas dielektrikumok beszerzését, amelyeknek kompatibilisnek kell lenniük a teljes rétegrendben.

Egyes gyártók hosszú távú kapcsolatokat tartanak fenn globális forgalmazókkal és franchise-beszállítókkal, biztosítva a megbízható hozzáférést még az ellátási lánc zavarai során is. További betekintést nyerhet a működésébe az elektronikai alkatrészbeszerzésről szóló útmutatónkból.

3. lépés: NYÁK gyártás

Miután az alkatrészek biztosítva vannak, megkezdődik a csupasz NYÁK gyártási folyamata. A projekt típusától függően ez magában foglalhatja:

- Szabványos többrétegű lapok

- Rugalmas nyomtatott áramkörök (FPC)

- Merev-flex hibridek

- Nagy sűrűségű összekapcsolási (HDI) struktúrák

A kulcsrakész HDI NYÁK szereléshez fejlett technikákat alkalmaznak, mint például a lézeres fúrás, a szekvenciális laminálás és a via-in-pad technológia a nagyobb huzalozási sűrűség és a jobb jelintegritás elérése érdekében. Ezeket a lapokat gyakran használják okostelefonokban, viselhető eszközökben és orvosi eszközökben, ahol a hely és a teljesítmény kritikus.

A minőségellenőrzés ebben a szakaszban magában foglalja az impedanciavizsgálatot, az AOI-t (Automatizált Optikai Ellenőrzés) és az elektromos folytonossági ellenőrzéseket.

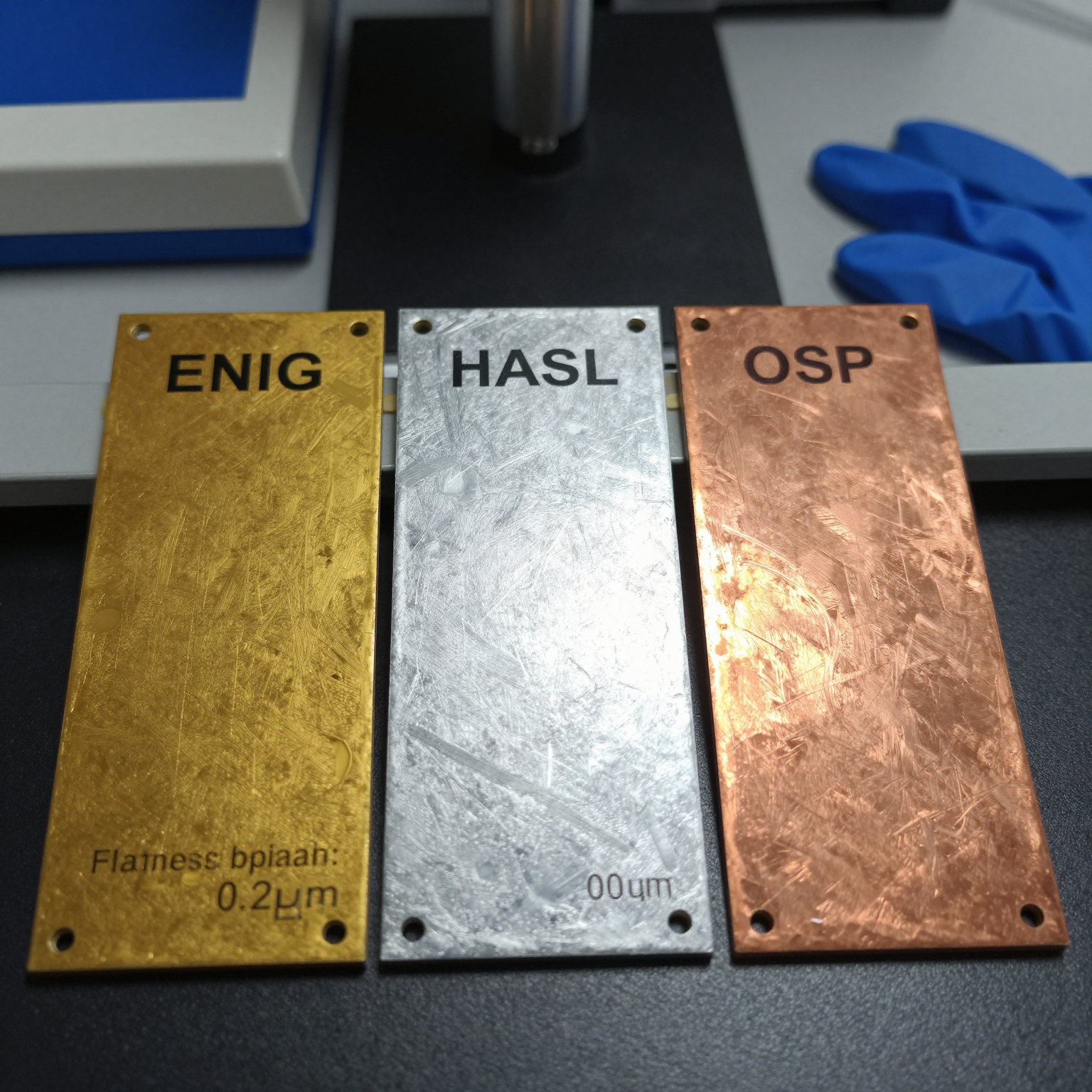

4. lépés: Felületkezelés alkalmazása

A szerelés előtt a NYÁK-ok felületkezelést kapnak a szabadon lévő réz védelme és a jó forraszthatóság biztosítása érdekében. A gyakori felületkezelések a következők:

- ENIG (Kémiai nikkel-arany bevonat)

- HASL (Forrólevegős ónozás)

- Immersion Silver (Kémiai ezüst)

- OSP (Szerves felületvédő bevonat)

Mindegyiknek vannak előnyei és hátrányai a költségek, az eltarthatóság és a finom osztású alkatrészekkel való kompatibilitás terén. A kulcsrakész FPC szerelésben gyakran az ENIG-et vagy az Immersion Tin-t (Kémiai ón) részesítik előnyben síkfelületűségük és a dinamikus hajlítási környezetben való megbízhatóságuk miatt.

Tudjon meg többet a megfelelő opció kiválasztásáról részletes NYÁK felületkezelési útmutatónkban.

5. lépés: Alkatrészbeültetés és forrasztás

Most következik a szerelési fázis magja: az alkatrészek elhelyezése és forrasztása a lapra.

SMT (Felületszerelési technológia)

A legtöbb modern szerelés erősen támaszkodik az SMT sorokra, ahol a beültetőgépek (pick-and-place) pontosan pozicionálják az akár 01005 méretű alkatrészeket is. Az újraömlesztő (reflow) kemencék ezután megolvasztják a forrasztópasztát, hogy elektromos és mechanikai kötéseket hozzanak létre.

A kulcsrakész HDI NYÁK szerelésnél az ultrafinom osztású BGA-k és CSP-k kezelése nagy pontosságú stencileket és fejlett vizuális rendszereket igényel.

Furatszerelt technológia (Through-Hole)

Bár ma már kevésbé elterjedt, a furatszerelt alkatrészek még mindig megjelennek a teljesítményelektronikában és a csatlakozóknál. Hullámforrasztás vagy kézi beültetés alkalmazható a mennyiségtől és az összetettségtől függően.

E módszerek mélyebb összehasonlításához olvassa el cikkünket az SMT kontra furatszerelésről.

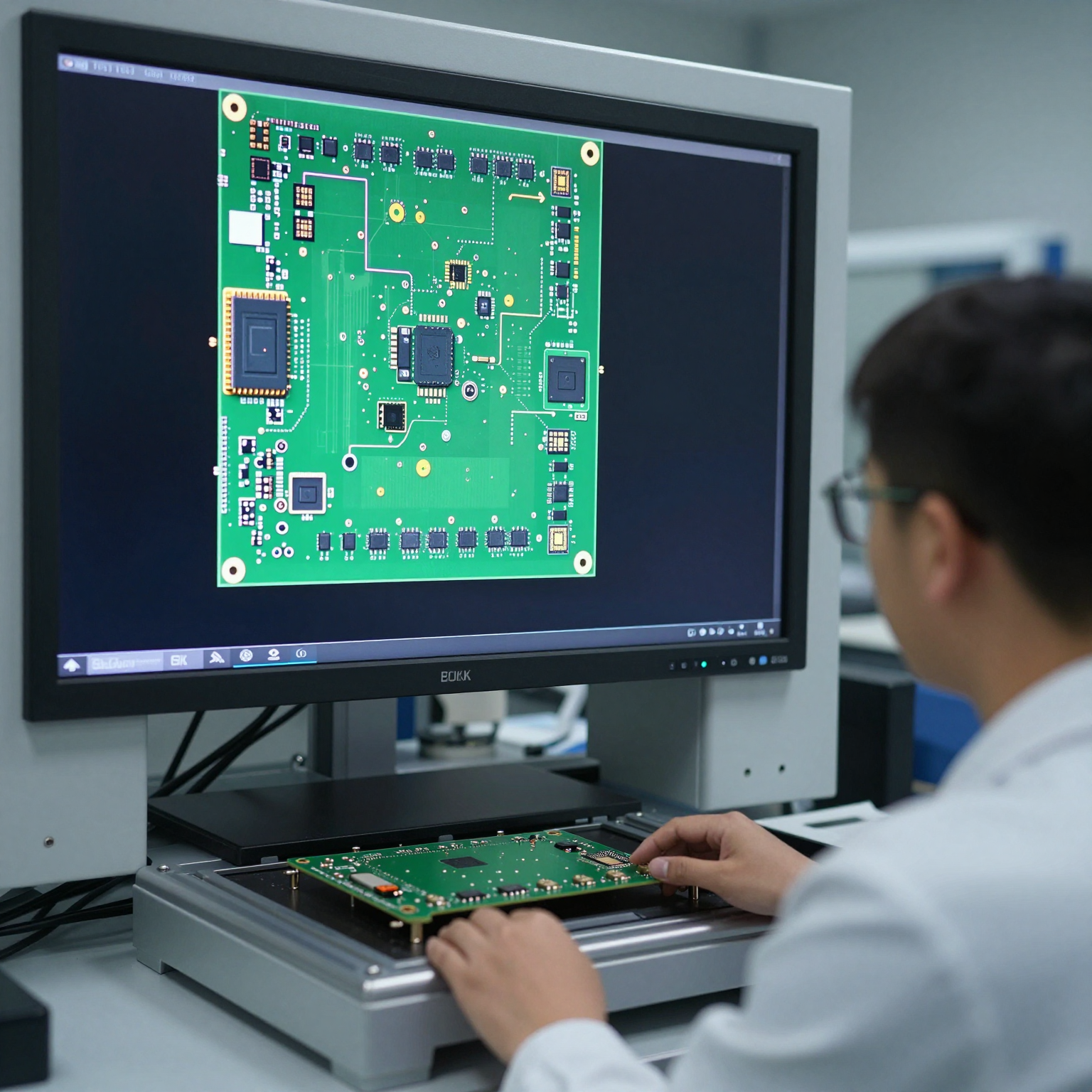

6. lépés: Minőségellenőrzés és tesztelés

Egyetlen kulcsrakész NYÁK szerelési folyamat sem teljes szigorú tesztelés nélkül. A gyakori módszerek a következők:

- Automatizált Optikai Ellenőrzés (AOI): Észleli a hiányzó, rosszul igazított vagy sérült alkatrészeket.

- Röntgenvizsgálat (X-Ray):

Elengedhetetlen a rejtett forrasztási kötések vizsgálatához BGA-k alatt és rétegelt merev-flex lapokban.

- Áramkörön belüli tesztelés (ICT): Ellenőrzi az egyes alkatrészek értékeit és a csatlakozásokat.

- Funkcionális tesztelés: A valós működést szimulálja a teljesítmény validálásához.

Számos vezető szolgáltató strukturált, 6 lépéses minőségellenőrzési folyamatot követ a hibamentes szállítás biztosítása érdekében.

7. lépés: Végső csomagolás és szállítás

Az összes teszt sikeres elvégzése után a lapokat megtisztítják (ha szükséges), védőbevonattal látják el (zord környezetekhez), felcímkézik és az ügyfél specifikációi szerint csomagolják. A kész egységeket ezután közvetlenül az Ön létesítményébe vagy elosztóközpontjába szállítják – valóban egy „fordítsa el a kulcsot és induljon” élmény.

Miért válassza a kulcsrakész megoldást a készletezett (Kitted) szereléssel szemben?

Felmerülhet a kérdés: miért ne szállíthatná be egyszerűen a saját alkatrészeit (kitted modell)? Bár a készletezés teljes ellenőrzést biztosít a beszerzés felett, a kockázatot és a felelősséget is az Ön csapatára hárítja.

A kulcsrakész NYÁK szereléssel az előnyök a következők:

- Csökkentett átfutási idők: A beszerzés és a gyártás párhuzamos feldolgozása.

- Alacsonyabb összköltség: Tömeges vásárlóerő és csökkentett logisztikai költségek.

- Jobb kockázatkezelés: A gyártók helyettesítőket javasolhatnak, ha az alkatrészek elavultak vagy hiánycikkek.

- Egyetlen felelősségi pont: Egyetlen szállító kezeli a minőséget, a nyomon követhetőséget és a szállítást.

Ez teszi a kulcsrakész megoldást ideálissá azoknak a vállalatoknak, amelyek nem rendelkeznek dedikált beszerzési osztállyal, vagy amelyek gyorsan lépnek be új piacokra.

Szakértői tippek a sikeres kulcsrakész projekthez

1. Nyújtson be tiszta, részletes BOM-ot

Az Anyagjegyzékének tartalmaznia kell:

- Gyártói cikkszámokat (MPN)

- Alternatív alkatrészlehetőségeket (ha elfogadható)

- Referenciajelölőket

- Tolerancia és RoHS megfelelőségi információkat

Kerülje a homályos bejegyzéseket, mint például „ellenállás 10k” – legyen konkrét.

2. Használjon szabványos alkatrészeket, amikor csak lehetséges

Az egyedi vagy elavult alkatrészek növelik a költségeket és késleltetik az ütemterveket. Ragaszkodjon a széles körben elérhető alkatrészekhez, hacsak nem feltétlenül szükséges.

3. Tervezzen a szerelhetőség figyelembevételével

Kövesse a legjobb gyakorlatokat, például:

- Megfelelő távolság fenntartása az érzékeny alkatrészek körül

- Hasonló alkatrészek azonos irányba tájolása

- Árnyékolt területek elkerülése vegyes technológiájú lapoknál

Rugalmas tervek esetén olvassa el a rugalmas NYÁK tervezés legjobb gyakorlatairól szóló útmutatónkat.

4. Közölje korán a speciális követelményeket

Szüksége van védőbevonatra (conformal coating)? Kiöntésre (Potting)? Beégetési tesztre (Burn-in)? Ezeket előre határozza meg, hogy figyelembe lehessen venni őket a tervezésnél és az árajánlatnál.

5. Használja ki a gyártó szakértelmét

A jó hírű partnerek nem csak építenek – tanácsot is adnak. Használja ki az ingyenes DFM visszajelzéseket és az értékelemzési javaslatokat a tervezés optimalizálásához a gyártás előtt.

Alkalmazások különböző iparágakban

A kulcsrakész NYÁK szerelés számos ágazatot szolgál ki:

- Orvosi eszközök: Ahol a megbízhatóság és a szabályozási megfelelés a legfontosabb. A merev-flex és HDI lapok lehetővé teszik a kompakt, beültethető vagy viselhető technológiát.

- Fogyasztói elektronika: A gyors innováció gyors iterációt igényel – tökéletes a kulcsrakész megoldás sebességéhez és skálázhatóságához.

- Repülés és védelem: Szigorú megfelelést igényel a MIL-specifikációknak és a nyomon követhetőségnek, amit a csúcskategóriás kulcsrakész szolgáltatók támogatnak.

- Ipari automatizálás: A hosszú életciklusú termékek profitálnak a stabil alkatrészbeszerzésből és a hosszú távú gyárthatóságból.

Az ezeket a területeket kiszolgáló vállalatok gyakran kiemelik a NYÁK gyártó által kiszolgált iparágakat, hogy demonstrálják szakértelmüket a területen.

A megfelelő kulcsrakész partner kiválasztása

Nem minden NYÁK szerelő gyártó szolgáltatás egyforma. Keresse a következőket:

- Tanúsítványok (ISO 9001, IPC-A-610, UL stb.)

- Házon belüli képességek (gyártás, szerelés, tesztelés)

- Átlátható kommunikáció és jelentéstétel

- Skálázhatóság a prototípustól a tömeggyártásig

Látogasson el a potenciális beszállítók NYÁK szerelő vállalatról szóló oldalára, hogy felmérje tapasztalataikat, csapatukat és értékeiket.

Értékelje továbbá NYÁK gyártási képességeiket, hogy megbizonyosodjon arról, hogy képesek kezelni az Ön egyedi igényeit – különösen az olyan fejlett technológiák esetében, mint a kulcsrakész FPC szerelés vagy a kulcsrakész merev-flex NYÁK szerelés.

Kezdje el kulcsrakész projektjét

Készen áll a kezdésre? Kezdje a tervezési csomag előkészítésével és kérjen árajánlatot. A legtöbb gyártó gyors válaszidőt kínál, különösen, ha fájljai teljesek.

A mai kezdéshez kérjen NYÁK árajánlatot, vagy lépjen kapcsolatba közvetlenül a NYÁK gyártó képviselőivel személyre szabott segítségért.

Akár egyetlen prototípust épít, akár egy globális termékcsaládot indít, a kulcsrakész NYÁK szerelés okosabb és gyorsabb utat kínál a piacra – kevesebb fejfájással és a minőségbe vetett nagyobb bizalommal.