6 lépéses minőségellenőrzési folyamat

David Lee

Miért számít a minőség-ellenőrzés a PCB gyártásban

Mielőtt belemerülnénk 6 lépéses folyamatunk részleteibe, elengedhetetlen megérteni, miért olyan kritikus a minőség-ellenőrzés a PCB-gyártásban és PCB-szerelésben.

A nyomtatott áramköri lap minden elektronikus eszköz idegrendszereként szolgál. Elektromosan és mechanikusan köti össze az alkatrészeket, lehetővé téve, hogy az okostelefonoktól a műholdakig minden megfelelően működjön. Azonban az egyre összetettebb tervek, szigorúbb tűrések, nagyobb alkatrészsűrűség és a kisebb méretek iránti igény miatt a hibahatár soha nem volt még ilyen szűk.

Az olyan hibák, mint a forrasztási hidak, szakadások, rosszul igazított alkatrészek, elégtelen forrasztási kötések vagy delamináció az alábbiakat eredményezhetik:

- Időszakos meghibásodások

- Csökkent termékélettartam

- Piaci visszahívások

- Biztonsági kockázatok

- Hírnév károsodása

- Megnövekedett garanciális költségek

Ezenkívül számos iparágat — köztük az autóipart, az orvosi, a katonai és a távközlési szektort — szigorú szabályozási szabványok szabályoznak, mint például az IPC-A-610, ISO 9001, IATF 16949 és AS9100. Ezen szabványok be nem tartása kizárhatja a gyártót a szerződésekre való pályázásból, vagy jogi következményekhez vezethet.

Itt válik nélkülözhetetlenné egy strukturált, megismételhető és auditálható minőség-ellenőrzési folyamat. A SUNTOP Electronicsnál nem kezeljük a QC-t végső ellenőrzési pontként — integráljuk azt a munkafolyamat minden szakaszába, a tervezés felülvizsgálatától a végső tesztelésig és kiszállításig.

A proaktív, nem pedig reaktív megközelítés alkalmazásával korán észleljük a potenciális problémákat, csökkentjük az utómunkát, javítjuk a hozamot, és végül olyan termékeket szállítunk, amelyekben az ügyfelek megbízhatnak.

Most fedezzük fel minőségbiztosítási keretrendszerünk hat pillérét.

1. lépés: Gyárthatósági tervezés (DFM) és Szerelhetőségi tervezés (DFA) felülvizsgálata

Bármely sikeres PCB-gyártási projekt alapja jóval azelőtt kezdődik, hogy az anyagok elérnék a gyártócsarnokot — a tervezéssel kezdődik.

Még a legelegánsabb kapcsolási rajz is meghiúsulhat a gyártás vagy szerelés során, ha nem veszi figyelembe a valós gyártási korlátokat. Ezért első minőség-ellenőrzési lépésünk a Gyárthatósági tervezés (DFM) és a Szerelhetőségi tervezés (DFA) alapos elemzését foglalja magában.

Amikor egy ügyfél benyújtja Gerber fájljait, anyagjegyzékét (BOM) és szerelési rajzait, mérnöki csapatunk átfogó felülvizsgálatot végez fejlett szoftvereszközök és több évtizedes gyakorlati tapasztalat felhasználásával. Ellenőrizzük:

- Vezetősáv-szélesség és térköz megsértések

- Forrasztásgátló maszk távolsági problémák

- Pad méret eltérések

- Alkatrész-elhelyezési sűrűség

- Hőelvezetési tervezés

- Via-in-pad komplikációk

- Lábnyom (footprint) pontosság

- Polarizált alkatrészek tájolása

- Tesztpontok hozzáférhetősége

Például, ha egy tervező olyan alkatrész-lábnyomot használ, amely nem egyezik a tényleges csomagméretekkel — vagy a felületszerelt eszközöket túl közel helyezi el egymáshoz — azonnal jelezzük a problémát, és együttműködünk az ügyféllel a megoldás érdekében.

Ez a gyártás előtti audit megakadályozza a költséges hibákat később. Ipari tanulmányok szerint egy tervezési hiba kijavítása a gyártás megkezdése után akár 100-szor többe is kerülhet, mint a tervezési fázisban történő megoldása.

Ezenkívül DFM/DFA felülvizsgálatunk segít optimalizálni a tervezést az automatizált folyamatokhoz, például a pick-and-place gépekhez és a reflow kemencékhez, biztosítva a simább átmeneteket a szakaszok között, és csökkentve a géphibák vagy elakadások kockázatát.

A SUNTOP-nál hiszünk abban, hogy az átláthatóság és az együttműködés kulcsfontosságú. Ezért részletes DFM jelentéseket készítünk vizuális magyarázatokkal és ajánlásokkal, lehetővé téve ügyfeleink számára, hogy megalapozott döntéseket hozzanak terveikről.

A PCB-tervezés legjobb gyakorlatairól többet megtudhat, ha elolvassa útmutatónkat a rugalmas PCB-tervezés legjobb gyakorlatairól.

2. lépés: Nyersanyag-ellenőrzés és alkatrész-hitelesítés

A terv jóváhagyása után a következő kritikus pont minőség-ellenőrzési folyamatunkban az anyagok hitelesítése. A PCB-szerelésben a nyersanyagok integritása — beleértve a csupasz táblákat, elektronikai alkatrészeket, forrasztópasztát és csomagolóanyagokat — közvetlenül befolyásolja a végtermék megbízhatóságát.

Anyagokat csak tanúsított, jó hírű beszállítóktól szerzünk be, akik megfelelnek a RoHS, REACH és egyéb környezetvédelmi és biztonsági előírásoknak. De a tanúsítás önmagában nem elég. Minden tétel szigorú bejövő ellenőrzésen esik át.

Csupasz tábla (Bare Board) ellenőrzés

PCB-gyártás esetén ellenőrizzük a bejövő csupasz táblákat a következőkre:

- Méretpontosság

- Rézvastagság

- Dielektromos tulajdonságok

- Galvanizálás minősége

- Felületkezelés egyenletessége (pl. ENIG, HASL, Immersion Silver)

- Görbület vagy vetemedés

Optikai komparátorok, mikrométerek és automatizált optikai ellenőrző rendszerek (AOI) használatával ellenőrizzük, hogy minden panel megfelel-e az IPC Class 2 vagy Class 3 követelményeknek az alkalmazástól függően.

Bármely eltérés karanténeljárást vált ki, és kommunikációt kezdeményez a beszállítóval a megoldás érdekében.

Elektronikai alkatrészek beszerzése és hitelesítése

Az alkatrészek hitelessége növekvő aggodalomra ad okot az elektronikai ellátási láncban. A hamisított alkatrészek — újrahasznosított, átcímkézett vagy kifogásolható alkatrészek — utánozhatják az igazit, de terhelés alatt gyakran idő előtt meghibásodnak.

Ennek leküzdésére a SUNTOP több verifikációs technikát alkalmaz:

- Vizuális ellenőrzés: Jelölések, vezetékek és csomagolás mikroszkópos vizsgálata.

- Röntgen elemzés: A belső lapka különbségek vagy huzalkötési rendellenességek észlelésére.

- Dekapszulációs teszt: Nagy megbízhatóságú alkalmazásokhoz szükség esetén romboló fizikai elemzést végzünk.

- Tétel nyomon követhetősége: Minden alkatrésztételt dátumkódokkal, gyártói információkkal és beszállítói adatokkal rögzítünk a teljes nyomon követhetőség érdekében.

Emellett erős kapcsolatokat tartunk fenn hivatalos forgalmazókkal, és független harmadik fél által végzett ellenőrzési szolgáltatásokat veszünk igénybe, amikor nehezen beszerezhető vagy elavult alkatrészeket szerzünk be.

Elektronikai alkatrész beszerzési csapatunk szorosan együttműködik az ügyfelekkel, hogy biztosítsa a BOM megfelelést, miközben szükség esetén alternatívákat kínál — a minőség feláldozása nélkül.

Ez a gondossági szint biztosítja, hogy csak ellenőrzött, nagy integritású anyagok kerüljenek a gyártási környezetbe, szilárd alapot teremtve a következetes kimenethez.

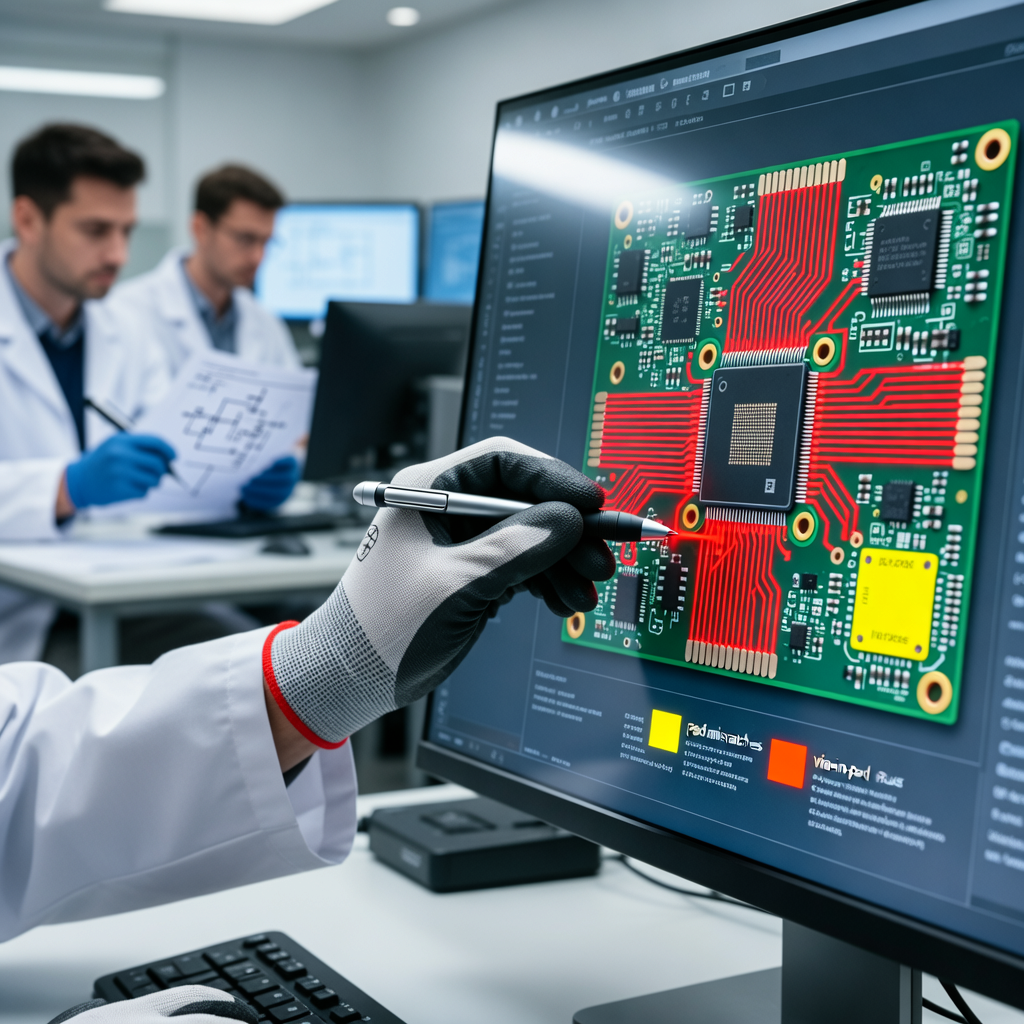

3. lépés: Automatizált optikai ellenőrzés (AOI)

Forrasztópaszta felhordása után

Az anyagok felszabadításával és készenlétével a PCB-szerelési folyamat a felületszerelési technológia (SMT) sorra lép. Az egyik első pont, ahol hibák fordulhatnak elő, a forrasztópaszta lerakása során van — ez az a folyamat, amikor pontos mennyiségű vezető pasztát visznek fel a padokra az alkatrészek elhelyezése előtt.

Még a kisebb következetlenségek is — mint például az elégtelen paszta, elkenődés vagy rossz igazítás — rossz forrasztási kötésekhez, sírkő-effektushoz (tombstoning) vagy szakadásokhoz/rövidzárlatokhoz vezethetnek később.

Ennek elkerülése érdekében Automatizált optikai ellenőrzést (AOI) alkalmazunk közvetlenül a sablonnyomtatási szakasz után.

AOI rendszereink nagy felbontású kamerákat és kifinomult képfeldolgozó algoritmusokat használnak minden kártya beolvasására és az eredmények összehasonlítására az eredeti CAD adatokkal. A rendszer értékeli:

- A forrasztási lerakódások térfogata és magassága

- Pozicionális pontosság a referenciajelekhez képest

- Áthidalás vagy felesleges paszta a szomszédos padok között

- Hiányzó vagy hiányos nyomatok

Ha eltéréseket észlel, a rendszer valós időben megjelöli a kártyát, leállítva a további feldolgozást, amíg korrekciós intézkedéseket nem tesznek. A kezelők ezután szükség szerint újrakalibrálják a nyomtatót, megtisztítják a sablont vagy beállítják a gumibetét nyomását.

Ez a valós idejű visszacsatolási hurok nemcsak javítja az első menetes hozamot, hanem hozzájárul a folyamatos folyamatfejlesztéshez is. Idővel az AOI ellenőrzésekből gyűjtött statisztikai adatok segítenek azonosítani a trendeket — például az ismétlődő rossz igazításokat, amelyek bizonyos kártyaméretekhez vagy sablonokhoz kapcsolódnak — lehetővé téve számunkra, hogy proaktívan finomítsuk eljárásainkat.

Mivel a forrasztópaszta minősége közvetlenül befolyásolja a későbbi megbízhatóságot, ez a harmadik lépés döntő kapuőrként működik, mielőtt drága alkatrészeket helyeznének a kártyára.

4. lépés: Beültetés utáni és Reflow kemence monitorozás

A sikeres forrasztópaszta felhordás után a következő nagy mérföldkő az alkatrészek elhelyezése nagy sebességű pick-and-place gépekkel. Ezek a robotrendszerek óránként több ezer alkatrészt helyeznek el mikronszintű pontossággal. Bár nagyon pontosak, nem mentesek a hibáktól — különösen az ultra-finom osztású IC-knél, mikro BGA-knál vagy vegyes technológiájú kártyáknál.

Ezért negyedik QC lépésünk magában foglalja mind a beültetés utáni AOI-t, mind a reflow profil monitorozást.

Beültetés utáni AOI

Közvetlenül azután, hogy a pick-and-place gép befejezte az alkatrészek betöltését, újabb AOI körre kerül sor. Ez az ellenőrzés a következőket vizsgálja:

- Helyes alkatrész jelenlét és hiány

- Polaritás és tájolás (különösen diódák, kondenzátorok és IC-k esetében)

- Elhelyezési pontosság (X, Y, theta igazítás)

- Hajlított vagy felemelt lábak

- Sérült vagy repedt alkatrészek

Még egyszer, bármilyen eltérés riasztást vált ki, lehetővé téve a technikusok számára, hogy beavatkozzanak, mielőtt a kártya belépne a reflow kemencébe. Az elhelyezési hibák észlelése most elkerüli a hőkárosodást és az energiapazarlást később.

Reflow kemence hőprofilozása

Ugyanilyen fontos annak biztosítása, hogy a reflow forrasztási folyamat optimális hőprofilt kövessen. A különböző alkatrészek, kártyavastagságok és forrasztóötvözetek speciális fűtési és hűtési görbéket igényelnek a megbízható intermetallikus kötések eléréséhez az érzékeny alkatrészek károsítása nélkül.

A SUNTOP-nál többzónás konvekciós reflow kemencéket használunk, amelyek hőelemekkel és adatgyűjtőkkel vannak felszerelve. A teljes körű gyártás előtt tesztkártyákat futtatunk csatlakoztatott hőmérséklet-érzékelőkkel, hogy nyomon kövessük a tényleges hőhatást a kártya különböző zónáiban.

Elemezzük a csúcshőmérsékleteket, a felfutási sebességet, az áztatási időket és a hűtési meredekséget, hogy megbizonyosodjunk arról, hogy azok összhangban vannak a forrasztópaszta gyártójának specifikációival (pl. SAC305 ötvözet). A konzisztencia fenntartása érdekében szükség szerint valós idejű beállításokat végzünk.

Ezenkívül rendszeres karbantartást és kalibrálást végzünk minden berendezésen, hogy megakadályozzuk az időbeli elcsúszást — ami a lappangó hibák gyakori oka.

A beültetés utáni verifikáció és a precíz hőszabályozás kombinálásával maximalizáljuk a forrasztási kötés integritását, és minimalizáljuk a hideg kötések, üregek vagy hősokk kockázatát.

A szerelési kihívások mélyebb megértéséhez, különösen a fejlett csomagok esetében, olvassa el cikkünket a BGA szerelési kihívásokról és megoldásokról.

5. lépés: Áramköri teszt (ICT) és Funkcionális teszt (FCT)

Miután a kártyák lejönnek az SMT sorról, és minden furatszerelt alkatrészt hullám- vagy kézi forrasztással rögzítettek, továbblépnek az elektromos teszteléshez — az ötödik és minőség-ellenőrzési folyamatunk egyik legkritikusabb lépéséhez.

A tesztelés nemcsak azt erősíti meg, hogy az alkatrészek jelen vannak és megfelelően vannak forrasztva, hanem azt is, hogy az áramkör a terveknek megfelelően viselkedik.

Az elektromos validálás két elsődleges típusát használjuk: Áramköri teszt (ICT) és Funkcionális áramköri teszt (FCT).

Áramköri teszt (ICT)

Az ICT egy „tűágy” szerelvényt használ, amely érintkezik a tesztpontokkal az egész kártyán. Kis elektromos jeleket alkalmaz a következők mérésére:

- Folytonosság és szigetelés (szakadások és rövidzárlatok)

- Ellenállás, kondenzátor és induktor értékek

- Dióda polaritás és tranzisztor funkcionalitás

- Feszültségszintek a kulcscsomópontokon

Ez a részletes tesztelési szint lehetővé teszi számunkra, hogy pontosan meghatározzuk a hibák helyét — még a többrétegű kártyák belsejében is — és megkülönböztessük a gyártási hibákat a tervezési problémáktól.

Az ICT különösen hatékony közepes és nagy volumenű gyártás esetén, ahol a szerelvényekbe történő beruházás indokolt.

Funkcionális áramköri teszt (FCT)

Míg az ICT az egyes alkatrészeket és kapcsolatokat ellenőrzi, az FCT a teljes rendszert értékeli szimulált működési körülmények között. Egyedi tesztberendezéseink áram alá helyezik a kártyát, és firmware-t vagy diagnosztikai rutinokat futtatnak a következők validálására:

- Tápegység stabilitása

- Kommunikációs interfészek (USB, Ethernet, SPI, I²C)

- Érzékelő bemenetek és működtető kimenetek

- Kijelző funkcionalitás

- Szoftver indítási szekvenciák

Az FCT utánozza a valós használati forgatókönyveket, segít feltárni a finom időzítési problémákat, firmware hibákat vagy időszakos viselkedést, amelyeket a statikus tesztek elmulaszthatnak.

Mind az ICT, mind az FCT részletes megfelelt/nem felelt meg naplókat generál, amelyeket digitálisan tárolunk ellenőrzési célokra. A meghibásodott egységeket javítóállomásunkra irányítjuk, ahol szakképzett technikusok diagnosztizálják és kijavítják a hibát az újbóli tesztelés előtt.

Ezek a tesztprotokollok biztosítják, hogy minden kiszállított egység pontosan a specifikációnak megfelelően teljesítsen, jelentősen csökkentve a helyszíni meghibásodási arányokat.

Azok számára, akik többet szeretnének megtudni a tesztelési módszerekről, látogassanak el a PCB minőségtesztelés oldalunkra.

6. lépés: Végső vizuális ellenőrzés és Csomagolási audit

6 lépéses minőség-ellenőrzési folyamatunk utolsó határa az utolsó védelmi vonal: Végső vizuális ellenőrzés (FVI) és Csomagolási audit.

Még az AOI, röntgen és funkcionális tesztek sikeres teljesítése után is felbecsülhetetlen marad az emberi felügyelet. Képzett ellenőrök minden kártyát nagyítás alatt vizsgálnak meg, hogy észrevegyék azokat a kozmetikai hibákat, amelyeket a gépek figyelmen kívül hagyhatnak — például:

- Folyasztószer-maradvány

- Karcolások vagy horpadások a szitanyomáson

- Rosszul nyomtatott címkék vagy vonalkódok

- Hajlított tüskék vagy sérült csatlakozók

- Nem megfelelő védőbevonat fedés

Az ellenőrök az IPC-A-610 elfogadási kritériumokat követik, a hibákat súlyosság (kisebb, nagyobb, kritikus) szerint osztályozzák, és meghatározzák, hogy szükség van-e utómunkára vagy elutasításra.

Minden elfogadott kártya ezután átesik egy végső csomagolási felülvizsgálaton. Ez a következőket ellenőrzi:

- Megfelelő antisztatikus zsákolás

- Szárítószer behelyezése

- Páratartalom-jelző kártyák (MSD-érzékeny alkatrészekhez)

- Címkézési pontosság (cikkszám, revízió, dátumkód)

- Kartondoboz szilárdsága és lezárása

A megfelelő csomagolás védi a terméket szállítás és tárolás során, megakadályozva az elektrosztatikus kisülést (ESD), a nedvesség bejutását és a mechanikai sérüléseket — amelyek mind veszélyeztethetik a teljesítményt érkezéskor.

Minden tételhez egyedi nyomon követési számot rendelnek, amely összekapcsolja a gyártási nyilvántartásokkal, a teszteredményekkel és az anyagtételekkel. Ez a végponttól végpontig tartó nyomon követhetőség támogatja a gyors gyökérok-elemzést a helyszíni visszaküldések esetén, és megfelel a szabályozott iparágak megfelelési követelményeinek.

Csak ennek a végső ellenőrzőponton való áthaladás után kerülnek a kártyák kiszállításra.

Hogyan teremt értéket 6 lépéses folyamatunk

Az átfogó minőség-ellenőrzési rendszer bevezetése nem csak a hibák elkerüléséről szól — hanem arról, hogy kézzelfogható értéket nyújtsunk ügyfeleinknek.

Íme, hogyan válik a SUNTOP 6 lépéses megközelítése valós előnyökké:

1. Magasabb hozam és alacsonyabb költségek

A problémák korai elkapásával — különösen a DFM és a bejövő ellenőrzés során — minimalizáljuk a selejtet, az utómunkát és a késéseket. Ez jobb átbocsátó képességhez és alacsonyabb teljes gyártási költségekhez vezet, amelyeket továbbadunk ügyfeleinknek.

2. Gyorsabb piacra jutás

A kevesebb meglepetés kevesebb iterációt jelent. A késői szakaszban fellépő hibák által okozott kevesebb szűk keresztmetszettel a projektek zökkenőmentesen haladnak a prototípustól a tömeggyártásig.

3. Nagyobb megbízhatóság és vevői elégedettség

A következetes, kiváló minőségű termékek javítják a márka hírnevét és csökkentik az értékesítés utáni támogatás terheit. Akár fogyasztói eszközt dob piacra, akár életmentő orvosi berendezéseket telepít, a megbízhatóság nem képezheti alku tárgyát.

4. Szabályozási megfelelés és kockázatcsökkentés

Dokumentált QC eljárásaink összhangban vannak a nemzetközi szabványokkal, megkönnyítve az auditokat és csökkentve a felelősségi kockázatokat. A teljes nyomon követhetőség biztosítja az elszámoltathatóságot minden szinten.

5. Iparágakon átívelő skálázhatóság

A viselhető IoT eszközöktől a robusztus ipari vezérlőkig rugalmas QC keretrendszerünk alkalmazkodik a különféle követelményekhez. Fedezze fel az általunk kiszolgált piacok széles skáláját a PCB-gyártó által kiszolgált iparágak oldalunkon.

Folyamatos fejlesztés: A hat lépésen túl

Bár 6 lépéses folyamatunk képezi minőség-ellenőrzési stratégiánk magját, a minőséget utazásnak tekintjük — nem célnak.

Folyamatosan befektetünk:

- Fejlett ellenőrzési technológiákba (pl. 3D AOI, AXI rejtett forrasztási kötésekhez)

- Személyzeti képzési és tanúsítási programokba

- Lean gyártási elvekbe

- Adatelemzésbe és SPC-be (statisztikai folyamatszabályozás)

- Beszállítófejlesztési kezdeményezésekbe

A rendszeres belső auditok, az ügyfél-visszajelzési hurkok és az ipari fórumokon való részvétel segít abban, hogy a felmerülő kihívások és technológiai változások előtt járjunk.

A digitális átalakulást is magunkévá tesszük — ERP és MES rendszereket használunk a munkamegbízások nyomon követésére, a készlet kezelésére és a KPI-k valós idejű monitorozására. Ez a láthatóság gyorsabb döntéshozatalt és nagyobb reagálókészséget tesz lehetővé.

Partnerség a SUNTOP Electronics-szal a megbízható PCB-gyártásért

A SUNTOP Electronicsnál nem csak PCB-ket építünk — bizalmat építünk. 6 lépéses minőség-ellenőrzési folyamatunk tükrözi a kiválóság iránti megingathatatlan elkötelezettségünket a PCB-gyártásban és PCB-szerelésben.

A kezdeti tervezési konzultációtól a végső szállításig együttműködünk mérnökökkel és vállalkozásokkal világszerte, hogy innovatív ötleteket valósítsunk meg — pontossággal, megbízhatósággal és nyugalommal.

Akár kis volumenű prototípusokra, nagy volumenű gyártási sorozatokra vagy teljes kulcsrakész megoldásokra van szüksége, beleértve az alkatrész-beszerzést és a dobozos (box-build) szerelést, tapasztalt csapatunk készen áll arra, hogy támogassa sikerét.

Készen áll a kezdésre? Tudjon meg többet képességeinkről a PCB-gyártási képességek oldalunkon, vagy vegye fel velünk a kapcsolatot még ma, hogy lépjen kapcsolatba a PCB gyártóval közvetlenül.

Új projektek esetén egyszerűen küldje el fájljait, hogy kérjen PCB ajánlatot, és engedje meg, hogy megmutassuk, hogyan építjük be a minőséget minden általunk gyártott kártyába.