Qu'est-ce que la fabrication de PCB ? Guide complet du processus et des méthodes

Rachel Roland

Dans le monde hyper-connecté d'aujourd'hui, presque tous les appareils électroniques reposent sur un héros caché : le circuit imprimé (PCB). Des smartphones et ordinateurs portables aux dispositifs médicaux et systèmes automobiles, les PCB servent de colonne vertébrale à l'électronique moderne. Mais vous êtes-vous déjà demandé comment ces cartes vertes complexes sont fabriquées ? La réponse réside dans la fabrication de PCB — un processus précis et en plusieurs étapes qui transforme les concepts de conception en circuits fonctionnels.

Ce guide complet plonge au cœur du monde de la fabrication de PCB, explorant ses principes fondamentaux, ses étapes clés et les diverses méthodes utilisées pour tout produire, des simples prototypes aux cartes complexes produites en masse. Que vous soyez ingénieur, concepteur de produits ou simplement curieux de l'électronique, comprendre ce processus vous donnera un aperçu précieux de la façon dont vos gadgets préférés prennent vie.

Nous parcourrons tout le voyage — de la conception initiale et de la sélection des matériaux aux tests finaux — et soulignerons l'importance de la création de prototypes de PCB et d'échantillons de PCB pour garantir la qualité et les performances avant la production à grande échelle.

Comprendre la fabrication de PCB : Le fondement de l'électronique moderne

À la base, la fabrication de PCB désigne le processus de fabrication de circuits imprimés qui soutiennent mécaniquement et connectent électriquement des composants électroniques à l'aide de voies conductrices, de pistes ou de tracés de signaux gravés sur des feuilles de cuivre laminées sur un substrat non conducteur.

L'objectif de la fabrication de PCB est de créer des plateformes fiables, durables et efficaces pour monter et interconnecter des pièces électroniques telles que des résistances, des condensateurs, des circuits intégrés (CI) et des connecteurs. Ces cartes éliminent le besoin de faisceaux de câblage encombrants et réduisent le risque de connexions lâches, ce qui les rend essentielles dans presque tous les produits électroniques.

Pourquoi les PCB sont importants

Avant l'avènement des PCB, les circuits électroniques étaient assemblés manuellement avec un câblage point à point — une méthode longue, sujette aux erreurs et aux courts-circuits et défaillances mécaniques. L'introduction des PCB a révolutionné l'électronique en permettant :

- Miniaturisation : Les composants peuvent être placés plus près les uns des autres.

- Production de masse : Les cartes peuvent être répliquées avec une grande cohérence.

- Fiabilité améliorée : Moins de joints de soudure et de fils signifient moins de points de défaillance.

- Performance accrue : Impédance contrôlée et interférence électromagnétique (EMI) réduite.

Aujourd'hui, la fabrication de PCB soutient des industries allant de l'électronique grand public et des télécommunications à l'aérospatiale, la défense et la santé.

Pour les entreprises développant de nouveaux produits, commencer par un prototype de PCB permet aux ingénieurs de tester la fonctionnalité, d'identifier les défauts de conception et d'optimiser la disposition avant de s'engager dans de gros volumes. De même, la production d'un échantillon de PCB permet de vérifier les matériaux, la fabricabilité et la conformité aux spécifications.

Ces cartes de début de phase sont essentielles pour réduire les délais de mise sur le marché et éviter des refontes coûteuses plus tard dans le cycle de développement.

Étapes clés du processus de fabrication de PCB

La création d'un PCB fini implique une série d'étapes hautement contrôlées, chacune nécessitant un équipement de précision et des techniciens qualifiés. Bien que la séquence exacte puisse varier selon le type de carte (par exemple, simple face, double face, multicouche), le flux général reste cohérent dans la plupart des installations de fabrication de PCB.

Explorons les phases majeures impliquées dans la transformation d'une conception numérique en un circuit imprimé physique.

Étape 1 : Conception et sortie

Préparation des fichiers

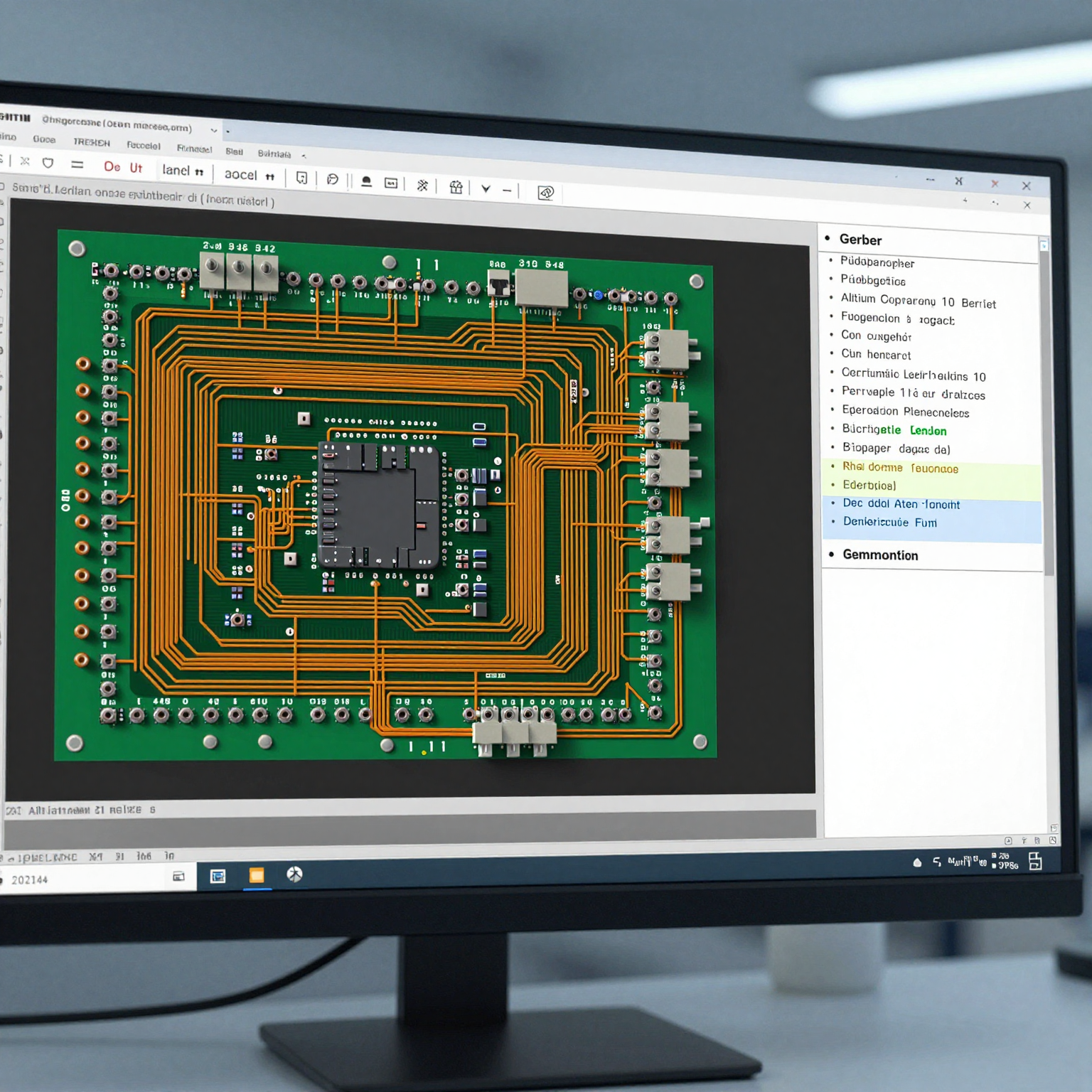

Toute fabrication de PCB commence par une conception créée à l'aide d'un logiciel d'automatisation de la conception électronique (EDA) tel qu'Altium Designer, KiCad, Eagle ou OrCAD. Cette étape comprend :

- La saisie de schémas

- Le placement des composants

- Le routage des connexions électriques

- La vérification des règles de conception (DRC)

Une fois finalisée, la conception est exportée dans des formats de fichiers standard de l'industrie utilisés par les fabricants. Les fichiers de sortie les plus courants comprennent :

- Fichiers Gerber (.gbr) : Définissent les couches de cuivre, le masque de soudure, la sérigraphie et les données de perçage.

- Fichier de perçage NC : Spécifie les emplacements et les tailles des trous.

- Nomenclature (BOM) : Liste tous les composants nécessaires à l'assemblage.

- IPC-2581 ou ODB++ : Formats de données avancés qui regroupent toutes les informations nécessaires dans un seul paquet.

La précision à ce stade est cruciale — toute erreur dans les fichiers Gerber peut entraîner des cartes défectueuses. Pour les constructions de prototypes de PCB, les concepteurs utilisent souvent des versions simplifiées de leur conception finale pour valider rapidement les fonctionnalités de base.

Les fabricants effectuent généralement une vérification de la conception pour la fabrication (DFM) pour s'assurer que les fichiers soumis répondent aux exigences de production. Cela inclut la vérification des largeurs de trace, de l'espacement, des tailles de via et des tolérances d'alignement des couches.

Conseil de pro : Demandez toujours une revue DFM lors de la commande d'un échantillon de PCB, surtout si vous travaillez avec des tolérances strictes ou des conceptions à haute densité.

Étape 2 : Sélection des matériaux et préparation du substrat

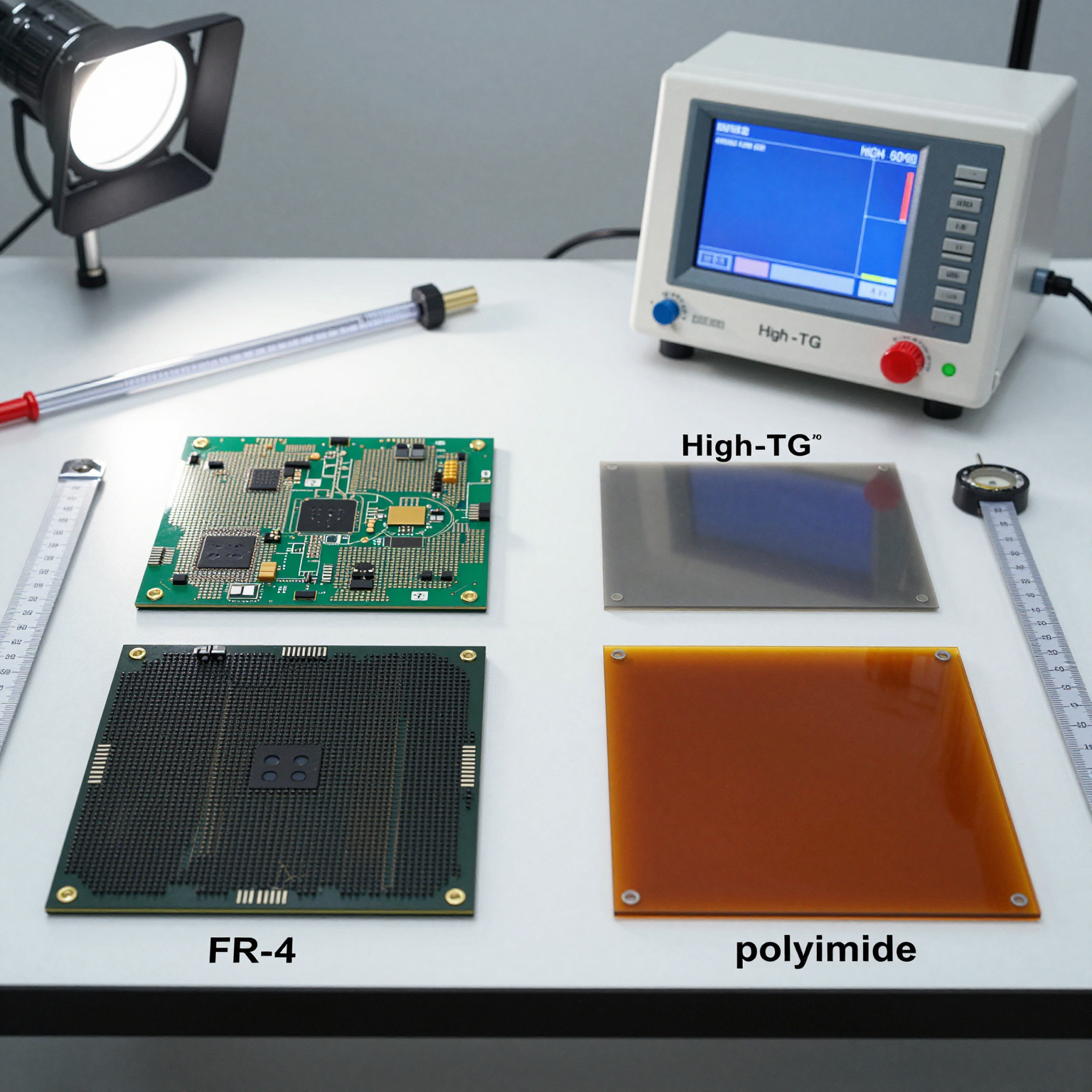

Le matériau de base d'un PCB — connu sous le nom de substrat — joue un rôle vital dans la détermination des propriétés électriques, thermiques et mécaniques de la carte. Les substrats courants comprennent :

- FR-4 : Un stratifié époxy renforcé de verre, largement utilisé en raison de son excellente isolation, de sa résistance et de son rapport coût-efficacité.

- FR-4 à haute Tg : Offre une résistance à la chaleur plus élevée, adaptée aux processus de soudure sans plomb.

- Polyimide : Utilisé dans les PCB flexibles (flex PCB) et les applications à haute température.

- Matériau Rogers : Préféré pour les circuits RF et micro-ondes en raison de sa faible perte diélectrique.

- Noyau métallique (MCPCB) : Cartes à dos en aluminium utilisées dans l'éclairage LED et l'électronique de puissance pour une meilleure dissipation thermique.

Les feuilles de matière première sont découpées à la taille en fonction de l'efficacité d'utilisation des panneaux. Les panneaux mesurent généralement 18” x 24” et contiennent plusieurs PCB individuels disposés en réseaux pour maximiser le rendement lors de la fabrication.

Pour les cartes multicouches, des couches supplémentaires de pré-imprégné (résine pré-imprégnée) sont incluses entre les feuilles de cuivre pour lier les couches internes ensemble pendant la stratification.

Étape 3 : Placage de cuivre et alignement des couches

La plupart des PCB commencent par un stratifié plaqué cuivre — un matériau de substrat pré-enduit de fines couches de feuille de cuivre sur un ou les deux côtés. Dans les cartes multicouches, les couches internes sont également modélisées séparément avant d'être empilées.

Après le placage, l'étape suivante est l'imagerie — le transfert du motif du circuit sur la surface de cuivre.

Étape 4 : Imagerie et photolithographie

L'imagerie utilise des techniques photolithographiques similaires à celles de la fabrication de semi-conducteurs. Voici comment cela fonctionne :

- Un film photosensible appelé film sec résistant est laminé sur la surface de cuivre.

- Le film est exposé à la lumière ultraviolette (UV) à travers un photomasque contenant le motif du circuit.

- Les zones exposées durcissent (dans les résines positives), tandis que les zones non exposées restent solubles.

- La carte est développée, lavant la résine non durcie et révélant le cuivre sous-jacent où la gravure aura lieu.

Les installations modernes utilisent des systèmes d'imagerie directe par laser (LDI) au lieu de photomasques physiques, offrant une résolution plus élevée et éliminant les problèmes d'alignement associés aux masques traditionnels. Le LDI est particulièrement bénéfique pour les cartes HDI (High-Density Interconnect) et les composants à pas fin.

À ce stade, seules les traces de cuivre souhaitées sont protégées par la résine ; le reste sera retiré à l'étape suivante.

Étape 5 : Gravure

La gravure élimine le cuivre indésirable de la carte, ne laissant que les voies conductrices définies dans la conception. L'agent de gravure le plus couramment utilisé est le persulfate d'ammonium ou le chlorure ferrique, bien que certains fabricants utilisent des solutions à base alcaline.

La carte est pulvérisée ou immergée dans la solution chimique, qui dissout le cuivre exposé tout en préservant les traces couvertes. Après la gravure, la résine restante est retirée, révélant le motif de cuivre final.

La précision est critique — une gravure excessive peut rétrécir les traces au-delà des spécifications, affectant la conductivité et le contrôle de l'impédance. Une sous-gravure laisse un excès de cuivre, causant potentiellement des courts-circuits.

Pour les séries de prototypes de PCB, une inspection optique automatisée (AOI) est souvent effectuée après la gravure pour détecter les défauts tôt.

Étape 6 : Alignement des couches et stratification (Cartes multicouches uniquement)

Dans les PCB multicouches, plusieurs couches internes gravées doivent être alignées avec précision et liées ensemble sous chaleur et pression. Un désalignement — même d'une fraction de millimètre — peut rendre la carte inutilisable.

Le processus de stratification implique :

- Empilement des couches internes avec des feuilles de pré-imprégné agissant comme adhésif.

- Placement de feuilles de cuivre en haut et en bas pour les couches externes.

- Pressage de la pile dans une presse hydraulique à des températures allant jusqu'à 375°F (190°C).

- Application du vide pour éliminer les bulles d'air et assurer une liaison uniforme.

Des cibles d'enregistrement spécialisées (fiduciales) sur chaque couche aident à les aligner avec précision avant le pressage. Les systèmes de rayons X automatisés vérifient l'alignement après la stratification.

Une fois refroidi, le panneau multicouche résultant passe au perçage.

Étape 7 : Perçage des trous

Des trous sont percés dans le PCB pour accueillir les broches des composants (technologie traversante) ou pour créer des vias qui connectent électriquement différentes couches.

Deux principaux types de trous sont percés :

- Vias traversants : Passent à travers toutes les couches.

- Vias borgnes/enterrés : Connectent uniquement des couches internes spécifiques (utilisés dans les PCB HDI).

Le perçage est effectué à l'aide de machines CNC équipées de forets en carbure aussi petits que 0,1 mm de diamètre. Les broches à grande vitesse tournent à des dizaines de milliers de tours/minute pour obtenir des coupes nettes sans endommager le matériau environnant.

Le perçage laser est de plus en plus utilisé pour les microvias (<0,15 mm), en particulier dans les cartes HDI avancées. Les lasers UV offrent une précision supérieure et des dommages thermiques minimes par rapport aux forets mécaniques.

Après le perçage, les débris sont éliminés par désmear — un traitement chimique ou plasmatique qui nettoie les résidus de résine des parois des trous, assurant une bonne adhérence pendant le placage.

Étape 8 : Dépôt chimique et électrolytique

Pour rendre les vias conducteurs, l'intérieur des trous percés doit être revêtu de cuivre. Comme le substrat n'est pas conducteur, un processus de placage en deux étapes est utilisé :

- Dépôt de cuivre chimique : Une fine couche (~0,5–1 µm) de cuivre est déposée chimiquement sur toute la surface, y compris les parois des trous. Cela fournit une base conductrice pour l'électrolyse.

- Électrolyse : La carte est immergée dans un bain de sulfate de cuivre et soumise à un courant électrique, qui dépose du cuivre supplémentaire (généralement 20–25 µm d'épaisseur) sur les surfaces exposées et à l'intérieur des trous.

Cette étape assure une connectivité électrique fiable entre les couches. Les traces de la couche externe sont également renforcées pendant le placage, améliorant la capacité de transport de courant.

Après le placage, l'excès de cuivre sur les couches externes est éliminé par un deuxième tour d'imagerie et de gravure (processus soustractif), ne laissant que le motif de circuit prévu.

Étape 9 : Application du masque de soudure

Le masque de soudure (également connu sous le nom de vernis épargne) est un revêtement polymère protecteur appliqué pour empêcher l'oxydation, la corrosion et les courts-circuits accidentels pendant le soudage.

Les couleurs courantes incluent le vert, le rouge, le bleu, le noir et le blanc, le vert étant le plus populaire en raison de son contraste avec le cuivre et de sa facilité d'inspection.

Les méthodes d'application comprennent :

- Masque de soudure photo-imageable liquide (LPISM) : Le plus courant ; appliqué par revêtement au rideau ou sérigraphie, puis exposé et développé comme une résine photosensible.

- Masque de soudure à film sec : Moins courant ; laminé sur la carte.

Les ouvertures dans le masque exposent les plages d'accueil pour le montage et le soudage des composants. Les vias peuvent également être recouverts (tented), bouchés ou laissés ouverts selon les besoins de conception.

Un durcissement approprié est essentiel — les masques mal durcis peuvent s'écailler, tandis que ceux trop durcis deviennent cassants.

Étape 10 : Sérigraphie

La sérigraphie (ou légende) ajoute des étiquettes lisibles par l'homme sur la carte, telles que les désignateurs de composants (R1, C2), les indicateurs de polarité, les logos et les symboles d'avertissement.

Bien que traditionnellement réalisée par jet d'encre ou sérigraphie, de nombreux fabricants modernes utilisent l'impression directe de légende (DLP) pour une plus grande précision et durabilité.

Bien que la sérigraphie n'affecte pas les performances électriques, elle joue un rôle vital dans l'assemblage, le dépannage et le service sur le terrain.

Remarque : Sur les cartes à haute densité, la sérigraphie peut être minimisée ou omise pour éviter d'interférer avec de minuscules composants.

Étape 11 : Application de la finition de surface

L'étape finale de la fabrication de PCB nu est l'application d'une finition de surface pour protéger les plages de cuivre exposées de l'oxydation et assurer une bonne soudabilité.

Différentes finitions offrent des niveaux variables de durée de conservation, de planéité et de compatibilité avec les processus d'assemblage. Les options populaires incluent :

| Finition de surface | Description | Idéal pour |

|---|---|---|

| HASL (Nivellement de soudure à air chaud) | Revêt les plages d'alliage étain-plomb ou sans plomb fondu, puis nivelé à l'air chaud | Usage général, économique |

| HASL sans plomb | Version conforme RoHS du HASL | Électronique grand public |

| ENIG (Nickel chimique Or par immersion) | Couche barrière de nickel + fine couche d'or | BGA à pas fin, longue durée de conservation |

| ENEPIG | Ajoute une couche de palladium ; capacité supérieure de liaison par fil | Haute fiabilité, signal mixte |

| OSP (Conservateur de soudabilité organique) | Mince revêtement organique ; respectueux de l'environnement | Prototypes à rotation rapide |

| Argent/Étain par immersion | Revêtements métalliques avec une bonne planéité | Haute fréquence, surfaces planes |

Le choix de la bonne finition dépend des exigences de l'application, des types de composants et des réglementations environnementales.

Pour l'évaluation d'échantillons de PCB, l'ENIG ou l'OSP sont souvent préférés en raison de leur planéité et de leur compatibilité avec l'assemblage SMT.

Vous pouvez en savoir plus sur le choix de la meilleure option dans notre guide détaillé sur les finitions de surface des PCB.

Étape 12 : Tests finaux et assurance qualité

Avant l'expédition, chaque lot subit des tests rigoureux pour garantir la fonctionnalité et la fiabilité. Les tests courants incluent :

- Inspection optique automatisée (AOI) : Détecte les défauts visuels tels que les traces manquantes, les courts-circuits ou les marquages incorrects.

- Test électrique (Sonde volante ou Lit de clous) : Vérifie la continuité et l'isolation entre les réseaux.

- Analyse par microsection : Examen transversal des vias et des trous plaqués.

- Test de résistance au pelage : Assure que l'adhérence du cuivre répond aux normes.

- Test de flottaison de soudure : Évalue la stabilité thermique pendant la refusion.

Pour les commandes de prototypes de PCB, les tests par sonde volante sont généralement utilisés en raison des coûts de configuration inférieurs. Les séries de production de masse peuvent utiliser des testeurs à lit de clous basés sur des montages pour un débit plus rapide.

Des normes de qualité telles que IPC-A-600 (acceptabilité des cartes imprimées) et IPC-6012 (qualification et performance) régissent les niveaux de défauts acceptables.

Un processus de contrôle de qualité en 6 étapes bien documenté aide à maintenir la cohérence entre les lots de production.

Types de méthodes de fabrication de PCB

Tous les PCB ne sont pas fabriqués de la même manière. Selon la complexité, le volume et l'application, les fabricants emploient différentes méthodes de fabrication de PCB adaptées à des besoins spécifiques.

1. Fabrication de PCB simple face

La forme la plus simple de fabrication de PCB, les cartes simple face ont des composants et des circuits sur un seul côté du substrat.

Avantages :

- Faible coût

- Facile à concevoir et à fabriquer

- Idéal pour l'électronique de base

Inconvénients :

- Espace de routage limité

- Ne convient pas aux circuits complexes

Applications : Alimentations, éclairage LED, capteurs, kits éducatifs

En raison de leur simplicité, les versions de prototypes de PCB de cartes simple face peuvent souvent être produites en quelques jours seulement.

2. Fabrication de PCB double face

Les PCB double face comportent des couches conductrices sur le dessus et le dessous, connectées via des trous traversants plaqués (PTH).

Avantages :

- Densité de composants plus élevée

- Meilleure flexibilité de routage

- Conceptions compactes possibles

Inconvénients :

- Plus complexe que le simple face

- Nécessite un alignement précis

Applications : Contrôles industriels, amplificateurs, instrumentation

Cette méthode établit un équilibre entre coût et fonctionnalité, la rendant idéale pour l'électronique grand public de milieu de gamme et la validation d'échantillons de PCB.

3. Fabrication de PCB multicouche

Les PCB multicouches consistent en trois couches conductrices ou plus séparées par un matériau isolant et liées ensemble sous chaleur et pression.

Les configurations courantes incluent des cartes à 4, 6 et 8 couches, bien que certaines conceptions avancées aillent jusqu'à 30+ couches.

Avantages :

- Haute densité de circuit

- Blindage EMI amélioré

- Meilleure distribution de puissance

- Diaphonie réduite

Inconvénients :

- Coût plus élevé

- Délais de livraison plus longs

- Fabrication et tests complexes

Applications : Serveurs, routeurs, systèmes d'imagerie médicale, avionique aérospatiale

En raison de leur complexité, une analyse DFM approfondie et une planification minutieuse sont nécessaires avant de produire un prototype de PCB. De nombreux ingénieurs optent pour un prototypage incrémentiel — commençant par des versions plus simples avant de passer à l'échelle.

4. Fabrication de PCB rigide

Les PCB rigides sont fabriqués à partir de substrats solides comme le FR-4 et conservent une forme fixe tout au long de leur cycle de vie.

Avantages :

- Mécaniquement stable

- Facile à monter et à assembler

- Large gamme de matériaux disponibles

Inconvénients :

- Ne peut pas se plier ou fléchir

- Plus encombrant que les alternatives flexibles

Applications : Ordinateurs de bureau, appareils électroménagers, ECU automobiles

Les cartes rigides dominent le marché en raison de leur fiabilité et de leur compatibilité avec les lignes d'assemblage standard.

5. Fabrication de PCB flexible et rigide-flexible

Les PCB flexibles utilisent des substrats en polyimide ou en polyester qui permettent de plier, de plier et de bouger dynamiquement.

Les cartes rigides-flexibles combinent des sections rigides et flexibles en une seule unité, idéale pour les systèmes compacts et à haute fiabilité.

Avantages :

- Gain de place

- Léger

- Résistant aux vibrations et aux chocs

- Permet l'emballage 3D

Inconvénients :

- Coût plus élevé

- Conception et manipulation spécialisées requises

Applications : Wearables, téléphones pliables, implants médicaux, équipement militaire

Les concepteurs doivent suivre les meilleures pratiques de conception de PCB flexibles pour éviter les fissures ou le délaminage.

6. Fabrication de PCB HDI (Interconnexion Haute Densité)

La technologie HDI utilise des lignes/espaces plus fins, des vias plus petits (y compris des microvias) et une densité de pastilles de connexion plus élevée pour intégrer plus de fonctionnalités dans des espaces plus petits.

Caractéristiques clés :

- Empilement et décalage de microvias

- Vias borgnes et enterrés

- Stratification séquentielle

Avantages :

- Permet la miniaturisation

- Meilleure intégrité du signal

- Transmission du signal plus rapide

Inconvénients :

- Outillage et matériaux coûteux

- Contrôles de processus stricts requis

Applications : Smartphones, tablettes, accélérateurs d'IA, appareils IoT

À mesure que la demande pour des appareils plus petits et plus intelligents augmente, le HDI devient une pierre angulaire de la fabrication de PCB moderne. Apprenez-en plus sur l'avenir de cette technologie dans notre article sur la technologie HDI PCB.

Le rôle des prototypes et échantillons de PCB dans le développement

L'un des aspects les plus importants de la fabrication de PCB est la capacité de créer des unités de prototypes de PCB et d'échantillons de PCB tôt dans le cycle de vie du produit.

Qu'est-ce qu'un prototype de PCB ?

Un prototype de PCB est une version initiale d'un circuit imprimé construite pour tester et valider la conception avant la production de masse. Il permet aux ingénieurs de :

- Confirmer la fonctionnalité électrique

- Évaluer les performances thermiques

- Identifier les problèmes de disposition ou de routage

- Tester l'intégration du firmware et du logiciel

Les prototypes sont généralement produits en petites quantités (1 à 10 unités) en utilisant des services à rotation rapide. Les solutions clés en main incluent souvent l'approvisionnement en composants et l'assemblage, livrant des cartes entièrement fonctionnelles en quelques jours.

De nombreux fabricants sous contrat offrent des services express de fabrication de PCB spécifiquement conçus pour le prototypage, soutenant des itérations rapides et un développement agile.

Qu'est-ce qu'un échantillon de PCB ?

Un échantillon de PCB est légèrement différent — il fait souvent référence à une unité de pré-production utilisée pour vérifier la fabricabilité, la compatibilité des matériaux et la stabilité du processus. Contrairement aux prototypes axés sur la fonction, les échantillons se concentrent sur la préparation à la production.

Les échantillons peuvent être utilisés pour :

- L'approbation du client

- Les tests réglementaires (par exemple, FCC, CE)

- Les essais en ligne d'assemblage

- La validation de la chaîne d'approvisionnement

Ils aident à combler le fossé entre la conception et la production en volume, minimisant les risques et les retards.

Les étapes de prototype de PCB et d'échantillon de PCB sont toutes deux essentielles pour réduire les coûts de développement et accélérer la mise sur le marché.

Choisir le bon fabricant de PCB

La sélection d'un partenaire de fabrication de PCB compétent est critique pour le succès. Considérez les facteurs suivants :

1. Capacités techniques

Assurez-vous que le fabricant peut gérer les spécifications de votre carte :

- Nombre de couches

- Largeur/espacement minimum des traces

- Types de via (micro, borgne, enterré)

- Contrôle de l'impédance

- Matériaux spéciaux (par exemple, Rogers, polyimide)

Consultez leur page de capacités de fabrication de PCB pour confirmer la compatibilidad.

2. Normes de qualité

Recherchez des certifications telles que ISO 9001, IPC-A-610, UL et la conformité RoHS. Renseignez-vous sur leurs procédures de test de qualité PCB et s'ils suivent un processus de contrôle de qualité PCB documenté.

3. Délai d'exécution

Pour les projets urgents, choisissez un fournisseur offrant des services de prototypes de PCB à rotation rapide — certains livrent en aussi peu que 24 heures.

4. Services de support

Les fournisseurs complets offrent plus que la simple fabrication. Recherchez des services intégrés d'assemblage de PCB, d'approvisionnement en composants électroniques et de gestion de la chaîne d'approvisionnement de bout en bout.

Des entreprises comme fabricant d'assemblage de PCB fournissent des solutions clés en main de la conception à la livraison, rationalisant l'ensemble du processus.

5. Communication et transparence

Une communication claire, un support client réactif et un suivi des commandes en temps réel améliorent la collaboration. Utilisez le formulaire de contact fabricant PCB pour discuter directement des détails de votre projet.

Si vous êtes prêt à aller de l'avant, envisagez de soumettre une demande pour obtenir un devis PCB afin de comparer les prix et les délais.

Innovations façonnant l'avenir de la fabrication de PCB

Le paysage de la fabrication de PCB évolue rapidement, porté par les progrès de la science des matériaux, de l'automatisation et de l'ingénierie numérique.

Usines intelligentes et Industrie 4.0

Les usines de PCB modernes tirent parti des machines compatibles IoT, des analyses basées sur l'IA et de la surveillance en temps réel pour améliorer le rendement, réduire les déchets et permettre la maintenance prédictive.

Les jumeaux numériques simulent les flux de travail de production, permettant des tests virtuels avant la fabrication physique.

Techniques de fabrication additive

Alors que la fabrication de PCB traditionnelle repose sur des méthodes soustractives (gravure du cuivre), les processus additifs gagnent du terrain. Ceux-ci impliquent de déposer de l'encre conductrice uniquement là où c'est nécessaire, réduisant les déchets de matériaux et permettant de nouveaux facteurs de forme.

L'impression par jet d'encre et par jet d'aérosol permet une électronique conforme sur des surfaces courbes — une frontière passionnante pour les wearables et les textiles intelligents.

Initiatives de durabilité

Les préoccupations environnementales poussent l'industrie vers des pratiques plus vertes :

- Recyclage de l'eau dans la gravure et le placage

- Matériaux sans plomb et sans halogène

- Équipement écoénergétique

- Programmes de réduction des déchets

Des réglementations comme RoHS et REACH continuent de façonner les choix de matériaux et les protocoles d'élimination.

Emballage avancé et composants intégrés

Les cartes de nouvelle génération intègrent des passifs intégrés (résistances, condensateurs) et même des CI actifs dans le substrat lui-même. Cela réduit l'empreinte, améliore les performances et renforce la sécurité.

De telles innovations nécessitent une collaboration étroite entre les concepteurs et les fabricants — soulignant la valeur de partenaires expérimentés.

Conclusion : Maîtriser la fabrication de PCB pour réussir

Comprendre la fabrication de PCB est essentiel pour toute personne impliquée dans le développement électronique. Du concept initial à la carte assemblée finale, chaque étape du processus contribue à la fiabilité, aux performances et à l'évolutivité du produit final.

Que vous construisiez un simple prototype de PCB pour prouver un concept ou prépariez un échantillon de PCB pour l'approbation réglementaire, connaître les subtilités de la fabrication vous permet de prendre des décisions éclairées.

En tirant parti des méthodes modernes de fabrication de PCB — y compris l'empilement multicouche, la technologie HDI et les finitions de surface avancées — vous pouvez créer une électronique innovante et performante qui répond aux exigences du marché actuel.

Et rappelez-vous : s'associer à un fournisseur de confiance qui offre des services robustes de fabrication de PCB, une assurance qualité solide et un support réactif peut faire toute la différence pour donner vie à votre vision.

Prêt à démarrer votre prochain projet ? Explorez notre gamme complète de services PCB ou visitez notre blog PCB pour plus d'informations techniques.