6-vaiheinen laadunvalvontaprosessi

David Lee

Miksi laadunvalvonta on tärkeää piirilevyjen valmistuksessa

Ennen kuin sukellamme 6-vaiheisen prosessimme yksityiskohtiin, on tärkeää ymmärtää, miksi laadunvalvonta on niin kriittistä piirilevyjen valmistuksessa ja piirilevyjen kokoonpanossa.

Piirilevy toimii minkä tahansa elektronisen laitteen hermostona. Se yhdistää komponentit sähköisesti ja mekaanisesti, mikä mahdollistaa kaiken älypuhelimista satelliitteihin toimivan oikein. Kuitenkin yhä monimutkaisempien mallien, tiukempien toleranssien, korkeampien komponenttitiheyksien ja pienempien kokoluokkien kysynnän vuoksi virhemarginaali ei ole koskaan ollut kapeampi.

Virheet, kuten juotossillat, avoimet piirit, väärin kohdistetut komponentit, riittämättömät juotosliitokset tai delaminaatio, voivat johtaa:

- Ajoittaisiin vikoihin

- Tuotteen lyhentyneeseen käyttöikään

- Takaisinkutsuihin kentältä

- Turvallisuusriskeihin

- Maineen vahingoittumiseen

- Takuukustannusten nousuun

Lisäksi monia teollisuudenaloja – mukaan lukien autoteollisuus, lääketiede, sotilasteollisuus ja televiestintä – säätelevät tiukat viranomaisstandardit, kuten IPC-A-610, ISO 9001, IATF 16949 ja AS9100. Näiden standardien noudattamatta jättäminen voi evätä valmistajalta tarjouskilpailuihin osallistumisen tai johtaa oikeudellisiin seurauksiin.

Tässä kohtaa jäsennelty, toistettava ja auditoitava laadunvalvontaprosessi tulee välttämättömäksi. SUNTOP Electronicsilla emme käsittele QC:tä lopullisena tarkastuspisteenä – me integroimme sen työnkulun jokaiseen vaiheeseen suunnittelun katselmoinnista lopputestaukseen ja toimitukseen.

Ottamalla käyttöön ennakoivan lähestymistavan reaktiivisen sijaan havaitsemme mahdolliset ongelmat ajoissa, vähennämme uudelleentyöstöä, parannamme saantoa ja toimitamme lopulta tuotteita, joihin asiakkaat voivat luottaa.

Tutkitaanpa nyt laadunvarmistuskehyksemme kuutta pilaria.

Vaihe 1: Valmistettavuuden suunnittelu (DFM) & Kokoonpanon suunnittelu (DFA) -katselmointi

Minkä tahansa onnistuneen piirilevyjen valmistusprojektin perusta alkaa kauan ennen kuin materiaalit saapuvat tuotantotilaan – se alkaa suunnittelusta.

Jopa tyylikkäin kaavio voi epäonnistua valmistuksen tai kokoonpanon aikana, jos siinä ei oteta huomioon todellisia valmistusrajoitteita. Siksi ensimmäinen laadunvalvontavaiheemme sisältää perusteellisen analyysin Valmistettavuuden suunnittelusta (DFM) ja Kokoonpanon suunnittelusta (DFA).

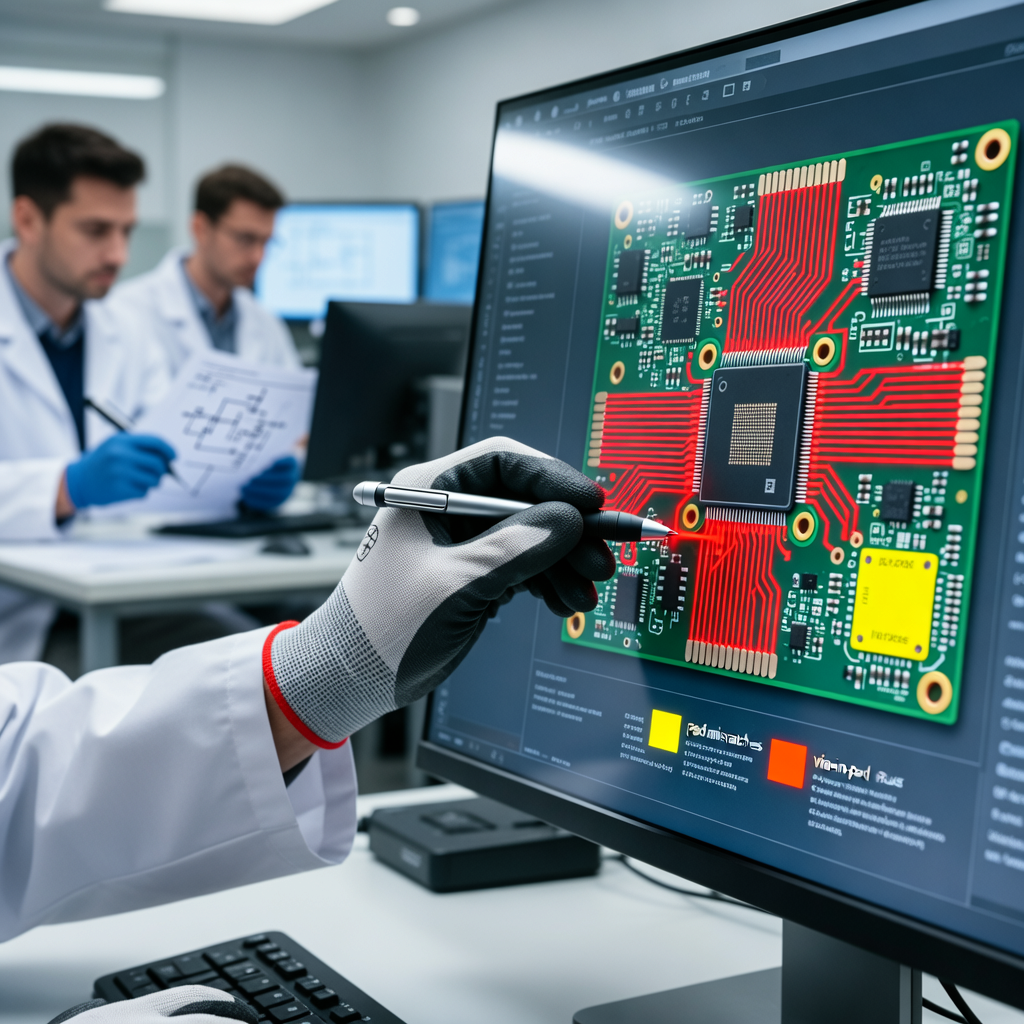

Kun asiakas lähettää Gerber-tiedostonsa, osaluettelon (BOM) ja kokoonpanopiirustukset, insinööritiimimme suorittaa kattavan katselmoinnin käyttämällä edistyneitä ohjelmistotyökaluja ja vuosikymmenien käytännön kokemusta. Tarkistamme:

- Leiteradan leveyden ja välistyksen rikkomukset

- Juotosmaskin välysongelmat

- Tyynyn koon epäsopivuudet

- Komponenttien sijoittelutiheys

- Lämmönpoistosuunnittelu

- Via-in-pad -komplikaatiot

- Jalanjäljen (footprint) tarkkuus

- Polarisoitujen komponenttien suuntaus

- Testipisteiden saavutettavuus

Esimerkiksi, jos suunnittelija käyttää komponentin jalanjälkeä, joka ei vastaa todellisia pakkausmittoja – tai sijoittaa pintaliitoslaitteet liian lähelle toisiaan – liputamme ongelman välittömästi ja teemme yhteistyötä asiakkaan kanssa sen ratkaisemiseksi.

Tämä tuotantoa edeltävä auditointi estää kalliit virheet myöhemmin. Alan tutkimusten mukaan suunnitteluvirheen korjaaminen valmistuksen alkamisen jälkeen voi maksaa jopa 100 kertaa enemmän kuin sen ratkaiseminen suunnitteluvaiheessa.

Lisäksi DFM/DFA-katselmointimme auttaa optimoimaan suunnittelun automatisoiduille prosesseille, kuten ladontakoneille ja reflow-uuneille, varmistaen sujuvammat siirtymät vaiheiden välillä ja vähentäen konevirheiden tai tukosten riskiä.

SUNTOPilla uskomme, että avoimuus ja yhteistyö ovat avainasemassa. Siksi toimitamme yksityiskohtaiset DFM-raportit visuaalisilla huomautuksilla ja suosituksilla, mikä antaa asiakkaillemme mahdollisuuden tehdä tietoon perustuvia päätöksiä suunnitelmistaan.

Voit oppia lisää piirilevysuunnittelun parhaista käytännöistä lukemalla oppaamme joustavien piirilevyjen suunnittelun parhaista käytännöistä.

Vaihe 2: Raaka-aineiden tarkastus ja komponenttien verifiointi

Kun suunnittelu on hyväksytty, seuraava kriittinen risteys laadunvalvontaprosessissamme on materiaalien verifiointi. Piirilevyjen kokoonpanossa raaka-aineiden – mukaan lukien paljaat levyt, elektroniset komponentit, juotostahna ja pakkausmateriaalit – eheys vaikuttaa suoraan lopputuotteen luotettavuuteen.

Hankimme materiaaleja vain sertifioiduilta, hyvämaineisilta toimittajilta, jotka noudattavat RoHS, REACH ja muita ympäristö- ja turvallisuusmääräyksiä. Mutta pelkkä sertifiointi ei riitä. Jokainen erä käy läpi tiukan saapuvien tarkastuksen.

Paljaan levyn (Bare Board) tarkastus

Piirilevyjen valmistuksessa tarkastamme saapuvat paljaat levyt seuraavien varalta:

- Mittatarkkuus

- Kuparin paksuus

- Dielektriset ominaisuudet

- Pinnoitteen laatu

- Pintakäsittelyn tasaisuus (esim. ENIG, HASL, Immersion Silver)

- Vääntyminen tai taipuminen

Käyttämällä optisia komparaattoreita, mikrometrejä ja automaattisia optisia tarkastusjärjestelmiä (AOI) varmistamme, että jokainen paneeli täyttää IPC Class 2 tai Class 3 -vaatimukset sovelluksesta riippuen.

Mikä tahansa poikkeama laukaisee karanteenimenettelyn ja käynnistää viestinnän toimittajan kanssa ratkaisun löytämiseksi.

Elektronisten komponenttien hankinta ja todentaminen

Komponenttien aitous on kasvava huolenaihe elektroniikkatoimitusketjussa. Väärennetyt osat – kierrätetyt, uudelleen merkityt tai huonolaatuiset komponentit – voivat jäljitellä aitoja, mutta pettävät usein ennenaikaisesti rasituksen alla.

Tämän torjumiseksi SUNTOP käyttää useita verifiointitekniikoita:

- Visuaalinen tarkastus: Merkintöjen, johtimien ja pakkauksen mikroskooppinen tutkimus.

- Röntgenanalyysi: Sisäisten siruerot tai lankaliitosten poikkeavuuksien havaitsemiseksi.

- Kapselinpoistotesti: Korkean luotettavuuden sovelluksissa suoritamme tarvittaessa tuhoavan fysikaalisen analyysin.

- Erän jäljitettävyys: Jokainen komponenttierä kirjataan päivämääräkoodeilla, valmistajatiedoilla ja toimittajatiedoilla täydellistä jäljitettävyyttä varten.

Ylläpidämme myös vahvoja suhteita valtuutettuihin jakelijoihin ja käytämme riippumattomia kolmannen osapuolen verifiointipalveluita hankkiessamme vaikeasti löydettäviä tai vanhentuneita osia.

Tiimimme elektronisten komponenttien hankinnassa työskentelee tiiviisti asiakkaiden kanssa varmistaakseen BOM-vaatimustenmukaisuuden ja tarjoaa vaihtoehtoja tarvittaessa – laadusta tinkimättä.

Tämä huolellisuustaso varmistaa, että tuotantoympäristöön pääsee vain verifioituja, korkean eheyden materiaaleja, mikä muodostaa vankan perustan johdonmukaiselle tuotannolle.

Vaihe 3: Automaattinen optinen tarkastus (AOI)

Juotostahnan levityksen jälkeen

Kun materiaalit on hyväksytty ja valmiina, piirilevyjen kokoonpanoprosessi siirtyy pintaliitosteknologian (SMT) linjalle. Yksi ensimmäisistä kohdista, joissa vikoja voi ilmetä, on juotostahnan kerrostaminen – prosessi, jossa tarkat määrät johtavaa tahnaa levitetään tyynyille ennen komponenttien sijoittamista.

Jopa pienet epäjohdonmukaisuudet tässä – kuten riittämätön tahna, tahriintuminen tai väärin kohdistus – voivat johtaa huonoihin juotosliitoksiin, hautakivi-ilmiöön tai avoimiin/oikosulkuihin myöhemmin.

Tämän estämiseksi otamme käyttöön Automaattisen optisen tarkastuksen (AOI) välittömästi shablonitulostusvaiheen jälkeen.

AOI-järjestelmämme käyttävät korkearesoluutioisia kameroita ja kehittyneitä kuvankäsittelyalgoritmeja jokaisen levyn skannaamiseen ja tulosten vertaamiseen alkuperäisiin CAD-tietoihin. Järjestelmä arvioi:

- Juotoskerrostumien tilavuuden ja korkeuden

- Sijaintitarkkuuden suhteessa kohdistusmerkkeihin

- Sillat tai liiallisen tahnan vierekkäisten tyynyjen välillä

- Puuttuvat tai epätäydelliset tulosteet

Jos poikkeamia havaitaan, järjestelmä liputtaa levyn reaaliajassa, pysäyttäen jatkokäsittelyn kunnes korjaavat toimenpiteet on tehty. Operaattorit kalibroivat sitten tulostimen uudelleen, puhdistavat shablonin tai säätävät lastan painetta tarpeen mukaan.

Tämä reaaliaikainen palautesilmukka ei ainoastaan paranna ensiläpäisysaantoa, vaan osallistuu myös jatkuvaan prosessin parantamiseen. Ajan myötä AOI-tarkastuksista kerätyt tilastotiedot auttavat tunnistamaan trendejä – kuten toistuvia virhekohdistuksia, jotka liittyvät tiettyihin levykokoihin tai shabloneihin – mikä mahdollistaa menettelyjemme ennakoivan hienosäädön.

Koska juotostahnan laatu vaikuttaa suoraan luotettavuuteen myöhemmissä vaiheissa, tämä kolmas vaihe toimii ratkaisevana portinvartijana ennen kuin kalliita komponentteja sijoitetaan levylle.

Vaihe 4: Sijoituksen jälkeinen & Reflow-uunin valvonta

Onnistuneen juotostahnan levityksen jälkeen seuraava suuri virstanpylväs on komponenttien sijoittaminen nopeilla ladontakoneilla. Nämä robottijärjestelmät sijoittavat tuhansia komponentteja tunnissa mikronitason tarkkuudella. Vaikka ne ovat erittäin tarkkoja, ne eivät ole immuuneja virheille – etenkään ultra-pienen jaon IC-piireillä, mikro-BGA-piireillä tai sekateknologialevyillä.

Siksi neljäs QC-vaiheemme sisältää sekä sijoituksen jälkeisen AOI:n että reflow-profiilin valvonnan.

Sijoituksen jälkeinen AOI

Välittömästi sen jälkeen, kun ladontakone on lopettanut komponenttien lataamisen, tapahtuu toinen AOI-kierros. Tämä tarkastus tarkistaa:

- Oikean komponentin läsnäolon ja poissaolon

- Polariteetin ja suuntauksen (erityisesti diodeille, kondensaattoreille ja IC-piireille)

- Sijoitustarkkuuden (X, Y, theta -kohdistus)

- Taipuneet tai nousseet johtimet

- Vaurioituneet tai halkeilleet komponentit

Jälleen kerran mikä tahansa poikkeama laukaisee hälytyksen, jolloin teknikot voivat puuttua asiaan ennen kuin levy menee reflow-uuniin. Sijoitusvirheiden havaitseminen nyt välttää lämpövauriot ja energian tuhlauksen myöhemmin.

Reflow-uunin lämpöprofilointi

Yhtä tärkeää on varmistaa, että reflow-juotosprosessi noudattaa optimaalista lämpöprofiilia. Eri komponentit, levyn paksuudet ja juotosseokset vaativat erityisiä lämmitys- ja jäähdytyskäyriä luotettavien metallien välisten sidosten saavuttamiseksi vahingoittamatta herkkiä osia.

SUNTOPilla käytämme monivyöhykkeisiä konvektioreflow-uuneja, jotka on varustettu termopareilla ja dataloggereilla. Ennen täysimittaisia tuotantoajoja ajamme testilevyjä, joihin on kiinnitetty lämpötila-antureita, valvoaksemme todellista lämpöaltistusta levyn eri vyöhykkeillä.

Analysoimme huippulämpötilat, ramppinopeudet, liotusaikojen ja jäähdytyskaltevuudet varmistaaksemme, että ne vastaavat juotostahnan valmistajan spesifikaatioita (esim. SAC305-seos). Reaaliaikaisia säätöjä tehdään tarvittaessa johdonmukaisuuden ylläpitämiseksi.

Lisäksi suoritamme kaikkien laitteiden säännöllisen huollon ja kalibroinnin estääksemme ryöminnän ajan myötä – yleinen syy piileviin vikoihin.

Yhdistämällä sijoituksen jälkeisen verifioinnin tarkkaan lämpöhallintaan maksimoimme juotosliitoksen eheyden ja minimoimme kylmäjuotosten, tyhjiöiden tai lämpöshokin riskin.

Syvällisempiä näkemyksiä kokoonpanohaasteista, erityisesti edistyneillä pakkauksilla, lue artikkelimme BGA-kokoonpanon haasteista ja ratkaisuista.

Vaihe 5: Piiriratatestaus (ICT) & Toiminnallinen testaus (FCT)

Kun levyt tulevat SMT-linjalta ja mahdolliset läpireikäkomponentit on aalto- tai käsinjuotettu, ne etenevät sähköiseen testaukseen – viides ja yksi kriittisimmistä vaiheista laadunvalvontaprosessissamme.

Testaus vahvistaa ei ainoastaan, että komponentit ovat läsnä ja oikein juotettu, vaan myös sen, että piiri käyttäytyy tarkoitetulla tavalla.

Käytämme kahta ensisijaista sähköisen validoinnin tyyppiä: Piiriratatestaus (In-Circuit Test, ICT) ja Toiminnallinen piiritestaus (Functional Circuit Test, FCT).

Piiriratatestaus (ICT)

ICT käyttää 'bed-of-nails' -fikstuuria, joka ottaa kontaktin testipisteisiin koko levyllä. Se soveltaa pieniä sähköisiä signaaleja mitatakseen:

- Jatkuvuutta ja eristystä (avoimet ja oikosulut)

- Vastus-, kondensaattori- ja induktoriarvoja

- Diodipolariteettia ja transistorin toimivuutta

- Jännitetasoja avainsolmukohdissa

Tämä rakeinen testaustaso antaa meille mahdollisuuden paikantaa vikojen tarkat sijainnit – jopa monikerroslevyjen sisälle hautautuneina – ja erottaa valmistusvirheet suunnitteluongelmista.

ICT on erityisen tehokas keskisuurissa ja suurissa tuotantomäärissä, joissa investointi fikstuureihin on perusteltua.

Toiminnallinen piiritestaus (FCT)

Kun ICT tarkistaa yksittäiset komponentit ja liitännät, FCT arvioi koko järjestelmän simuloiduissa käyttöolosuhteissa. Mukautetut testilaitteistomme syöttävät virtaa levylle ja suorittavat laiteohjelmiston tai diagnostiikkarutiineja validoidakseen:

- Virtalähteen vakauden

- Tiedonsiirtoliitännät (USB, Ethernet, SPI, I²C)

- Anturitilojen tulot ja toimilaitteiden lähdöt

- Näytön toimivuuden

- Ohjelmiston käynnistyssekvenssit

FCT jäljittelee todellisia käyttöskenaarioita auttaen paljastamaan hienovaraisia ajoitusongelmia, laiteohjelmistovikoja tai ajoittaista käyttäytymistä, jotka staattiset testit saattaisivat missata.

Sekä ICT että FCT luovat yksityiskohtaisia hyväksytty/hylätty-lokeja, jotka tallennetaan digitaalisesti auditointitarkoituksiin. Vikaantuneet yksiköt ohjataan korjausasemallemme, jossa ammattitaitoiset teknikot diagnosoivat ja korjaavat vian ennen uudelleentestausta.

Nämä testiprotokollat varmistavat, että jokainen toimitettu yksikkö toimii täsmälleen määritellyllä tavalla, mikä vähentää merkittävästi kentällä tapahtuvia vikaantumisia.

Niille, jotka ovat kiinnostuneita oppimaan lisää testausmenetelmistä, käy sivullamme piirilevyjen laatutestauksesta.

Vaihe 6: Lopullinen visuaalinen tarkastus & Pakkausauditointi

6-vaiheisen laadunvalvontaprosessimme viimeinen raja on viimeinen puolustuslinja: Lopullinen visuaalinen tarkastus (FVI) ja Pakkausauditointi.

Vaikka AOI-, röntgen- ja toiminnalliset testit on läpäisty, ihmisen valvonta on korvaamatonta. Koulutetut tarkastajat tutkivat jokaisen levyn suurennuslasilla havaitakseen kosmeettisia virheitä, jotka koneet saattavat jättää huomiotta – kuten:

- Juoksutejäämät

- Naarmut tai lommot silkkipainatuksessa

- Väärin tulostetut tarrat tai viivakoodit

- Taipuneet pinnit tai vaurioituneet liittimet

- Virheellinen suojalakkauspeittävyys

Tarkastajat noudattavat IPC-A-610 hyväksymiskriteerejä, luokitellen viat vakavuuden mukaan (pieni, suuri, kriittinen) ja määrittäen, onko uudelleentyöstö tai hylkääminen tarpeen.

Kaikki hyväksytyt levyt käyvät sitten läpi lopullisen pakkaustarkastuksen. Tähän sisältyy verifiointi:

- Asianmukainen antistaattinen pussitus

- Kuivausaineen sisällyttäminen

- Kosteudenilmaisinkortit (MSD-herkille komponenteille)

- Merkintöjen tarkkuus (osanumero, versio, päivämääräkoodi)

- Pahvilaatikon lujuus ja sinetöinti

Asianmukainen pakkaus suojaa tuotetta kuljetuksen ja varastoinnin aikana estäen sähköstaattisen purkauksen (ESD), kosteuden tunkeutumisen ja mekaaniset vauriot – jotka kaikki voivat vaarantaa suorituskyvyn saavuttaessa.

Jokaiselle erälle osoitetaan yksilöllinen seurantanumero, joka linkittää sen tuotantotietoihin, testituloksiin ja materiaalieriin. Tämä päästä päähän -jäljitettävyys tukee nopeaa juurisyyanalyysiä kenttäpalautusten tapauksessa ja täyttää säänneltyjen alojen vaatimustenmukaisuusvaatimukset.

Vasta tämän viimeisen tarkastuspisteen läpäisemisen jälkeen levyt vapautetaan toimitettavaksi.

Kuinka 6-vaiheinen prosessimme tuottaa arvoa

Kattavan laadunvalvontajärjestelmän toteuttaminen ei ole vain vikojen välttämistä – se on konkreettisen arvon tuottamista asiakkaillemme.

Näin SUNTOPin 6-vaiheinen lähestymistapa kääntyy todellisiksi hyödyiksi:

1. Korkeammat saannot ja alhaisemmat kustannukset

Havaitsemalla ongelmat ajoissa – erityisesti DFM:n ja saapuvan tarkastuksen aikana – minimoimme romun, uudelleentyöstön ja viivästykset. Tämä johtaa parempaan läpimenoon ja alhaisempiin kokonaistuotantokustannuksiin, jotka siirrämme asiakkaillemme.

2. Nopeampi aika markkinoille

Vähemmän yllätyksiä tarkoittaa vähemmän iteraatioita. Kun myöhäisen vaiheen virheistä johtuvia pullonkauloja on vähemmän, projektit etenevät sujuvasti prototyypistä massatuotantoon.

3. Parempi luotettavuus ja asiakastyytyväisyys

Johdonmukaiset, korkealaatuiset tuotteet parantavat brändin mainetta ja vähentävät myynnin jälkeisen tuen taakkaa. Olitpa lanseeraamassa kuluttajatuotetta tai ottamassa käyttöön hengenpelastuslääkinnällisiä laitteita, luotettavuus ei ole neuvoteltavissa.

4. Sääntelyn noudattaminen ja riskien vähentäminen

Dokumentoidut QC-menettelymme ovat kansainvälisten standardien mukaisia, mikä helpottaa auditointeja ja vähentää vastuuriskejä. Täysi jäljitettävyys takaa vastuullisuuden kaikilla tasoilla.

5. Skaalautuvuus eri toimialoilla

Puettavista IoT-laitteista kestäviin teollisuusohjaimiin, joustava QC-kehyksemme mukautuu erilaisiin vaatimuksiin. Tutustu palvelemiimme markkinoihin sivullamme piirilevyvalmistajan palvelemat teollisuudenalat.

Jatkuva parantaminen: Kuuden vaiheen tuolla puolen

Vaikka 6-vaiheinen prosessimme muodostaa laadunvalvontastrategiamme ytimen, näemme laadun matkana – emme määränpäänä.

Investoimme jatkuvasti:

- Edistyneisiin tarkastustekniikoihin (esim. 3D AOI, AXI piilotetuille juotosliitoksille)

- Henkilöstön koulutus- ja sertifiointiohjelmiin

- Lean manufacturing -periaatteisiin

- Data-analytiikkaan ja SPC:hen (tilastollinen prosessinohjaus)

- Toimittajakehitysaloitteisiin

Säännölliset sisäiset auditoinnit, asiakaspalautekierrokset ja osallistuminen alan foorumeihin auttavat meitä pysymään edellä nousevia haasteita ja teknologisia muutoksia.

Omaksumme myös digitaalisen transformaation – käyttämällä ERP- ja MES-järjestelmiä työmääräysten seurantaan, varaston hallintaan ja KPI:iden seurantaan reaaliajassa. Tämä näkyvyys mahdollistaa nopeamman päätöksenteon ja suuremman reagointikyvyn.

Kumppanuus SUNTOP Electronicsin kanssa luotettavaa piirilevyvalmistusta varten

SUNTOP Electronicsilla emme vain rakenna piirilevyjä – rakennamme luottamusta. 6-vaiheinen laadunvalvontaprosessimme heijastaa horjumatonta sitoutumistamme erinomaisuuteen piirilevyjen valmistuksessa ja piirilevyjen kokoonpanossa.

Alkuperäisestä suunnittelukonsultaatiosta lopulliseen toimitukseen teemme yhteistyötä insinöörien ja yritysten kanssa maailmanlaajuisesti toteuttaaksemme innovatiivisia ideoita – tarkkuudella, luotettavuudella ja mielenrauhalla.

Tarvitsetpa pieniä prototyyppieriä, suuria tuotantoajoja tai täydellisiä avaimet käteen -ratkaisuja, mukaan lukien komponenttien hankinta ja laitekokoonpano, kokenut tiimimme on valmis tukemaan menestystäsi.

Oletko valmis aloittamaan? Lue lisää kyvyistämme sivullamme piirilevyjen valmistuskyvyt, tai ota yhteyttä tänään ottaaksesi yhteyttä piirilevyvalmistajaan suoraan.

Uusille projekteille lähetä vain tiedostosi saadaksesi piirilevytarjouksen ja anna meidän näyttää sinulle, kuinka laatu on suunniteltu jokaiseen valmistamaamme levyyn.