BGA-kokoonpanon haasteet ja ratkaisut

David Lee

Elektronisten laitteiden kehittyessä edelleen – tullen nopeammiksi, pienemmiksi ja tehokkaammiksi – suuritiheyksisten liitäntöjen kysyntä ei ole koskaan ollut suurempi. Ball Grid Array (BGA) -kotelot ovat nousseet kriittiseksi ratkaisuksi nykyaikaisessa piirilevyjen suunnittelussa, tarjoten ylivoimaisen sähköisen suorituskyvyn, lämmönhallinnan ja tilatehokkuuden perinteisiin pakkausteknologioihin verrattuna. Kuitenkin, vaikka BGA-teknologia mahdollistaa seuraavan sukupolven elektroniikan, se tuo mukanaan myös ainutlaatuisia valmistuksen monimutkaisuuksia.

SUNTOP Electronicsilla, joka on johtava piirilevykokoonpanon valmistaja, olemme erikoistuneet voittamaan nämä haasteet tarkkuustekniikan, edistyneiden laitteiden ja tiukkojen BGA-laadunvalvonta-protokollien avulla. Tässä kattavassa oppaassa tutkimme yleisimpiä BGA-kokoonpanon haasteita, niiden perimmäisiä syitä ja todistettuja BGA-ratkaisuja, jotka takaavat luotettavuuden, saannon ja tuotteen pitkän aikavälin menestyksen.

Olitpa sitten insinööri, joka suunnittelee ensimmäistä BGA-pohjaista levyään, tai hankintapäällikkö, joka hankkii korkean luotettavuuden kokoonpanoja, BGA-integraation hienouksien ymmärtäminen on olennaista. Sukelletaan siihen, mikä tekee BGA:sta sekä vallankumouksellisen – että vaativan.

Mikä on BGA? Perusteiden ymmärtäminen

BGA-koteloiden määritelmä ja rakenne

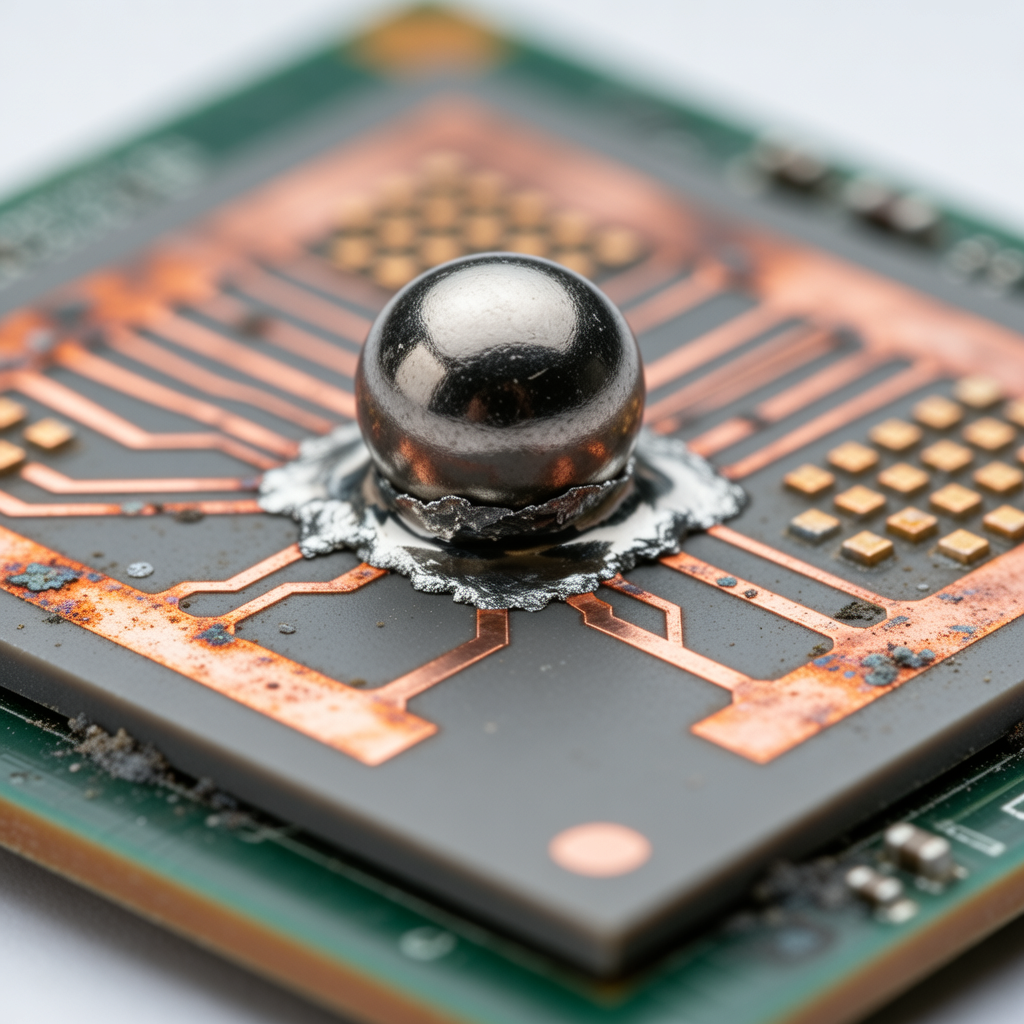

Ball Grid Array (BGA) on integroituja piirejä varten käytettävä pintaliitospakkaustyyppi. Toisin kuin quad flat packit (QFP:t), jotka käyttävät nastoja kehällä, BGA:t käyttävät juotospallojen matriisia kotelon alapuolella yhdistääkseen piirilevyyn (PCB). Nämä juotospallot on järjestetty ruudukkoon, mikä mahdollistaa satoja – tai jopa tuhansia – liitäntöjä kompaktissa tilassa.

Rakenne sisältää tyypillisesti:

- Keraamisesta tai orgaanisesta materiaalista valmistettu substraatti

- Juotospallot (yleensä tina-lyijy tai lyijyttömät seokset, kuten SAC305)

- Kapseloitu siru, joka on kytketty lankabondauksella tai flip-chip-teknologialla

Tämä muotoilu tarjoaa useita etuja:

- Korkeampi nastamäärä rajoitetussa tilassa

- Lyhyemmät sähköiset reitit — vähentynyt induktanssi ja parantunut signaalin eheys

- Parempi lämmönpoisto suoran kontaktin ansiosta piirilevyyn

- Parantunut mekaaninen vakaus lämpösyklien aikana

Miksi BGA:ta käytetään nykyaikaisessa elektroniikassa

BGA:t ovat nyt standardi sovelluksissa, jotka vaativat korkeaa suorituskykyä ja miniatyrisointia:

- Kuluttajaelektroniikka: Älypuhelimet, tabletit, puettavat laitteet

- Verkkolaitteistot: Reitittimet, kytkimet, tukiasemat

- Autoilujärjestelmät: ADAS, infotainment, moottorin ohjausyksiköt

- Teollisuusautomaatio: PLC:t, robotiikka, konenäköjärjestelmät

- Lääkinnälliset laitteet: Kuvantamislaitteet, potilasmonitorit

Koska BGA:t tukevat korkeampaa I/O-tiheyttä lisäämättä kotelon kokoa, ne mahdollistavat Mooren lain mukaiset edistysaskeleet laskentatehossa. Mutta suuren kyvykkyyden mukana tulee suuri monimutkaisuus – ja merkittäviä valmistusesteitä.

Yleisiä haasteita BGA-kokoonpanossa

Eduistaan huolimatta BGA-komponentit aiheuttavat merkittäviä vaikeuksia piirilevykokoonpanon aikana. Juotosliitosten piilotettu luonne – jotka sijaitsevat sirun alla – tekee tarkastuksesta ja korjaustöistä erittäin haastavia. Alla on joitain yleisimpiä ongelmia, joita kohdataan BGA-kokoonpanon aikana.

1. Juotossilloittuminen ja oikosulut

Yksi yleisimmistä vioista BGA-kokoonpanossa on juotossilloittuminen, jossa vierekkäiset juotospallot sulautuvat yhteen uudelleenvirtauksen (reflow) aikana, luoden tahattomia sähköisiä yhteyksiä. Tämä voi tapahtua johtuen:

- Liiallisesta juotostahnan levityksestä

- Huonosta stensiilin suunnittelusta (aukon koko liian suuri)

- Kohdistusvirheestä sijoittelun aikana

- Epätasaisista lämmitysprofiileista, jotka aiheuttavat painumista

Koska liitokset eivät ole näkyvissä uudelleenvirtauksen jälkeen, oikosulkujen havaitseminen vaatii erikoistuneita työkaluja, kuten röntgentarkastusta.

Ammattilaisvinkki: Käytä laserleikattuja stensiilejä, joissa on puolisuunnikkaan muotoiset seinät saadaksesi paremman tahnan irtoavuuden ja vähentääksesi silloittumisen riskiä.

2. Riittämätön juotos (Katkokset)

Spektrin toisessa päässä riittämätön juotostilavuus johtaa avoimiin piireihin (katkoksiin). Syitä ovat:

- Juotospallojen ja padien epätäydellinen yhteensulautuminen

- Hapettuminen juotospalloissa tai piirilevyn padeissa

- Huono kostuminen virheellisen fluksiaktiivisuuden vuoksi

- Padin kraateroitumien tai delaminaatio

Nämä viat johtavat pätkiviin yhteyksiin tai täydelliseen vikaantumiseen, usein ilmeten vasta lämpöstressin tai mekaanisen iskun jälkeen.

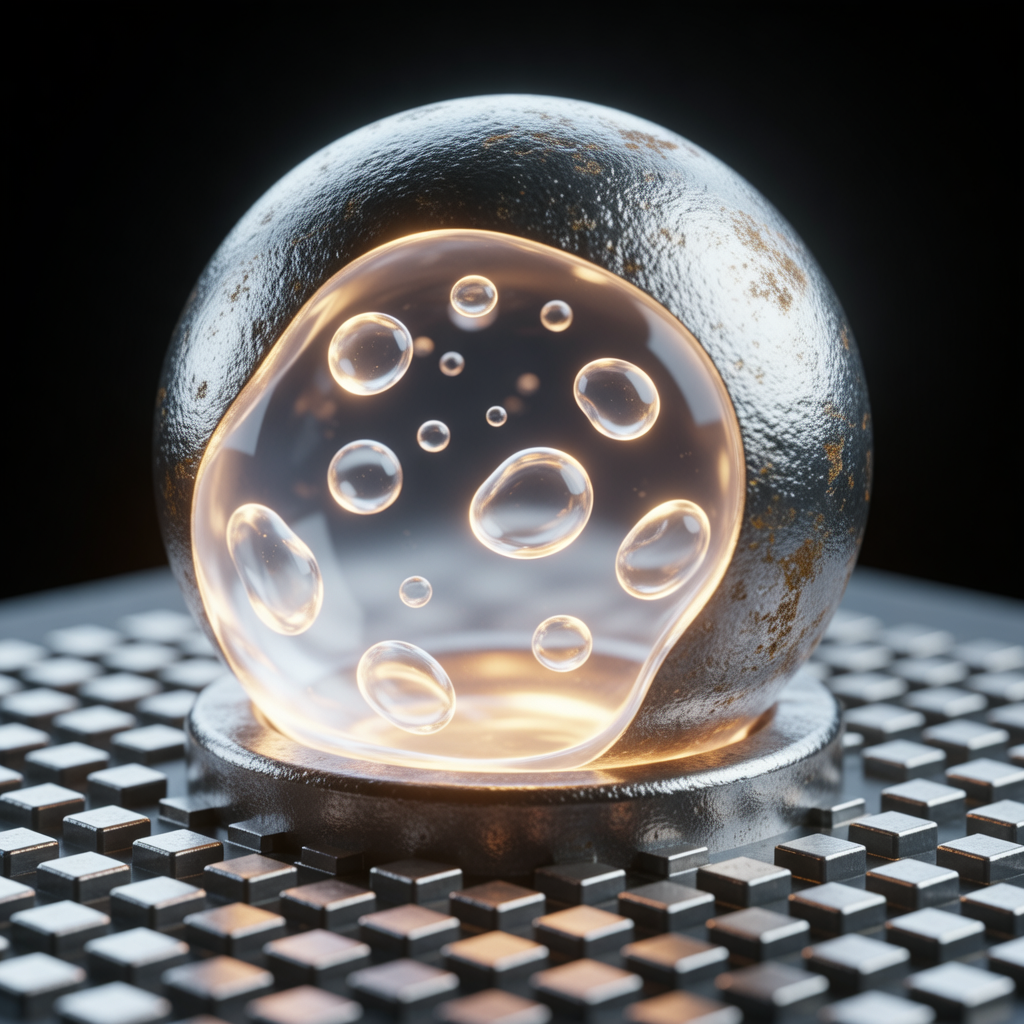

3. Voids (Onkalot) juotosliitoksissa

Voids – jähmettyneen juotosliitoksen sisään jääneet kaasutaskut – ovat yleisiä BGA-kokoonpanoissa. Vaikka pienet onkalot (<25 %) voivat olla hyväksyttäviä IPC-A-610 -standardien mukaan, liialliset onkalot vaarantavat:

- Lämmönjohtavuuden

- Mekaanisen lujuuden

- Pitkän aikavälin luotettavuuden

Tärkeimmät syyt onkaloiden muodostumiseen:

- Haihtuva kaasunpoisto fluksijäämistä

- Nopeat ramppausnopeudet uudelleenvirtausprofiilissa

- Substanssin kosteuden imeytyminen (erityisesti muovisille BGA:ille)

Kosteudelle herkät komponentit on paistettava ennen kokoonpanoa "popcorningin" ja sisäisten onkaloiden muodostumisen estämiseksi.

4. Koplanarisuus- ja sijoitustarkkuusongelmat

Koplanarisuus viittaa siihen, kuinka tasaisesti juotospallot istuvat suhteessa BGA-kotelon alapintaan. Ei-koplanariset pallot voivat johtaa huonoon kosketukseen piirilevyn kanssa, mikä johtaa avoimiin tai heikkoihin liitoksiin.

Koplanarisuuteen vaikuttavat tekijät:

- BGA-kotelon vääntyminen lämpöyhteensopimattomuuden vuoksi

- Väärät varastointiolosuhteet (kosteudelle altistuminen)

- Mekaaniset vauriot käsittelyn aikana

Lisäksi tarkka sijoittelu on elintärkeää. Jopa mikronitason kohdistusvirhe voi aiheuttaa epätäydellisiä yhteyksiä, erityisesti hienon nousun (fine-pitch) BGA:iden kanssa (esim. 0,4 mm nousu).

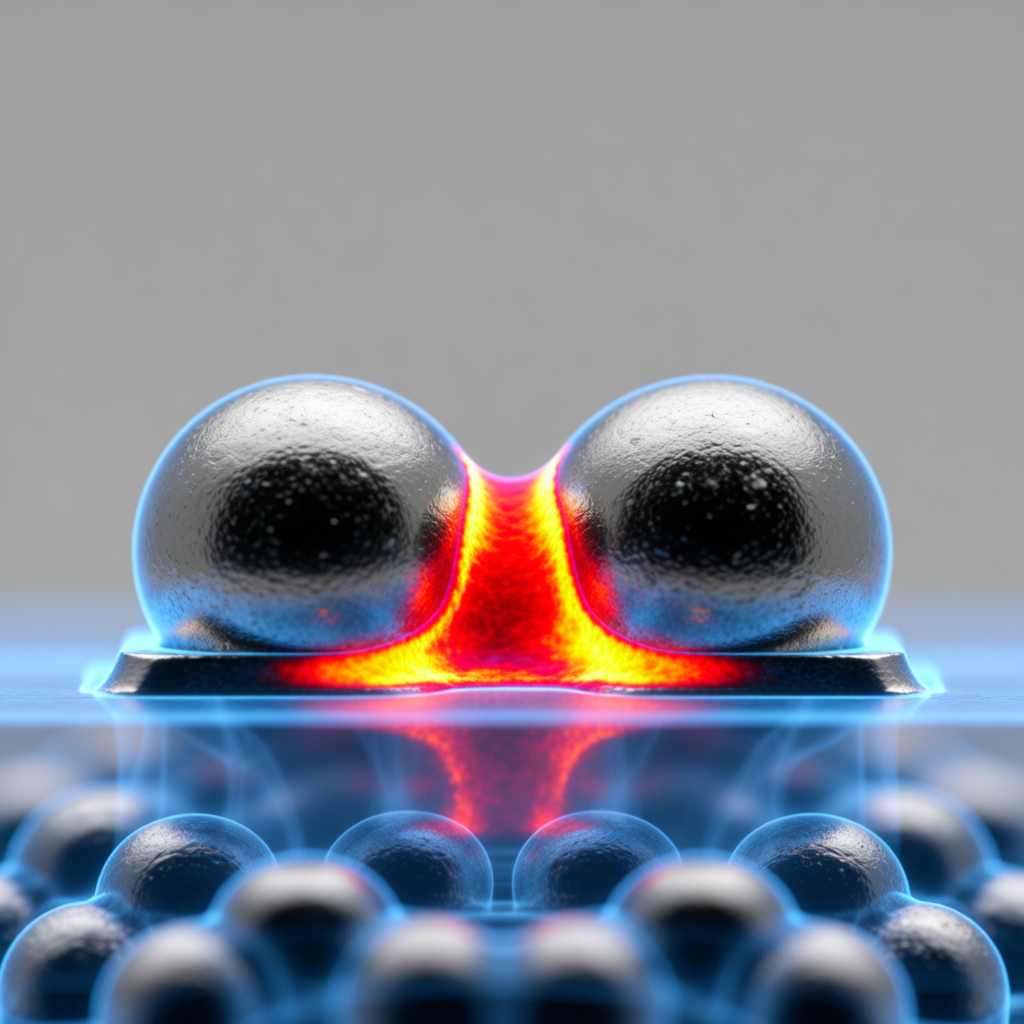

5. Head-in-Pillow (HiP) -viat

Erityisen salakavala vika, joka tunnetaan nimellä Head-in-Pillow (HiP), tapahtuu, kun juotospallo ("pää") ei sulaudu täysin sulaan juotostahnaan piirilevyn padilla ("tyyny"). Visuaalisesti se muistuttaa osittain litistynyttä palloa, joka lepää sekoittumattoman juotoksen päällä.

Perimmäiset syyt:

- Komponentin vääntyminen nostaa pallon padilta uudelleenvirtauksen aikana

- Yhteensopimattomat lämpöprofiilit levyn ylä- ja alapuolen välillä

- Juotostahnan reologia spesifikaatioiden ulkopuolella

- Komponentin viivästynyt asettuminen pintajännityksen epätasapainon vuoksi

HiP-vikoja on tunnetusti vaikea havaita ilman poikkileikkaus- tai 3D-röntgenanalyysiä.

6. Lämpöstressi ja väsymissäröily

Käytön aikana toistuva lämpösyklitys aiheuttaa laajenemista ja supistumista eri nopeuksilla piisirun, kotelosubstraatin ja piirilevyn välillä. Ajan myötä tämä johtaa väsymissäröilyyn juotosliitoksissa – erityisesti matriisin uloimmissa riveissä, joissa jännitys on suurin.

Tätä ongelmaa pahentavat:

- Suuri CTE-yhteensopimattomuus (Lämpölaajenemiskerroin)

- Paksut piirilevyt tai jäykät substraatit

- Alitäytön (underfill) tai suojapinnoitteen puute

- Korkean tehon ympäristöt (esim. autoalan sovellukset konepellin alla)

Ilman lievennystä väsymissäröt kasvavat, kunnes liitos pettää sähköisesti tai mekaanisesti.

Miten SUNTOP Electronics ratkaisee BGA-kokoonpanon haasteet

Täyden palvelun piirilevykokoonpanopalveluiden tarjoajana SUNTOP Electronics hyödyntää huipputeknologiaa, tiukkoja prosessikontrolleja ja syvää teknistä asiantuntemusta toimittaakseen kestäviä BGA-ratkaisuja. Lähestymistapamme kattaa suunnittelukonsultoinnin, tarkkuusvalmistuksen ja kattavan BGA-laadunvalvonnan – varmistaen, että jokainen kokoonpano täyttää korkeimmat luotettavuusstandardit.

Katsotaanpa, miten käsittelemme jokaista haastetta suoraan.

Edistynyt stensiilisuunnittelu ja juotostahnan tulostus

Tarkkuus alkaa johdonmukaisesta juotostahnan levityksestä. Käytämme:

- Laserleikattuja ruostumattomasta teräksestä valmistettuja stensiilejä, joissa on nanopinnoitteet tahnan irtoavuuden parantamiseksi

- Aukon suunnitteluja, jotka on optimoitu tilastollisen mallinnuksen ja empiirisen datan avulla

- Automaattisia stensiilin puhdistajia tulostuslaadun ylläpitämiseksi tuotantoajojen aikana

SPI (Solder Paste Inspection) -järjestelmämme käyttävät 3D-laserskannausta tilavuuden, korkeuden ja sijainnin tarkkuuden varmistamiseksi – havaiten tulostusvirheet ennen komponenttien sijoittelua.

Ylläpitämällä tiukkoja toleransseja (±10 % tavoitetilavuudesta) minimoimme silloittumisen ja riittämättömien liitosten riskit.

Korkean tarkkuuden Pick-and-Place-koneet

Käytämme huippuluokan Siemens ASM ja Fuji NXT III pick-and-place-koneita, jotka pystyvät sijoittamaan BGA:t submikronin tarkkuudella. Ominaisuuksiin kuuluvat:

- Visiojärjestelmät monipisteen kohdistuksella todellista painopistekorjausta varten

- Mukautuva suuttimen valinta komponentin painon ja koon mukaan

- Reaaliaikaiset takaisinkytkentäsilmukat, jotka säätävät sijoitusvoimaa ja -kulmaa

Ultrahienon nousun BGA:ille (jopa 0,3 mm) toteutamme suljetun silmukan varmennuksen nollan rekisteröintivirheen varmistamiseksi.

Optimoidut uudelleenvirtausprofiilit lämpöprofilointiohjelmistolla

Lämmönhallinta on keskeistä onnistuneessa BGA-kokoonpanossa. Kehitämme mukautettuja uudelleenvirtausprofiileja käyttämällä KIC Navigator -ohjelmistoa, joka mallintaa lämmönsiirron dynamiikkaa monimutkaisten monikerroslevyjen läpi.

Keskeiset parametrit, joita optimoimme:

- Ramppausnopeus (lämpöshokin välttämiseksi)

- Liotusaika (tasaista fluksiaktivointia varten)

- Huippulämpötila (täydellisen sulamisen varmistamiseksi komponentteja vahingoittamatta)

- Jäähdytyskaltevuus (hienon raerakenteen edistämiseksi)

Jokainen profiili validoidaan termoelementeillä, jotka on sijoitettu suoraan BGA-koteloihin ja joita seurataan reaaliajassa.

Lisäksi kaikki kosteudelle herkät laitteet (MSD:t) säilytetään kuivakaapeissa ja paistetaan JEDEC-standardien mukaisesti ennen kokoonpanoa.

Röntgen- ja 3D AXI -tarkastus piilotettujen liitosten analysointiin

Koska BGA-liitokset ovat näkymättömiä kokoonpanon jälkeen, visuaalinen tarkastus on mahdotonta. Siksi SUNTOP käyttää automatisoitua röntgentarkastusta (AXI) keskeisenä osana BGA-laadunvalvontaprosessiamme.

Nordson DAGE XD7600 -järjestelmämme tarjoaa:

- 2D- ja 3D-tietokonetomografiakuvauksen (CT)

- Onkaloprosentin mittauksen IPC-7095-ohjeiden mukaisesti

- Pallon siirtymän ja koplanarisuuden analyysin

- Head-in-pillow'n, silloittumisen ja katkoksien havaitsemisen

Kaikki tarkastukset ovat dokumentoituja ja jäljitettäviä, tukeen AS9100-, ISO 13485- ja autoteollisuuden laatuvaatimuksia.

Alitäytön (Underfill) sovellus parantamaan luotettavuutta

Lämpöväsymyksen ja mekaanisen stressin torjumiseksi tarjoamme alitäytön annostelua valinnaisena mutta erittäin suositeltavana prosessina kriittisiin sovelluksiin.

Alitäyttö on polymeerihartsi, joka ruiskutetaan BGA:n reunoille uudelleenvirtauksen jälkeen. Kapillaarivaikutus vetää sen kotelon alle, missä se kovettuu muodostaen jäykän mekaanisen sidoksen komponentin ja piirilevyn välille.

Edut:

- Vähentää yksittäisiin juotosliitoksiin kohdistuvaa jännitystä jopa 90 %

- Estää säröjen etenemisen

- Parantaa tärinän ja pudotusiskujen kestävyyttä

- Pidentää käyttöikää vaativissa ympäristöissä

Yleisesti käytetty ilmailu-, puolustus-, lääketieteellisillä ja teollisuuden aloilla.

Korjaus- ja kunnostusominaisuudet

Jopa parhailla käytännöillä vikoja esiintyy satunnaisesti. SUNTOPilla on oma BGA-korjausasema, joka on varustettu:

- Tarkkuusinfrapuna- ja konvektiolämmityksellä

- Tyhjiöpoimintatyökaluilla lämpöantureilla

- Mikroskoopeilla ja kohdistuskameroilla

- Esiohjelmoiduilla korjausprofiileilla eri BGA-tyypeille

Teknikkomme noudattavat IPC-7711/7721-standardeja turvalliseen poistoon, puhdistukseen, uudelleenpallotukseen (re-balling) (tarvittaessa) ja uudelleenasennukseen – minimoiden ympäröiville komponenteille ja itse piirilevylle aiheutuvan riskin.

Uudelleenpallotetut komponentit käyvät läpi täydellisen röntgentarkastuksen ennen paluuta linjalle.

BGA-laadunvalvonnan varmistaminen: Kerroksellinen lähestymistapamme

Laatu ei ole jälkipuhe – se on sisäänrakennettu jokaiseen piirilevykokoonpano-työnkulkumme vaiheeseen. SUNTOPilla sovellamme kerroksellista BGA-laadunvalvonta-strategiaa, joka yhdistää ennaltaehkäisevät toimenpiteet, reaaliaikaisen valvonnan ja loppuvalidoinnin.

Kerros 1: Valmistettavuuden suunnittelukatselmus (DFM)

Ennen tuotannon alkamista insinööritiimimme suorittaa perusteellisen DFM-katselmuksen, joka keskittyy erityisesti BGA-yhteensopivuuteen. Analysoimme:

- Liitäntäkuvion mitat vs. valmistajan spesifikaatiot

- Juotosmaskin määrittelemät (SMD) vs. ei-juotosmaskin määrittelemät (NSMD) padit

- Via-in-pad pinnoitus- ja peittämismenetelmät (tenting)

- Lämpökevennyksen suunnittelu maatasolle

- Kielletyt vyöhykkeet läheisille komponenteille

Käyttämällä työkaluja kuten Altium Designer ja Valor Process Preparation, tunnistamme mahdolliset ongelmat ajoissa – säästäen aikaa, kustannuksia ja saantoa myöhemmin.

Asiakkaat saavat yksityiskohtaisia raportteja, joissa on toiminnallisia suosituksia, varmistaen valmistettavuuden ensimmäisestä päivästä lähtien.

Kerros 2: Saapuvan materiaalin tarkastus

Kaikki raaka-aineet – mukaan lukien BGA-komponentit – tarkastetaan saavuttaessa. Tarkistamme:

- Päivämääräkoodit ja kosteusherkkyystasot (MSL)

- Fyysiset vauriot tai muodonmuutokset

- Kotelon vääntyminen käyttäen optisia profilometrejä

- Vaatimustenmukaisuustodistus (CoC) ja erän jäljitettävyys

Komponentit, jotka on luokiteltu MSL3:ksi tai korkeammaksi, siirretään välittömästi kuivavarastoon, jonka kosteus on alle 10 % RH.

Kerros 3: In-Line prosessin valvonta

Koko kokoonpanolinjan ajan automatisoidut järjestelmät valvovat jatkuvasti keskeisiä muuttujia:

- SPI-tulokset tahnan tilavuuden poikkeamalle

- Sijoituspoikkeaman data visiojärjestelmistä

- Uudelleenvirtausprofiilin noudattaminen (hälytyksillä poikkeamista)

- Kuljettimen nopeus ja ympäristöolosuhteet

Mikä tahansa parametri ennalta määriteltyjen rajojen ulkopuolella laukaisee välittömän pysäytyksen ja perussyyn tutkimuksen.

Kerros 4: Lopputestaus ja validointi

Kokoonpanon jälkeen jokainen levy käy läpi toiminnalliset testit, jotka on räätälöity sen sovellukseen. BGA-painotteisille suunnitelmille integroimme ylimääräisiä varmennusvaiheita:

- Liikkuva sondi tai bed-of-nails -testaus liitettävyyttä varten

- Boundary scan (JTAG) ei-päästäville solmuille

- Burn-in-testaus korotetuissa lämpötiloissa

- Ympäristöstressin seulonta (ESS) mukaan lukien lämpösyklitys ja tärinä

Yhdistettynä AXI-tuloksiin tämä luo täydellisen kuvan tuotteen terveydestä.

Voit oppia lisää 6-vaiheisesta laadunvalvontaprosessistamme, joka takaa nollavirhetoimituksen kaikissa projekteissa.

Parhaat käytännöt onnistuneeseen BGA-toteutukseen

Vaikka valmistajilla on kriittinen rooli, suunnittelijat ja insinöörit voivat vaikuttaa merkittävästi BGA:n onnistumiseen harkittujen suunnitteluvalintojen kautta. Tässä ovat tärkeimmät parhaat käytännöt:

Optimoi padikuviot IPC-standardien mukaisesti

Noudata aina IPC-7351B -ohjeita padikuvioiden luomisessa. NSMD-padeille (suositellaan useimmille BGA:ille) varmista:

- Kuparipadin halkaisija = 0,3–0,5 × nousu

- Juotosmaskin aukko hieman suurempi kuin kupari kostumisen mahdollistamiseksi

- Riittävä väli silloittumisen estämiseksi

Vältä liian suuria padeja, jotka lisäävät hautakivie ilmiön (tombstoning) ja epätasaisen kostumisen riskiä.

Käytä Via-in-Padia strategisesti

Viat, jotka on sijoitettu BGA-padien sisään, auttavat reitittämään suuritiheyksisiä vetoja – mutta niiden on oltava asianmukaisesti pinnoitettuja ja täytettyjä estämään juotoksen imeytyminen reikään.

Suositeltu lähestymistapa:

- Pinnoitetut ja täytetyt viat ei-johtavalla epoksilla

- Peitetty (tented) juotosmaskilla

- Vältä avoimia vioja, ellei niitä ole täytetty

Tämä estää onkalot ja varmistaa johdonmukaisen juotosliitoksen muodostumisen.

Toteuta asianmukainen lämmönhallinta

Suuritehoiset BGA:t tuottavat merkittävästi lämpöä. Sisällytä:

- Sisäiset lämpötasot kytkettynä BGA-maamatriisiin

- Lämpöviat keskipadin alla (jos sovellettavissa)

- Jäähdytyssiilit tai lämpörajapintamateriaalit (TIM:t)

Varmista riittävä ilmavirta lopullisessa kotelossa lämmön tehokkaaksi haihduttamiseksi.

Suunnittele testattavuutta ja vianetsintää varten

Koska monet signaalit ovat saavuttamattomissa BGA:n alla, suunnittele testiyhteys ajoissa:

- Sisällytä JTAG-otsikot tai boundary-scan-ketjut

- Lisää testipisteitä kriittisille kiskoille ja kelloille

- Harkitse boundary-scan-yhteensopivia IC:itä mahdollisuuksien mukaan

Tee yhteistyötä piirilevykokoonpanon valmistajasi kanssa asettelun aikana testikattavuuden varmistamiseksi.

Tapaustutkimus: High-Density FPGA BGA -kokoonpano teollisuusautomaatioon

Asiakas: Eurooppalainen teollisuusohjainten OEM

Haaste: Koota 1 152 pallon FPGA (0,8 mm nousu) 12-kerroksiselle HDI-piirilevylle tiukoilla aikarajoituksilla

Vaatimukset: Nolla virhettä, täysi jäljitettävyys, laajennettu käyttölämpötila (-40°C - +85°C)

SUNTOPin toteuttama ratkaisu:

- Järjesti yhteisen DFM-istunnon asiakkaan kanssa pinon (stack-up), vian suunnittelun ja impedanssin hallinnan validoimiseksi

- Valmisti laserporatut mikroviat täytetyllä ja peitetyllä rakenteella

- Levitti tarkkuustulostetun juotostahnan käyttäen 4-mil elektroformoitua stensiiliä

- Sijoitti FPGA:n käyttäen Siemens SX7 -konetta kaksoiskamerakohdistuksella

- Ajoi mukautetun uudelleenvirtausprofiilin typpiatmosfäärissä hapettumisen vähentämiseksi

- Suoritti 3D AXI -tarkastuksen automaattisella onkalokartoituksella ja raportoinnilla

- Levitti kapillaarisen alitäytön parantamaan mekaanista luotettavuutta

- Ajoi 72 tunnin burn-in-testin, jota seurasi toiminnallinen varmennus

Tulos:

- Ensimmäisen kerran saanto: 99,8 %

- Nolla kenttäpalautusta 18 kuukauden käyttöönoton jälkeen

- Asiakas laajensi kumppanuutta kattamaan täydelliset "avaimet käteen" PCBA-palvelut

Tämä projekti on esimerkki siitä, kuinka edistyneiden kykyjen yhdistäminen kurinalaisiin BGA-ratkaisuihin johtaa menestykseen todellisessa maailmassa.

Oikean piirilevykokoonpanokumppanin valinta BGA-projekteihin

Kaikki sopimusvalmistajat eivät ole yhtä hyvin varusteltuja käsittelemään BGA-kokoonpanoa. Arvioidessasi kumppaneita, kysy:

- Onko heillä omistetut AXI-järjestelmät?

- Profiloidaanko ja kalibroidaanko heidän uudelleenvirtausuuninsa säännöllisesti?

- Voivatko he toimittaa todisteita onnistuneista BGA-projekteista?

- Mitä alitäyttö- ja korjausvaihtoehtoja he tarjoavat?

SUNTOP Electronicsilla olemme ylpeitä läpinäkyvyydestä, kyvykkyydestä ja asiakasyhteistyöstä. Vuosikymmenten kokemuksella monimutkaisesta piirilevykokoonpanosta olemme rakentaneet maineen vaikeiden ongelmien ratkaisemisesta – erityisesti tiheiden, nopeiden tai kriittisten levyjen parissa.

Palvelemme teollisuudenaloja televiestinnästä lääkinnällisiin laitteisiin, noudattaen aina korkeimpia laatustandardeja. Lue lisää piirilevyvalmistajan palvelemista toimialoista nähdäksesi, vastaammeko sektoriaasi.

Johtopäätös: BGA-kokoonpanon hallinta asiantuntemuksen ja teknologian avulla

BGA-teknologia ajaa edelleen innovaatioita elektroniikassa – mutta sen kokoonpanon hallinta vaatii enemmän kuin vain laitteita. Se vaatii syvää prosessituntemusta, huolellista huomiota yksityiskohtiin ja sitoutumista jatkuvaan parantamiseen.

Juotossilloittumisen estämisestä head-in-pillow-vikojen eliminointiin, BGA-kokoonpanon haasteet ovat lukuisia – mutta voitettavissa. Tekemällä yhteistyötä kokeneen piirilevykokoonpanon valmistajan kuten SUNTOP Electronicsin kanssa, saat käyttöösi:

- Edistyneen valmistusinfrastruktuurin

- Todistetut BGA-ratkaisut

- Tiukat BGA-laadunvalvonta-menettelyt

- Kokonaisvaltaisen tuen suunnittelusta toimitukseen

Olitpa sitten prototyyppaamassa uutta konseptia tai skaalaamassa tuotantoa, olemme täällä auttamassa sinua saavuttamaan virheettömän BGA-integraation.

Valmis keskustelemaan seuraavasta projektistasi? Ota yhteyttä piirilevyvalmistajaan tänään tai hanki piirilevytarjous tulevaa BGA-pohjaista suunnitteluasi varten.

Rakennetaan yhdessä älykkäämpää, pienempää ja luotettavampaa elektroniikkaa.