Täydellinen opas piirilevyjen kokoonpanoprosessiin: Suunnittelusta tuotantoon SUNTOP Electronicsin kanssa

Amos-Elektroniikkainsinööri

Nykypäivän nopeasti kehittyvässä elektroniikkamyymälässä painetut piirilevyt (PCB) ovat lähes jokaisen modernin laitteen selkäranka — älypuhelimista ja lääketieteellisistä laitteista teollisuusautomaatiojärjestelmiin ja autoelektroniikkaan. Jokaisen luotettavan elektroniikkatuotteen takana on monimutkainen ja huolellisesti toteutettu Piirilevyjen kokoonpanoprosessi, joka muuttaa paljaan piirilevyn täysin toimivaksi komponentiksi, joka on valmis integroitavaksi.

Me SUNTOP Electronicsilla olemme ylpeitä siitä, että olemme enemmän kuin vain piirilevyjen kokoonpanovalmistaja — olemme päästä päähän -kumppanisi innovaatioissa, tarjoten kattavia piirilevyjen kokoonpanopalveluja, jotka ulottuvat alustavasta suunnittelutuesta lopulliseen tuotantoon ja laadunvarmistukseen. Olitpa kehittämässä prototyyppiä tai skaalaamassa massatuotantoon, Piirilevyjen kokoonpanoprosessin koko laajuuden ymmärtäminen on olennaista suorituskyvyn, luotettavuuden ja kustannustehokkuuden varmistamiseksi.

Tämä opas vie sinut läpi jokaisen Piirilevyjen kokoonpanoprosessin vaiheen korostaen parhaita käytäntöjä, teknologisia edistysaskeleita ja sitä, kuinka SUNTOP Electronics varmistaa erinomaisuuden jokaisessa vaiheessa — kaikki saumattoman Suunnittelusta tuotantoon -työnkulkumme alla.

Mitä on piirilevyjen kokoonpano?

Ennen kuin sukellamme prosessiin, on tärkeää määritellä, mitä piirilevyjen kokoonpano todella tarkoittaa. Vaikka se sekoitetaan usein piirilevyjen valmistukseen, piirilevyjen kokoonpano viittaa nimenomaan prosessiin, jossa elektronisia komponentteja kiinnitetään ja juotetaan valmistetulle paljaalle piirilevylle. Tämä muuttaa levyn passiivisesta substraatista aktiiviseksi, toiminnalliseksi yksiköksi — joka tunnetaan yleisesti nimellä PCBA (Printed Circuit Board Assembly).

Piirilevyjen kokoonpanoprosessi sisältää useita kriittisiä vaiheita:

- Suunnittelun validointi

- Komponenttien hankinta

- Juotostahnan levitys

- Komponenttien sijoittelu

- Reflow-juotto

- Tarkastus ja testaus

Jokainen vaihe vaatii tarkkuustekniikkaa, edistyneitä koneita ja tiukkaa laadunvalvontaa — alueita, joilla SUNTOP Electronics loistaa johtavana piirilevyjen kokoonpanopalvelujen tarjoajana.

Saumattoman Suunnittelusta tuotantoon -työnkulun tärkeys

Menestyvän elektroniikkatuotteen kehittäminen ei ole vain upean kaavion luomista; se vaatii kokonaisvaltaista lähestymistapaa, joka yhdistää suunnittelun, valmistettavuuden, toimitusketjun logistiikan ja skaalautuvuuden. Siksi SUNTOP korostaa yhtenäistä Suunnittelusta tuotantoon -strategiaa.

Pirstoutunut työnkulku — jossa suunnittelutiimit työskentelevät itsenäisesti valmistuskumppaneista — voi johtaa kalliisiin viivästyksiin, uudelleensuunnitteluun ja saanto-ongelmiin. Sitä vastoin varhainen yhteistyö kokeneen piirilevyjen kokoonpanovalmistajan kuten SUNTOPin kanssa varmistaa:

- Design for Manufacturability (DFM) -tarkastukset suoritetaan etukäteen

- Komponenttien saatavuus ja elinkaaren tila tarkistetaan

- Kokoonpanomenetelmät optimoidaan tehokkuuden ja luotettavuuden takaamiseksi

- Prototyyppien aikataulut lyhenevät

- Markkinoilletuloaika nopeutuu

Insinöörimme työskentelevät tiiviisti asiakkaiden kanssa esituotantovaiheessa tarkistaakseen Gerber-tiedostot, osaluettelot (BOM) ja kokoonpanopiirustukset, tunnistaen mahdolliset riskit ennen fyysisen tuotannon aloittamista.

Piirilevyjen kokoonpanoprosessin vaiheittainen erittely

Tutkitaanpa nyt yksityiskohtaisia vaiheita, jotka sisältyvät moderniin Piirilevyjen kokoonpanoprosessiin, käyttäen SUNTOP Electronicsin alan johtavia menetelmiä vertailukohtana.

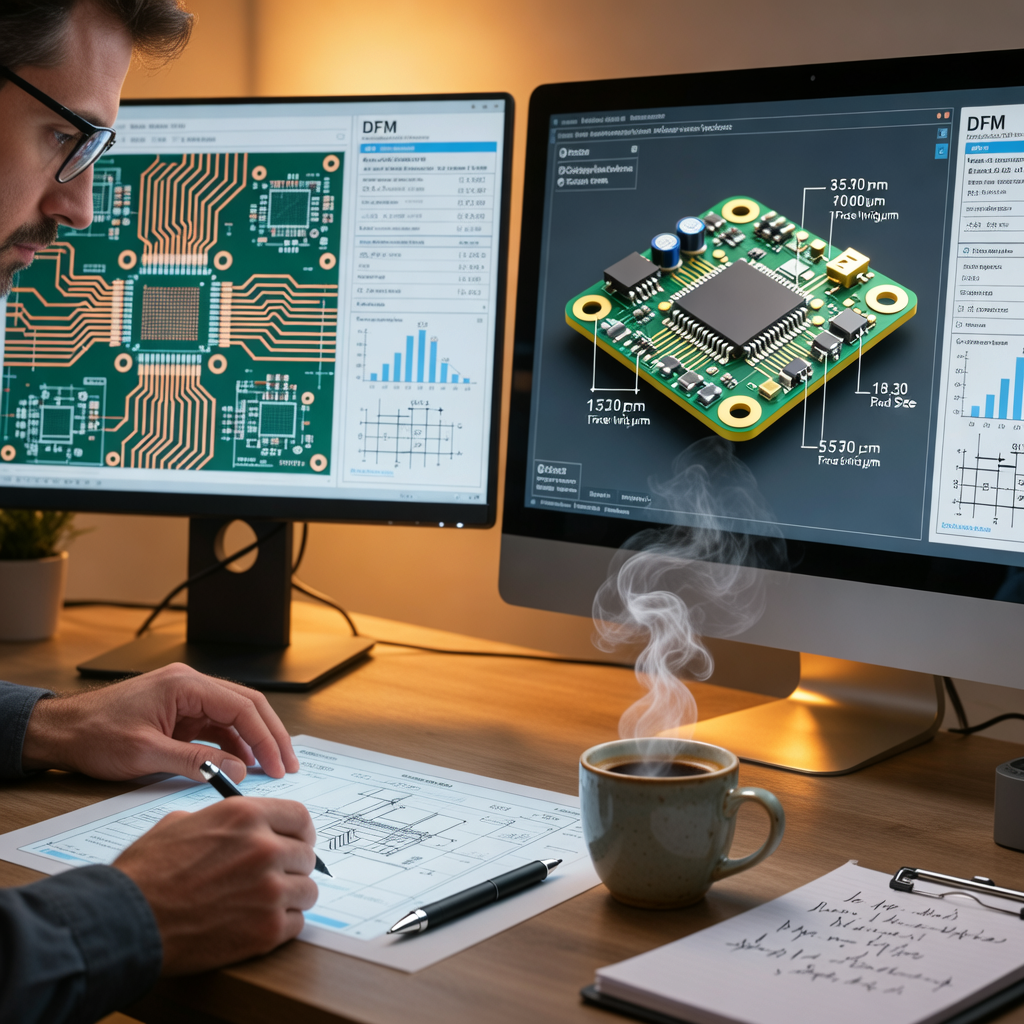

1. Suunnittelun katselmointi ja DFM-analyysi

Jokainen onnistunut kokoonpano alkaa vakaasta suunnittelusta. SUNTOPilla ensimmäinen tekninen vaihe asiakastietojen vastaanottamisen jälkeen on kattava Design for Manufacturability (DFM) -analyysi.

Tutkimme:

- Johtimien leveydet ja välit

- Padien koot ja läpivientien sijoittelut

- Komponenttien jalanjäljet

- Lämpöhelpotusta koskevat näkökohdat

- Kerrospinoamisen (stack-up) yhteensopivuus

Käyttämällä edistyneitä ohjelmistotyökaluja simuloimme, miten levy käyttäytyy juotoksen, reflow'n ja mekaanisen rasituksen aikana. Kaikki ristiriidat aiotun suunnittelun ja käytännön valmistettavuuden välillä merkitään ja keskustellaan asiakkaan kanssa.

Tämä ennakoiva katselmointi estää yleiset sudenkuopat, kuten "tombstoning" (komponentin nouseminen pystyyn), siltautuminen tai virheellinen kohdistus automaattisen kokoonpanon aikana — mikä säästää aikaa, materiaaleja ja kustannuksia myöhemmässä vaiheessa.

🔍 Ammattilaisvinkki: Toimita valmistajallesi aina täydelliset suunnittelupaketit, mukaan lukien Gerber-tiedostot, NC-poraustiedostot, BOM ja kokoonpanopiirustukset tämän prosessin virtaviivaistamiseksi.

Lisätietoja suunnitelmiesi optimoinnista saat lukemalla artikkelimme joustavien piirilevyjen suunnittelun parhaista käytännöistä.

2. Paljaan piirilevyn valmistus

Vaikka se on teknisesti osa piirilevyjen valmistusta eikä kokoonpanoa, peruslevyn laatu vaikuttaa suoraan koko Piirilevyjen kokoonpanoprosessin onnistumiseen. SUNTOP tarjoaa integroituja piirilevyjen valmistuspalveluja, mikä mahdollistaa tiukan kontrollin ylläpitämisen materiaalivalinnassa, impedanssin hallinnassa, pintakäsittelyissä ja mittatarkkuudessa.

Keskeisiä tekijöitä ovat:

- Substraattimateriaali: FR-4, Rogers, polyimidi jne., valittu lämpö-, sähkö- ja mekaanisten vaatimusten perusteella.

- Kuparin paino: Vaihtelee 0,5 oz:sta 4+ oz:iin virrankantotarpeiden mukaan.

- Pintakäsittely: Vaihtoehdot, kuten ENIG, HASL, Immersion Silver tai OSP, varmistavat hyvän juotettavuuden ja säilyvyyden.

Piirilevyjen valmistuskykymme kattavat HDI-, rigid-flex- ja korkeataajuiset RF-levyt — mahdollistaen tuen huippuluokan sovelluksille ilmailu-, tietoliikenne- ja lääkinnällisissä laitteissa.

Jos haluat syvemmän katsauksen pintakäsittelyvaihtoehtoihin, lue yksityiskohtainen oppaamme piirilevyjen pintakäsittelyistä.

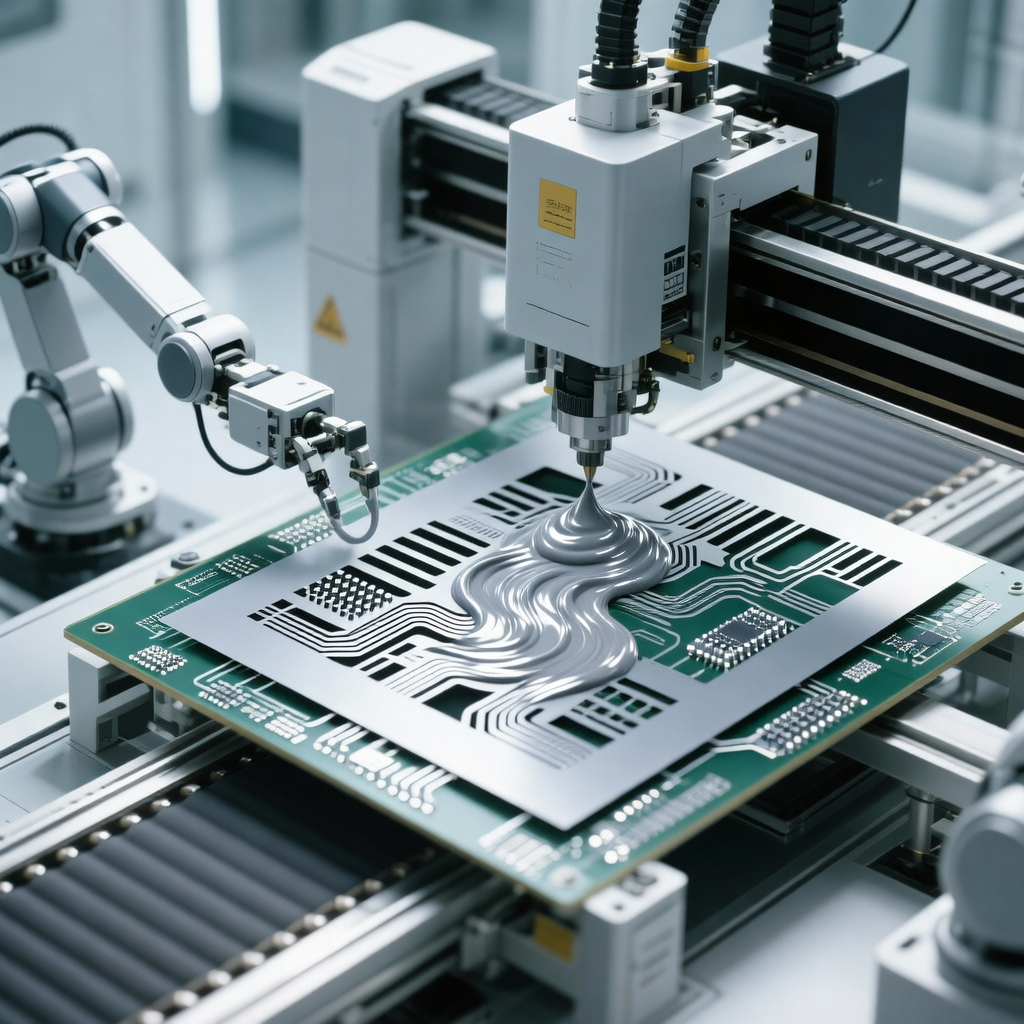

3. Juotostahnan levitys

Kun paljaat piirilevyt läpäisevät saapuvan tarkastuksen, seuraava vaihe on juotostahnan levitys — tahmea seos pienistä juotoshiukkasista ja juoksutteesta (flux), joka pitää komponentit väliaikaisesti paikoillaan ennen pysyvää juottamista.

Tämä tehdään käyttämällä stensiilitulostinta:

- Ruostumattomasta teräksestä valmistettu stensiili, joka on laserleikattu vastaamaan padien sijainteja, kohdistetaan tarkasti piirilevyn yläpuolelle.

- Juotostahna levitetään stensiilin yli lastalla.

- Kun stensiili nostetaan, padeille jää tarkat kerrostumat.

Tarkkuus on tässä ratkaisevaa — liika tahna aiheuttaa siltautumista; liian vähän johtaa heikkoihin liitoksiin. SUNTOP käyttää automatisoituja näköjärjestelmiä kohdistuksen ja johdonmukaisuuden varmistamiseksi jokaisen tulostussyklin jälkeen.

Yleisesti käytetyt juotostahnat:

- Tyyppi 3, Tyyppi 4 tai Tyyppi 5 (hiukkaskoko vaihtelee)

- Lyijytön (esim. SAC305) tai lyijyllinen koostumus RoHS -vaatimustenmukaisuuden perusteella

4. Komponenttien sijoittelu (Pick-and-Place)

Juotostahnan levityksen jälkeen tulee yksi dynaamisimmista vaiheista: komponenttien sijoittelu. Modernit kokoonpanot luottavat vahvasti pintaliitostekniikkaan (SMT), jossa komponentit sijoitetaan suoraan levyn pinnalle.

Käyttämällä nopeita pick-and-place-koneita, komponentit haetaan keloilta, alustoilta tai putkista ja sijoitetaan mikronin tarkkuudella. Nämä koneet käyttävät tyhjiösuuttimia ja optisia tunnistusjärjestelmiä osien oikeaan kohdistamiseen.

Käsitellyt komponenttityypit:

- Vastukset, kondensaattorit (0201, 0402, 0603 kotelot)

- Mikropiirit (QFP, QFN, BGA)

- Liittimet ja erilliset puolijohteet

Läpireikäkomponentteja voidaan edelleen käyttää tietyissä suunnitelmissa, erityisesti korkean tehon tai mekaanisen lujuuden vaatimuksissa. Vertailun näistä kahdesta menetelmästä löydät syvällisestä artikkelistamme SMT vs läpireikäkokoonpano.

SUNTOPilla SMT-linjamme toimivat yli 80 000 komponentin tuntinopeudella säilyttäen ±25µm sijoitustarkkuuden — ihanteellinen tiheille, erittäin monimutkaisille levyille.

5. Reflow-juotto

Kun komponentit ovat paikoillaan juotostahnassa, levy menee reflow-uuniin — monivyöhykkeiseen kuljetinuuniin, joka lämmittää piirilevyn asteittain sulattaakseen juotteen ja muodostaakseen luotettavat sähköiset ja mekaaniset liitokset.

Reflow-profiili sisältää tyypillisesti neljä vaihetta:

- Esilämmitys: Asteittainen lämpötilan nousu juoksutteen aktivoimiseksi ja lämpöshokin estämiseksi.

- Terminen tasaus (Soak): Tasaa lämpötilan koko levyllä ja aktivoi juoksutteen oksidien puhdistamiseksi.

- Reflow/Huippu: Lämpötila ylittää juotteen sulamispisteen (tyypillisesti ~217°C SAC305:lle), muodostaen metallien välisiä sidoksia.

- Jäähdytys: Hallittu jäähdytys jähmettää liitokset ja varmistaa rakenteellisen eheyden.

Väärät profiilit voivat aiheuttaa vikoja, kuten onkalointia (voiding), palloilua (balling) tai delaminaatiota. SUNTOP käyttää reaaliaikaisia lämpöpareja ja tilastollista prosessinohjausta (SPC) jokaisen ajon valvontaan ja optimointiin.

Korkean luotettavuuden aloille, kuten autoteollisuus tai puolustus, tarjoamme myös typpireflow-ympäristöjä hapettumisen vähentämiseksi ja liitosten laadun parantamiseksi.

6. Läpireikäkomponenttien asennus ja aaltojuotto

Jos suunnittelu sisältää läpireikäkomponentteja (THT), ne asennetaan joko manuaalisesti tai automatisoitujen asennuskoneiden avulla SMT-käsittelyn jälkeen.

Nämä levyt käyvät sitten läpi aaltojuoton:

- Piirilevyn alapuoli kulkee sulan juotteen seisovan aallon yli.

- Kapillaariilmiö vetää juotteen ylös reikien läpi, muodostaen vahvoja mekaanisia ja sähköisiä liitoksia.

Selektiivisiä juotostekniikoita käytetään, kun vain tietyt alueet tarvitsevat THT-käsittelyä, välttääkseen vaurioittamasta jo koottuja SMD-komponentteja.

Juotoksen jälkeinen puhdistus voi seurata, jos sovellusstandardit sitä vaativat (esim. lääketieteelliset tai sotilaalliset määritykset).

7. Manuaalinen kokoonpano ja korjaustyöt

Automaatiosta huolimatta jotkut tehtävät vaativat inhimillistä asiantuntemusta. Taitavat teknikot suorittavat:

- Suurten liittimien tai lämmölle herkkien komponenttien käsinjuottoa

- Tarkastuksessa havaittujen viallisten liitosten korjausta

- Suojalakkauksen (conformal coating) levitystä

- Valamista (potting) tai kapselointia

SUNTOPin koulutetut operaattorit noudattavat IPC-A-610 Luokka 2 tai Luokka 3 standardeja, varmistaen tasaisen laadun myös manuaalisissa toiminnoissa.

Korjausasemat on varustettu mikroskoopeilla, kuumailmakorjaustyökaluilla ja tinaimupumpuilla ongelmien korjaamiseksi vaurioittamatta ympäröiviä piirejä.

8. Automatisoitu optinen tarkastus (AOI)

Laadunvarmistus alkaa heti juottamisen jälkeen. Automatisoitu optinen tarkastus (AOI) -järjestelmät skannaavat levyn korkearesoluutioisilla kameroilla ja hienostuneilla algoritmeilla havaitakseen vikoja, kuten:

- Puuttuvat komponentit

- Väärin kohdistetut tai kääntyneet osat

- Juotossillat

- Riittämätön tai liiallinen juote

- Polaarisuusvirheet

AOI on ainetta rikkomaton ja nopea — kykenee tarkastamaan tuhansia juotosliitoksia minuutissa. Tulokset kirjataan jäljitettävyyttä ja trendianalyysiä varten.

SUNTOPilla AOI on käytössä sekä SMT:n että THT:n jälkeen ongelmien havaitsemiseksi varhain ja romukäärien minimoimiseksi.

9. Röntgenaarkastus (AXI) piilotetuille liitoksille

Joillakin komponenteilla, erityisesti pallomatriisiryhmillä (BGA) ja sirukoteloiduilla pakkauksilla (CSP), on juotosliitokset piilossa rungon alla. Visuaalinen tarkastus ei voi arvioida niiden laatua.

Siinä röntgentarkastus (AXI) tulee korvaamattomaksi. Käyttämällä röntgensäteitä pakkauksen läpäisemiseen, AXI paljastaa:

- Onkaloprosentin juotospalloissa

- Pallojen kohdistuksen padien kanssa

- Oikosulkujen tai avoimien piirien olemassaolon

- Head-in-pillow-viat

SUNTOP käyttää huippuluokan AXI-järjestelmiä, joissa on 2D- ja 3D-kuvantamiskyky, varmistaakseen, että BGA:t täyttävät tiukat luotettavuusstandardit.

BGA-kokoonpanohaasteiden ymmärtäminen on avain kenttävikojen estämiseen — erityisesti kriittisissä sovelluksissa.

10. Toiminnallinen testaus ja piirinsisäinen testaus (ICT)

Jopa visuaalisesti täydellisillä levyillä voi olla piileviä sähköisiä vikoja. Toimivuuden vahvistamiseksi suoritamme erilaisia sähkötestejä:

Piirinsisäinen testi (ICT)

- Käyttää "neulapatja"-fikstuuria (bed-of-nails) kosketuksiin testipisteiden kanssa.

- Mittaa vastusta, kapasitanssia, jännitetasoja ja jatkuvuutta.

- Havaitsee oikosulut, avoimet piirit, väärät arvot ja suuntausvirheet.

ICT tarjoaa syvällistä diagnostiikkaa, mutta vaatii mukautettuja työkaluja, mikä tekee siitä sopivamman keski- ja suuriin volyymeihin.

Liikkuva mittapäätesti (Flying Probe)

- Ihanteellinen pienille volyymeille tai prototyyppierille.

- Mittapäät liikkuvat dynaamisesti levyn yli ilman kiinteää fikstuuria.

- Hitaampi kuin ICT, mutta erittäin joustava.

Toiminnallinen piiritesti (FCT)

- Simuloi todellisia käyttöolosuhteita.

- Syöttää virtaa levylle ja varmentaa tulo-/lähtösignaalit, viestintäliitännät, virransäädön jne.

- Usein räätälöity projektikohtaisesti omistetuilla testijigeillä ja ohjelmistoilla.

SUNTOPilla kehitämme räätälöityjä testausstrategioita volyymin, monimutkaisuuden ja sovelluksen riskitason perusteella.

11. Lopullinen puhdistus, pinnoitus ja pakkaus

Loppukäyttöympäristöstä riippuen voidaan soveltaa ylimääräisiä viimeistelyvaiheita:

Suojalakkaus (Conformal Coating)

- Suojaava polymeerikerros (akryyli, silikoni, uretaani), jota käytetään suojaamaan kosteudelta, pölyltä, kemikaaleilta ja lämpökierroilta.

- Levitetään ruiskuttamalla, upottamalla tai valikoivilla pinnoitusroboteilla.

Käytetään laajalti auto-, ulko- ja teollisuusohjauksissa.

Valaminen (Potting)

- Koko kokoonpanon kapselointi hartsiin äärimmäistä suojaa varten.

- Yleistä korkean tärinän tai upotettavissa laitteissa.

Lopullinen puhdistus

- Poistaa juoksutejäämät, mikä on erityisen tärkeää korkean impedanssin piireissä.

- Käytetään deionisoitua vettä tai liuotinpohjaisia puhdistusprosesseja.

Levyt kuivataan, etiketöidään ja pakataan ESD-turvalliseen pakkaukseen lähetystä varten.

12. Laadunvarmistus ja jäljitettävyys

SUNTOP Electronicsilla laatu ei ole jälkipuhetta — se on sisäänrakennettu Piirilevyjen kokoonpanoprosessin jokaiseen vaiheeseen. 6-vaiheinen laadunvalvontaprosessimme takaa virheettömän toimituksen:

- Saapuvan materiaalin tarkastus

- Juotostahnan varmennus

- Pre-Reflow AOI

- Post-Reflow AOI

- AXI (BGA/CSP:lle)

- Lopullinen sähköinen ja toiminnallinen testi

Kaikki tarkastukset dokumentoidaan, ja erien jäljitettävyys säilytetään koko tuotannon ajan. Noudatamme standardeja ISO 9001, IATF 16949 (autoteollisuus) ja IPC.

QA-palvelumme sisältävät ympäristöstressin seulonnan (ESS), HALT/HASS-testauksen ja ensimmäisen kappaleen raportoinnin (FAI) pyynnöstä.

Piirilevyjen kokoonpanoteknologioiden tyypit

Kokoonpanoteknologian valinta riippuu suunnittelun monimutkaisuudesta, komponenttityypeistä ja tuotantovolyymista. Tässä ovat nykyään käytetyt ensisijaiset menetelmät:

Pintaliitostekniikka (SMT)

- Komponentit asennettu suoraan piirilevyn pinnalle.

- Mahdollistaa pienemmät, kevyemmät ja tiheämmät suunnitelmat.

- Hallitsee >80% nykyaikaisesta elektroniikasta.

Ihanteellinen kulutuselektroniikalle, IoT-laitteille ja mobiiliteknologialle.

Läpireikäteknologia (THT)

- Johtimet työnnetään porattujen reikien läpi ja juotetaan vastakkaiselle puolelle.

- Tarjoaa ylivoimaisen mekaanisen lujuuden ja kestävyyden.

- Käytetään liittimille, muuntajille ja raskaille komponenteille.

Edelleen relevantti tehoelektroniikassa, sotilas-/ilmailualalla ja teollisuuskoneissa.

Sekatekniikkakokoonpano

- Yhdistää sekä SMT:n että THT:n samalle levylle.

- Vaatii huolellista sekvensointia, jotta vältetään aiemmin koottujen osien häiritseminen.

Yleistä hybridituotteissa, kuten virtalähteissä ja ohjauspaneeleissa.

SUNTOP tukee kaikkia kolmea lähestymistapaa joustavilla linjakonfiguraatioilla ja asiantuntevalla prosessisuunnittelulla.

Edistyneet piirilevyjen kokoonpanohaasteet ja ratkaisut

Kun elektroniikka kutistuu ja suorituskykyvaatimukset kasvavat, Piirilevyjen kokoonpanoprosessissa ilmenee uusia haasteita. Katsotaanpa joitain kiireellisimpiä ja miten SUNTOP vastaa niihin.

Miniatyrisointi ja korkean tiheyden liitokset (HDI)

Nykyaikaiset laitteet vaativat pienempiä jalanjälkiä ja korkeampaa toiminnallisuutta. HDI-piirilevyt käyttävät mikrovia-aukkoja, sokeita/haudattuja via-aukkoja ja hienomman pitchin komponentteja (esim. 0,3 mm pitch BGA:t).

Haasteet:

- Tiukat toleranssit vaativat erittäin tarkkaa sijoittelua

- Mikrovia-aukkojen luotettavuus lämpökierrossa

- Lisääntynyt riski juotoksen onkalointiin

Ratkaisut SUNTOPilla:

- Kehittyneiden pick-and-place-koneiden käyttö parannetuilla näköjärjestelmillä

- Optimoidut reflow-profiilit typpi-ilmakehällä

- Parannettu röntgentarkastus mikro-BGA:ille

Lue lisää miniatyrisoinnin tulevaisuudesta artikkelistamme HDI PCB-teknologiasta.

Lyijyttömän juottamisen vaatimustenmukaisuus

Ympäristösäännökset, kuten RoHS, edellyttävät lyijyttömien juotteiden (esim. SAC305) käyttöä, joilla on korkeammat sulamispisteet (~217°C) verrattuna perinteiseen SnPb:hen (~183°C).

Vaikutus:

- Suurempi lämpörasitus komponenteille ja substraateille

- Riski padien kraatteroitumisesta tai delaminaatiosta

- Tarve herkemmälle reflow-profiloinnille

Insinöörimme käyttävät ennakoivaa mallinnusta ja lämpösimulaatiota profiilien optimoimiseksi, minimoiden rasituksen samalla kun varmistetaan vankat liitokset.

Toimitusketjun volatiliteetti ja komponenttien hankinta

Yksi viime vuosien suurimmista esteistä on ollut puolijohdepula ja pitkät toimitusajat. Viivästykset avainkomponenttien saamisessa voivat pysäyttää kokonaisia projekteja.

SUNTOP lieventää tätä elektronisten komponenttien hankinta -palveluillamme:

- Strategiset kumppanuudet globaalien jakelijoiden kanssa

- Elinkaaren seuranta ja vanhentumisvaroitukset

- Hyväksyttyjen vaihtoehtojen tietokanta (asiakkaan hyväksynnällä)

- Kaksoishankintastrategiat

Autamme asiakkaita navigoimaan häiriöissä ja pitämään tuotannon aikataulussa — myös markkinoiden turbulenssin aikana.

Lue uusimmat oivalluksemme piirilevyjen toimitusketjun optimoinnista oppiaksesi, kuinka rakennamme joustavia toimitusketjuja.

Miksi valita SUNTOP Electronics piirilevyjen kokoonpanotarpeisiisi?

Kun tarjolla on lukuisia piirilevyjen kokoonpanovalmistajia maailmanlaajuisesti, mikä erottaa SUNTOPin muista?

Päästä päähän -kyvykkyydet

Konseptista valmistumiseen tarjoamme:

- Piirilevyjen suunnittelutuki

- Valmistus ja kokoonpano

- Komponenttien hankinta

- Testaus ja sertifiointi

- Logistiikka ja toimitus

Ei tarvetta koordinoida useita toimittajia — me hallinnoimme kaikkea.

Huippuluokan tilat

Tuotantotilamme sisältävät:

- Täysin automatisoidut SMT-linjat SIPLACE- ja Yamaha-koneilla

- Typpireflow-uunit reaaliaikaisella profiloinnilla

- 3D AOI- ja AXI-järjestelmät

- Ympäristötestauskammiot

Kaikki sijoitettuna ESD-valvottuun puhdastilaympäristöön.

Alakohtainen asiantuntemus

Palvelemme monipuolisia markkinoita, mukaan lukien:

- Lääkinnälliset laitteet

- Auto- ja sähköautojärjestelmät

- Teollisuusautomaatio

- Tietoliikenne

- Kulutuselektroniikka

- Ilmailu ja puolustus

Jokaisella sektorilla on ainutlaatuiset sääntely- ja luotettavuusvaatimukset — ja SUNTOP täyttää ne kaikki.

Tutustu piirilevyvalmistajan palvelemiin teollisuudenaloihin nähdäksesi, kuinka räätälöimme ratkaisuja alallesi.

Sitoutuminen läpinäkyvyyteen ja tukeen

Uskomme avoimeen viestintään. Asiakkaat saavat:

- Reaaliaikaiset tuotantopäivitykset

- Yksityiskohtaiset tarkastusraportit

- Ensimmäisen kappaleen näytteet

- Omistautuneet projektipäälliköt

Lisäksi tiimimme on aina käytettävissä vastaamaan kysymyksiin tai auttamaan suunnittelun parannuksissa.

Haluatko tietää enemmän keitä olemme? Vieraile tietoa piirilevyjen kokoonpanoyrityksestä -sivullamme.

Kuinka aloittaa SUNTOPin piirilevyjen kokoonpanopalvelun kanssa

Uuden projektin aloittamisen tulisi olla jännittävää, ei ylivoimaista. Näin helppoa on aloittaa työskentely SUNTOPin kanssa:

-

Lähetä tiedostosi

- Lähetä Gerber-tiedostot, BOM ja kokoonpanopiirustukset sähköpostitse tai suojatun latausportaalimme kautta.

-

Vastaanota ilmainen DFM-raportti

- 24–48 tunnin kuluessa saat toiminnallista palautetta suunnittelun valmiudesta.

-

Hanki tarjous

- Läpinäkyvä hinnoittelu, joka perustuu volyymiin, monimutkaisuuteen ja läpimenoaikaan.

-

Hyväksy ja käynnistä tuotanto

- Kun hyväksytty, aloitamme valmistuksen ja kokoonpanon säännöllisillä edistymispäivityksillä.

Aloittaaksesi, ota yksinkertaisesti yhteyttä piirilevyvalmistajaan tai napsauta hanki piirilevytarjous saadaksesi välitöntä apua.

Reagoiva tiimimme on valmis auttamaan, rakennatpa sitten yhtä prototyyppiä tai lanseeraat globaalia tuotelinjaa.

Johtopäätös: Piirilevyjen kokoonpanoprosessin hallinta suunnittelusta tuotantoon

Matka piirikaaviosta täysin koottuun, testattuun ja sertifioituun piirilevyyn on monimutkainen — se vaatii teknistä mestaruutta, edistyneitä laitteita ja horjumatonta huomiota yksityiskohtiin. Piirilevyjen kokoonpanoprosessi ei ole vain vaiheiden sarja; se on tarkkuustekniikan, materiaaliteeteen ja laadunvarmistuksen sinfonia.

SUNTOP Electronicsilla olemme hioneet tätä prosessia vuosien ajan toimittamalla korkean luotettavuuden kokoonpanoja eri teollisuudenaloille. Sitoutumisemme erinomaisuuteen, läpinäkyvyyteen ja kumppanuuteen tekee meistä ensisijaisen valinnan innovaattoreille ympäri maailmaa.

Olitpa navigoimassa HDI-levyjen monimutkaisuudessa, hallitsemassa toimitusketjun riskejä tai valmistautumassa massatuotantoon, piirilevyjen kokoonpanopalvelumme tarjoavat perustan, jota tarvitset menestyäksesi.

Integroimalla suunnittelun, valmistuksen, kokoonpanon ja testauksen yhden katon alle, toimitamme todellista Suunnittelusta tuotantoon -jatkuvuutta — vähentäen riskiä, parantaen nopeutta ja nostaen tuotteen laatua.

Oletko valmis herättämään seuraavan ideasi eloon? Kumppanoidu SUNTOP Electronicsin kanssa — luotettava liittolaisesi elektroniikan valmistusinnnovaatioissa.