Προκλήσεις και Λύσεις Συναρμολόγησης BGA

David Lee

Καθώς οι ηλεκτρονικές συσκευές συνεχίζουν να εξελίσσονται — γίνονται γρηγορότερες, μικρότερες και πιο ισχυρές — η ζήτηση για διασυνδέσεις υψηλής πυκνότητας δεν ήταν ποτέ μεγαλύτερη. Τα πακέτα Ball Grid Array (BGA) έχουν αναδειχθεί ως μια κρίσιμη λύση στον σύγχρονο σχεδιασμό PCB, προσφέροντας ανώτερη ηλεκτρική απόδοση, διαχείριση θερμότητας και απόδοση χώρου σε σχέση με τις παραδοσιακές τεχνολογίες συσκευασίας. Ωστόσο, ενώ η τεχνολογία BGA επιτρέπει ηλεκτρονικά επόμενης γενιάς, εισάγει επίσης μοναδικές περιπλοκές κατασκευής.

Στην SUNTOP Electronics, έναν κορυφαίο κατασκευαστή συναρμολόγησης PCB, ειδικευόμαστε στην αντιμετώπιση αυτών των προκλήσεων μέσω μηχανικής ακριβείας, προηγμένου εξοπλισμού και αυστηρών πρωτοκόλλων Ελέγχου Ποιότητας BGA. Σε αυτόν τον ολοκληρωμένο οδηγό, θα εξερευνήσουμε τις πιο κοινές προκλήσεις συναρμολόγησης BGA, τις βασικές αιτίες τους και αποδεδειγμένες Λύσεις BGA που διασφαλίζουν αξιοπιστία, απόδοση και μακροπρόθεσμη επιτυχία του προϊόντος.

Είτε είστε μηχανικός που σχεδιάζει την πρώτη του πλακέτα με βάση BGA είτε υπεύθυνος προμηθειών που προμηθεύεται συγκροτήματα υψηλής αξιοπιστίας, η κατανόηση των περιπλοκών της ενσωμάτωσης BGA είναι απαραίτητη. Ας βουτήξουμε στο τι κάνει το BGA τόσο επαναστατικό — όσο και απαιτητικό.

Τι είναι το BGA; Κατανόηση των Βασικών

Ορισμός και Δομή των Πακέτων BGA

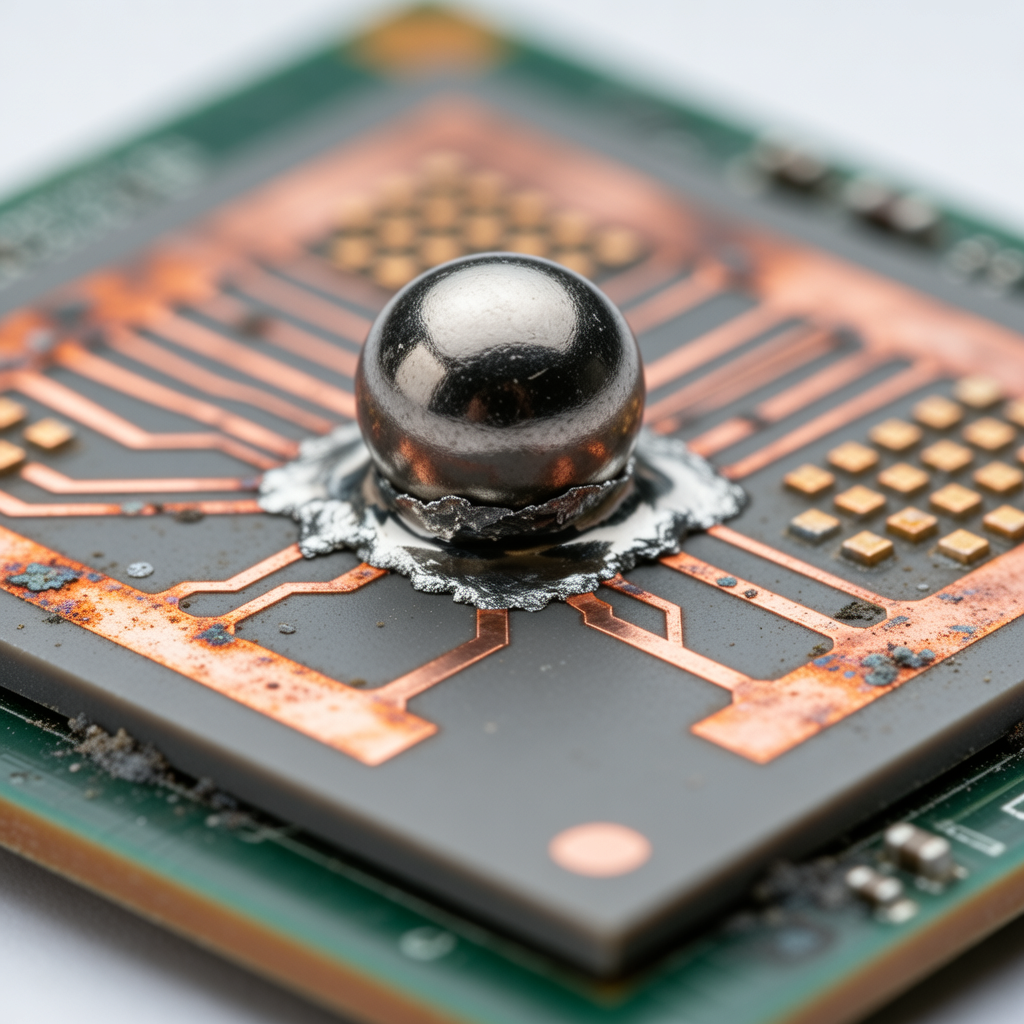

Το Ball Grid Array (BGA) είναι ένας τύπος συσκευασίας επιφανειακής στήριξης που χρησιμοποιείται για ολοκληρωμένα κυκλώματα. Σε αντίθεση με τα quad flat packs (QFPs) που χρησιμοποιούν ακροδέκτες γύρω από την περίμετρο, τα BGA χρησιμοποιούν μια διάταξη σφαιριδίων κόλλησης στην κάτω πλευρά της συσκευασίας για σύνδεση με την πλακέτα τυπωμένου κυκλώματος (PCB). Αυτά τα σφαιρίδια κόλλησης είναι διατεταγμένα σε μοτίβο πλέγματος, επιτρέποντας εκατοντάδες — ή ακόμα και χιλιάδες — συνδέσεις σε ένα συμπαγές αποτύπωμα.

Η δομή περιλαμβάνει συνήθως:

- Ένα υπόστρωμα κατασκευασμένο από κεραμικό ή οργανικό υλικό

- Σφαιρίδια κόλλησης (συνήθως κράματα κασσίτερου-μόλυβδου ή χωρίς μόλυβδο όπως το SAC305)

- Ένα ενθυλακωμένο τσιπ που συνδέεται μέσω τεχνολογίας wire bonding ή flip-chip

Αυτός ο σχεδιασμός παρέχει πολλά πλεονεκτήματα:

- Υψηλότερος αριθμός ακίδων σε περιορισμένο χώρο

- Συντομότερες ηλεκτρικές διαδρομές — μειωμένη αυτεπαγωγή και βελτιωμένη ακεραιότητα σήματος

- Καλύτερη διάχυση θερμότητας λόγω άμεσης επαφής με το PCB

- Βελτιωμένη μηχανική σταθερότητα υπό θερμική ποδηλασία

Γιατί χρησιμοποιείται το BGA στα Σύγχρονα Ηλεκτρονικά

Τα BGA είναι πλέον το πρότυπο σε εφαρμογές που απαιτούν υψηλή απόδοση και σμίκρυνση:

- Καταναλωτικά ηλεκτρονικά: Smartphones, tablets, wearables

- Υλικό δικτύωσης: Routers, switches, σταθμοί βάσης

- Συστήματα αυτοκινήτου: ADAS, infotainment, μονάδες ελέγχου κινητήρα

- Βιομηχανικός αυτοματισμός: PLC, ρομποτική, συστήματα όρασης

- Ιατρικές συσκευές: Εξοπλισμός απεικόνισης, μόνιτορ ασθενών

Επειδή τα BGA υποστηρίζουν υψηλότερη πυκνότητα I/O χωρίς αύξηση του μεγέθους της συσκευασίας, επιτρέπουν προόδους υπολογιστικής ισχύος τύπου Νόμου του Moore. Αλλά με τη μεγάλη ικανότητα έρχεται μεγάλη πολυπλοκότητα — και σημαντικά εμπόδια κατασκευής.

Κοινές Προκλήσεις Συναρμολόγησης BGA

Παρά τα οφέλη τους, τα εξαρτήματα BGA θέτουν σημαντικές δυσκολίες κατά τη συναρμολόγηση PCB. Η κρυφή φύση των συνδέσεων κόλλησης — που βρίσκονται κάτω από το τσιπ — καθιστά την επιθεώρηση και την επανεπεξεργασία εξαιρετικά δύσκολες. Παρακάτω είναι μερικά από τα πιο διαδεδομένα ζητήματα που συναντώνται κατά τη συναρμολόγηση BGA.

1. Γέφυρες Κόλλησης και Βραχυκυκλώματα

Ένα από τα πιο συχνά ελαττώματα στη συναρμολόγηση BGA είναι η γέφυρα κόλλησης, όπου γειτονικά σφαιρίδια κόλλησης συγχωνεύονται κατά την επαναροή, δημιουργώντας ακούσιες ηλεκτρικές συνδέσεις. Αυτό μπορεί να προκύψει λόγω:

- Υπερβολικής εναπόθεσης πάστας κόλλησης

- Κακού σχεδιασμού στένσιλ (μέγεθος ανοίγματος πολύ μεγάλο)

- Κακής ευθυγράμμισης κατά την τοποθέτηση

- Ανομοιόμορφων προφίλ θέρμανσης που προκαλούν καθίζηση

Δεδομένου ότι οι συνδέσεις δεν είναι ορατές μετά την επαναροή, η ανίχνευση βραχυκυκλωμάτων απαιτεί εξειδικευμένα εργαλεία όπως επιθεώρηση ακτίνων Χ.

Επαγγελματική Συμβουλή: Χρησιμοποιήστε στένσιλ κομμένα με λέιζερ με τραπεζοειδή τοιχώματα για να βελτιώσετε τη συνέπεια απελευθέρωσης πάστας και να μειώσετε τον κίνδυνο γεφύρωσης.

2. Ανεπαρκής Κόλληση (Ανοιχτά Κυκλώματα)

Στο αντίθετο άκρο του φάσματος, ο ανεπαρκής όγκος κόλλησης οδηγεί σε ανοιχτά κυκλώματα. Οι αιτίες περιλαμβάνουν:

- Ατελή συγχώνευση σφαιριδίων κόλλησης και pads

- Οξείδωση στα σφαιρίδια κόλλησης ή στα pads του PCB

- Κακή διαβροχή λόγω λανθασμένης δραστηριότητας flux

- Κρατήρες ή αποκόλληση pad

Αυτά τα ελαττώματα οδηγούν σε διακοπτόμενες συνδέσεις ή πλήρη αποτυχία, εμφανιζόμενα συχνά μόνο μετά από θερμική καταπόνηση ή μηχανικό σοκ.

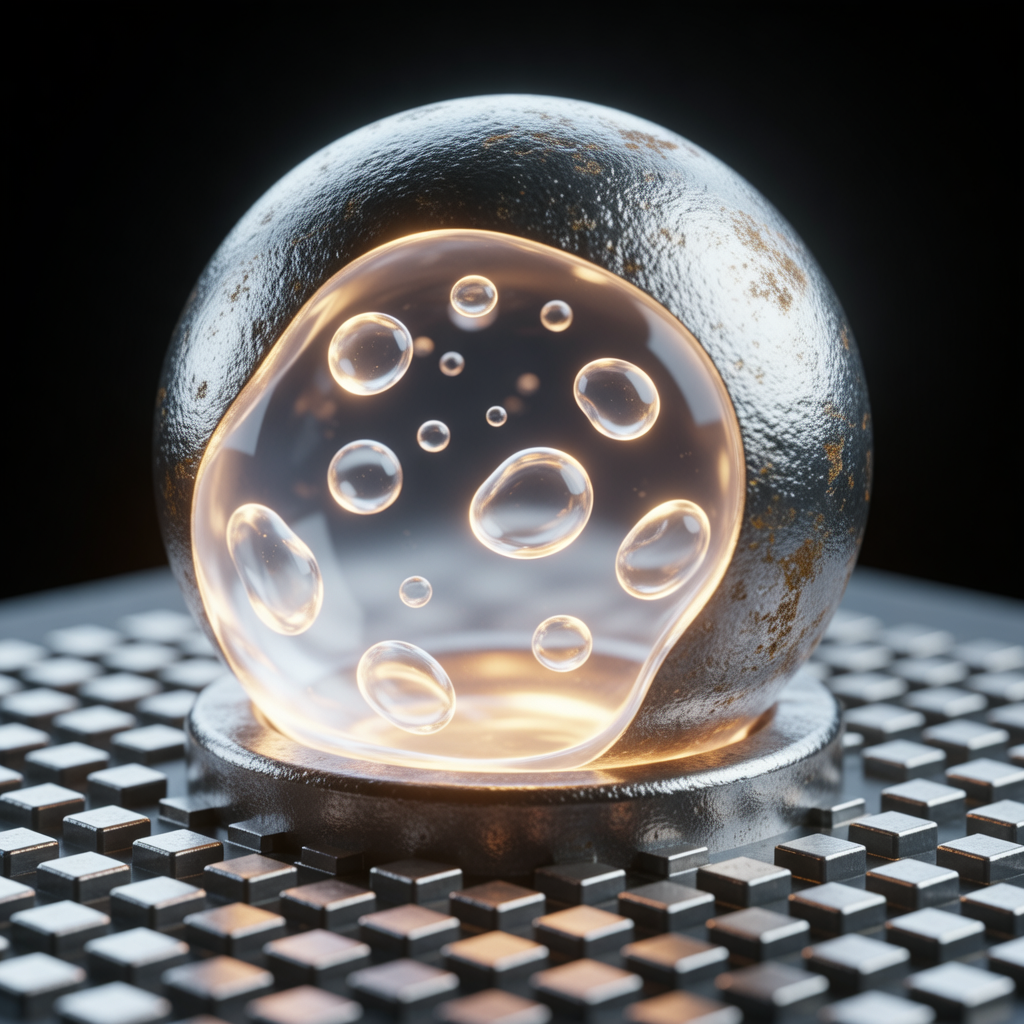

3. Κενά (Voids) στις Συνδέσεις Κόλλησης

Τα κενά — θύλακες παγιδευμένου αερίου εντός της στερεοποιημένης σύνδεσης κόλλησης — είναι κοινά στα συγκροτήματα BGA. Ενώ μικρά κενά (<25%) μπορεί να είναι αποδεκτά σύμφωνα με τα πρότυπα IPC-A-610, τα υπερβολικά κενά θέτουν σε κίνδυνο:

- Τη θερμική αγωγιμότητα

- Τη μηχανική αντοχή

- Τη μακροπρόθεσμη αξιοπιστία

Κύριοι συντελεστές σχηματισμού κενών:

- Πτητική εξαέρωση από υπολείμματα flux

- Γρήγοροι ρυθμοί ανόδου στο προφίλ επαναροής

- Απορρόφηση υγρασίας από το υπόστρωμα (ειδικά σε πλαστικά BGA)

Τα εξαρτήματα που είναι ευαίσθητα στην υγρασία πρέπει να ψήνονται πριν από τη συναρμολόγηση για την αποφυγή του "φαινομένου ποπ κορν" και του σχηματισμού εσωτερικών κενών.

4. Ζητήματα Διεπιπεδότητας και Ακρίβειας Τοποθέτησης

Η διεπιπεδότητα αναφέρεται στο πόσο ομοιόμορφα κάθονται τα σφαιρίδια κόλλησης σε σχέση με την κάτω επιφάνεια του πακέτου BGA. Τα μη διεπιπεδα σφαιρίδια μπορεί να οδηγήσουν σε κακή επαφή με το PCB, με αποτέλεσμα ανοιχτές ή αδύναμες συνδέσεις.

Παράγοντες που επηρεάζουν τη διεπιπεδότητα:

- Στρέβλωση του πακέτου BGA λόγω θερμικής αναντιστοιχίας

- Ακατάλληλες συνθήκες αποθήκευσης (έκθεση σε υγρασία)

- Μηχανική ζημιά κατά τον χειρισμό

Επιπλέον, η ακριβής τοποθέτηση είναι ζωτικής σημασίας. Ακόμη και κακή ευθυγράμμιση σε επίπεδο μικρομέτρων μπορεί να προκαλέσει ατελείς συνδέσεις, ειδικά με BGA λεπτού βήματος (π.χ. βήμα 0,4 mm).

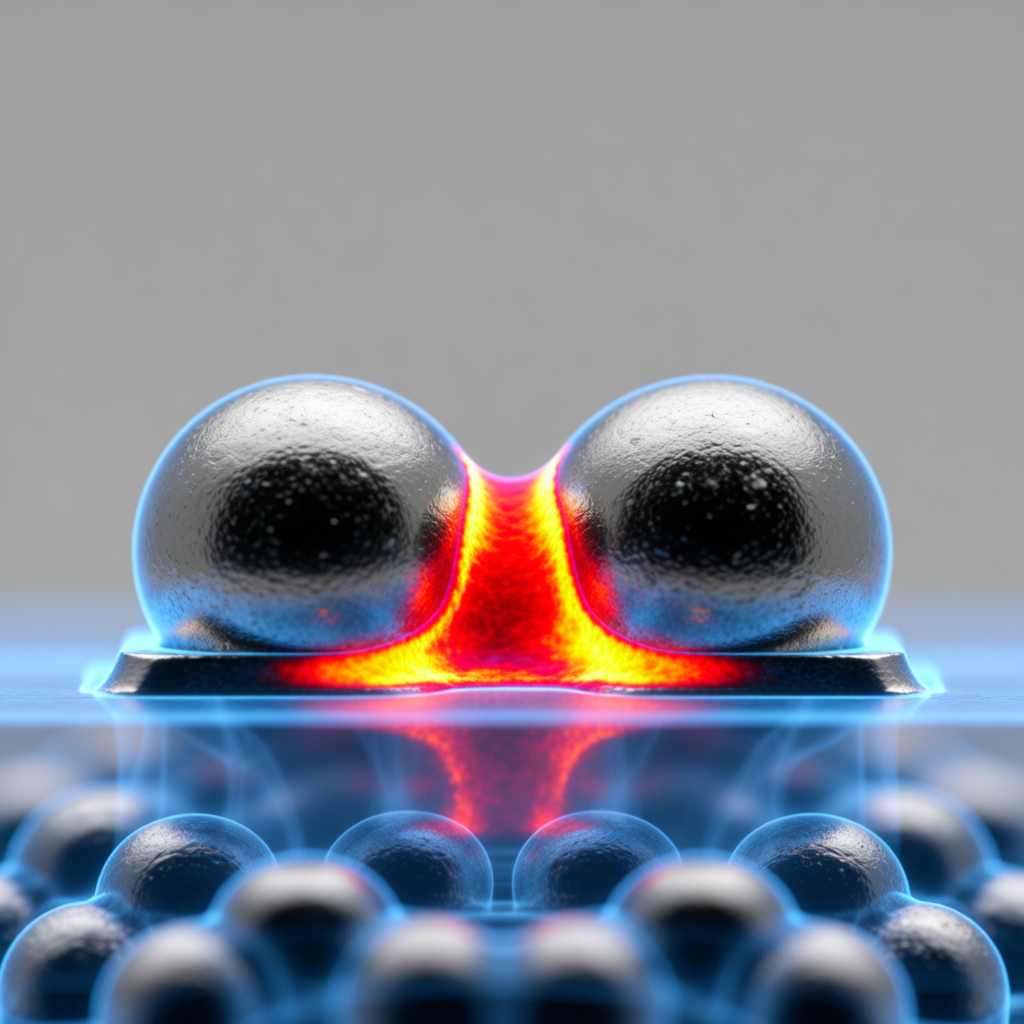

5. Ελαττώματα Head-in-Pillow (HiP)

Ένα ιδιαίτερα ύπουλο ελάττωμα γνωστό ως Head-in-Pillow (HiP) συμβαίνει όταν το σφαιρίδιο κόλλησης ("κεφάλι") αποτυγχάνει να συγχωνευθεί πλήρως με τη λιωμένη πάστα κόλλησης στο pad του PCB ("μαξιλάρι"). Οπτικά, μοιάζει με μια μερικώς ισοπεδωμένη σφαίρα που ακουμπά πάνω σε ανάμικτη κόλληση.

Βασικές αιτίες:

- Στρέβλωση εξαρτήματος που ανυψώνει το σφαιρίδιο από το pad κατά την επαναροή

- Αταίριαστα θερμικά προφίλ μεταξύ πάνω και κάτω πλευράς της πλακέτας

- Ρεολογία πάστας κόλλησης εκτός προδιαγραφών

- Καθυστερημένη καθίζηση εξαρτήματος λόγω ανισορροπίας επιφανειακής τάσης

Τα ελαττώματα HiP είναι γνωστό ότι είναι δύσκολο να εντοπιστούν χωρίς διατομή ή ανάλυση ακτίνων Χ 3D.

6. Θερμική Καταπόνηση και Ρωγμές Κόπωσης

Κατά τη λειτουργία, η επαναλαμβανόμενη θερμική ποδηλασία προκαλεί διαστολή και συστολή με διαφορετικούς ρυθμούς μεταξύ του πυριτίου, του υποστρώματος συσκευασίας και του PCB. Με την πάροδο του χρόνου, αυτό οδηγεί σε ρωγμές κόπωσης στις συνδέσεις κόλλησης — ιδιαίτερα στις εξωτερικές σειρές της διάταξης όπου η καταπόνηση είναι υψηλότερη.

Αυτό το ζήτημα επιδεινώνεται από:

- Μεγάλη αναντιστοιχία CTE (Συντελεστής Θερμικής Διαστολής)

- Παχιά PCB ή άκαμπτα υποστρώματα

- Έλλειψη underfill ή προστατευτικής επίστρωσης

- Περιβάλλοντα υψηλής ισχύος (π.χ. εφαρμογές αυτοκινήτου κάτω από το καπό)

Χωρίς μετριασμό, οι ρωγμές κόπωσης μεγαλώνουν μέχρι να αποτύχει η σύνδεση ηλεκτρικά ή μηχανικά.

Πώς η SUNTOP Electronics Αντιμετωπίζει τις Προκλήσεις Συναρμολόγησης BGA

Ως πάροχος πλήρους εξυπηρέτησης υπηρεσιών συναρμολόγησης PCB, η SUNTOP Electronics αξιοποιεί τεχνολογία αιχμής, αυστηρούς ελέγχους διαδικασιών και βαθιά τεχνική τεχνογνωσία για να παρέχει ισχυρές λύσεις BGA. Η προσέγγισή μας καλύπτει τη συμβουλευτική σχεδιασμού, την κατασκευή ακριβείας και τον ολοκληρωμένο Έλεγχο Ποιότητας BGA — διασφαλίζοντας ότι κάθε συγκρότημα πληροί τα υψηλότερα πρότυπα αξιοπιστίας.

Ας εξετάσουμε πώς αντιμετωπίζουμε κάθε πρόκληση κατά μέτωπο.

Προηγμένος Σχεδιασμός Στένσιλ και Εκτύπωση Πάστας Κόλλησης

Η ακρίβεια ξεκινά με συνεπή εφαρμογή πάστας κόλλησης. Χρησιμοποιούμε:

- Στένσιλ από ανοξείδωτο χάλυβα κομμένα με λέιζερ με νανο-επιστρώσεις για τη βελτίωση της απελευθέρωσης πάστας

- Σχεδιασμούς ανοιγμάτων βελτιστοποιημένους με χρήση στατιστικής μοντελοποίησης και εμπειρικών δεδομένων

- Αυτοματοποιημένα καθαριστικά στένσιλ για τη διατήρηση της ποιότητας εκτύπωσης σε όλη τη διάρκεια της παραγωγής

Τα συστήματα SPI (Επιθεώρηση Πάστας Κόλλησης) που διαθέτουμε χρησιμοποιούν σάρωση λέιζερ 3D για να επαληθεύσουν την ακρίβεια όγκου, ύψους και θέσης — εντοπίζοντας ελαττώματα εκτύπωσης πριν από την τοποθέτηση εξαρτημάτων.

Διατηρώντας αυστηρές ανοχές (±10% του στόχου όγκου), ελαχιστοποιούμε τους κινδύνους γεφύρωσης και ανεπαρκών συνδέσεων.

Μηχανές Pick-and-Place Υψηλής Ακρίβειας

Χρησιμοποιούμε υπερσύγχρονες μηχανές pick-and-place Siemens ASM και Fuji NXT III ικανές να τοποθετούν BGA με ακρίβεια υπο-μικρόν. Τα χαρακτηριστικά περιλαμβάνουν:

- Συστήματα όρασης με ευθυγράμμιση πολλαπλών σημείων για πραγματική διόρθωση κέντρου βάρους

- Προσαρμοστική επιλογή ακροφυσίου με βάση το βάρος και το μέγεθος του εξαρτήματος

- Βρόχους ανάδρασης σε πραγματικό χρόνο που προσαρμόζουν τη δύναμη και τη γωνία τοποθέτησης

Για BGA εξαιρετικά λεπτού βήματος (έως 0,3 mm), εφαρμόζουμε επαλήθευση κλειστού βρόχου για να διασφαλίσουμε μηδενικό σφάλμα εγγραφής.

Βελτιστοποιημένα Προφίλ Επαναροής με Λογισμικό Θερμικού Προφίλ

Η διαχείριση θερμότητας είναι κεντρική για την επιτυχή συναρμολόγηση BGA. Αναπτύσσουμε προσαρμοσμένα προφίλ επαναροής χρησιμοποιώντας το λογισμικό KIC Navigator, το οποίο μοντελοποιεί τη δυναμική μεταφοράς θερμότητας σε πολύπλοκες πολυστρωματικές πλακέτες.

Βασικές παράμετροι που βελτιστοποιούμε:

- Ρυθμός ανόδου (για αποφυγή θερμικού σοκ)

- Διάρκεια εμποτισμού (για ομοιόμορφη ενεργοποίηση flux)

- Μέγιστη θερμοκρασία (για εξασφάλιση πλήρους τήξης χωρίς ζημιά στα εξαρτήματα)

- Κλίση ψύξης (για προώθηση λεπτής δομής κόκκων)

Κάθε προφίλ επικυρώνεται χρησιμοποιώντας θερμοστοιχεία τοποθετημένα απευθείας σε πακέτα BGA και παρακολουθείται σε πραγματικό χρόνο.

Επιπλέον, όλες οι συσκευές που είναι ευαίσθητες στην υγρασία (MSD) αποθηκεύονται σε ξηρά ερμάρια και ψήνονται σύμφωνα με τα πρότυπα JEDEC πριν από τη συναρμολόγηση.

Επιθεώρηση Ακτίνων Χ και 3D AXI για Ανάλυση Κρυφών Συνδέσεων

Δεδομένου ότι οι συνδέσεις BGA είναι αόρατες μετά τη συναρμολόγηση, η οπτική επιθεώρηση είναι αδύνατη. Γι' αυτό η SUNTOP χρησιμοποιεί αυτοματοποιημένη επιθεώρηση ακτίνων Χ (AXI) ως βασικό μέρος της διαδικασίας Ελέγχου Ποιότητας BGA.

Το σύστημα Nordson DAGE XD7600 που διαθέτουμε προσφέρει:

- Απεικόνιση υπολογιστικής τομογραφίας (CT) 2D και 3D

- Μέτρηση ποσοστού κενών σύμφωνα με τις οδηγίες IPC-7095

- Ανάλυση μετατόπισης σφαιριδίων και διεπιπεδότητας

- Ανίχνευση head-in-pillow, γεφύρωσης και ανοιχτών κυκλωμάτων

Όλες οι επιθεωρήσεις τεκμηριώνονται και είναι ανιχνεύσιμες, υποστηρίζοντας απαιτήσεις ποιότητας AS9100, ISO 13485 και ποιότητας αυτοκινήτου.

Εφαρμογή Underfill για Ενισχυμένη Αξιοπιστία

Για την καταπολέμηση της θερμικής κόπωσης και της μηχανικής καταπόνησης, προσφέρουμε τη διανομή underfill ως μια προαιρετική αλλά συνιστώμενη διαδικασία για κρίσιμες εφαρμογές.

Το underfill είναι μια πολυμερής ρητίνη που εγχέεται κατά μήκος των άκρων του BGA μετά την επαναροή. Η τριχοειδής δράση το τραβά κάτω από το πακέτο, όπου σκληραίνει για να σχηματίσει έναν άκαμπτο μηχανικό δεσμό μεταξύ του εξαρτήματος και του PCB.

Οφέλη:

- Μειώνει την καταπόνηση σε μεμονωμένες συνδέσεις κόλλησης έως και 90%

- Αποτρέπει τη διάδοση ρωγμών

- Βελτιώνει την αντοχή σε κραδασμούς και κρούσεις πτώσης

- Επεκτείνει τη διάρκεια ζωής σε σκληρά περιβάλλοντα

Χρησιμοποιείται συνήθως στους τομείς της αεροδιαστημικής, της άμυνας, της ιατρικής και της βιομηχανίας.

Δυνατότητες Επανεπεξεργασίας και Επισκευής

Ακόμη και με τις βέλτιστες πρακτικές, περιστασιακά εμφανίζονται ελαττώματα. Η SUNTOP διατηρεί έναν αποκλειστικό σταθμό επανεπεξεργασίας BGA εξοπλισμένο με:

- Ακριβή θέρμανση υπερύθρων και μεταφοράς

- Εργαλεία ανύψωσης κενού με θερμικούς αισθητήρες

- Μικροσκόπια και κάμερες ευθυγράμμισης

- Προ-προγραμματισμένα προφίλ επανεπεξεργασίας για διάφορους τύπους BGA

Οι τεχνικοί μας ακολουθούν τα πρότυπα IPC-7711/7721 για ασφαλή αφαίρεση, καθαρισμό, επανασφαιροποίηση (εάν χρειάζεται) και επανεγκατάσταση — ελαχιστοποιώντας τον κίνδυνο για τα γύρω εξαρτήματα και το ίδιο το PCB.

Τα επανασφαιροποιημένα εξαρτήματα υφίστανται πλήρη επιθεώρηση ακτίνων Χ πριν επιστρέψουν στη γραμμή.

Διασφάλιση Ελέγχου Ποιότητας BGA: Η Πολυεπίπεδη Προσέγγισή Μας

Η ποιότητα δεν είναι σκέψη εκ των υστέρων — είναι ενσωματωμένη σε κάθε στάδιο της ροής εργασίας συναρμολόγησης PCB. Στην SUNTOP, εφαρμόζουμε μια στρατηγική Ελέγχου Ποιότητας BGA σε επίπεδα που συνδυάζει προληπτικά μέτρα, παρακολούθηση σε πραγματικό χρόνο και τελική επικύρωση.

Επίπεδο 1: Αναθεώρηση Σχεδιασμού για Κατασκευασιμότητα (DFM)

Πριν ξεκινήσει οποιαδήποτε παραγωγή, η ομάδα μηχανικών μας διεξάγει μια ενδελεχή αναθεώρηση DFM εστιασμένη συγκεκριμένα στη συμβατότητα BGA. Αναλύουμε:

- Διαστάσεις μοτίβου pad έναντι προδιαγραφών κατασκευαστή

- Pads ορισμένα από μάσκα κόλλησης (SMD) έναντι μη ορισμένων από μάσκα κόλλησης (NSMD)

- Μεθόδους επιμετάλλωσης via-in-pad και κάλυψης (tenting)

- Σχεδιασμό θερμικής ανακούφισης για επίπεδα γείωσης

- Ζώνες απαγόρευσης για κοντινά εξαρτήματα

Χρησιμοποιώντας εργαλεία όπως το Altium Designer και το Valor Process Preparation, εντοπίζουμε πιθανά προβλήματα νωρίς — εξοικονομώντας χρόνο, κόστος και απόδοση στη συνέχεια.

Οι πελάτες λαμβάνουν λεπτομερείς αναφορές με εφαρμόσιμες συστάσεις, διασφαλίζοντας την κατασκευασιμότητα από την πρώτη μέρα.

Επίπεδο 2: Επιθεώρηση Εισερχόμενων Υλικών

Όλες οι πρώτες ύλες — συμπεριλαμβανομένων των εξαρτημάτων BGA — επιθεωρούνται κατά την άφιξη. Ελέγχουμε για:

- Κωδικούς ημερομηνίας και επίπεδα ευαισθησίας στην υγρασία (MSL)

- Φυσική ζημιά ή παραμόρφωση

- Στρέβλωση πακέτου χρησιμοποιώντας οπτικά προφιλόμετρα

- Πιστοποιητικό Συμμόρφωσης (CoC) και ιχνηλασιμότητα παρτίδας

Τα εξαρτήματα που ταξινομούνται ως MSL3 ή υψηλότερα μεταφέρονται αμέσως σε ξηρή αποθήκευση με υγρασία κάτω από 10% RH.

Επίπεδο 3: Παρακολούθηση Διαδικασίας In-Line

Σε όλη τη γραμμή συναρμολόγησης, αυτοματοποιημένα συστήματα παρακολουθούν συνεχώς βασικές μεταβλητές:

- Αποτελέσματα SPI για απόκλιση όγκου πάστας

- Δεδομένα μετατόπισης τοποθέτησης από συστήματα όρασης

- Συμμόρφωση προφίλ επαναροής (με ειδοποιήσεις για ανωμαλίες)

- Ταχύτητα μεταφορέα και περιβαλλοντικές συνθήκες

Οποιαδήποτε παράμετρος εκτός προκαθορισμένων ορίων ενεργοποιεί άμεση διακοπή και διερεύνηση της βασικής αιτίας.

Επίπεδο 4: Τελική Δοκιμή και Επικύρωση

Μετά τη συναρμολόγηση, κάθε πλακέτα υφίσταται λειτουργική δοκιμή προσαρμοσμένη στην εφαρμογή της. Για σχέδια με πολλά BGA, ενσωματώνουμε πρόσθετα βήματα επαλήθευσης:

- Δοκιμή flying probe ή bed-of-nails για συνδεσιμότητα

- Boundary scan (JTAG) για απρόσιτους κόμβους

- Δοκιμή Burn-in υπό αυξημένες θερμοκρασίες

- Έλεγχος περιβαλλοντικής καταπόνησης (ESS) συμπεριλαμβανομένης της θερμικής ποδηλασίας και των κραδασμών

Σε συνδυασμό με τα αποτελέσματα AXI, αυτό δημιουργεί μια πλήρη εικόνα της υγείας του προϊόντος.

Μπορείτε να μάθετε περισσότερα για τη διαδικασία ελέγχου ποιότητας 6 βημάτων που διασφαλίζει παράδοση μηδενικών ελαττωμάτων σε όλα τα έργα.

Βέλτιστες Πρακτικές για Επιτυχημένη Υλοποίηση BGA

Ενώ οι κατασκευαστές παίζουν κρίσιμο ρόλο, οι σχεδιαστές και οι μηχανικοί μπορούν να επηρεάσουν σημαντικά την επιτυχία του BGA μέσω προσεκτικών σχεδιαστικών επιλογών. Ακολουθούν βασικές βέλτιστες πρακτικές:

Βελτιστοποίηση Μοτίβων Pad Σύμφωνα με τα Πρότυπα IPC

Ακολουθείτε πάντα τις οδηγίες IPC-7351B για τη δημιουργία μοτίβων pad. Για pads NSMD (συνιστάται για τα περισσότερα BGA), διασφαλίστε:

- Διάμετρος χάλκινου pad = 0,3–0,5 × βήμα

- Άνοιγμα μάσκας κόλλησης ελαφρώς μεγαλύτερο από τον χαλκό για να επιτραπεί η διαβροχή

- Επαρκής απόσταση για την αποφυγή γεφύρωσης

Αποφύγετε τα υπερβολικά μεγάλα pads, τα οποία αυξάνουν τον κίνδυνο tombstoning και ανομοιόμορφης διαβροχής.

Χρησιμοποιήστε το Via-in-Pad Στρατηγικά

Τα vias που τοποθετούνται μέσα στα pads BGA βοηθούν στη δρομολόγηση ιχνών υψηλής πυκνότητας — αλλά πρέπει να είναι σωστά επιμεταλλωμένα και γεμισμένα για να αποφευχθεί η απορρόφηση κόλλησης στην οπή.

Συνιστώμενη προσέγγιση:

- Επιμεταλλωμένα και γεμισμένα vias με μη αγώγιμη εποξική ρητίνη

- Καλυμμένα (Tented) με μάσκα κόλλησης

- Αποφύγετε ανοιχτά vias εκτός εάν έχουν γεμιστεί ξανά

Αυτό αποτρέπει τα κενά και εξασφαλίζει συνεπή σχηματισμό συνδέσεων κόλλησης.

Εφαρμογή Σωστής Διαχείρισης Θερμότητας

Τα BGA υψηλής ισχύος παράγουν σημαντική θερμότητα. Ενσωματώστε:

- Εσωτερικά θερμικά επίπεδα συνδεδεμένα με τη διάταξη γείωσης BGA

- Θερμικά vias κάτω από το κεντρικό pad (εάν υπάρχει)

- Ψύκτρες ή υλικά θερμικής διεπαφής (TIMs)

Διασφαλίστε επαρκή ροή αέρα στο τελικό περίβλημα για αποτελεσματική διάχυση της θερμότητας.

Σχεδιασμός για Δυνατότητα Δοκιμής και Αποσφαλμάτωσης

Με πολλά σήματα απρόσιτα κάτω από το BGA, σχεδιάστε νωρίς για πρόσβαση δοκιμής:

- Συμπεριλάβετε headers JTAG ή αλυσίδες boundary-scan

- Προσθέστε σημεία δοκιμής για κρίσιμες ράγες τροφοδοσίας και ρολόγια

- Εξετάστε IC συμβατά με boundary scan όταν είναι δυνατόν

Συνεργαστείτε με τον κατασκευαστή συναρμολόγησης PCB κατά τη διάταξη για να διασφαλίσετε την κάλυψη δοκιμών.

Μελέτη Περίπτωσης: Συναρμολόγηση BGA FPGA Υψηλής Πυκνότητας για Βιομηχανικό Αυτοματισμό

Πελάτης: Ευρωπαϊκός OEM βιομηχανικών ελεγκτών

Πρόκληση: Συναρμολόγηση ενός FPGA 1.152 σφαιριδίων (βήμα 0,8 mm) σε HDI PCB 12 στρωμάτων με αυστηρούς χρονικούς περιορισμούς

Απαιτήσεις: Μηδενικά ελαττώματα, πλήρης ιχνηλασιμότητα, εκτεταμένη θερμοκρασία λειτουργίας (-40°C έως +85°C)

Λύση που Υλοποιήθηκε από την SUNTOP:

- Διεξήχθη κοινή συνεδρία DFM με τον πελάτη για την επικύρωση του stack-up, του σχεδιασμού via και του ελέγχου σύνθετης αντίστασης

- Κατασκευάστηκαν μικρο-vias τρυπημένα με λέιζερ με γεμισμένη και καλυμμένη κατασκευή

- Εφαρμόστηκε πάστα κόλλησης εκτυπωμένη με ακρίβεια χρησιμοποιώντας στένσιλ ηλεκτρομορφοποίησης 4-mil

- Τοποθετήθηκε το FPGA χρησιμοποιώντας Siemens SX7 με ευθυγράμμιση διπλής κάμερας

- Εκτελέστηκε προσαρμοσμένο προφίλ επαναροής με ατμόσφαιρα αζώτου για μείωση της οξείδωσης

- Πραγματοποιήθηκε επιθεώρηση 3D AXI με αυτόματη χαρτογράφηση κενών και αναφορά

- Εφαρμόστηκε τριχοειδές underfill για ενισχυμένη μηχανική αξιοπιστία

- Έτρεξε δοκιμή burn-in 72 ωρών ακολουθούμενη από λειτουργική επαλήθευση

Αποτέλεσμα:

- Απόδοση πρώτου περάσματος: 99,8%

- Καμία επιστροφή από το πεδίο μετά από 18 μήνες ανάπτυξης

- Ο πελάτης επέκτεινε τη συνεργασία για να συμπεριλάβει πλήρεις υπηρεσίες PCBA με το κλειδί στο χέρι

Αυτό το έργο αποτελεί παράδειγμα του πώς ο συνδυασμός προηγμένων δυνατοτήτων με πειθαρχημένες Λύσεις BGA οδηγεί σε επιτυχία στον πραγματικό κόσμο.

Επιλογή του Σωστού Συνεργάτη Συναρμολόγησης PCB για Έργα BGA

Δεν είναι όλοι οι κατασκευαστές συμβολαίων εξίσου εξοπλισμένοι για να χειριστούν τη συναρμολόγηση BGA. Κατά την αξιολόγηση συνεργατών, ρωτήστε:

- Έχουν αποκλειστικά συστήματα AXI;

- Τα προφίλ των φούρνων επαναροής τους ελέγχονται και βαθμονομούνται τακτικά;

- Μπορούν να προσκομίσουν αποδεικτικά στοιχεία επιτυχημένων έργων BGA;

- Τι επιλογές underfill και επανεπεξεργασίας προσφέρουν;

Στην SUNTOP Electronics, υπερηφανευόμαστε για τη διαφάνεια, την ικανότητα και τη συνεργασία με τους πελάτες. Με δεκαετίες εμπειρίας στην πολύπλοκη συναρμολόγηση PCB, έχουμε αναπτύξει φήμη για την επίλυση σκληρών προβλημάτων — ειδικά εκείνων που αφορούν πυκνές, υψηλής ταχύτητας ή κρίσιμες για την αποστολή πλακέτες.

Εξυπηρετούμε βιομηχανίες που κυμαίνονται από τηλεπικοινωνίες έως ιατρικές συσκευές, τηρώντας πάντα τα υψηλότερα πρότυπα ποιότητας. Μάθετε περισσότερα για τις βιομηχανίες που εξυπηρετούνται από τον κατασκευαστή PCB για να δείτε αν ευθυγραμμιζόμαστε με τον τομέα σας.

Συμπέρασμα: Κατακτώντας τη Συναρμολόγηση BGA Μέσω Εξειδίκευσης και Τεχνολογίας

Η τεχνολογία BGA συνεχίζει να οδηγεί την καινοτομία στα ηλεκτρονικά — αλλά η κατάκτηση της συναρμολόγησής της απαιτεί περισσότερα από απλό εξοπλισμό. Απαιτεί βαθιά γνώση της διαδικασίας, σχολαστική προσοχή στη λεπτομέρεια και δέσμευση για συνεχή βελτίωση.

Από την πρόληψη της γεφύρωσης κόλλησης έως την εξάλειψη ελαττωμάτων head-in-pillow, οι προκλήσεις συναρμολόγησης BGA είναι πολυάριθμες — αλλά αντιμετωπίσιμες. Συνεργαζόμενοι με έναν έμπειρο κατασκευαστή συναρμολόγησης PCB όπως η SUNTOP Electronics, αποκτάτε πρόσβαση σε:

- Προηγμένη υποδομή κατασκευής

- Αποδεδειγμένες Λύσεις BGA

- Αυστηρές διαδικασίες Ελέγχου Ποιότητας BGA

- Υποστήριξη από άκρη σε άκρη από τον σχεδιασμό έως την παράδοση

Είτε δημιουργείτε πρωτότυπο μιας νέας ιδέας είτε κλιμακώνετε την παραγωγή, είμαστε εδώ για να σας βοηθήσουμε να επιτύχετε άψογη ενσωμάτωση BGA.

Είστε έτοιμοι να συζητήσετε το επόμενο έργο σας; Επικοινωνήστε με τον κατασκευαστή PCB σήμερα ή λάβετε μια προσφορά PCB για τον επερχόμενο σχεδιασμό σας με βάση BGA.

Μαζί, ας κατασκευάσουμε εξυπνότερα, μικρότερα και πιο αξιόπιστα ηλεκτρονικά.