Výzvy a řešení montáže BGA

David Lee

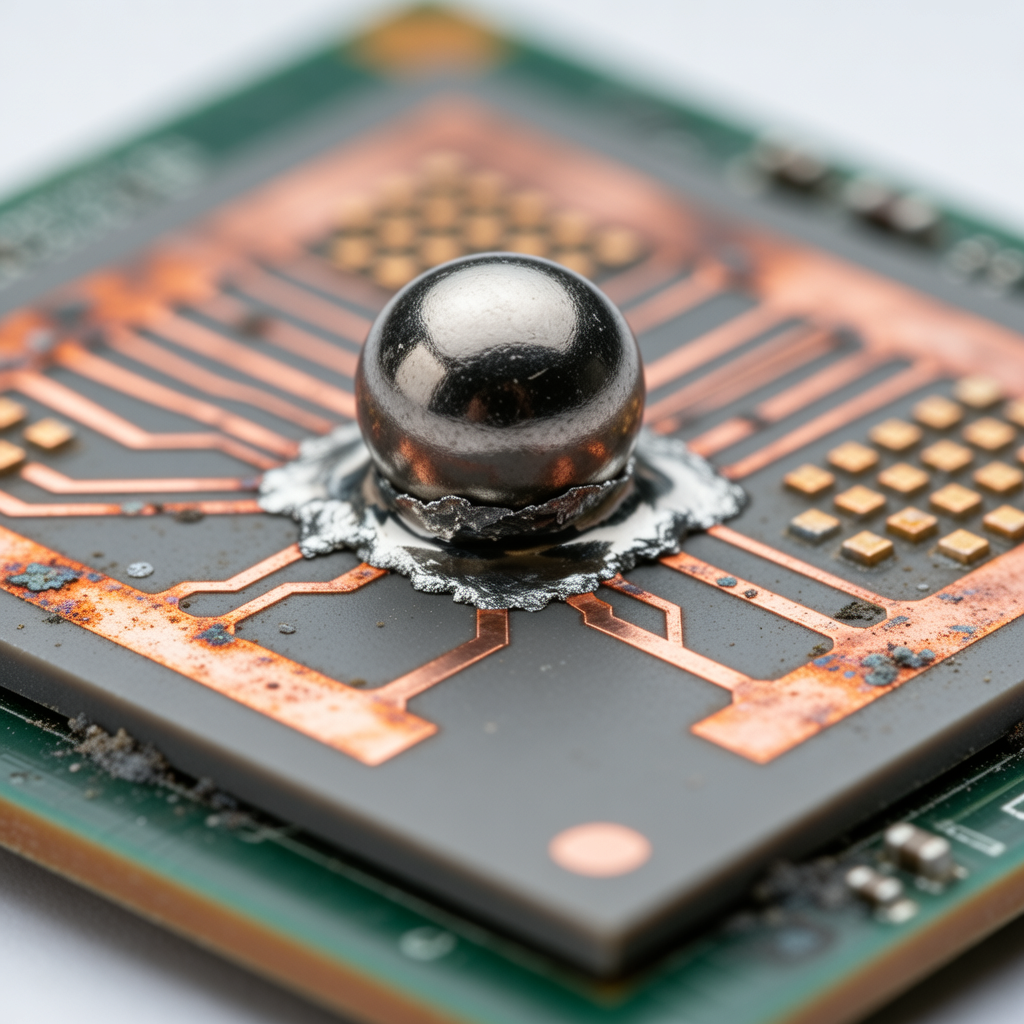

Vzhledem k tomu, že se elektronická zařízení neustále vyvíjejí – jsou rychlejší, menší a výkonnější – poptávka po propojeních s vysokou hustotou nebyla nikdy větší. Balíčky Ball Grid Array (BGA) se ukázaly jako kritické řešení v moderním designu PCB a nabízejí vynikající elektrický výkon, tepelný management a prostorovou efektivitu oproti tradičním technologiím balení. Zatímco však technologie BGA umožňuje elektroniku nové generace, zavádí také jedinečné výrobní složitosti.

Ve společnosti SUNTOP Electronics, předním výrobci montáže PCB, se specializujeme na překonávání těchto výzev prostřednictvím přesného inženýrství, pokročilého vybavení a přísných protokolů kontroly kvality BGA. V tomto komplexním průvodci prozkoumáme nejčastější výzvy při montáži BGA, jejich základní příčiny a osvědčená řešení BGA, která zajišťují spolehlivost, výtěžnost a dlouhodobý úspěch produktu.

Ať už jste inženýr navrhující svou první desku založenou na BGA nebo manažer nákupu, který získává vysoce spolehlivé sestavy, pochopení složitosti integrace BGA je zásadní. Pojďme se ponořit do toho, co dělá BGA revolučním – a zároveň náročným.

Co je BGA? Pochopení základů

Definice a struktura balíčků BGA

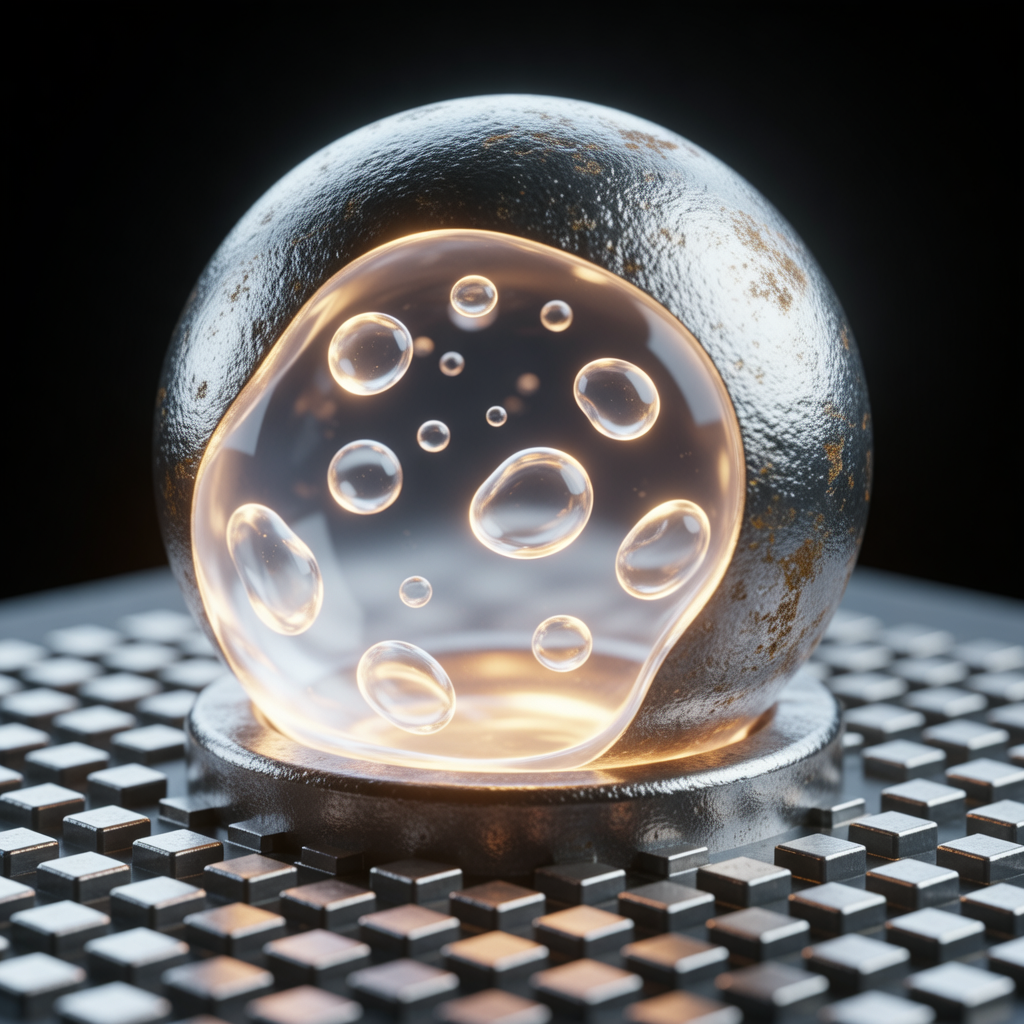

Ball Grid Array (BGA) je typ balení pro povrchovou montáž používaný pro integrované obvody. Na rozdíl od quad flat packs (QFP), které používají vývody po obvodu, používají BGA pole pájecích kuliček na spodní straně pouzdra pro připojení k desce plošných spojů (PCB). Tyto pájecí kuličky jsou uspořádány v mřížkovém vzoru, což umožňuje stovky – nebo dokonce tisíce – připojení v kompaktním půdorysu.

Struktura obvykle zahrnuje:

- Substrát vyrobený z keramického nebo organického materiálu

- Pájecí kuličky (obvykle cín-olovo nebo bezolovnaté slitiny jako SAC305)

- Zapouzdřený čip připojený pomocí wire bondingu nebo technologie flip-chip

Tento design poskytuje několik výhod:

- Vyšší počet pinů v omezeném prostoru

- Kratší elektrické cesty — snížená indukčnost a zlepšená integrita signálu

- Lepší odvod tepla díky přímému kontaktu s PCB

- Zlepšená mechanická stabilita při tepelném cyklování

Proč se BGA používá v moderní elektronice

BGA jsou nyní standardem v aplikacích vyžadujících vysoký výkon a miniaturizaci:

- Spotřební elektronika: Smartphony, tablety, nositelná zařízení

- Síťový hardware: Routery, switche, základnové stanice

- Automobilové systémy: ADAS, infotainment, řídicí jednotky motoru

- Průmyslová automatizace: PLC, robotika, vision systémy

- Zdravotnická zařízení: Zobrazovací zařízení, pacientské monitory

Protože BGA podporují vyšší hustotu I/O bez zvětšení velikosti balení, umožňují pokroky ve výpočetním výkonu ve stylu Moorova zákona. Ale s velkou schopností přichází velká složitost – a značné výrobní překážky.

Běžné výzvy při montáži BGA

Navzdory svým výhodám představují komponenty BGA během montáže PCB značné potíže. Skrytá povaha pájených spojů – umístěných pod čipem – činí kontrolu a přepracování extrémně náročnými. Níže jsou uvedeny některé z nejčastějších problémů, se kterými se setkáváme během montáže BGA.

1. Pájecí můstky a zkraty

Jednou z nejčastějších vad při montáži BGA je pájecí můstek, kdy se sousední pájecí kuličky během přetavení spojí a vytvoří nezamýšlená elektrická spojení. K tomu může dojít z důvodu:

- Nadměrného nanášení pájecí pasty

- Špatného návrhu šablony (velikost otvoru příliš velká)

- Nesouososti během umístění

- Nerovnoměrných zahřívacích profilů způsobujících sesedání

Vzhledem k tomu, že spoje nejsou po přetavení viditelné, vyžaduje detekce zkratů specializované nástroje, jako je rentgenová kontrola.

Tip profesionála: Používejte laserem řezané šablony s lichoběžníkovými stěnami pro zlepšení konzistence uvolňování pasty a snížení rizika vzniku můstků.

2. Nedostatečné pájení (Opens)

Na opačném konci spektra vede nedostatečný objem pájky k otevřeným obvodům. Příčiny zahrnují:

- Neúplné spojení pájecích kuliček a podložek

- Oxidace na pájecích kuličkách nebo ploškách PCB

- Špatná smáčivost v důsledku nesprávné aktivity tavidla

- Kráterování nebo delaminace podložky

Tyto vady vedou k přerušovaným spojením nebo úplnému selhání, které se často projeví až po tepelném namáhání nebo mechanickém nárazu.

3. Voids (dutiny) v pájených spojích

Dutiny – kapsy zachyceného plynu uvnitř ztuhlého pájeného spoje – jsou v sestavách BGA běžné. Zatímco drobné dutiny (<25 %) mohou být přijatelné podle norem IPC-A-610, nadměrné dutiny ohrožují:

- Tepelnou vodivost

- Mechanickou pevnost

- Dlouhodobou spolehlivost

Hlavní příčiny vzniku dutin:

- Těkavé odplynění ze zbytků tavidla

- Rychlé náběhové rychlosti v profilu přetavení

- Absorpce vlhkosti substrátem (zejména u plastových BGA)

Komponenty citlivé na vlhkost musí být před montáží pečeny, aby se zabránilo "popcorn efektu" a tvorbě vnitřních dutin.

4. Problémy s koplanaritou a přesností umístění

Koplanarita se týká toho, jak rovnoměrně sedí pájecí kuličky vzhledem ke spodnímu povrchu balíčku BGA. Nekoplanární kuličky mohou vést ke špatnému kontaktu s PCB, což má za následek otevřené nebo slabé spoje.

Faktory ovlivňující koplanaritu:

- Zkroucení balíčku BGA v důsledku tepelného nesouladu

- Nevhodné skladovací podmínky (vystavení vlhkosti)

- Mechanické poškození během manipulace

Kromě toho je klíčové přesné umístění. I mikronová nesouosost může způsobit neúplná spojení, zejména u BGA s jemnou roztečí (např. rozteč 0,4 mm).

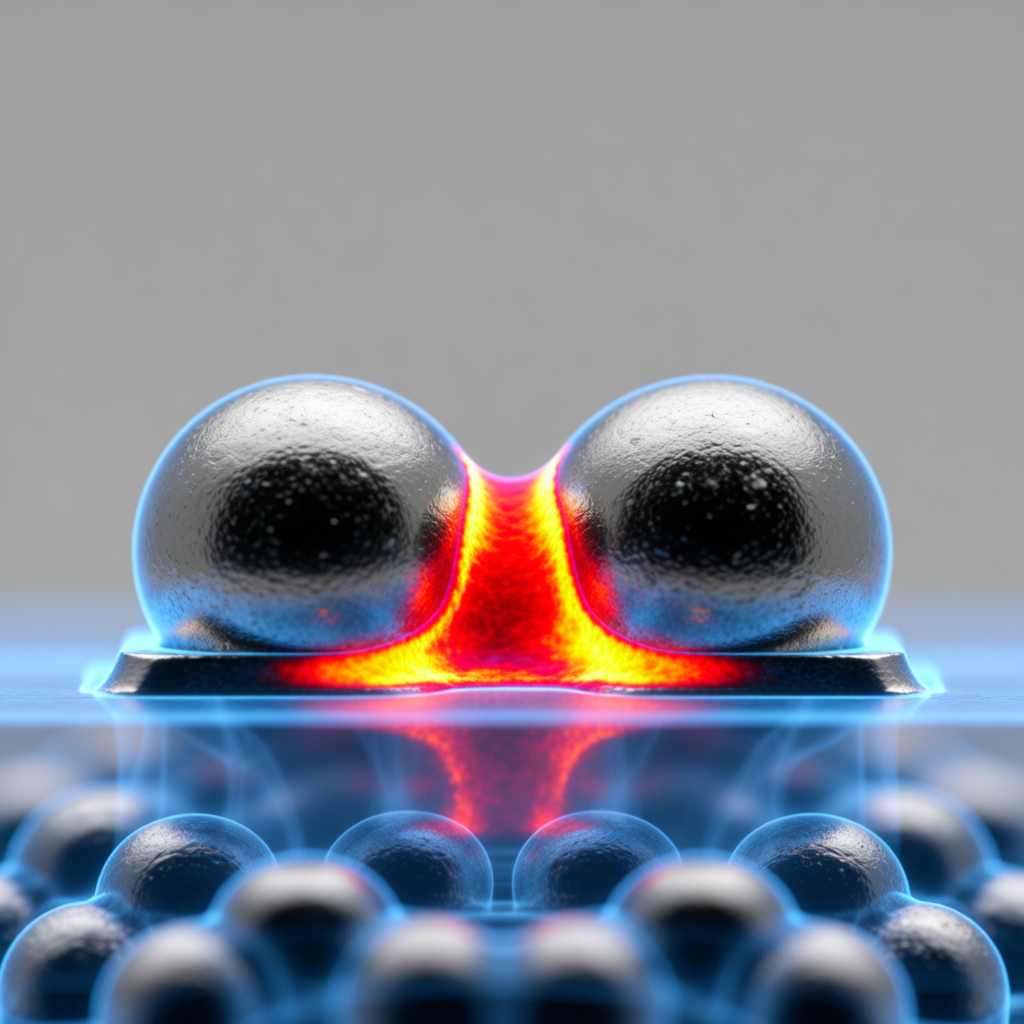

5. Vady Head-in-Pillow (HiP)

Obzvláště zákeřná vada známá jako Head-in-Pillow (HiP) nastává, když se pájecí kulička ("hlava") zcela nespojí s roztavenou pájecí pastou na podložce PCB ("polštář"). Vizuálně to připomíná částečně zploštělou kouli spočívající na nepromíchané pájce.

Hlavní příčiny:

- Zkroucení komponenty zvedající kuličku z podložky během přetavení

- Neshodné tepelné profily mezi horní a spodní stranou desky

- Reologie pájecí pasty mimo specifikace

- Opožděné usazování komponenty v důsledku nerovnováhy povrchového napětí

Vady HiP je notoricky obtížné detekovat bez průřezu nebo 3D rentgenové analýzy.

6. Tepelné namáhání a únavové praskání

Během provozu způsobuje opakované tepelné cyklování expanzi a kontrakci různými rychlostmi mezi křemíkovým čipem, substrátem balíčku a PCB. Časem to vede k únavovému praskání v pájených spojích – zejména v nejvzdálenějších řadách pole, kde je napětí nejvyšší.

Tento problém zhoršuje:

- Velký nesoulad CTE (koeficient tepelné roztažnosti)

- Tlusté PCB nebo tuhé substráty

- Nedostatek underfillu nebo konformního povlaku

- Prostředí s vysokým výkonem (např. automobilové aplikace pod kapotou)

Bez zmírnění únavové praskliny rostou, dokud spoj elektricky nebo mechanicky neselže.

Jak SUNTOP Electronics řeší výzvy montáže BGA

Jako poskytovatel kompletních služeb montáže PCB využívá SUNTOP Electronics špičkové technologie, přísné procesní kontroly a hluboké technické znalosti k poskytování robustních řešení BGA. Náš přístup zahrnuje konzultace o designu, přesnou výrobu a komplexní kontrolu kvality BGA – což zajišťuje, že každá sestava splňuje nejvyšší standardy spolehlivosti.

Pojďme se podívat, jak řešíme každou výzvu čelem.

Pokročilý design šablony a tisk pájecí pasty

Přesnost začíná konzistentním nanášením pájecí pasty. Používáme:

- Laserem řezané nerezové šablony s nano-povlaky pro zlepšení uvolňování pasty

- Návrhy otvorů optimalizované pomocí statistického modelování a empirických dat

- Automatické čističe šablon pro udržení kvality tisku během výrobních sérií

Naše systémy SPI (Solder Paste Inspection) používají 3D laserové skenování k ověření objemu, výšky a přesnosti polohy – zachycují vady tisku před umístěním komponent.

Dodržováním přísných tolerancí (±10 % cílového objemu) minimalizujeme rizika vzniku můstků a nedostatečných spojů.

Vysoce přesné osazovací stroje (Pick-and-Place)

Využíváme nejmodernější osazovací stroje Siemens ASM a Fuji NXT III schopné umístit BGA s přesností pod mikron. Funkce zahrnují:

- Vision systémy s vícebodovým zarovnáním pro korekci skutečného těžiště

- Adaptivní výběr trysky na základě hmotnosti a velikosti komponenty

- Smyčky zpětné vazby v reálném čase, které upravují sílu a úhel umístění

Pro ultra jemné BGA (až do 0,3 mm) implementujeme ověření s uzavřenou smyčkou, abychom zajistili nulovou chybu registrace.

Optimalizované profily přetavení se softwarem pro tepelné profilování

Tepelný management je ústředním bodem úspěšné montáže BGA. Vyvíjíme vlastní profily přetavení pomocí softwaru KIC Navigator, který modeluje dynamiku přenosu tepla v komplexních vícevrstvých deskách.

Klíčové parametry, které optimalizujeme:

- Náběhová rychlost (aby se zabránilo tepelnému šoku)

- Doba výdrže (pro rovnoměrnou aktivaci tavidla)

- Špičková teplota (pro zajištění úplného roztavení bez poškození komponent)

- Sklon chlazení (pro podporu jemné zrnité struktury)

Každý profil je ověřen pomocí termočlánků umístěných přímo na balíčcích BGA a monitorován v reálném čase.

Kromě toho jsou všechna zařízení citlivá na vlhkost (MSD) skladována v suchých skříních a pečena podle norem JEDEC před montáží.

Rentgenová kontrola a 3D AXI pro analýzu skrytých spojů

Vzhledem k tomu, že spoje BGA jsou po montáži neviditelné, vizuální kontrola je nemožná. Proto SUNTOP využívá automatickou rentgenovou kontrolu (AXI) jako klíčovou součást našeho procesu kontroly kvality BGA.

Náš systém Nordson DAGE XD7600 nabízí:

- 2D a 3D počítačovou tomografii (CT) zobrazení

- Měření procenta dutin podle pokynů IPC-7095

- Analýzu posunutí kuliček a koplanarity

- Detekci head-in-pillow, můstků a otevřených spojů

Všechny kontroly jsou zdokumentovány a sledovatelné, což podporuje požadavky na kvalitu AS9100, ISO 13485 a automobilového průmyslu.

Aplikace underfillu pro zvýšenou spolehlivost

Pro boj s tepelnou únavou a mechanickým namáháním nabízíme dávkování underfillu jako volitelný, ale vysoce doporučený proces pro kritické aplikace.

Underfill je polymerová pryskyřice vstřikovaná podél okrajů BGA po přetavení. Kapilární jev ji vtahuje pod balíček, kde vytvrzuje a vytváří pevnou mechanickou vazbu mezi komponentou a PCB.

Výhody:

- Snižuje napětí na jednotlivých pájených spojích až o 90 %

- Zabraňuje šíření prasklin

- Zlepšuje odolnost proti vibracím a nárazům při pádu

- Prodlužuje provozní životnost v drsných prostředích

Běžně se používá v letectví, obraně, zdravotnictví a průmyslových sektorech.

Možnosti přepracování a oprav

I při použití osvědčených postupů se občas vyskytnou vady. SUNTOP udržuje vyhrazenou přepracovací stanici BGA vybavenou:

- Přesným infračerveným a konvekčním ohřevem

- Vakuovými nástroji pro zvedání s tepelnými senzory

- Mikroskopy a vyrovnávacími kamerami

- Předprogramovanými profily přepracování pro různé typy BGA

Naši technici dodržují normy IPC-7711/7721 pro bezpečné odstranění, čištění, opětovné kuličkování (v případě potřeby) a opětovnou instalaci – minimalizují riziko pro okolní komponenty a samotnou PCB.

Komponenty s obnovenými kuličkami procházejí před návratem na linku plnou rentgenovou kontrolou.

Zajištění kontroly kvality BGA: Náš vícevrstvý přístup

Kvalita není dodatečná myšlenka – je zabudována do každé fáze našeho pracovního postupu montáže PCB. Ve společnosti SUNTOP uplatňujeme vrstvenou strategii kontroly kvality BGA, která kombinuje preventivní opatření, monitorování v reálném čase a konečné ověření.

Vrstva 1: Kontrola designu pro vyrobitelnost (DFM)

Před zahájením jakékoli výroby provádí náš inženýrský tým důkladnou kontrolu DFM zaměřenou specificky na kompatibilitu BGA. Analyzujeme:

- Rozměry vzoru plošek vs. specifikace výrobce

- Podložky definované nepájivou maskou (SMD) vs. nedefinované nepájivou maskou (NSMD)

- Metody pokovování via-in-pad a stanování

- Návrh tepelného odlehčení pro zemnící plochy

- Zakázané zóny pro blízké komponenty

Pomocí nástrojů jako Altium Designer a Valor Process Preparation identifikujeme potenciální problémy včas – šetříme čas, náklady a výtěžnost v pozdějších fázích.

Klienti obdrží podrobné zprávy s proveditelnými doporučeními, která zajišťují vyrobitelnost od prvního dne.

Vrstva 2: Vstupní kontrola materiálu

Všechny suroviny – včetně komponent BGA – jsou při příchodu kontrolovány. Kontrolujeme:

- Kódy data a úrovně citlivosti na vlhkost (MSL)

- Fyzické poškození nebo deformace

- Zkroucení balíčku pomocí optických profilometrů

- Certifikát shody (CoC) a sledovatelnost šarže

Komponenty klasifikované jako MSL3 nebo vyšší jsou okamžitě přesunuty do suchého skladu s vlhkostí pod 10 % RH.

Vrstva 3: In-line monitorování procesu

V celé montážní lince automatizované systémy nepřetržitě monitorují klíčové proměnné:

- Výsledky SPI pro odchylku objemu pasty

- Data o posunu umístění z vision systémů

- Dodržování profilu přetavení (s upozorněním na anomálie)

- Rychlost dopravníku a podmínky prostředí

Jakýkoli parametr mimo předdefinované limity spustí okamžité zastavení a vyšetřování hlavní příčiny.

Vrstva 4: Finální testování a ověření

Po montáži prochází každá deska funkčním testováním přizpůsobeným její aplikaci. Pro návrhy s velkým množstvím BGA integrujeme další ověřovací kroky:

- Testování létající sondou nebo ložem hřebíků pro konektivitu

- Boundary scan (JTAG) pro nepřístupné uzly

- Burn-in testování při zvýšených teplotách

- Environmental stress screening (ESS) včetně tepelného cyklování a vibrací

V kombinaci s výsledky AXI to vytváří úplný obraz o stavu produktu.

Můžete se dozvědět více o našem 6krokovém procesu kontroly kvality, který zajišťuje dodání bez vad ve všech projektech.

Osvědčené postupy pro úspěšnou implementaci BGA

Zatímco výrobci hrají klíčovou roli, designéři a inženýři mohou významně ovlivnit úspěch BGA prostřednictvím promyšlených designových rozhodnutí. Zde jsou klíčové osvědčené postupy:

Optimalizujte vzory plošek podle norem IPC

Při vytváření vzorů plošek vždy dodržujte pokyny IPC-7351B. Pro podložky NSMD (doporučené pro většinu BGA) zajistěte:

- Průměr měděné podložky = 0,3–0,5 × rozteč

- Otvor nepájivé masky o něco větší než měď, aby se umožnilo smáčení

- Adekvátní rozestupy pro zabránění vzniku můstků

Vyhněte se příliš velkým podložkám, které zvyšují riziko tombstoningu a nerovnoměrného smáčení.

Používejte Via-in-Pad strategicky

Vias umístěné uvnitř podložek BGA pomáhají směrovat stopy s vysokou hustotou – ale musí být řádně pokoveny a vyplněny, aby se zabránilo nasávání pájky do otvoru.

Doporučený přístup:

- Pokovené a vyplněné vias nevodivým epoxidem

- Stanované (zakryté) nepájivou maskou

- Vyhněte se otevřeným vias, pokud nejsou zasypány

To zabraňuje dutinám a zajišťuje konzistentní tvorbu pájeného spoje.

Implementujte správný tepelný management

Vysokovýkonné BGA generují značné teplo. Zahrňte:

- Vnitřní tepelné roviny připojené k zemnímu poli BGA

- Tepelné vias pod středovou podložkou (pokud je to relevantní)

- Chladiče nebo materiály tepelného rozhraní (TIM)

Zajistěte dostatečné proudění vzduchu v konečném krytu pro efektivní odvod tepla.

Plánujte testovatelnost a ladění

S mnoha signály nepřístupnými pod BGA plánujte testovací přístup včas:

- Zahrňte JTAG headery nebo řetězce boundary-scan

- Přidejte testovací body pro kritické napájecí větve a hodiny

- Zvažte IC kompatibilní s boundary scan, pokud je to možné

Během layoutu spolupracujte se svým výrobcem montáže PCB, abyste zajistili pokrytí testy.

Případová studie: Montáž FPGA BGA s vysokou hustotou pro průmyslovou automatizaci

Klient: Evropský OEM průmyslových kontrolérů

Výzva: Osadit 1 152-kuličkové FPGA (rozteč 0,8 mm) na 12vrstvou HDI PCB s přísnými časovými omezeními

Požadavky: Nulové vady, plná sledovatelnost, rozšířená provozní teplota (-40 °C až +85 °C)

Řešení implementované společností SUNTOP:

- Provedeno společné DFM sezení s klientem pro validaci stack-up, návrhu via a kontroly impedance

- Vyrobeny laserem vrtané mikrovia s vyplněnou a uzavřenou konstrukcí

- Aplikována přesně tištěná pájecí pasta pomocí 4mil elektroformované šablony

- Umístěno FPGA pomocí Siemens SX7 s duálním kamerovým zarovnáním

- Proveden vlastní profil přetavení s dusíkovou atmosférou pro snížení oxidace

- Provedena 3D AXI kontrola s automatickým mapováním dutin a reportováním

- Aplikován kapilární underfill pro zvýšenou mechanickou spolehlivost

- Spuštěn 72hodinový burn-in test následovaný funkčním ověřením

Výsledek:

- Výtěžnost prvního průchodu: 99,8 %

- Žádné vrácení z terénu po 18 měsících nasazení

- Klient rozšířil partnerství o kompletní služby PCBA na klíč

Tento projekt je příkladem toho, jak kombinace pokročilých schopností s disciplinovanými řešeními BGA vede k úspěchu v reálném světě.

Výběr správného partnera pro montáž PCB pro projekty BGA

Ne všichni smluvní výrobci jsou stejně vybaveni pro manipulaci s montáží BGA. Při hodnocení partnerů se ptejte:

- Mají vyhrazené systémy AXI?

- Jsou jejich pece pro přetavení pravidelně profilovány a kalibrovány?

- Mohou poskytnout důkazy o úspěšných projektech BGA?

- Jaké možnosti underfillu a přepracování nabízejí?

Ve společnosti SUNTOP Electronics jsme hrdí na transparentnost, schopnosti a spolupráci se zákazníky. S desetiletími zkušeností s komplexní montáží PCB jsme si vybudovali pověst řešení složitých problémů – zejména těch, které zahrnují husté, vysokorychlostní nebo kritické desky.

Obsluhujeme průmyslová odvětví od telekomunikací po zdravotnická zařízení, vždy dodržujeme nejvyšší standardy kvality. Zjistěte více o průmyslových odvětvích obsluhovaných výrobcem PCB, abyste zjistili, zda jsme v souladu s vaším sektorem.

Závěr: Zvládnutí montáže BGA prostřednictvím odborných znalostí a technologií

Technologie BGA nadále pohání inovace v elektronice – ale zvládnutí její montáže vyžaduje více než jen vybavení. Vyžaduje hluboké procesní znalosti, pečlivou pozornost k detailům a závazek k neustálému zlepšování.

Od prevence pájecích můstků po odstranění vad head-in-pillow jsou výzvy při montáži BGA četné – ale překonatelné. Partnerstvím se zkušeným výrobcem montáže PCB, jako je SUNTOP Electronics, získáte přístup k:

- Pokročilé výrobní infrastruktuře

- Osvědčeným řešením BGA

- Přísným postupům kontroly kvality BGA

- End-to-end podpoře od návrhu po dodání

Ať už vytváříte prototyp nového konceptu nebo zvyšujete výrobu, jsme tu, abychom vám pomohli dosáhnout bezchybné integrace BGA.

Jste připraveni prodiskutovat svůj další projekt? Kontaktujte výrobce PCB ještě dnes nebo získejte cenovou nabídku PCB pro váš nadcházející design založený na BGA.

Společně budujme chytřejší, menší a spolehlivější elektroniku.