6krokový proces kontroly kvality

David Lee

Proč na kontrole kvality při výrobě DPS záleží

Než se ponoříme do specifik našeho 6krokového procesu, je nutné pochopit, proč je kontrola kvality tak kritická při výrobě DPS a montáži DPS.

Deska plošných spojů slouží jako nervový systém jakéhokoli elektronického zařízení. Propojuje komponenty elektricky i mechanicky a umožňuje správné fungování všeho od chytrých telefonů po satelity. Vzhledem ke stále složitějším návrhům, užším tolerancím, vyšší hustotě komponent a poptávce po menších rozměrech však chybové rozpětí nikdy nebylo užší.

Vady jako pájecí můstky (zkraty), přerušené obvody, špatně zarovnané komponenty, nedostatečné pájené spoje nebo delaminace mohou mít za následek:

- Občasná selhání

- Zkrácenou životnost produktu

- Stažení z trhu

- Bezpečnostní rizika

- Poškození pověsti

- Zvýšené náklady na záruku

Mnoho průmyslových odvětví — včetně automobilového, lékařského, vojenského a telekomunikačního — je navíc regulováno přísnými regulačními normami, jako jsou IPC-A-610, ISO 9001, IATF 16949 a AS9100. Nedodržení těchto norem může výrobce diskvalifikovat z ucházení se o zakázky nebo vést k právním důsledkům.

Zde se stává strukturovaný, opakovatelný a auditovatelný proces kontroly kvality nepostradatelným. V SUNTOP Electronics nepovažujeme QC za konečný kontrolní bod inspekce — integrujeme jej do každé fáze pracovního toku, od kontroly návrhu po závěrečné testování a odeslání.

Zavedením proaktivního spíše než reaktivního přístupu včas odhalujeme potenciální problémy, snižujeme přepracování, zlepšujeme výtěžnost a nakonec dodáváme produkty, kterým mohou zákazníci důvěřovat.

Nyní pojďme prozkoumat šest pilířů našeho rámce zajištění kvality.

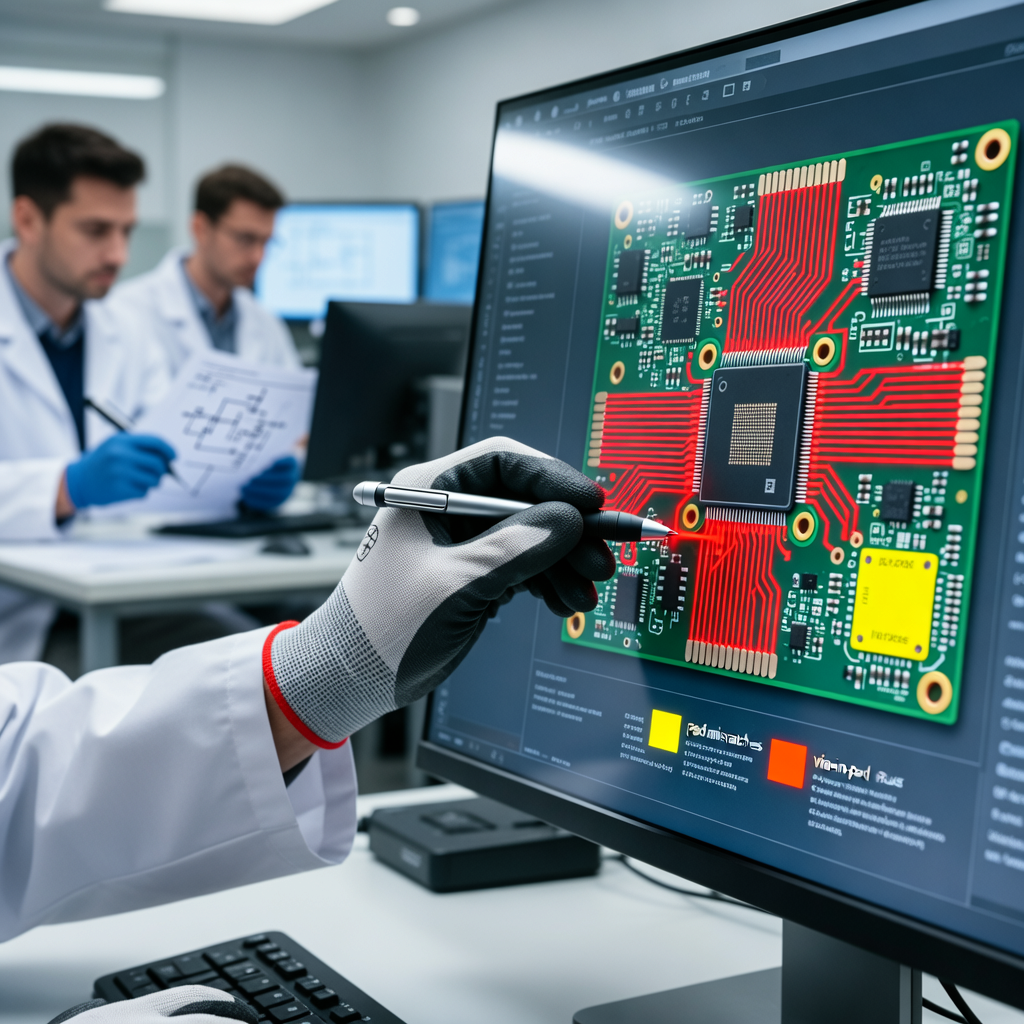

Krok 1: Kontrola designu pro vyrobitelnost (DFM) a designu pro montáž (DFA)

Základ každého úspěšného projektu výroby DPS začíná dlouho předtím, než se materiály dostanou do výroby — začíná návrhem.

I to nejelegantnější schéma může během výroby nebo montáže selhat, pokud nezohledňuje reálná výrobní omezení. Proto náš první krok kontroly kvality zahrnuje důkladnou analýzu Designu pro vyrobitelnost (DFM) a Designu pro montáž (DFA).

Když zákazník odešle své soubory Gerber, kusovník (BOM) a montážní výkresy, náš inženýrský tým provede komplexní kontrolu pomocí pokročilých softwarových nástrojů a desítek let praktických zkušeností. Kontrolujeme:

- Porušení šířky stopy a rozestupů

- Problémy s vůlí nepájivé masky

- Neshody velikosti plošek (padů)

- Hustotu umístění komponent

- Návrh tepelného odlehčení

- Komplikace via-in-pad

- Přesnost footprintu

- Orientaci polarizovaných komponent

- Přístupnost testovacích bodů

Pokud například konstruktér použije footprint komponenty, který neodpovídá skutečným rozměrům pouzdra — nebo umístí zařízení pro povrchovou montáž příliš blízko u sebe — problém okamžitě označíme a spolupracujeme se zákazníkem na jeho vyřešení.

Tento předvýrobní audit zabraňuje nákladným chybám později. Podle průmyslových studií může oprava konstrukční vady po zahájení výroby stát až 100krát více než její vyřešení ve fázi návrhu.

Naše kontrola DFM/DFA navíc pomáhá optimalizovat návrh pro automatizované procesy, jako jsou osazovací automaty (pick-and-place) a reflow pece, což zajišťuje hladší přechody mezi fázemi a snižuje riziko chyb stroje nebo zaseknutí.

V SUNTOP věříme, že transparentnost a spolupráce jsou klíčové. Proto poskytujeme podrobné zprávy DFM s vizuálními poznámkami a doporučeními, což našim zákazníkům umožňuje činit informovaná rozhodnutí o jejich návrzích.

Více o osvědčených postupech při navrhování DPS se můžete dozvědět v našem průvodci osvědčenými postupy pro návrh flexibilních DPS.

Krok 2: Inspekce surovin a ověření komponent

Jakmile je návrh schválen, dalším kritickým bodem našeho procesu kontroly kvality je ověření materiálů. Při montáži DPS má integrita surovin — včetně holých desek, elektronických komponent, pájecí pasty a obalových materiálů — přímý dopad na spolehlivost konečného produktu.

Materiály odebíráme pouze od certifikovaných, renomovaných dodavatelů, kteří dodržují RoHS, REACH a další ekologické a bezpečnostní předpisy. Samotná certifikace však nestačí. Každá šarže prochází přísnou vstupní kontrolou.

Inspekce holé desky (Bare Board)

Pro výrobu DPS kontrolujeme příchozí holé desky na:

- Rozměrovou přesnost

- Tloušťku mědi

- Dielektrické vlastnosti

- Kvalitu pokovení

- Jednotnost povrchové úpravy (např. ENIG, HASL, Immersion Silver)

- Zkroucení nebo prohnutí

Pomocí optických komparátorů, mikrometrů a systémů automatické optické inspekce (AOI) ověřujeme, že každý panel splňuje požadavky IPC třídy 2 nebo třídy 3 v závislosti na aplikaci.

Jakákoli odchylka spustí karanténní postup a zahájí komunikaci s dodavatelem za účelem řešení.

Získávání a ověřování elektronických komponent

Pravost komponent je rostoucím problémem v dodavatelském řetězci elektroniky. Padělané díly — recyklované, přeznačené nebo nevyhovující komponenty — mohou napodobovat ty pravé, ale v zátěži často předčasně selžou.

V boji proti tomu používá SUNTOP několik ověřovacích technik:

- Vizuální inspekce: Mikroskopické zkoumání značek, vývodů a balení.

- Rentgenová analýza: K detekci vnitřních rozdílů čipů nebo anomálií v drátových spojích.

- Test dekapsulace: Pro vysoce spolehlivé aplikace provádíme v případě potřeby destruktivní fyzikální analýzu.

- Sledovatelnost šarží: Každá šarže komponent je zaznamenána s kódy data, informacemi o výrobci a podrobnostmi o dodavateli pro úplnou sledovatelnost.

Udržujeme také silné vztahy s autorizovanými distributory a při získávání těžko dostupných nebo zastaralých dílů využíváme nezávislé ověřovací služby třetích stran.

Náš tým pro získávání elektronických komponent úzce spolupracuje se zákazníky, aby zajistil shodu s kusovníkem (BOM) a v případě potřeby nabídl alternativy — bez kompromisů v kvalitě.

Tato úroveň pečlivosti zajišťuje, že do výrobního prostředí vstupují pouze ověřené materiály s vysokou integritou, což tvoří pevný základ pro konzistentní výstup.

Krok 3: Automatická optická inspekce (AOI)

Po nanesení pájecí pasty

S uvolněnými a připravenými materiály se proces montáže DPS přesouvá na linku technologie povrchové montáže (SMT). Jedním z prvních míst, kde se mohou vyskytnout vady, je nanášení pájecí pasty — proces nanášení přesného množství vodivé pasty na plošky před umístěním komponent.

I drobné nesrovnalosti zde — jako je nedostatečné množství pasty, rozmazání nebo špatné zarovnání — mohou později vést ke špatným pájeným spojům, efektu náhrobního kamene (tombstoning) nebo přerušeným/zkratovaným obvodům.

Abychom tomu zabránili, nasazujeme Automatickou optickou inspekci (AOI) okamžitě po fázi tisku přes šablonu.

Naše systémy AOI používají kamery s vysokým rozlišením a sofistikované algoritmy zpracování obrazu ke skenování každé desky a porovnání výsledků s původními daty CAD. Systém hodnotí:

- Objem a výšku nánosů pájky

- Polohovou přesnost vzhledem k referenčním značkám

- Můstkování nebo přebytek pasty mezi sousedními ploškami

- Chybějící nebo neúplné nátisky

Pokud jsou zjištěny nesrovnalosti, systém označí desku v reálném čase a zastaví další zpracování, dokud nebudou přijata nápravná opatření. Operátoři poté podle potřeby rekalibrují tiskárnu, vyčistí šablonu nebo upraví tlak stěrky.

Tato smyčka zpětné vazby v reálném čase nejen zlepšuje výtěžnost při prvním průchodu, ale přispívá také k neustálému zlepšování procesu. V průběhu času statistická data shromážděná z inspekcí AOI pomáhají identifikovat trendy — jako jsou opakující se nesrovnalosti spojené s konkrétními velikostmi desek nebo šablonami — což nám umožňuje proaktivně vylepšovat naše postupy.

Protože kvalita pájecí pasty přímo ovlivňuje spolehlivost v dalších fázích, funguje tento třetí krok jako klíčový strážce před umístěním drahých komponent na desku.

Krok 4: Monitorování po umístění a reflow pece

Po úspěšné aplikaci pájecí pasty je dalším velkým milníkem umístění komponent pomocí vysokorychlostních osazovacích automatů (pick-and-place). Tyto robotické systémy umísťují tisíce komponent za hodinu s přesností na úrovni mikronů. Ačkoli jsou vysoce přesné, nejsou imunní vůči chybám — zejména u IO s ultra jemnou roztečí, mikro BGA nebo desek se smíšenou technologií.

Proto náš čtvrtý krok QC zahrnuje jak AOI po umístění, tak monitorování profilu reflow.

AOI po umístění

Okamžitě poté, co osazovací automat dokončí vkládání komponent, proběhne další kolo AOI. Tato inspekce kontroluje:

- Správnou přítomnost a nepřítomnost komponent

- Polaritu a orientaci (zejména u diod, kondenzátorů a IO)

- Přesnost umístění (zarovnání X, Y, theta)

- Ohnuté nebo zvednuté vývody

- Poškozené nebo prasklé komponenty

Jakákoli odchylka opět spustí upozornění, což technikům umožní zasáhnout dříve, než deska vstoupí do reflow pece. Zachycení chyb umístění nyní zabrání tepelnému poškození a plýtvání energií později.

Tepelné profilování reflow pece

Stejně důležité je zajistit, aby proces pájení přetavením (reflow) sledoval optimální tepelný profil. Různé komponenty, tloušťky desek a slitiny pájky vyžadují specifické křivky ohřevu a chlazení, aby se dosáhlo spolehlivých intermetalických vazeb bez poškození citlivých částí.

V SUNTOP používáme vícezónové konvekční reflow pece vybavené termočlánky a záznamníky dat. Před plným spuštěním výroby spouštíme testovací desky s připojenými teplotními senzory, abychom monitorovali skutečné vystavení teplu v různých zónách desky.

Analyzujeme špičkové teploty, rychlosti náběhu, doby výdrže a sklony chlazení, abychom se ujistili, že odpovídají specifikacím výrobce pájecí pasty (např. slitina SAC305). Pro udržení konzistence se podle potřeby provádějí úpravy v reálném čase.

Kromě toho provádíme pravidelnou údržbu a kalibraci veškerého vybavení, abychom zabránili driftu v průběhu času — což je častou příčinou skrytých vad.

Kombinací ověření po umístění s přesnou tepelnou kontrolou maximalizujeme integritu pájeného spoje a minimalizujeme riziko studených spojů, dutin nebo tepelného šoku.

Pro hlubší vhled do výzev montáže, zejména u pokročilých pouzder, si přečtěte náš článek o výzvách a řešeních montáže BGA.

Krok 5: In-Circuit Test (ICT) & Funkční test (FCT)

Jakmile desky opustí linku SMT a všechny komponenty s vývody (through-hole) jsou pájeny vlnou nebo ručně, pokračují k elektrickému testování — pátému a jednomu z nejkritičtějších kroků v našem procesu kontroly kvality.

Testování potvrzuje nejen to, že komponenty jsou přítomny a správně připájeny, ale také to, že se obvod chová tak, jak má.

Používáme dva primární typy elektrického ověřování: In-Circuit Test (ICT) a Funkční test obvodu (FCT).

In-Circuit Test (ICT)

ICT využívá přípravek typu „bed-of-nails“ (lůžko z hřebíků), který se dotýká testovacích bodů po celé desce. Aplikuje malé elektrické signály k měření:

- Kontinuity a izolace (otevřené obvody a zkraty)

- Hodnot rezistorů, kondenzátorů a induktorů

- Polarity diod a funkčnosti tranzistorů

- Úrovní napětí v klíčových uzlech

Tato detailní úroveň testování nám umožňuje přesně určit místa poruch — dokonce i pohřbená ve vícevrstvých deskách — a rozlišit mezi výrobními vadami a konstrukčními problémy.

ICT je zvláště efektivní pro střední až velkoobjemovou výrobu, kde je investice do přípravků opodstatněná.

Funkční test obvodu (FCT)

Zatímco ICT kontroluje jednotlivé komponenty a spojení, FCT hodnotí celý systém v simulovaných provozních podmínkách. Naše testovací zařízení na míru napájí desku a spouští firmware nebo diagnostické rutiny pro ověření:

- Stability napájení

- Komunikačních rozhraní (USB, Ethernet, SPI, I²C)

- Vstupů senzorů a výstupů aktuátorů

- Funkčnosti displeje

- Softwarových startovacích sekvencí

FCT napodobuje scénáře použití v reálném světě a pomáhá odhalit jemné problémy s časováním, chyby firmwaru nebo občasné chování, které by statické testy mohly přehlédnout.

ICT i FCT generují podrobné protokoly o úspěšném/neúspěšném provedení, které jsou digitálně uloženy pro účely auditu. Vadné jednotky jsou směrovány na naši opravárenskou stanici, kde kvalifikovaní technici diagnostikují a opraví chybu před opětovným testováním.

Tyto testovací protokoly zajišťují, že každá odeslaná jednotka funguje přesně podle specifikace, což výrazně snižuje poruchovost v terénu.

Pro ty, kteří se chtějí dozvědět více o metodikách testování, navštivte naši stránku o testování kvality DPS.

Krok 6: Závěrečná vizuální inspekce a audit balení

Poslední hranicí našeho 6krokového procesu kontroly kvality je poslední obranná linie: Závěrečná vizuální inspekce (FVI) a Audit balení.

I po absolvování AOI, rentgenových a funkčních testů zůstává lidský dohled neocenitelný. Vyškolení inspektoři zkoumají každou desku pod zvětšením, aby zachytili kosmetické vady, které by stroje mohly přehlédnout — například:

- Zbytky tavidla

- Škrábance nebo promáčkliny na sítotisku (silkscreen)

- Špatně vytištěné štítky nebo čárové kódy

- Ohnuté piny nebo poškozené konektory

- Nesprávné pokrytí konformním nátěrem

Inspektoři se řídí kritérii přijatelnosti IPC-A-610, klasifikují vady podle závažnosti (drobné, velké, kritické) a určují, zda je nutné přepracování nebo odmítnutí.

Všechny přijaté desky pak projdou kontrolou finálního balení. To zahrnuje ověření:

- Správného antistatického balení

- Přiložení vysoušedla

- Karet indikátoru vlhkosti (pro komponenty citlivé na MSD)

- Přesnosti štítkování (číslo dílu, revize, kód data)

- Pevnosti a utěsnění kartonu

Správné balení chrání produkt během přepravy a skladování, zabraňuje elektrostatickému výboji (ESD), vniknutí vlhkosti a mechanickému poškození — což vše může ohrozit výkon při příjezdu.

Každé šarži je přiděleno jedinečné sledovací číslo, které ji spojuje se záznamy o výrobě, výsledky testů a šaržemi materiálu. Tato komplexní sledovatelnost podporuje rychlou analýzu hlavních příčin v případě vrácení z terénu a splňuje požadavky na shodu pro regulovaná odvětví.

Teprve po absolvování tohoto posledního kontrolního bodu jsou desky uvolněny k odeslání.

Jak náš 6krokový proces přináší hodnotu

Implementace komplexního systému kontroly kvality není jen o vyhýbání se vadám — jde o dodávání hmatatelné hodnoty našim zákazníkům.

Zde je návod, jak se 6krokový přístup SUNTOP promítá do skutečných výhod:

1. Vyšší výtěžnost a nižší náklady

Včasným zachycením problémů — zejména během DFM a vstupní kontroly — minimalizujeme zmetky, přepracování a zpoždění. To vede k lepší propustnosti a nižším celkovým výrobním nákladům, které přenášíme na naše zákazníky.

2. Rychlejší uvedení na trh

Méně překvapení znamená méně iterací. S menším počtem úzkých míst způsobených selháním v pozdní fázi projekty hladce plynou od prototypu k hromadné výrobě.

3. Větší spolehlivost a spokojenost zákazníků

Konzistentní, vysoce kvalitní produkty zlepšují pověst značky a snižují zátěž poprodejní podpory. Ať už uvádíte na trh spotřebitelský gadget nebo nasazujete život zachraňující lékařské vybavení, spolehlivost je nesmlouvavá.

4. Soulad s předpisy a zmírnění rizik

Naše zdokumentované postupy QC jsou v souladu s mezinárodními standardy, což usnadňuje audity a snižuje rizika odpovědnosti. Úplná sledovatelnost zajišťuje odpovědnost na všech úrovních.

5. Škálovatelnost napříč průmyslovými odvětvími

Od nositelných zařízení IoT po robustní průmyslové ovladače se náš flexibilní rámec QC přizpůsobuje různým požadavkům. Prozkoumejte řadu trhů, které obsluhujeme, prostřednictvím naší stránky průmyslová odvětví obsluhovaná výrobcem DPS.

Neustálé zlepšování: Nad rámec šesti kroků

Zatímco náš 6krokový proces tvoří jádro naší strategie kontroly kvality, kvalitu vnímáme jako cestu — nikoli cíl.

Neustále investujeme do:

- Pokročilých inspekčních technologií (např. 3D AOI, AXI pro skryté pájené spoje)

- Školicích a certifikačních programů pro zaměstnance

- Principů štíhlé výroby (Lean manufacturing)

- Analýzy dat a SPC (Statistická kontrola procesu)

- Iniciativ rozvoje dodavatelů

Pravidelné interní audity, smyčky zpětné vazby od zákazníků a účast na průmyslových fórech nám pomáhají udržet náskok před novými výzvami a technologickými posuny.

Přijímáme také digitální transformaci — používáme systémy ERP a MES ke sledování pracovních příkazů, správě zásob a monitorování klíčových ukazatelů výkonu (KPI) v reálném čase. Tato viditelnost umožňuje rychlejší rozhodování a větší schopnost reagovat.

Partnerství se společností SUNTOP Electronics pro spolehlivou výrobu DPS

V SUNTOP Electronics nevyrábíme jen DPS — budujeme důvěru. Náš 6krokový proces kontroly kvality odráží náš neochvějný závazek k dokonalosti ve výrobě DPS a montáži DPS.

Od počáteční konzultace návrhu až po konečné dodání spolupracujeme s inženýry a podniky po celém světě, abychom uvedli inovativní nápady do života — s přesností, spolehlivostí a klidem.

Ať už potřebujete prototypy v malém objemu, velkoobjemovou výrobu nebo kompletní řešení na klíč včetně získávání komponent a montáže finálního produktu (box-build), náš zkušený tým je připraven podpořit váš úspěch.

Jste připraveni začít? Zjistěte více o našich schopnostech na naší stránce schopnosti výroby DPS, nebo nás kontaktujte ještě dnes a kontaktujte výrobce DPS přímo.

Pro nové projekty stačí odeslat své soubory a získat cenovou nabídku na DPS a my vám ukážeme, jak je kvalita zabudována do každé desky, kterou vyrobíme.