ما هو تصنيع اللوحات المطبوعة (PCB)؟ دليل شامل للعمليات والأساليب

Rachel Roland

في عالم اليوم شديد الاتصال، يعتمد كل جهاز إلكتروني تقريبًا على بطل خفي: لوحة الدوائر المطبوعة (PCB). من الهواتف الذكية وأجهزة الكمبيوتر المحمولة إلى الأجهزة الطبية وأنظمة السيارات، تعمل لوحات PCB بمثابة العمود الفقري للإلكترونيات الحديثة. لكن هل تساءلت يومًا كيف يتم صنع هذه اللوحات الخضراء المعقدة؟ تكمن الإجابة في تصنيع PCB – وهي عملية دقيقة متعددة الخطوات تحول مفاهيم التصميم إلى دوائر وظيفية.

يتعمق هذا الدليل الشامل في عالم تصنيع PCB، ويستكشف مبادئه الأساسية، ومراحله الرئيسية، والأساليب المتنوعة المستخدمة لإنتاج كل شيء من النماذج الأولية البسيطة إلى لوحات الإنتاج الضخم المعقدة. سواء كنت مهندسًا، أو مصمم منتجات، أو مجرد فضولي حول الإلكترونيات، فإن فهم هذه العملية سيعطيك رؤى قيمة حول كيفية ظهور أدواتك المفضلة إلى الحياة.

سنسير عبر الرحلة بأكملها – من التصميم الأولي واختيار المواد إلى الاختبار النهائي – ونسلط الضوء على أهمية إنشاء نماذج PCB أولية و عينات PCB لضمان الجودة والأداء قبل الإنتاج الكامل.

فهم تصنيع PCB: أساس الإلكترونيات الحديثة

في جوهره، يشير تصنيع PCB إلى عملية تصنيع لوحات الدوائر التي تدعم ميكانيكيًا وتوصل كهربائيًا المكونات الإلكترونية باستخدام مسارات موصلة، أو وسادات، أو آثار إشارات محفورة من صفائح نحاسية مصفحة على ركيزة غير موصلة.

الهدف من تصنيع PCB هو إنشاء منصات موثوقة ومتينة وفعالة لتركيب وربط الأجزاء الإلكترونية مثل المقاومات، والمثفات، والدوائر المتكاملة (ICs)، والموصلات. تلغي هذه اللوحات الحاجة إلى الأسلاك الضخمة وتقلل من خطر الوصلات الفضفاضة، مما يجعلها لا غنى عنها في جميع المنتجات الإلكترونية تقريبًا.

لماذا تعتبر لوحات PCB مهمة

قبل ظهور لوحات PCB، كانت الدوائر الإلكترونية تُجمَّع يدويًا بأسلاك من نقطة إلى نقطة – وهي طريقة كانت تستغرق وقتًا طويلاً، وعرضة للأخطاء، وعرضة للدوائر القصيرة والفشل الميكانيكي. أحدث إدخال لوحات PCB ثورة في الإلكترونيات من خلال السماح بـ:

- التصغير: يمكن وضع المكونات بالقرب من بعضها البعض.

- الإنتاج الضخم: يمكن تكرار اللوحات بتناسق عالٍ.

- موثوقية معززة: تعني وصلات اللحام والأسلاك الأقل نقاط فشل أقل.

- أداء محسن: مقاومة متحكم بها وتداخل كهرومغناطيسي (EMI) منخفض.

اليوم، يدعم تصنيع PCB صناعات تتراوح من الإلكترونيات الاستهلاكية والاتصالات إلى الفضاء والدفاع والرعاية الصحية.

بالنسبة للشركات التي تطور منتجات جديدة، فإن البدء بـ نموذج أولي لـ PCB يسمح للمهندسين باختبار الوظائف، وتحديد عيوب التصميم، وتحسين التخطيط قبل الالتزام بأحجام كبيرة. وبالمثل، يسمح إنتاج عينة PCB بالتحقق من المواد، وقابلية التصنيع، والامتثال للمواصفات.

تعتبر هذه اللوحات في المراحل المبكرة حاسمة لتقليل الوقت اللازم للوصول إلى السوق وتجنب عمليات إعادة التصميم المكلفة لاحقًا في دورة التطوير.

المراحل الرئيسية في عملية تصنيع PCB

يتضمن إنشاء PCB نهائي سلسلة من الخطوات الخاضعة لرقابة صارمة، تتطلب كل منها معدات دقيقة وفنيين مهرة. في حين أن التسلسل الدقيق قد يختلف اعتمادًا على نوع اللوحة (على سبيل المثال، أحادية الجانب، مزدوجة الجوانب، متعددة الطبقات)، يظل التدفق العام متسقًا عبر معظم مرافق تصنيع PCB.

دعونا نستكشف المراحل الرئيسية التي ينطوي عليها تحويل التصميم الرقمي إلى لوحة دوائر مادية.

الخطوة 1: التصميم والمخرجات

إعداد الملفات

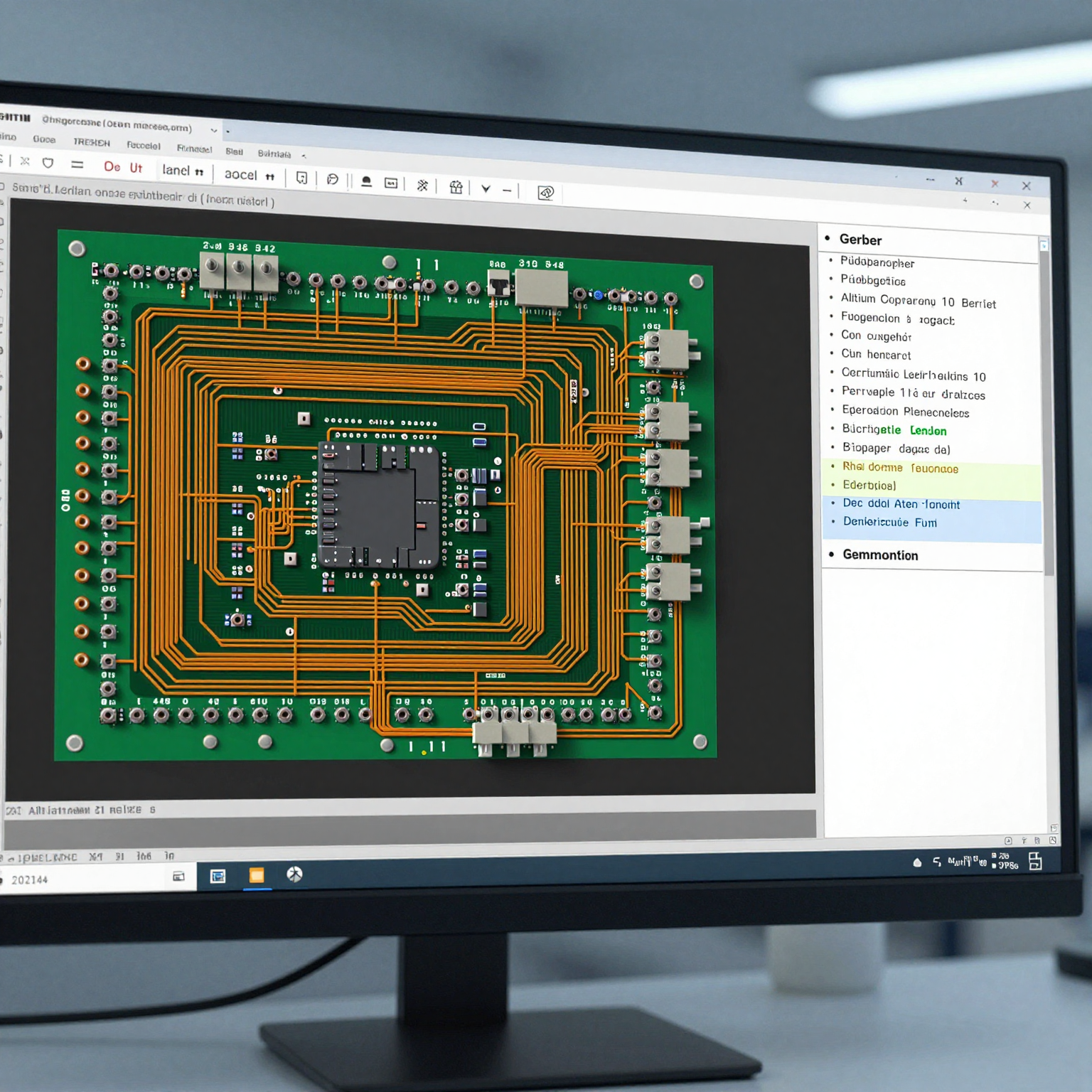

يبدأ كل تصنيع PCB بتصميم يتم إنشاؤه باستخدام برامج أتمتة التصميم الإلكتروني (EDA) مثل Altium Designer أو KiCad أو Eagle أو OrCAD. تشمل هذه المرحلة:

- التقاط المخطط

- وضع المكونات

- توجيه التوصيلات الكهربائية

- فحص قواعد التصميم (DRC)

بمجرد الانتهاء، يتم تصدير التصميم إلى تنسيقات ملفات قياسية في الصناعة يستخدمها المصنعون. تشمل ملفات الإخراج الأكثر شيوعًا:

- ملفات Gerber (.gbr): تحدد طبقات النحاس، وقناع اللحام، والشاشة الحريرية، وبيانات الحفر.

- ملف حفر NC: يحدد مواقع وأحجام الثقوب.

- قائمة المواد (BOM): تسرد جميع المكونات المطلوبة للتجميع.

- IPC-2581 أو ODB++: تنسيقات بيانات متقدمة تجمع جميع المعلومات الضرورية في حزمة واحدة.

الدقة في هذه المرحلة حرجة – أي خطأ في ملفات Gerber يمكن أن يؤدي إلى لوحات معيبة. لبناء نموذج أولي لـ PCB، غالبًا ما يستخدم المصممون إصدارات مبسطة من تصميماتهم النهائية للتحقق بسرعة من الوظائف الأساسية.

يقوم المصنعون عادةً بإجراء فحص تصميم القابلية للتصنيع (DFM) للتأكد من أن الملفات المقدمة تلبي متطلبات الإنتاج. يتضمن ذلك التحقق من عروض الآثار، والتباعد، وأحجام المنافذ، وتفاوتات محاذاة الطبقات.

نصيحة احترافية: اطلب دائمًا فحص DFM عند طلب عينة PCB، خاصةً إذا كنت تعمل بتفاوتات ضيقة أو تصميمات عالية الكثافة.

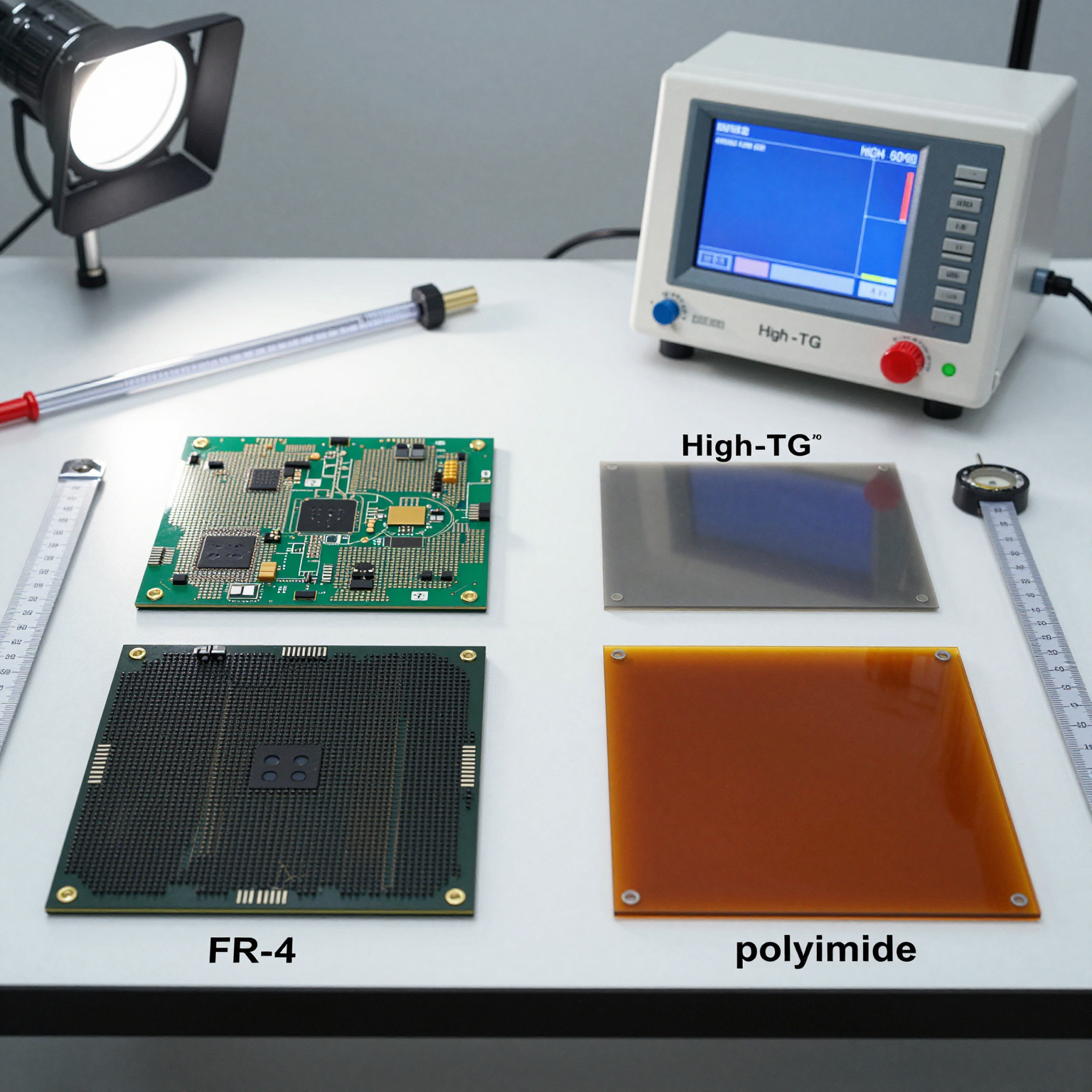

الخطوة 2: اختيار المواد وإعداد الركيزة

تلعب المادة الأساسية لـ PCB – المعروفة باسم الركيزة – دورًا حيويًا في تحديد الخصائص الكهربائية والحرارية والميكانيكية للوحة. تشمل الركائز الشائعة:

- FR-4: صفائح إيبوكسي معززة بالزجاج، تستخدم على نطاق واسع لعزلها الممتاز وقوتها وفعاليتها من حيث التكلفة.

- FR-4 ذو Tg العالي: يوفر مقاومة حرارية أعلى، مناسب لعمليات اللحام الخالية من الرصاص.

- بوليميد: يستخدم في لوحات PCB المرنة (flex PCB) وتطبيقات درجات الحرارة العالية.

- مواد Rogers: مفضلة لدوائر الترددات اللاسلكية والميكروويف بسبب انخفاض فقدان العزل الكهربائي.

- القلب المعدني (MCPCB): لوحات مدعومة بالألومنيوم تستخدم في إضاءة LED وإلكترونيات الطاقة لتشتيت الحرارة بشكل أفضل.

يتم قطع صفائح المواد الخام إلى الحجم بناءً على كفاءة استخدام اللوحة. عادةً ما يكون حجم الألواح 18 بوصة × 24 بوصة وتحتوي على عدة لوحات PCB فردية مرتبة في مصفوفة لتعظيم العائد أثناء التصنيع.

بالنسبة للوحات متعددة الطبقات، يتم تضمين طبقات بريبريغ (راتنج مشبع مسبقًا) إضافية بين رقائق النحاس لربط الطبقات الداخلية معًا أثناء التصفيح.

الخطوة 3: طلاء النحاس ومحاذاة الطبقات

تبدأ معظم لوحات PCB بصفائح مكسوة بالنحاس – مادة ركيزة تم طلاؤها مسبقًا بطبقات رقيقة من رقائق النحاس على جانب واحد أو كلا الجانبين. في اللوحات متعددة الطبقات، يتم أيضًا تشكيل الطبقات الداخلية بشكل منفصل قبل التراص.

بعد الطلاء، الخطوة التالية هي التصوير – نقل نمط الدائرة إلى سطح النحاس.

الخطوة 4: التصوير والطباعة الحجرية الضوئية

يستخدم التصوير تقنيات الطباعة الحجرية الضوئية المماثلة لتلك الموجودة في تصنيع أشباه الموصلات. إليك كيفية عملها:

- يتم تصفيح فيلم حساس للضوء يسمى مقاوم الفيلم الجاف على سطح النحاس.

- يتعرض الفيلم للأشعة فوق البنفسجية (UV) من خلال قناع ضوئي يحتوي على نمط الدائرة.

- تتصلب المناطق المعرضة (في المقاومات الإيجابية)، بينما تظل المناطق غير المعرضة قابلة للذوبان.

- يتم تطوير اللوحة، وغسل المقاوم غير المتصلب وكشف النحاس تحته حيث سيحدث التنميش.

تستخدم المرافق الحديثة أنظمة التصوير المباشر بالليزر (LDI) بدلاً من الأقنعة الضوئية المادية، مما يوفر دقة أعلى ويزيل مشكلات المحاذاة المرتبطة بالأقنعة التقليدية. LDI مفيد بشكل خاص للوحات HDI (توصيل عالي الكثافة) والمكونات ذات الخطوة الدقيقة.

في هذه المرحلة، يتم حماية آثار النحاس المطلوبة فقط بواسطة المقاوم؛ ستتم إزالة الباقي في الخطوة التالية.

الخطوة 5: التنميش (Etching)

يزيل التنميش النحاس غير المرغوب فيه من اللوحة، تاركًا فقط المسارات الموصلة المحددة في التصميم. المادة الأكثر استخدامًا للتنميش هي بيرسلفات الأمونيوم أو كلوريد الحديديك، على الرغم من أن بعض المصنعين يستخدمون محاليل قلوية.

يتم رش اللوحة أو غمرها في محلول كيميائي، مما يذيب النحاس المكشوف مع الحفاظ على الآثار المحمية. بعد التنميش، يتم تجريد المقاوم المتبقي، مما يكشف عن نمط النحاس النهائي.

الدقة هي المفتاح – يمكن أن يؤدي التنميش المفرط إلى تضييق الآثار بما يتجاوز المواصفات، مما يؤثر على التوصيل والتحكم في المقاومة. سيترك التنميش غير الكافي نحاسًا زائدًا، مما قد يتسبب في حدوث دوائر قصيرة.

بالنسبة لعمليات نموذج أولي لـ PCB، غالبًا ما يتم إجراء الفحص البصري التلقائي (AOI) بعد التنميش لاكتشاف العيوب في وقت مبكر.

الخطوة 6: محاذاة الطبقات والتصفيح (لوحات متعددة الطبقات فقط)

في لوحات PCB متعددة الطبقات، يجب محاذاة طبقات داخلية متعددة محفورة بدقة وربطها معًا تحت الحرارة والضغط. يمكن أن يؤدي عدم المحاذاة – حتى بنسبة جزء من المليمتر – إلى جعل اللوحة غير صالحة للاستخدام.

تتضمن عملية التصفيح:

- تكديس الطبقات الداخلية بصفائح بريبريغ تعمل كغراء.

- وضع رقائق النحاس في الأعلى والأسفل للطبقات الخارجية.

- ضغط المكدس في مكبس هيدروليكي في درجات حرارة تصل إلى 375 درجة فهرنهايت (190 درجة مئوية).

- تطبيق الفراغ لإزالة فقاعات الهواء وضمان رابطة موحدة.

تساعد أهداف التسجيل الخاصة (fiducials) في كل طبقة محاذاتها بدقة قبل الضغط. تتحقق أنظمة الأشعة السينية الآلية من المحاذاة بعد التصفيح.

بمجرد تبريد اللوحة متعددة الطبقات الناتجة، تنتقل إلى الحفر.

الخطوة 7: حفر الثقوب

يتم حفر الثقوب في PCB لاستيعاب خيوط المكونات (تقنية الثقب النافذ) أو لإنشاء منافذ (vias) تربط الطبقات المختلفة كهربائيًا.

يتم حفر نوعين رئيسيين من الثقوب:

- منافذ الثقب النافذ (Through-hole vias): تمر عبر جميع الطبقات.

- المنافذ العمياء/المدفونة (Blind/buried vias): تربط طبقات داخلية محددة فقط (تستخدم في لوحات HDI).

يتم الحفر باستخدام آلات CNC مجهزة بمثاقب كربيد بقطر صغير يصل إلى 0.1 مم. تدور المغازل عالية السرعة بعشرات الآلاف من دورات في الدقيقة لتحقيق قطع نظيفة دون إتلاف المواد المحيطة.

يستخدم الحفر بالليزر بشكل متزايد للمنافذ الدقيقة (<0.15 مم)، خاصة في لوحات HDI المتقدمة. توفر ليزرات الأشعة فوق البنفسجية دقة فائقة وضررًا حراريًا ضئيلاً مقارنة بالمثاقب الميكانيكية.

بعد الحفر، يتم إزالة الحطام من خلال "desmearing" – وهي معالجة كيميائية أو بلازما تنظف لطخات الراتنج من جدران الثقب، مما يضمن التصاقًا جيدًا أثناء الطلاء.

الخطوة 8: الطلاء اللاكهربائي والكهربائي

لجعل المنافذ موصلة، يجب طلاء الجزء الداخلي من الثقوب المحفورة بالنحاس. نظرًا لأن الركيزة غير موصلة، يتم استخدام عملية طلاء من خطوتين:

- ترسيب النحاس اللاكهربائي: يتم ترسيب طبقة رقيقة (~0.5–1 ميكرومتر) من النحاس كيميائيًا على السطح بالكامل، بما في ذلك جدران الثقب. يوفر هذا قاعدة موصلة للطلاء الكهربائي.

- الطلاء الكهربائي: يتم غمس اللوحة في حمام كبريتات النحاس وتعريضها لتيار كهربائي، مما يرسب نحاسًا إضافيًا (عادة بسمك 20–25 ميكرومتر) على الأسطح المكشوفة وداخل الثقوب.

تضمن هذه الخطوة اتصالًا كهربائيًا موثوقًا بين الطبقات. يتم أيضًا تكثيف آثار الطبقة الخارجية أثناء الطلاء، مما يحسن قدرة حمل التيار.

بعد الطلاء، يتم إزالة النحاس الزائد على الطبقات الخارجية من خلال جولة ثانية من التصوير والتنميش (عملية طرحية)، تاركًا نمط الدائرة المقصود فقط.

الخطوة 9: تطبيق قناع اللحام

قناع اللحام (المعروف أيضًا باسم مقاومة اللحام) هو طلاء بوليمر واقي يتم تطبيقه لمنع الأكسدة والتآكل والدوائر القصيرة غير المقصودة أثناء اللحام.

تشمل الألوان الشائعة الأخضر والأحمر والأزرق والأسود والأبيض، والأخضر هو الأكثر شيوعًا بسبب تباينه مع النحاس وسهولة الفحص.

تشمل طرق التطبيق:

- قناع اللحام السائل القابل للتصوير (LPISM): الأكثر شيوعًا؛ يطبق عن طريق طلاء الستار أو الشاشة الحريرية، ثم يتم تعريضه وتطويره مثل مقاوم الضوء.

- قناع اللحام بالفيلم الجاف: أقل شيوعًا؛ مصفح على اللوحة.

تكشف الفتحات الموجودة في القناع عن الوسادات لتركيب المكونات واللحام. يمكن أيضًا تغطية المنافذ (tented) أو سدها أو تركها مفتوحة حسب احتياجات التصميم.

المعالجة الصحيحة ضرورية – يمكن أن تتقشر الأقنعة غير المعالجة، بينما تصبح الأقنعة المعالجة بشكل مفرط هشة.

الخطوة 10: الشاشة الحريرية (Silkscreen)

تضيف الشاشة الحريرية (أو الأسطورة) ملصقات قابلة للقراءة بشريًا إلى اللوحة، مثل معرفات المكونات (R1، C2)، ومؤشرات القطبية، والشعارات، ورموز التحذير.

على الرغم من أنها كانت تتم تقليديًا عن طريق الطباعة النافثة للحبر أو الشاشة الحريرية، إلا أن العديد من المصنعين المتطورين يستخدمون طباعة الأسطورة المباشرة (DLP) للحصول على دقة ومتانة أعلى.

بينما لا تؤثر الشاشة الحريرية على الأداء الكهربائي، إلا أنها تلعب دورًا حيويًا في التجميع واستكشاف الأخطاء وإصلاحها والخدمة الميدانية.

ملاحظة: في اللوحات عالية الكثافة، قد يتم تقليل الشاشة الحريرية أو حذفها لتجنب التداخل مع المكونات الصغيرة.

الخطوة 11: تطبيق تشطيب السطح

الخطوة الأخيرة في تصنيع PCB العاري هي تطبيق تشطيب سطح لحماية وسادات النحاس المكشوفة من الأكسدة وضمان قابلية لحام جيدة.

توفر التشطيبات المختلفة مستويات متفاوتة من مدة الصلاحية، والتسطيح، والتوافق مع عمليات التجميع. تشمل الخيارات الشائعة:

| تشطيب السطح | الوصف | الأفضل لـ |

|---|---|---|

| HASL (تسوية اللحام بالهواء الساخن) | يطلي الوسادات بسبائك القصدير والرصاص المنصهرة أو الخالية من الرصاص، ثم يسوى بالهواء الساخن | الأغراض العامة، فعال من حيث التكلفة |

| HASL الخالي من الرصاص | نسخة متوافقة مع RoHS من HASL | الإلكترونيات الاستهلاكية |

| ENIG (ذهب الغمر بالنيكل اللاكهربائي) | طبقة حاجز النيكل + طبقة ذهب رقيقة | BGA دقيقة الخطوة، مدة صلاحية طويلة |

| ENEPIG | يضيف طبقة بلاديوم؛ قدرة فائقة على ربط الأسلاك | موثوقية عالية، إشارة مختلطة |

| OSP (مادة حافظة لقابلية اللحام العضوية) | طلاء عضوي رقيق؛ صديق للبيئة | نماذج أولية سريعة |

| الفضة/القصدير الغاطس | طلاءات معدنية ذات تسطيح جيد | تردد عالي، أسطح مسطحة |

يعتمد اختيار التشطيب المناسب على متطلبات التطبيق وأنواع المكونات واللوائح البيئية.

لتقييم عينة PCB، غالبًا ما يُفضل ENIG أو OSP لتسطحها وتوافقها مع تجميع SMT.

يمكنك معرفة المزيد حول اختيار الخيار الأفضل في دليلنا التفصيلي حول تشطيبات سطح PCB.

الخطوة 12: الاختبار النهائي وضمان الجودة

قبل الشحن، تخضع كل دفعة لاختبارات صارمة لضمان الوظيفة والموثوقية. تشمل الاختبارات الشائعة:

- الفحص البصري التلقائي (AOI): يكتشف العيوب البصرية مثل الآثار المفقودة، أو الدوائر القصيرة، أو وضع العلامات غير الصحيح.

- الاختبار الكهربائي (المسبار الطائر أو سرير المسامير): يتحقق من الاستمرارية والعزل بين الشبكات.

- تحليل المقطع العرضي: فحص مقطعي للمنافذ والثقوب المطلية.

- اختبار قوة التقشير: يضمن أن التصاق النحاس يلبي المعايير.

- اختبار طفو اللحام: يقيم الاستقرار الحراري أثناء إعادة التدفق.

لطلبات نموذج أولي لـ PCB، عادة ما يتم استخدام اختبار المسبار الطائر بسبب انخفاض تكاليف الإعداد. قد تستخدم عمليات الإنتاج الضخم أجهزة اختبار سرير المسامير القائمة على التركيبات لإنتاجية أسرع.

تحكم معايير الجودة مثل IPC-A-600 (مقبولية اللوحات المطبوعة) و IPC-6012 (التأهيل والأداء) مستويات العيوب المقبولة.

تساعد عملية مراقبة الجودة المكونة من 6 خطوات والموثقة جيدًا في الحفاظ على الاتساق عبر دفعات الإنتاج.

أنواع طرق تصنيع PCB

لا يتم إنشاء جميع لوحات PCB على قدم المساواة. اعتمادًا على التعقيد والحجم والتطبيق، يستخدم المصنعون طرق تصنيع PCB مختلفة مصممة لتلبية احتياجات محددة.

1. تصنيع PCB أحادي الجانب

أبسط شكل من أشكال تصنيع PCB، تحتوي اللوحات أحادية الجانب على مكونات ودوائر على جانب واحد فقط من الركيزة.

المزايا:

- منخفض التكلفة

- سهل التصميم والتصنيع

- مثالي للإلكترونيات الأساسية

العيوب:

- مساحة توجيه محدودة

- غير مناسب للدوائر المعقدة

التطبيقات: مصادر الطاقة، إضاءة LED، أجهزة الاستشعار، مجموعات تعليمية

نظرًا لبساطتها، غالبًا ما يمكن إنتاج إصدارات نموذج أولي لـ PCB للوحات أحادية الجانب في غضون أيام قليلة.

2. تصنيع PCB مزدوج الجوانب

تحتوي لوحات PCB مزدوجة الجوانب على طبقات موصلة في كل من الأعلى والأسفل، متصلة عبر ثقوب نافذة مطلية (PTH).

المزايا:

- كثافة مكونات أعلى

- مرونة توجيه أفضل

- تصميمات مدمجة ممكنة

العيوب:

- أكثر تعقيدًا من أحادي الجانب

- يتطلب محاذاة دقيقة

التطبيقات: الضوابط الصناعية، مكبرات الصوت، الأجهزة

تحقق هذه الطريقة توازنًا بين التكلفة والوظائف، مما يجعلها مثالية للإلكترونيات الاستهلاكية متوسطة المدى والتحقق من صحة عينة PCB.

3. تصنيع PCB متعدد الطبقات

تتكون لوحات PCB متعددة الطبقات من ثلاث أو أكثر من الطبقات الموصلة المفصولة بمادة عازلة والمترابطة معًا تحت الحرارة والضغط.

تشمل التكوينات الشائعة لوحات 4 طبقات، و6 طبقات، و8 طبقات، على الرغم من أن بعض التصميمات المتقدمة تصل إلى أكثر من 30 طبقة.

المزايا:

- كثافة دوائر عالية

- حماية محسنة من التداخل الكهرومغناطيسي

- توزيع طاقة أفضل

- تداخل أقل (Crosstalk)

العيوب:

- تكلفة أعلى

- فترات زمنية أطول

- تصنيع واختبار معقد

التطبيقات: الخوادم، أجهزة التوجيه، أنظمة التصوير الطبي، إلكترونيات الطيران

نظرًا لتعقيدها، يلزم إجراء تحليل DFM شامل وتخطيط دقيق قبل إنتاج نموذج أولي لـ PCB. يختار العديد من المهندسين النماذج الأولية التزايدية – بدءًا من إصدارات أبسط قبل التوسع.

4. تصنيع PCB الصلب

تصنع لوحات PCB الصلبة من ركائز صلبة مثل FR-4 وتحتفظ بشكل ثابت طوال دورة حياتها.

المزايا:

- مستقرة ميكانيكيًا

- سهلة التجميع والبناء

- مجموعة واسعة من المواد المتاحة

العيوب:

- لا يمكن ثنيها أو طيها

- أضخم من البدائل المرنة

التطبيقات: أجهزة كمبيوتر سطح المكتب، الأجهزة المنزلية، وحدات التحكم الإلكترونية للسيارات

تهيمن اللوحات الصلبة على السوق بسبب موثوقيتها وتوافقها مع خطوط التجميع القياسية.

5. تصنيع PCB المرن و Rigid-Flex

تستخدم لوحات PCB المرنة ركائز بوليميد أو بوليستر تسمح بالثني والطي والحركة الديناميكية.

تجمع لوحات Rigid-flex بين الأقسام الصلبة والمرنة في وحدة واحدة، وهي مثالية للأنظمة المدمجة وعالية الموثوقية.

المزايا:

- توفير المساحة

- خفيفة الوزن

- مقاومة للاهتزاز والصدمات

- تسمح بالتغليف ثلاثي الأبعاد

العيوب:

- تكلفة أعلى

- تتطلب تصميمًا ومناولة متخصصة

التطبيقات: الأجهزة القابلة للارتداء، الهواتف القابلة للطي، الغرسات الطبية، المعدات العسكرية

يجب على المصممين اتباع أفضل ممارسات تصميم PCB المرن لتجنب الشقوق أو التفريغ.

6. تصنيع PCB بتقنية HDI (توصيل عالي الكثافة)

تستخدم تقنية HDI خطوطًا/مسافات أدق، ومنافذ أصغر (بما في ذلك المنافذ الدقيقة)، وسادة اتصال أعلى كثافة لتعبئة المزيد من الوظائف في مساحة أصغر.

الميزات الرئيسية:

- تكديس وتدرج المنافذ الدقيقة

- المنافذ العمياء والمدفونة

- التصفيح المتسلسل

المزايا:

- يتيح التصغير

- سلامة إشارة أفضل

- نقل إشارة أسرع

العيوب:

- أدوات ومواد باهظة الثمن

- يتطلب رقابة صارمة على العملية

التطبيقات: الهواتف الذكية، الأجهزة اللوحية، مسرعات الذكاء الاصطناعي، أجهزة إنترنت الأشياء

مع نمو الطلب على أجهزة أصغر وأكثر ذكاءً، أصبحت HDI حجر الزاوية في تصنيع PCB الحديث. اقرأ المزيد عن مستقبل هذه التكنولوجيا في مقالنا حول تكنولوجيا HDI PCB.

دور النماذج الأولية وعينات PCB في التطوير

أحد الجوانب الأكثر أهمية في تصنيع PCB هو القدرة على إنشاء وحدات نموذج أولي لـ PCB و عينة PCB في وقت مبكر من دورة حياة المنتج.

ما هو النموذج الأولي لـ PCB؟

النموذج الأولي لـ PCB هو إصدار أولي من لوحة الدوائر تم بناؤه لاختبار والتحقق من صحة التصميم قبل الإنتاج الضخم. يسمح للمهندسين بـ:

- تأكيد الوظائف الكهربائية

- تقييم الأداء الحراري

- تحديد مشكلات التخطيط أو التوجيه

- اختبار تكامل البرامج الثابتة والبرامج

يتم إنتاج النماذج الأولية عادةً بكميات صغيرة (1–10 وحدات) باستخدام خدمات سريعة الاستجابة. غالبًا ما تتضمن الحلول الجاهزة تحديد مصادر المكونات والتجميع، وتقديم لوحات تعمل بكامل طاقتها في غضون أيام.

يقدم العديد من المصنعين المتعاقدين خدمات تصنيع PCB سريعة مصممة خصيصًا للنماذج الأولية، مما يدعم التكرارات السريعة والتطوير السريع.

ما هي عينة PCB؟

تختلف عينة PCB قليلاً – وغالبًا ما تشير إلى وحدة ما قبل الإنتاج تستخدم للتحقق من قابلية التصنيع، وتوافق المواد، واستقرار العملية. على عكس النماذج الأولية التي تركز على الوظيفة، تركز العينات على الجاهزية للإنتاج.

يمكن استخدام العينات لـ:

- موافقة العميل

- الاختبار التنظيمي (مثل FCC، CE)

- تجارب خط التجميع

- التحقق من صحة سلسلة التوريد

أنها تساعد في سد الفجوة بين التصميم والإنتاج التجاري، وتقليل المخاطر والتأخير.

تعتبر كل من مرحلة النموذج الأولي لـ PCB ومرحلة عينة PCB جزءًا لا يتجزأ من خفض تكاليف التطوير وتسريع وقت الوصول إلى السوق.

اختيار مصنع PCB المناسب

يعد اختيار شريك تصنيع PCB كفء أمرًا بالغ الأهمية للنجاح. ضع في اعتبارك العوامل التالية:

1. القدرات الفنية

تأكد من أن المصنع يمكنه التعامل مع مواصفات اللوحة الخاصة بك:

- عدد الطبقات

- الحد الأدنى لعرض/تباعد الأثر

- أنواع المنافذ (صغيرة، عمياء، مدفونة)

- التحكم في المقاومة

- مواد خاصة (مثل Rogers، بوليميد)

راجع صفحة قدرات تصنيع PCB الخاصة بهم لتأكيد التوافق.

2. معايير الجودة

ابحث عن شهادات مثل ISO 9001، و IPC-A-610، و UL، والامتثال لـ RoHS. اسأل عن إجراءات اختبار جودة PCB الخاصة بهم وما إذا كانوا يتبعون عملية مراقبة جودة PCB موثقة.

3. وقت التسليم

للمشاريع العاجلة، اختر موردًا يقدم خدمات نموذج أولي لـ PCB سريعة الاستجابة – يسلم البعض في أقل من 24 ساعة.

4. خدمات الدعم

يقدم مقدمو الخدمات الشاملة أكثر من مجرد التصنيع. ابحث عن خدمات تجميع PCB المتكاملة، و تحديد مصادر المكونات الإلكترونية، وإدارة سلسلة التوريد الشاملة.

توفر شركات مثل مصنع تجميع PCB حلولًا جاهزة من التصميم إلى التسليم، لتبسيط العملية بأكملها.

5. التواصل والشفافية

يعزز التواصل الواضح، ودعم العملاء المستجيب، وتتبع الطلبات في الوقت الفعلي التعاون. استخدم نموذج الاتصال بمصنع PCB لمناقشة تفاصيل مشروعك مباشرة.

إذا كنت مستعدًا للمضي قدمًا، ففكر في إرسال طلب لـ الحصول على عرض أسعار PCB لمقارنة الأسعار والجداول الزمنية.

الابتكارات التي تشكل مستقبل تصنيع PCB

يتطور مشهد تصنيع PCB بسرعة، مدفوعًا بالتقدم في علم المواد، والأتمتة، والهندسة الرقمية.

المصانع الذكية والصناعة 4.0

تستفيد مصانع PCB الحديثة من الآلات التي تدعم إنترنت الأشياء، والتحليلات القائمة على الذكاء الاصطناعي، والمراقبة في الوقت الفعلي لتحسين العائد، وتقليل النفايات، وتمكين الصيانة التنبؤية.

تحاكي التوائم الرقمية سير عمل الإنتاج، مما يسمح بالاختبار الافتراضي قبل التصنيع المادي.

تقنيات التصنيع الإضافي

بينما يعتمد تصنيع PCB التقليدي على طرق طرحية (حفر النحاس)، تكتسب العمليات الإضافية زخمًا. تتضمن هذه ترسيب الحبر الموصل فقط عند الحاجة، مما يقلل من هدر المواد ويسمح بعوامل شكل جديدة.

تتيح الطباعة النافثة للحبر وطباعة الهباء الجوي إلكترونيات مطابقة على الأسطح المنحنية – وهي حدود مثيرة للأجهزة القابلة للارتداء والمنسوجات الذكية.

مبادرات الاستدامة

تدفع المخاوف البيئية الصناعة نحو ممارسات أكثر اخضرارًا:

- إعادة تدوير المياه في الحفر والطلاء

- مواد خالية من الرصاص وخالية من الهالوجين

- معدات موفرة للطاقة

- برامج الحد من النفايات

تستمر اللوائح مثل RoHS و REACH في تشكيل خيارات المواد وبروتوكولات التخلص.

التغليف المتقدم والمكونات المدمجة

تدمج لوحات الجيل القادم المكونات السلبية المدمجة (المقاومات، المكثفات) وحتى الدوائر المتكاملة النشطة مباشرة في الركيزة. يقلل هذا من البصمة، ويزيد الأداء، ويحسن الأمان.

تتطلب مثل هذه الابتكارات تعاونًا وثيقًا بين المصممين والمصنعين – مما يؤكد قيمة الشركاء ذوي الخبرة.

الخاتمة: إتقان تصنيع PCB للنجاح

يعد فهم تصنيع PCB أمرًا ضروريًا لأي شخص يشارك في تطوير الإلكترونيات. من المفهوم الأولي إلى اللوحة المجمعة بالكامل، تساهم كل خطوة في العملية في موثوقية وأداء وقابلية التوسع للمنتج النهائي.

سواء كنت تبني نموذج أولي لـ PCB بسيط لإثبات المفهوم أو تعد عينة PCB للموافقة التنظيمية، فإن معرفة تعقيدات التصنيع تمكنك من اتخاذ قرارات مستنيرة.

من خلال الاستفادة من طرق تصنيع PCB الحديثة – بما في ذلك التراص متعدد الطبقات، وتقنية HDI، وتشطيبات السطح المتقدمة – يمكنك إنشاء إلكترونيات مبتكرة وعالية الأداء تلبي متطلبات السوق اليوم.

وتذكر: الشراكة مع مورد موثوق يقدم خدمات تصنيع PCB قوية، وضمان جودة قوي، ودعم سريع الاستجابة يمكن أن يحدث فرقًا كبيرًا في إحياء رؤيتك.

هل أنت مستعد لبدء مشروعك القادم؟ استكشف مجموعتنا الكاملة من خدمات PCB أو قم بزيارة مدونة PCB لمزيد من الرؤى الفنية.