SMT vs. Through-Hole: Välja Rätt Monteringsmetod för Din PCB-design

Heros Rising

SMT vs. Through-Hole: Välja Rätt Monteringsmetod för Din PCB-design

När man designar ett kretskort (PCB) är ett av de mest kritiska besluten som ingenjörer står inför att välja lämplig komponentmonteringsmetod. Två dominerande tekniker – ytmonteringsteknik (SMT) och hålmonteringsteknik (även känd som Plated Through-Hole eller PTH) – erbjuder var och en distinkta fördelar och begränsningar. På SUNTOP Electronics, som en ledande tillverkare av PCB-montering, förstår vi att valet mellan dessa metoder påverkar inte bara slutproduktens funktionalitet och tillförlitlighet, utan också dess tillverkningsbarhet, kostnad och tid till marknaden.

I denna omfattande guide kommer vi att utforska de tekniska skillnaderna mellan SMT- och hålmontering, jämföra deras prestanda över olika mätvärden och ge praktisk vägledning om när man ska använda varje metod. Oavsett om du utvecklar konsumentelektronik, industriella kontroller eller medicintekniska produkter med hög tillförlitlighet, kommer förståelse för dessa kärnmonteringsteknologier att ge dig möjlighet att fatta välgrundade beslut under PCB-designfasen.

Förstå Ytmonteringsteknik (SMT)

Vad är SMT?

Ytmonteringsteknik (SMT) är en metod för att montera elektroniska komponenter direkt på ytan av ett PCB utan behov av att ledningar passerar genom hål. SMT utvecklades på 1960-talet och antogs allmänt på 1980-talet, vilket revolutionerade elektroniktillverkningen genom att möjliggöra mindre, lättare och tätare kretskort.

Till skillnad från traditionella hålmonterade komponenter, som har trådledningar som sträcker sig genom borrade hål i kortet, har SMT-komponenter – ofta kallade "chipkomponenter" – platta terminaler eller små ledningar utformade för att lödas direkt på kopparplattor (pads) på PCB-ytan.

Hur SMT-montering Fungerar

SMT-processen involverar flera exakta steg:

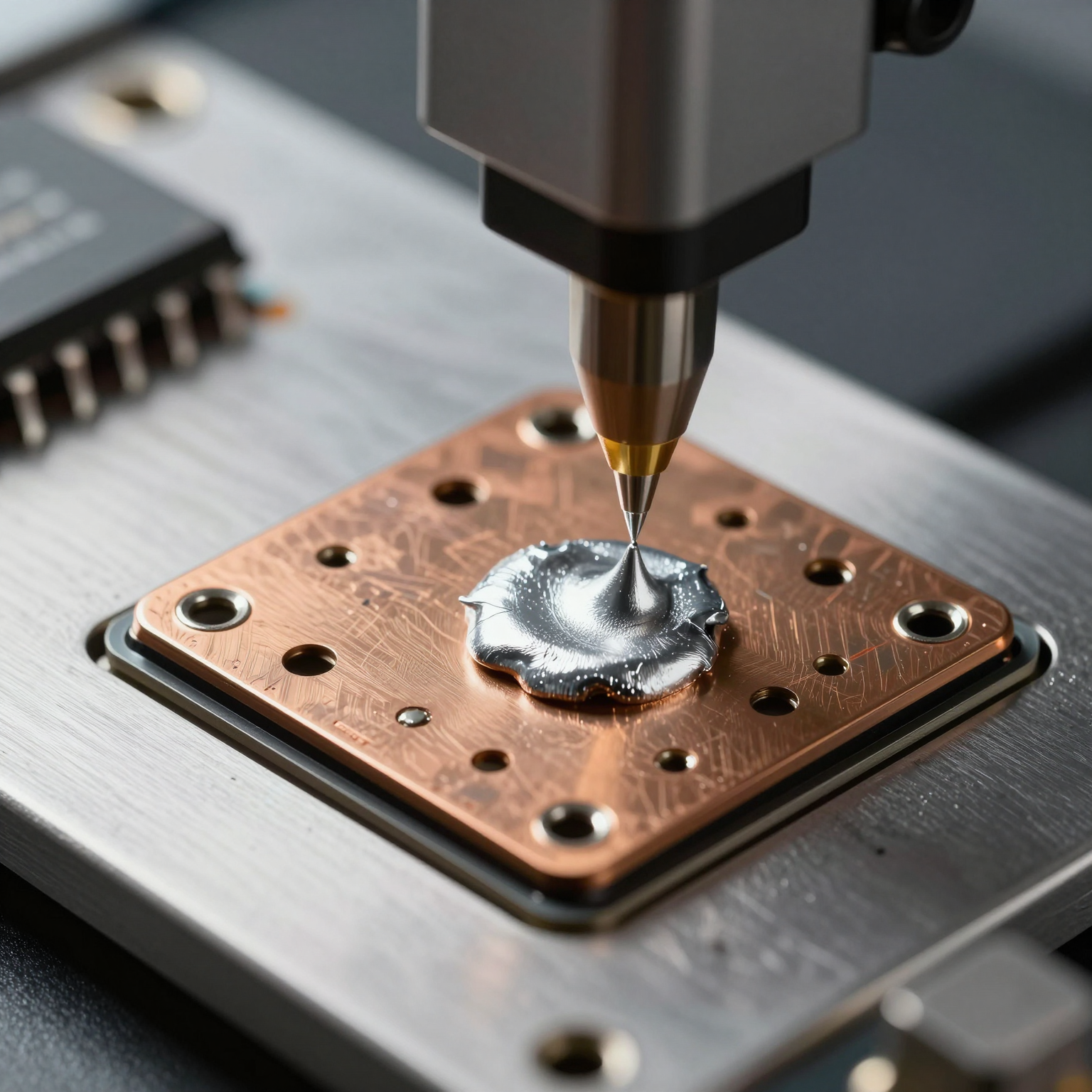

- Applicering av Löd pasta: En stencil justeras över det nakna PCB:et, och lödpasta – en blandning av små lödpartiklar och flussmedel – appliceras på plattorna där komponenterna ska placeras.

- Komponentplacering: Med hjälp av höghastighets pick-and-place-maskiner placeras SMT-komponenter exakt på de pastabelagda plattorna.

- Reflowlödning: Kortet passerar genom en reflowugn, där kontrollerad värme smälter lödpastan och bildar permanenta elektriska och mekaniska anslutningar.

- Inspektion och Testning: Automatiserad optisk inspektion (AOI), röntgeninspektion (för dolda fogar som BGA:er) och funktionstestning säkerställer kvalitet och tillförlitlighet.

Detta automatiserade arbetsflöde möjliggör snabb produktion av komplexa kort med tusentals komponenter per timme, vilket gör SMT idealiskt för massproduktionsmiljöer.

Fördelar med SMT

SMT har blivit standarden i modern elektronik av goda skäl. Dess fördelar inkluderar:

- Mindre Fotavtryck: Komponenter kan placeras på båda sidor av kortet, vilket avsevärt ökar komponenttätheten.

- Högre Kretshastigheter: Kortare ledningar minskar parasitisk induktans och kapacitans, vilket förbättrar signalintegriteten vid höga frekvenser.

- Lägre Materialkostnader: Inget behov av att borra otaliga hål, vilket minskar tillverkningskomplexiteten och kostnaden.

- Automatiserad Tillverkning: Hög kompatibilitet med automatiserade monteringslinjer ökar genomströmningen och konsekvensen.

- Lätt Design: Idealisk för bärbar och kroppsnära elektronik där storlek och vikt är kritiska.

Till exempel förlitar sig smartphones, surfplattor och IoT-enheter nästan uteslutande på SMT på grund av utrymmesbegränsningar och prestandakrav.

Vanliga Typer av SMT-komponenter

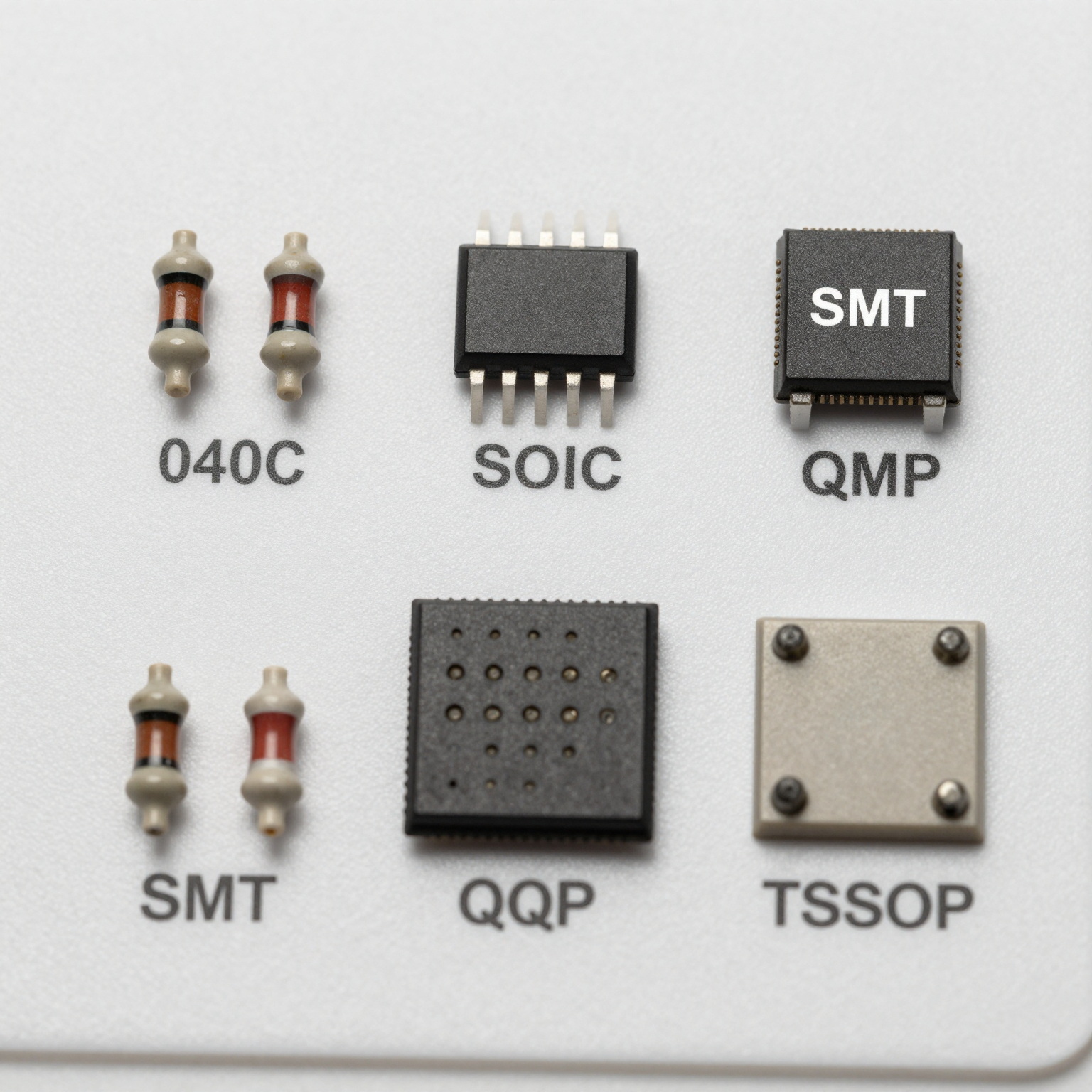

Några typiska SMT-paket inkluderar:

- Chipmotstånd/Kondensatorer (0402, 0603, etc.)

- Small Outline Integrated Circuits (SOIC)

- Quad Flat Packages (QFP)

- Ball Grid Arrays (BGA)

- Thin Shrink Small Outline Packages (TSSOP)

Dessa komponenter möjliggör avancerad funktionalitet i kompakta formfaktorer, vilket stöder innovation inom AI, 5G och edge computing.

Visste du? Över 75% av alla PCB som tillverkas idag använder SMT uteslutande eller i kombination med hålmonteringsteknik.

Utforska Hålmonteringsteknik (PTH)

Vad är Through-Hole eller Plated Through-Hole (PTH)?

Hålmonteringsteknik, ofta kallad Plated Through-Hole (PTH), innebär att komponentledningar förs in genom förborrade hål i PCB:et och sedan löds på motsatt sida. Denna metod var industristandarden före framväxten av SMT och förblir relevant i applikationer som kräver robusta mekaniska bindningar.

Varje hål är pläterat med koppar för att upprätta elektriska anslutningar mellan lager, därav termen "plated through-hole". Komponenterna som används i denna metod är vanligtvis av axiell eller radiell ledningstyp, såsom elektrolytkondensatorer, transformatorer och kontakter.

Hur PTH-montering Fungerar

PTH-monteringsprocessen inkluderar:

- Hålborrning: Precisionsborrning skapar hål som motsvarar komponentledningsplatser.

- Plätering: Kemisk kopparplätering säkerställer ledningsförmåga genom via-väggarna.

- Komponentinsättning: Ledningar sätts in manuellt eller via automatiska insättningsmaskiner.

- Våglödning: Kortet passerar över en våg av smält lod

, som väter de exponerade ledningarna och plattorna, vilket skapar starka lödfogar. 5. Manuell Omarbetning och Inspektion: På grund av lägre automatiseringsgrader är manuella kontroller och korrigeringar ofta nödvändiga.

Även om det är långsammare än SMT, erbjuder PTH oöverträffad hållbarhet i tuffa miljöer.

Fördelar med Hålmonterade Komponenter

Trots att det är äldre, fortsätter PTH att tjäna viktiga roller på grund av sina unika styrkor:

- Överlägsen Mekanisk Styrka: Komponenter är fysiskt förankrade genom kortet, vilket gör dem motståndskraftiga mot vibrationer, stötar och termisk stress.

- Hög Effekthantering: Större ledningar och bättre värmeavledning gör att PTH-delar kan hantera högre strömmar och spänningar.

- Enkel Prototyping och Reparation: Idealisk för breadboarding och handlödning under utvecklingsfaser.

- Tillförlitliga Anslutningar: Starka lödfogar minimerar risken för fel i uppdragskritiska system.

Branscher som flyg, försvar, fordon och tunga maskiner förlitar sig fortfarande tungt på PTH för strömförsörjning, reläer och förstärkta kontakter.

Vanliga PTH-applikationer

Exempel på komponenter som är bäst lämpade för hålmontering inkluderar:

- Effekttransistorer och MOSFET:ar

- Stora Elektrolytkondensatorer

- Transformatorer och Induktorer

- Plintblock och Stiftlister

- Kontakter med Högt Stiftantal

Dessa komponenter drar nytta av det strukturella stöd som ges genom att passera ledningar genom kortet.

Viktiga Skillnader Mellan SMT och Through-Hole (PTH)

För att hjälpa dig att bestämma vilken metod som är rätt för ditt projekt, låt oss jämföra SMT och PTH på flera viktiga parametrar.

1. Storlek och Densitet

| Parameter | SMT | PTH |

|---|---|---|

| Komponentstorlek | Ultraliten (t.ex. 0201-chip) | Större, ledningsbundna komponenter |

| Användning av Kortutrymme | Minimal; tillåter dubbelsidig placering | Kräver mer utrymme på grund av hålavstånd |

| Komponentdensitet | Mycket hög | Måttlig till låg |

SMT möjliggör den miniatyrisering som är nödvändig för modern konsumentelektronik. Till exempel kan ett enda smartphone-moderkort innehålla över 1 000 SMT-komponenter inom en yta på mindre än 100 kvadratcentimeter.

2. Elektrisk Prestanda

| Parameter | SMT | PTH |

|---|---|---|

| Signalintegritet | Utmärkt vid höga frekvenser på grund av kortare vägar | Längre ledningar ökar induktansen, vilket påverkar RF-prestandan |

| Parasitiska Effekter | Låga | Högre på grund av ledningslängd |

| Impedanskontroll | Lättare att uppnå med kontrollerad spårdragning | Mer utmanande eftersom komponentledningar fungerar som antenner |

För höghastighets digitala kretsar och RF-applikationer är SMT klart överlägsen. Ingenjörer som arbetar med 5G-moduler eller Wi-Fi 6E-routrar måste prioritera SMT för att upprätthålla signaltrogenhet.

3. Mekanisk Tillförlitlighet

| Parameter | SMT | PTH |

|---|---|---|

| Vibrationsmotstånd | Bra med korrekt underfyllning | Utmärkt tack vare förankring genom kortet |

| Termisk Cykelmotstånd | Måttlig; beror på fogdesign | Hög; hanterar upprepad expansion/sammandragning väl |

| Stöt tolerans | Lägre om inte förstärkt | Överlägsen; idealisk för utrustning av militär kvalitet |

I fordonselektronik under huven eller avionik, där extrema förhållanden råder, förblir PTH ofta det föredragna valet trots storleksnackdelar.

4. Kostnadsöverväganden

| Parameter | SMT | PTH |

|---|---|---|

| Tillverkningskostnad | Lägre (färre/inga borrade hål) | Högre (borrning ökar tid och slitage) |

| Monteringskostnad | Lägre i skala (automatiserad) | Högre (manuellt arbete eller specialiserade insättare) |

| Verktygskostnad | Måttlig (stenciler, matare) | Hög (bor, våglödningsjiggar) |

| Omarbetningskostnad | Måttlig till hög (särskilt BGA) | Lägre (enklare åtkomst och avlödning) |

Medan SMT vinner i volymproduktion, kan PTH vara mer ekonomiskt för lågvolym-prototyper eller reparationsscenarier.

5. Produktionshastighet och Skalbarhet

| Parameter | SMT | PTH |

|---|---|---|

| Placeringshastighet | Tusentals komponenter per timme | Hundratals per timme |

| Automatiseringsnivå | Helt automatiserade linjer möjliga | Delvis automatisering; ofta hybriduppsättningar |

| Lämplighet för Massproduktion | Utmärkt | Begränsad |

Moderna SMT-linjer kan befolka och löda ett komplett kort på minuter, medan PTH-montering kräver ytterligare hanterings- och bearbetningssteg.

Hybridmetoder: Kombinera SMT och PTH

I praktiken använder många PCB en metod med blandad teknik – som utnyttjar styrkorna hos både SMT och PTH. Denna hybridstrategi gör det möjligt för designers att optimera prestanda, tillförlitlighet och kostnad samtidigt.

Varför Använda Båda Metoderna?

Överväg en Strömförsörjningsenhet (PSU):

- Styr-IC:er, Motstånd och Kondensatorer monteras med SMT för kompakthet och hastighet.

- Högströmsinduktorer, brygglikriktare och plintblock använder PTH för termisk och mekanisk stabilitet.

Genom att kombinera båda uppnår ingenjörer en balanserad lösning som uppfyller elektriska, miljömässiga och ekonomiska krav.

Tillverkningsutmaningar i Blandad Montering

Att producera hybridkort introducerar logistiska komplexiteter:

- Sekventiell Bearbetning: Kort går vanligtvis genom SMT först, följt av PTH.

- Termisk Hantering: Reflowtemperaturer för SMT får inte skada redan installerade PTH-komponenter.

- Limfixtur: För att förhindra att SMT-delar faller av under våglödning kan lim användas för att säkra dem före PTH-bearbetning.

På SUNTOP Electronics anpassar sig våra flexibla PCB-monteringstjänster till byggen med blandad teknik med optimerade arbetsflöden som säkerställer utbyte och tillförlitlighet.

Verkligt Exempel: Industriell Motorstyrenhet

En industriell motorstyrenhet kan inkludera:

- Mikrokontroller & Logik → SMT

- Gate-drivrutiner & Optokopplare → SMT

- Effektreläer & Transistorer med Kylflänsar → PTH

- AC In-/Utgångsterminaler → PTH

Denna blandning säkerställer exakt kontroll samtidigt som den tål höga strömbelastningar och vibrationer på fabriksgolvet.

Faktorer som Påverkar Valet Mellan SMT och PTH

Att välja rätt monteringsmetod är inte bara en fråga om preferens – det är ett strategiskt ingenjörsbeslut som påverkas av flera faktorer.

1. Applikationsmiljö

Tuffa miljöer kräver robust konstruktion:

- Mär/Flyg: Föredrar PTH för stötmotstånd.

- Konsumentelektronik: Föredrar SMT för storlek och kostnad.

- Medicintekniska Produkter: Kombinerar ofta båda för tillförlitlighet och miniatyrisering.

- Fordon: Använder SMT för ECU:er, PTH för sensorer i motorutrymmet.

Miljökvalificeringstester (t.ex. MIL-STD-810, ISO 16750) vägleder material- och monteringsval.

2. Effektkrav

Högeffektkretsar genererar värme och behöver stabila anslutningar:

- Under 1A: SMT tillräckligt

- Över 5A: PTH rekommenderas eller Hybrid med kylflänsar

Termiska vior och kopparhällningar kan förbättra SMT-värmeavledning, men fysisk förankring förblir avgörande för stora effektenheter.

3. Frekvens och Signalhastighet

För Analog och RF-design:

- Frekvenser > 100 MHz: SMT föredras

- Höghastighets Digital (USB 3.0, PCIe): SMT obligatoriskt

- Lågfrekventa Styrsignaler: PTH acceptabelt

Impedansmatchning och kontrollerade impedansspår är lättare att implementera med SMT-komponenter.

4. Volym och Produktionsskala

- Prototyper & Låg Volym (<100 enheter): PTH lättare för handmontering

- Medelvolym (100–10k enheter): Hybrid eller SMT med selektiv PTH

- Hög Volym (>10k enheter): SMT dominerar på grund av effektivitet

Verktygsinvesteringar gynnar SMT i stora körningar, medan enkelhet i installationen gynnar PTH i små partier.

5. Livscykel och Underhållsbehov

Produkter som förväntas servas i fält drar nytta av PTH:

- Fältutbytbara säkringar, kontakter eller omkopplare

- Utbildningssatser och DIY-elektronik

- Uppgraderingar av äldre system

SMT-komponenter, särskilt mikro-BGA:er, är svåra att byta ut utan specialverktyg.

Designtips för att Optimera Val av SMT och PTH

Effektiv PCB-design börjar med tidig övervägande av monteringsmetodik. Här är handlingsbara tips för att vägleda ditt val.

1. Börja med Funktionella Blockscheman

Bryt ner din krets i funktionella block:

- Effektsteg → troligen PTH

- Digital Bearbetning → definitivt SMT

- Gränssnitt/Anslutning → utvärdera baserat på kontakttyp

Detta modulära tänkande förenklar avvägningsanalysen.

2. Prioritera Komponenttillgänglighet

Kontrollera komponentdatablad för paketalternativ:

- Många IC:er kommer nu bara i QFN eller BGA (endast SMT).

- Vissa äldre delar finns bara i DIP-format (Dual In-line Package).

Undvik att designa runt föråldrade endast-PTH-komponenter om det inte är nödvändigt.

3. Planera för Testbarhet

Se till att testpunkter är åtkomliga:

- SMT-testplattor bör vara ≥0,9 mm i diameter

- Undvik att placera PTH-komponenter där de blockerar sondåtkomst

Designa för in-circuit testing (ICT) och boundary scan (JTAG) tidigt.

4. Överväg Termisk Hantering

För energispridande komponenter:

- Använd termiska vior under SMT-plattor

- Tillhandahåll tillräcklig kopparyta

- För mycket hög värme, överväg PTH med externa kylflänsar

Simuleringsverktyg som termisk FEA hjälper till att förutsäga heta punkter.

5. Samarbeta Tidigt med Din Tillverkare

Involvera din tillverkare av PCB-montering under designfasen. På SUNTOP Electronics erbjuder vi design för tillverkningsbarhet (DFM) granskningar för att upptäcka potentiella problem före produktion.

Vanliga fallgropar vi identifierar:

- Feljusterade fotavtryck

- Otillräckliga lödmaskdammar

- Saknade polaritetsmarkeringar

- Fel stenciltjocklek

Tidig återkoppling sparar tid och pengar.

Framtida Trender: Vart är SMT och PTH på Väg?

Teknologisk utveckling fortsätter att forma landskapet för PCB-montering.

Miniatyrisering Driver SMT-innovation

Trender inkluderar:

- Ultra-fin tonhöjdskomponenter (0,3 mm avstånd)

- Wafer-Level Packaging (WLP)

- Inbäddade komponenter inom substratlager

HDI-kort (High-Density Interconnect) integrerar alltmer passiva komponenter under IC:er, vilket driver SMT-kapaciteten vidare.

Läs mer om nästa generations trender i vår artikel om HDI PCB-teknik.

PTH Nischkonsolidering

Medan det minskar i vanlig användning, behåller PTH fästen i:

- Högspänningssystem (industriellt, energi)

- Förstärkt Kommunikationsutrustning

- Underhåll av Äldre Infrastruktur

Nya material som ledande epoxier kan så småningom komplettera eller ersätta vissa PTH-applikationer, men total föråldring är osannolik inom en snar framtid.

Framväxande Hybridtekniker

Innovationer som:

- Selektiva Löd robotar för PTH efter SMT

- Laserassisterade Omarbetningsstationer

- Integration av Konform Beläggning

förbättrar tillförlitligheten och skalbarheten hos hybridkort.

Dessutom hjälper framsteg inom inköp av elektroniska komponenter och motståndskraft i leveranskedjan tillverkare att anpassa sig snabbt till komponentbrist – en växande oro efter pandemin.

Varför Samarbeta med SUNTOP Electronics?

På SUNTOP Electronics är vi specialiserade på att leverera högkvalitativa, pålitliga PCB-lösningar skräddarsydda efter dina specifika behov. Som en pålitlig tillverkare av PCB-montering erbjuder vi helhetstjänster – från initialt koncept och PCB-design-stöd till fullskalig produktion och testning.

Våra förmågor inkluderar:

- Avancerade SMT-linjer med flerhuvudsmonterare

- Selektiv våglödning för PTH-komponenter

- Fulla QA-tjänster inklusive AOI, röntgen och funktionstestning

- Omfattande PCB-kvalitetstestning protokoll

Vi följer IPC-A-610 Klass 2 och Klass 3 standarder, vilket säkerställer att varje kort uppfyller stränga prestandakriterier.

Oavsett om du bygger en prototyp eller lanserar en global produktlinje, ger vårt team expertvägledning i valet av den optimala monteringsmetoden – SMT, PTH eller Hybrid – för att matcha dina tekniska och affärsmässiga mål.

Redo att ge liv åt ditt nästa projekt? Få en PCB-offert idag och upptäck hur SUNTOP Electronics kan stödja din innovationsresa.