Hva er PCB-produksjon? En komplett guide til prosessen og metodene

Rachel Roland

I dagens hypertilkoblede verden er nesten hver elektronisk enhet avhengig av en skjult helt: kretskortet (PCB). Fra smarttelefoner og bærbare datamaskiner til medisinsk utstyr og bilsystemer fungerer PCB-er som ryggraden i moderne elektronikk. Men har du noen gang lurt på hvordan disse intrikate grønne kortene blir laget? Svaret ligger i PCB-produksjon – en presis flertrinnsprosess som forvandler designkonsepter til funksjonelle kretser.

Denne omfattende guiden dykker dypt ned i verdenen av PCB-produksjon, og utforsker kjerneprinsippene, nøkkelstadiene og de ulike metodene som brukes til å produsere alt fra enkle prototyper til komplekse masseproduserte kort. Enten du er ingeniør, produktdesigner eller bare nysgjerrig på elektronikk, vil forståelsen av denne prosessen gi deg verdifull innsikt i hvordan dine favorittdingser kommer til liv.

Vi skal gå gjennom hele reisen – fra innledende design og materialvalg til endelig testing – og fremheve viktigheten av å lage PCB-prototyper og PCB-prøver for å sikre kvalitet og ytelse før fullskalaproduksjon.

Forståelse av PCB-produksjon: Fundamentet for moderne elektronikk

I kjernen refererer PCB-produksjon til prosessen med å fabrikere kretskort som mekanisk støtter og elektrisk kobler sammen elektroniske komponenter ved hjelp av ledende baner, puter eller signalspor etset fra kobberplater laminert på et ikke-ledende substrat.

Målet med PCB-produksjon er å skape pålitelige, holdbare og effektive plattformer for montering og sammenkobling av elektroniske deler som motstander, kondensatorer, integrerte kretser (IC-er) og kontakter. Disse kortene eliminerer behovet for tungvinte ledningsnett og reduserer risikoen for løse koblinger, noe som gjør dem uunnværlige i nesten alle elektroniske produkter.

Hvorfor PCB-er er viktige

Før PCB-enes inntog ble elektroniske kretser montert manuelt med punkt-til-punkt-ledninger – en tidkrevende, feilutsatt metode som var utsatt for kortslutninger og mekaniske feil. Introduksjonen av PCB-er revolusjonerte elektronikken ved å muliggjøre:

- Miniatyrisering: Komponenter kan plasseres tettere sammen.

- Masseproduksjon: Kort kan replikeres med høy konsistens.

- Forbedret pålitelighet: Færre loddeskjøter og ledninger betyr færre feilpunkter.

- Forbedret ytelse: Kontrollert impedans og redusert elektromagnetisk interferens (EMI).

I dag støtter PCB-produksjon industrier som spenner fra forbrukerelektronikk og telekommunikasjon til luftfart, forsvar og helsevesen.

For selskaper som utvikler nye produkter, gir start med en PCB-prototype ingeniører muligheten til å teste funksjonalitet, identifisere designfeil og optimalisere layouten før de forplikter seg til store volumer. På samme måte muliggjør produksjon av en PCB-prøve verifisering av materialer, produksjonsevne og overholdelse av spesifikasjoner.

Disse tidligfasekortene er avgjørende for å redusere time-to-market og unngå kostbare redesign senere i utviklingssyklusen.

Nøkkelstadier i PCB-produksjonsprosessen

Å lage et ferdig PCB involverer en serie svært kontrollerte trinn, som hver krever presisjonsutstyr og dyktige teknikere. Selv om den nøyaktige sekvensen kan variere avhengig av korttypen (f.eks. ensidig, tosidig, flerlags), forblir den generelle flyten konsistent i de fleste PCB-produksjonsanlegg.

La oss utforske hovedfasene involvert i å transformere et digitalt design til et fysisk kretskort.

Trinn 1: Design og Output

Filforberedelse

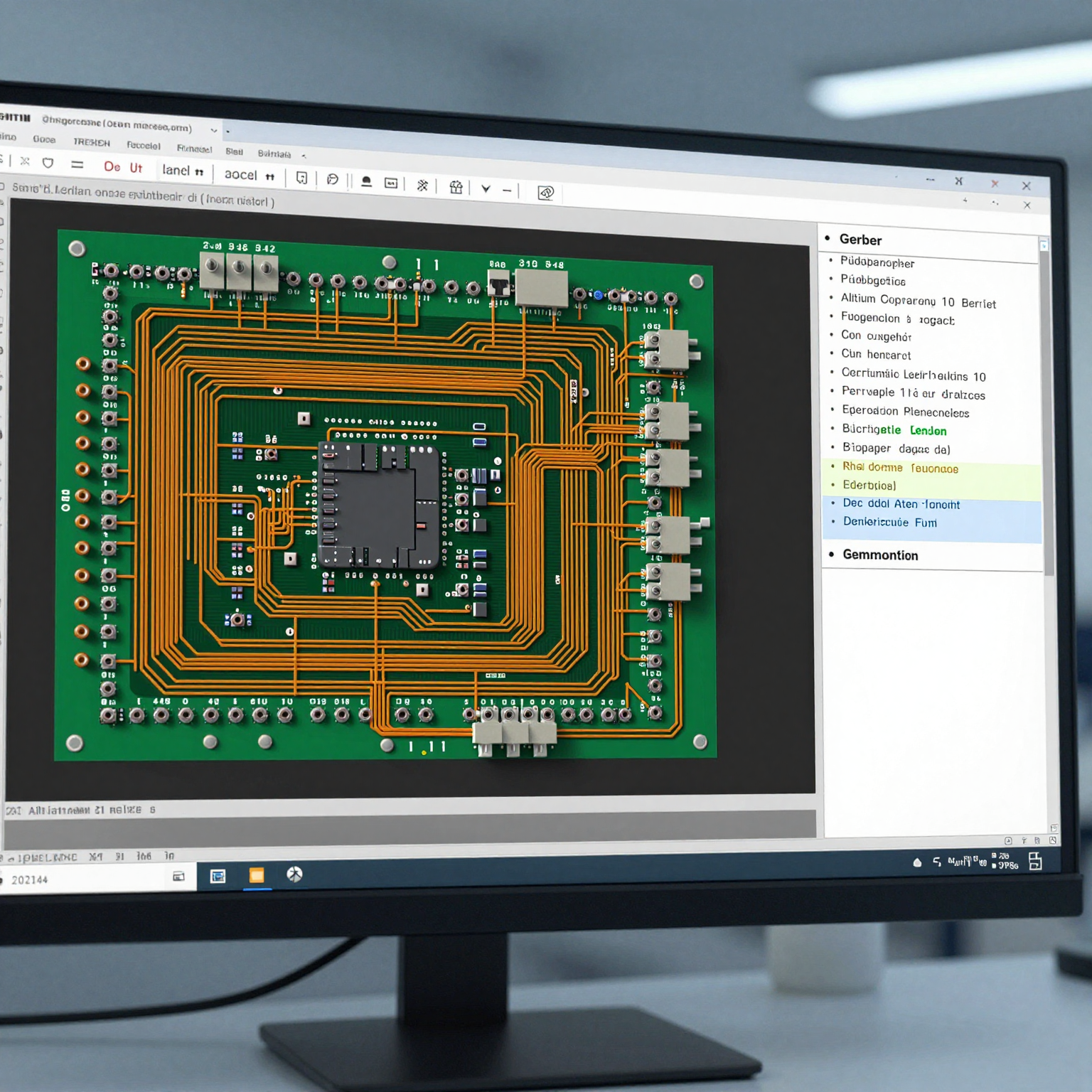

All PCB-produksjon begynner med et design laget med programvare for elektronisk designautomatisering (EDA) som Altium Designer, KiCad, Eagle eller OrCAD. Denne fasen inkluderer:

- Skjematisk opptak

- Komponentplassering

- Ruting av elektriske koblinger

- Designregelkontroll (DRC)

Når det er ferdigstilt, eksporteres designet til industristandard filformater som brukes av produsenter. De vanligste outputfilene inkluderer:

- Gerber-filer (.gbr): Definerer kobberlag, loddemaske, silketrykk og boredata.

- NC-borefil: Spesifiserer hullplasseringer og størrelser.

- Stykkliste (BOM): Lister opp alle komponenter som trengs for montering.

- IPC-2581 eller ODB++: Avanserte dataformater som samler all nødvendig informasjon i én pakke.

Nøyaktighet på dette stadiet er avgjørende – eventuelle feil i Gerber-filene kan føre til defekte kort. For PCB-prototypebygginger bruker designere ofte forenklede versjoner av sitt endelige design for raskt å validere kjernefunksjonaliteten.

Produsenter utfører typisk en Design for Manufacturability (DFM)-kontroll for å sikre at de innsendte filene oppfyller produksjonskravene. Dette inkluderer verifisering av sporbredder, avstander, viastørrelser og lagjusteringstoleranser.

Profftips: Be alltid om en DFM-gjennomgang når du bestiller en PCB-prøve, spesielt hvis du jobber med trange toleranser eller design med høy tetthet.

Trinn 2: Materialvalg og substratforberedelse

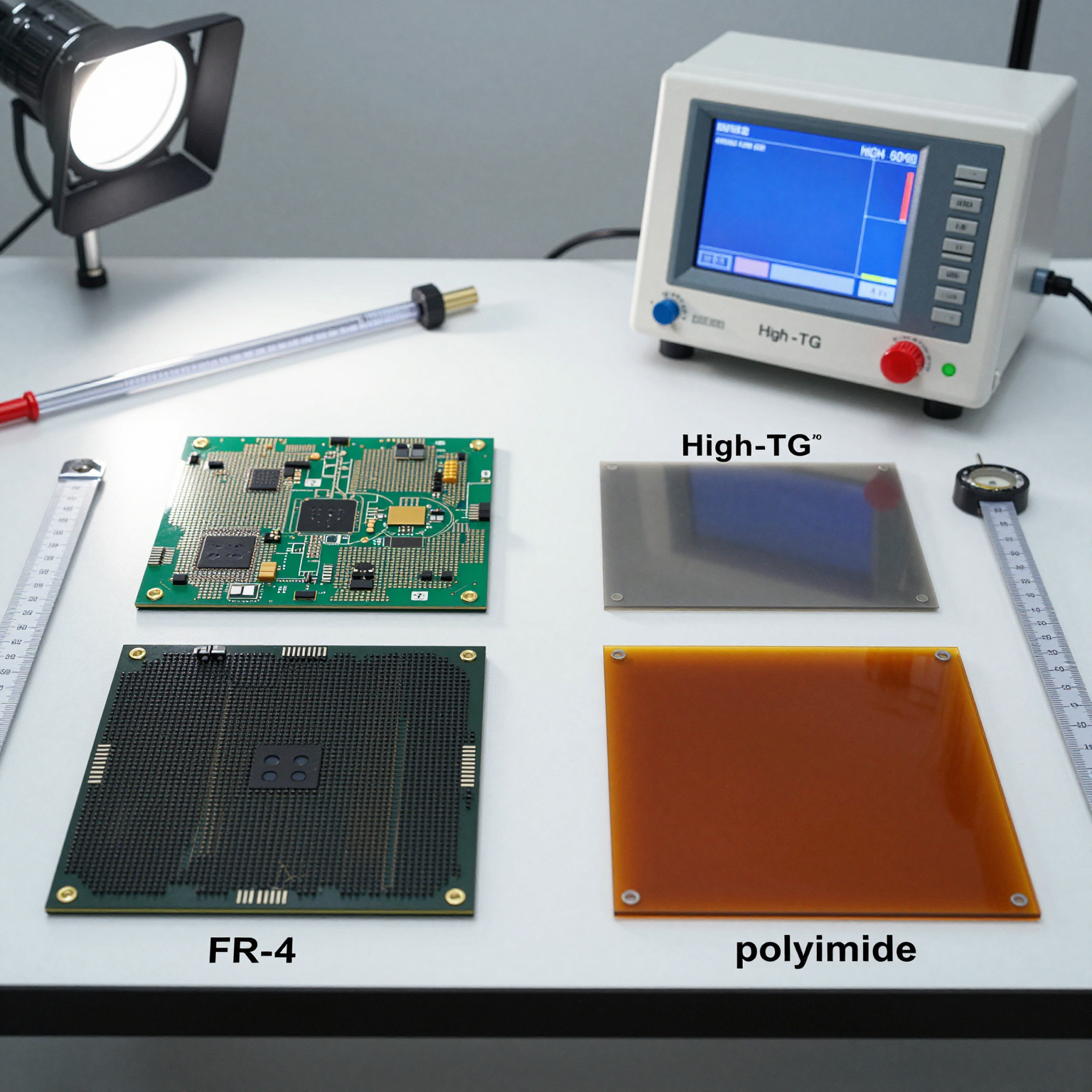

Basematerialet til et PCB – kjent som substratet – spiller en viktig rolle i å bestemme kortets elektriske, termiske og mekaniske egenskaper. Vanlige substrater inkluderer:

- FR-4: Et glassforsterket epoksylaminat, mye brukt på grunn av sin utmerkede isolasjon, styrke og kostnadseffektivitet.

- High-Tg FR-4: Tilbyr høyere varmebestandighet, egnet for blyfrie loddeprosesser.

- Polyimid: Brukes i fleksible PCB-er (flex PCB) og høytemperaturapplikasjoner.

- Rogers-materiale: Foretrukket for RF- og mikrobølgekretser på grunn av lavt dielektrisk tap.

- Metallkjerne (MCPCB): Aluminium-baksidekort brukt i LED-belysning og kraftelektronikk for bedre varmespredning.

Råvareark kuttes til størrelse basert på effektiviteten av panelutnyttelsen. Paneler er typisk 18” x 24” og inneholder flere individuelle PCB-er arrangert i matriser for å maksimere utbyttet under fabrikasjon.

For flerlagskort inkluderes ekstra prepreg-lag (forhåndsimpregnert harpiks) mellom kobberfolier for å binde indre lag sammen under laminering.

Trinn 3: Kobberkledning og lagjustering

De fleste PCB-er starter med et kobberkledd laminat – substratmateriale som er forhåndsbelagt med tynne lag av kobberfolie på en eller begge sider. I flerlagskort mønstres også indre lag separat før de stables.

Etter kledning er neste trinn bildebehandling – overføring av kretsmønsteret til kobberoverflaten.

Trinn 4: Bildebehandling og fotolitografi

Bildebehandling bruker fotolitografiteknikker som ligner på de i halvlederproduksjon. Slik fungerer det:

- En lysfølsom film kalt tørrfilmresist lamineres på kobberoverflaten.

- Filmen eksponeres for ultrafiolett (UV) lys gjennom en fotomaske som inneholder kretsmønsteret.

- Eksponerte områder herder (i positive resister), mens ikke-eksponerte områder forblir løselige.

- Kortet fremkalles, vasker bort den uherdede resisten og avslører det underliggende kobberet der etsing vil forekomme.

Moderne anlegg bruker laser direct imaging (LDI)-systemer i stedet for fysiske fotomasker, noe som gir høyere oppløsning og eliminerer justeringsproblemer knyttet til tradisjonelle masker. LDI er spesielt gunstig for HDI (High-Density Interconnect)-kort og komponenter med fin pitch.

På dette punktet er bare de ønskede kobbersporene beskyttet av resisten; resten vil bli fjernet i neste trinn.

Trinn 5: Etsing

Etsing fjerner uønsket kobber fra kortet og etterlater kun de ledende banene definert i designet. Det mest brukte etsemiddelet er ammoniumpersulfat eller jernklorid, selv om noen produsenter bruker alkaliske baserte løsninger.

Kortet sprayes eller nedsenkes i den kjemiske løsningen, som løser opp eksponert kobber mens de dekkede sporene bevares. Etter etsing fjernes den gjenværende resisten, og avslører det endelige kobbermønsteret.

Presisjon er avgjørende – overetsing kan innsnevre spor utover spesifikasjonen, og påvirke ledningsevne og impedanskontroll. Underetsning etterlater overflødig kobber, noe som potensielt forårsaker kortslutninger.

For PCB-prototypekjøringer utføres ofte automatisk optisk inspeksjon (AOI) etter etsing for å oppdage feil tidlig.

Trinn 6: Lagjustering og laminering (Kun flerlagskort)

I flerlags-PCB-er må flere etsede indre lag justeres presist og bindes sammen under varme og trykk. Feiljustering – selv med en brøkdel av en millimeter – kan gjøre kortet ubrukelig.

Lamineringsprosessen involverer:

- Stabling av indre lag med prepreg-ark som fungerer som lim.

- Plassering av kobberfolie på toppen og bunnen for ytre lag.

- Pressing av stabelen i en hydraulisk presse ved temperaturer opp til 375°F (190°C).

- Påføring av vakuum for å fjerne luftbobler og sikre en jevn binding.

Spesialiserte registreringsmål (fiducials) på hvert lag hjelper til med å justere dem nøyaktig før pressing. Automatiserte røntgensystemer verifiserer justeringen etter laminering.

Når det resulterende flerlagspanelet er avkjølt, går det videre til boring.

Trinn 7: Boring av hull

Hull bores i PCB-en for å imøtekomme komponentledninger (gjennomhullsteknologi) eller for å lage vias som elektrisk kobler forskjellige lag.

To hovedtyper hull bores:

- Gjennomhulls-vias (Through-hole vias): Går gjennom alle lag.

- Blinde/begravde vias (Blind/buried vias): Kobler bare spesifikke indre lag (brukes i HDI PCB-er).

Boring utføres med CNC-maskiner utstyrt med karbidbor så små som 0,1 mm i diameter. Høyhastighetsspindler roterer med titusenvis av omdreininger i minuttet for å oppnå rene kutt uten å skade det omkringliggende materialet.

Laserboring brukes i økende grad for mikrovias (<0,15 mm), spesielt i avanserte HDI-kort. UV-lasere tilbyr overlegen presisjon og minimal termisk skade sammenlignet med mekaniske bor.

Etter boring fjernes rusk gjennom "desmearing" – en kjemisk eller plasmabehandling som renser harpiks fra hullvegger, og sikrer god vedheft under plettering.

Trinn 8: Elektroløs og elektroplettering

For å gjøre vias ledende, må innsiden av borede hull belegges med kobber. Siden substratet er ikke-ledende, brukes en to-trinns pletteringsprosess:

- Elektroløs kobberavsetning: Et tynt lag (~0,5–1 µm) kobber avsettes kjemisk over hele overflaten, inkludert hullvegger. Dette gir en ledende base for elektroplettering.

- Elektroplettering: Kortet nedsenkes i et kobbersulfatbad og utsettes for en elektrisk strøm, som avsetter ekstra kobber (typisk 20–25 µm tykt) på eksponerte overflater og inne i hull.

Dette trinnet sikrer pålitelig elektrisk tilkobling mellom lag. Ytre lagspor forsterkes også under plettering, noe som forbedrer strømføringskapasiteten.

Etter plettering fjernes overflødig kobber på ytre lag gjennom en ny runde med bildebehandling og etsing (subtraktiv prosess), og etterlater kun det tiltenkte kretsmønsteret.

Trinn 9: Påføring av loddemaske

Loddemasken (også kjent som lodderesist) er et beskyttende polymerbelegg som påføres for å forhindre oksidasjon, korrosjon og utilsiktede kortslutninger under lodding.

Vanlige farger inkluderer grønn, rød, blå, svart og hvit, med grønn som den mest populære på grunn av kontrasten mot kobber og enkel inspeksjon.

Påføringsmetoder inkluderer:

- Liquid Photoimageable Solder Mask (LPISM): Mest vanlig; påført via gardinbelegg eller silketrykk, deretter eksponert og fremkalt som fotoresist.

- Dry Film Solder Mask: Mindre vanlig; laminert på kortet.

Åpninger i masken avslører puter for komponentmontering og lodding. Vias kan også dekkes (tented), plugges eller etterlates åpne avhengig av designbehov.

Riktig herding er viktig – underherdede masker kan flasse av, mens overherdede masker blir sprø.

Trinn 10: Silketrykk

Silketrykk (eller legende) legger til menneskelig lesbare etiketter på kortet, for eksempel komponentbetegnelser (R1, C2), polaritetsindikatorer, logoer og varselsymboler.

Selv om det tradisjonelt gjøres med blekkskriver eller silketrykk, bruker mange moderne produsenter direct legend printing (DLP) for høyere nøyaktighet og holdbarhet.

Mens silketrykk ikke påvirker elektrisk ytelse, spiller det en viktig rolle i montering, feilsøking og feltservice.

Merk: På høytetthetskort kan silketrykk minimeres eller utelates for å unngå å forstyrre små komponenter.

Trinn 11: Påføring av overflatefinish

Det siste trinnet i produksjonen av nakne PCB-er er å påføre en overflatefinish for å beskytte eksponerte kobberputer mot oksidasjon og sikre god loddbarhet.

Ulike finisher tilbyr varierende nivåer av holdbarhet, flathet og kompatibilitet med monteringsprosesser. Populære alternativer inkluderer:

| Overfladefinish | Beskrivelse | Best For |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Dekker puter med smeltet tinn-bly eller blyfri legering, deretter jevnet med varmluft | Generell bruk, kostnadseffektiv |

| Blyfri HASL | RoHS-kompatibel versjon av HASL | Forbrukerelektronikk |

| ENIG (Electroless Nickel Immersion Gold) | Nikkelbarrierelag + tynt gulllag | Fine-pitch BGA-er, lang holdbarhet |

| ENEPIG | Legger til palladiumlag; overlegen ledningsbindingsevne | Høy pålitelighet, blandet signal |

| OSP (Organic Solderability Preservative) | Tynt organisk belegg; miljøvennlig | Rask-turn prototyper |

| Immersion Sølv/Tinn | Metallbelegg med god flathet | Høy frekvens, flate overflater |

Valg av riktig finish avhenger av applikasjonskrav, komponenttyper og miljøforskrifter.

For PCB-prøve-evaluering foretrekkes ofte ENIG eller OSP på grunn av deres flathet og kompatibilitet med SMT-montering.

Du kan lære mer om å velge det beste alternativet i vår detaljerte guide til PCB-overflatefinisher.

Trinn 12: Endelig testing og kvalitetssikring

Før forsendelse gjennomgår hver batch strenge tester for å sikre funksjonalitet og pålitelighet. Vanlige tester inkluderer:

- Automatisk Optisk Inspeksjon (AOI): Oppdager visuelle feil som manglende spor, kortslutninger eller feil markeringer.

- Elektrisk Test (Flying Probe eller Bed-of-Nails): Verifiserer kontinuitet og isolasjon mellom nett.

- Mikroseksjonsanalyse: Tverrsnittsundersøkelse av vias og pletterte hull.

- Skrellestyrketest: Sikrer at kobbervedheft oppfyller standarder.

- Loddeflytetest: Evaluerer termisk stabilitet under reflow.

For PCB-prototype-ordrer brukes typisk flying probe-testing på grunn av lavere oppsettskostnader. Masseproduksjonskjøringer kan bruke fiksturbaserte bed-of-nails-testere for raskere gjennomstrømning.

Kvalitetsstandarder som IPC-A-600 (aksept av trykte kort) og IPC-6012 (kvalifisering og ytelse) styrer akseptable feilnivåer.

En veldokumentert 6-trinns kvalitetskontrollprosess hjelper til med å opprettholde konsistens på tvers av produksjonsbatcher.

Typer av PCB-produksjonsmetoder

Ikke alle PCB-er er laget på samme måte. Avhengig av kompleksitet, volum og applikasjon bruker produsenter forskjellige PCB-produksjonsmetoder skreddersydd for spesifikke behov.

1. Ensidig PCB-produksjon

Den enkleste formen for PCB-produksjon, ensidige kort har komponenter og kretser på bare én side av substratet.

Fordeler:

- Lave kostnader

- Enkelt å designe og produsere

- Ideell for grunnleggende elektronikk

Ulemper:

- Begrenset ruteplass

- Ikke egnet for komplekse kretser

Applikasjoner: Strømforsyninger, LED-belysning, sensorer, utdanningssett

På grunn av deres enkelhet kan PCB-prototype-versjoner av ensidige kort ofte produseres på bare noen få dager.

2. Tosidig PCB-produksjon

Tosidige PCB-er har ledende lag på både toppen og bunnen, koblet via pletterte gjennomgående hull (PTH).

Fordeler:

- Høyere komponenttetthet

- Bedre rute-fleksibilitet

- Kompakte design mulige

Ulemper:

- Mer kompleks enn ensidig

- Krever presis justering

Applikasjoner: Industrielle kontroller, forsterkere, instrumentering

Denne metoden treffer en balanse mellom kostnad og funksjonalitet, noe som gjør den ideell for mellomklasse forbrukerelektronikk og PCB-prøve-validering.

3. Flerlags PCB-produksjon

Flerlags-PCB-er består av tre eller flere ledende lag separert av isolerende materiale og bundet sammen under varme og trykk.

Vanlige konfigurasjoner inkluderer 4-lags, 6-lags og 8-lags kort, selv om noen avanserte design går opp til 30+ lag.

Fordeler:

- Høy kretstetthet

- Forbedret EMI-skjerming

- Bedre kraftfordeling

- Redusert krysstale

Ulemper:

- Høyere kostnad

- Lengre ledetider

- Kompleks fabrikasjon og testing

Applikasjoner: Servere, rutere, medisinske bildesystemer, romfartselektronikk

På grunn av deres kompleksitet kreves grundig DFM-analyse og nøye planlegging før man produserer en PCB-prototype. Mange ingeniører velger inkrementell prototyping – starter med enklere versjoner før de skalerer opp.

4. Stiv PCB-produksjon

Stive PCB-er er laget av solide substrater som FR-4 og opprettholder en fast form gjennom hele livssyklusen.

Fordeler:

- Mekanisk stabil

- Enkel å montere og bygge

- Bredt utvalg av tilgjengelige materialer

Ulemper:

- Kan ikke bøye eller bøye seg

- Mer klumpete enn fleksible alternativer

Applikasjoner: Stasjonære datamaskiner, husholdningsapparater, bil-ECU-er

Stive kort dominerer markedet på grunn av deres pålitelighet og kompatibilitet med standard monteringslinjer.

5. Fleksibel og Rigid-Flex PCB-produksjon

Fleksible PCB-er bruker polyimid- eller polyestersubstrater som tillater bøying, folding og dynamisk bevegelse.

Rigid-flex-kort kombinerer stive og fleksible seksjoner i én enhet, ideelt for kompakte systemer med høy pålitelighet.

Fordeler:

- Plassbesparende

- Lettvekt

- Motstandsdyktig mot vibrasjoner og støt

- Muliggjør 3D-emballasje

Ulemper:

- Høyere kostnad

- Spesialisert design og håndtering kreves

Applikasjoner: Wearables, sammenleggbare telefoner, medisinske implantater, militært utstyr

Designere bør følge beste praksis for fleksibel PCB-design for å unngå sprekker eller delaminering.

6. HDI (High-Density Interconnect) PCB-produksjon

HDI-teknologi bruker finere linjer/rom, mindre vias (inkludert mikrovias) og høyere koblingsputetetthet for å pakke mer funksjonalitet inn i mindre rom.

Nøkkelfunksjoner:

- Mikrovias stabling og forskyvning

- Blinde og begravde vias

- Sekvensiell laminering

Fordeler:

- Muliggjør miniatyrisering

- Bedre signalintegritet

- Raskere signaloverføring

Ulemper:

- Dyre verktøy og materialer

- Strenge prosesskontroller kreves

Applikasjoner: Smarttelefoner, nettbrett, AI-akseleratorer, IoT-enheter

Etter hvert som etterspørselen etter mindre, smartere enheter vokser, blir HDI en hjørnestein i moderne PCB-produksjon. Les mer om fremtiden for denne teknologien i vår artikkel om HDI PCB-teknologi.

Rollen av PCB-prototyper og prøver i utvikling

En av de viktigste aspektene av PCB-produksjon er evnen til å skape PCB-prototype- og PCB-prøveenheter tidlig i produktlivssyklusen.

Hva er en PCB-prototype?

En PCB-prototype er en innledende versjon av et kretskort bygget for å teste og validere designet før masseproduksjon. Det lar ingeniører:

- Bekrefte elektrisk funksjonalitet

- Evaluere termisk ytelse

- Identifisere layout- eller ruteproblemer

- Teste fastvare- og programvareintegrasjon

Prototyper produseres typisk i små mengder (1–10 enheter) ved hjelp av hurtig-turn-tjenester. Turnkey-løsninger inkluderer ofte komponentinnkjøp og montering, og leverer fullt funksjonelle kort på få dager.

Mange kontraktsprodusenter tilbyr ekspress PCB-produksjonstjenester designet spesifikt for prototyping, noe som støtter raske iterasjoner og smidig utvikling.

Hva er en PCB-prøve?

En PCB-prøve er litt annerledes – det refererer ofte til en pre-produksjonsenhet som brukes til å verifisere produksjonsevne, materialkompatibilitet og prosessstabilitet. I motsetning til funksjonsfokuserte prototyper, fokuserer prøver på produksjonsberedskap.

Prøver kan brukes til:

- Kundegodkjenning

- Regulatoriske tester (f.eks. FCC, CE)

- Monteringslinjeprøver

- Validering av forsyningskjeden

De hjelper til med å bygge bro over gapet mellom design og volumproduksjon, og minimerer risiko og forsinkelser.

Både PCB-prototype og PCB-prøve stadier er integrerte for å senke utviklingskostnader og fremskynde time-to-market.

Valg av riktig PCB-produsent

Å velge en kompetent PCB-produksjonspartner er avgjørende for suksess. Vurder følgende faktorer:

1. Tekniske evner

Sørg for at produsenten kan håndtere kortspesifikasjonene dine:

- Antall lag

- Minimum sporbredde/avstand

- Viatyper (mikro, blind, begravet)

- Impedanskontroll

- Spesialmaterialer (f.eks. Rogers, polyimid)

Gjennomgå deres PCB-produksjonskapasitetsside for å bekrefte kompatibilitet.

2. Kvalitetsstandarder

Se etter sertifiseringer som ISO 9001, IPC-A-610, UL og RoHS-overholdelse. Spør om deres PCB-kvalitetstestprosedyrer og om de følger en dokumentert PCB-kvalitetskontrollprosess.

3. Ledetid

For hastende prosjekter, velg en leverandør som tilbyr hurtig-turn PCB-prototypetjenester – noen leverer på så lite som 24 timer.

4. Støttetjenester

Omfattende leverandører tilbyder mer enn bare fabrikasjon. Se etter integrerte PCB-monteringstjenester, elektronisk komponentinnkjøp og ende-til-ende forsyningskjedestyring.

Selskaper som PCB-monteringsprodusent leverer turnkey-løsninger fra design til levering, og strømlinjeformer hele prosessen.

5. Kommunikasjon og åpenhet

Klar kommunikasjon, responsiv kundestøtte og ordresporing i sanntid forbedrer samarbeidet. Bruk kontakt PCB-produsent-skjemaet for å diskutere prosjektdetaljene dine direkte.

Hvis du er klar til å gå videre, vurder å sende inn en forespørsel for å få et PCB-tilbud for å sammenligne priser og tidslinjer.

Innovasjoner som former fremtiden for PCB-produksjon

Landskapet for PCB-produksjon utvikler seg raskt, drevet av fremskritt innen materialvitenskap, automatisering og digital ingeniørkunst.

Smarte fabrikker og Industri 4.0

Moderne PCB-fabrikker utnytter IoT-aktiverte maskiner, AI-drevet analyse og sanntidsovervåking for å forbedre utbytte, redusere avfall og muliggjøre prediktivt vedlikehold.

Digitale tvillinger simulerer produksjonsarbeidsflyter, noe som muliggjør virtuell testing før fysisk fabrikasjon.

Additiv produksjonsteknologier

Mens tradisjonell PCB-produksjon er avhengig av subtraktive metoder (etsing av kobber), vinner additive prosesser terreng. Disse involverer avsetning av ledende blekk bare der det er nødvendig, noe som reduserer materialavfall og muliggjør nye formfaktorer.

Inkjet- og aerosol-jetutskrift muliggjør konform elektronikk på buede overflater – en spennende grense for wearables og smarte tekstiler.

Bærekraftinitiativer

Miljøhensyn presser industrien mot grønnere praksis:

- Vannresirkulering i etsing og plettering

- Blyfrie og halogenfrie materialer

- Energieffektivt utstyr

- Avfallsreduksjonsprogrammer

Forskrifter som RoHS og REACH fortsetter å forme materialvalg og avhendingsprotokoller.

Avansert emballasje og innebygde komponenter

Neste generasjons kort integrerer innebygde passive komponenter (motstander, kondensatorer) og til og med aktive IC-er i selve substratet. Dette reduserer fotavtrykket, forbedrer ytelsen og øker sikkerheten.

Slike innovasjoner krever tett samarbeid mellom designere og produsenter – noe som understreker verdien av erfarne partnere.

Konklusjon: Mestring av PCB-produksjon for suksess

Forståelse av PCB-produksjon er avgjørende for alle som er involvert i elektronikkutvikling. Fra det innledende konseptet til det endelige monterte kortet, bidrar hvert trinn i prosessen til påliteligheten, ytelsen og skalerbarheten til sluttproduktet.

Enten du bygger en enkel PCB-prototype for å bevise et konsept eller forbereder en PCB-prøve for regulatorisk godkjenning, gir kunnskap om fabrikasjonens finesser deg muligheten til å ta informerte beslutninger.

Ved å utnytte moderne PCB-produksjonsmetoder – inkludert flerlagsstabling, HDI-teknologi og avanserte overflatefinisher – kan du skape innovativ, høyytelses elektronikk som oppfyller dagens markedskrav.

Og husk: partnerskap med en pålitelig leverandør som tilbyr robuste PCB-produksjonstjenester, sterk kvalitetssikring og responsiv støtte, kan utgjøre hele forskjellen i å bringe visjonen din til live.

Klar til å starte ditt neste prosjekt? Utforsk vår komplette suite av PCB-tjenester eller besøk vår PCB-blogg for mer teknisk innsikt.