Wat is PCB-assemblage? Een complete gids voor PCB-assemblage

Heros Rising

In de hyperverbonden wereld van vandaag vertrouwt bijna elk elektronisch apparaat op een printplaat (PCB) om te functioneren. Van smartphones en laptops tot medische apparaten en autosystemen, PCB's dienen als de ruggengraat van moderne elektronica. Maar voordat deze borden onze gadgets van stroom kunnen voorzien, moeten ze een kritieke transformatie ondergaan die bekend staat als PCB-assemblage (PCB Assembly).

Maar wat is PCB-assemblage precies, en waarom is het zo belangrijk bij de productie van betrouwbare, hoogwaardige elektronica?

Deze uitgebreide gids leidt u door het hele PCB-assemblage-proces, legt de meest voorkomende assemblagemethoden uit — waaronder FPC-assemblage, Rigid-Flex PCB-assemblage en HDI-assemblage — en belicht best practices voor het waarborgen van kwaliteit en efficiëntie. Of u nu een ingenieur, productontwerper of gewoon nieuwsgierig bent naar hoe elektronica wordt gemaakt, dit artikel geeft u een diepgaand inzicht in een van de meest vitale stadia in de elektronicafabricage.

PCB-assemblage begrijpen: De basis van moderne elektronica

In de kern verwijst PCB-assemblage naar het proces van het monteren en solderen van elektronische componenten op een kale printplaat om een volledig functionele eenheid te creëren, vaak aangeduid als een PCBA (Printed Circuit Board Assembly). In tegenstelling tot een ruwe PCB, die slechts een substraat is met koperen sporen en pads, bevat een voltooide PCBA weerstanden, condensatoren, geïntegreerde schakelingen (IC's), connectoren en andere actieve en passieve onderdelen die het bord in staat stellen specifieke functies uit te voeren.

Het belang van nauwkeurige en betrouwbare PCB-assemblage kan niet genoeg worden benadrukt. Zelfs de meest perfect ontworpen PCB-lay-out zal falen als componenten onjuist worden geplaatst, verkeerd worden uitgelijnd of slecht worden gesoldeerd. Naarmate de vraag van de consument naar kleinere, snellere en krachtigere apparaten toeneemt, is de complexiteit van PCB-assemblage dramatisch toegenomen — wat geavanceerde technieken, geautomatiseerde machines en strikte kwaliteitsborgingsprotocollen vereist.

De elektronicafabrikanten van vandaag gebruiken een verscheidenheid aan PCB-assemblagemethoden die zijn afgestemd op verschillende toepassingen, prestatie-eisen en omgevingscondities. Deze omvatten surface mount technology (SMT), through-hole technology (THT) en hybride benaderingen die beide combineren. Bovendien zijn gespecialiseerde vormen zoals FPC-assemblage (Flexible PCB Assembly), Rigid-Flex PCB-assemblage en HDI-assemblage (High-Density Interconnect Assembly) essentieel geworden voor compacte, snelle en ruimtebeperkte ontwerpen.

Laten we dieper ingaan op elke fase van het PCB-assemblage-proces en de technologieën verkennen die de toekomst van elektronicafabricage vormgeven.

Het stapsgewijze PCB-assemblageproces

Hoewel de details kunnen variëren afhankelijk van het type PCB en de betrokken componenten, volgt het algemene PCB-assemblage-proces een goed gedefinieerde reeks stappen. Elke fase speelt een cruciale rol om ervoor te zorgen dat het eindproduct voldoet aan elektrische, mechanische en betrouwbaarheidsnormen.

1. Aanbrengen van soldeerpasta

De eerste stap in de meeste moderne PCB-assemblagelijnen is het aanbrengen van soldeerpasta op het oppervlak van het bord. Soldeerpasta is een kleverig mengsel van kleine soldeerdeeltjes en vloeimiddel (flux), dat helpt metalen oppervlakken te reinigen tijdens reflow en zorgt voor sterke soldeerverbindingen.

Een stencil — meestal gemaakt van roestvrij staal — wordt nauwkeurig over de PCB uitgelijnd. Dit stencil heeft uitsparingen die overeenkomen met de locaties waar opbouwcomponenten zullen worden geplaatst. Met behulp van een rakel wordt soldeerpasta over het stencil verspreid, waardoor de openingen worden gevuld en kleine hoeveelheden pasta op de componentpads op de PCB worden afgezet.

Nauwkeurigheid is hier van het grootste belang; te weinig pasta kan leiden tot zwakke verbindingen, terwijl overtollige pasta bruggen kan veroorzaken tussen aangrenzende pinnen, vooral bij componenten met een fijne pitch. Geautomatiseerde visiesystemen inspecteren vaak de aangebrachte pasta om volume, uitlijning en consistentie te verifiëren voordat ze naar de volgende stap gaan.

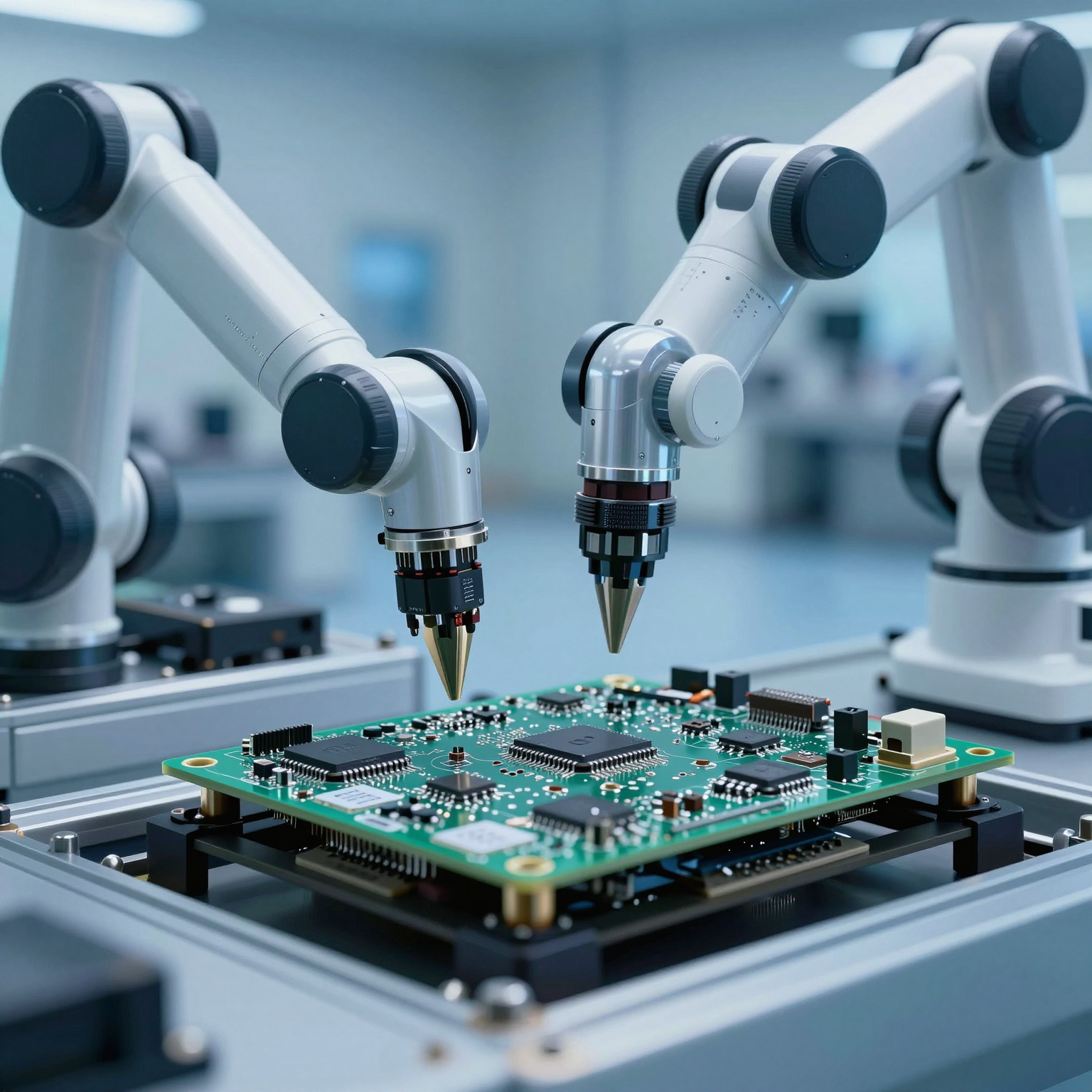

2. Plaatsing van componenten (Pick-and-Place)

Zodra de soldeerpasta is aangebracht, gaat de PCB naar de pick-and-place machine — een snel robotsysteem dat verantwoordelijk is voor het plaatsen van surface-mount devices (SMD's) op hun aangewezen pads.

Deze machines gebruiken vacuümmondstukken om componenten van haspels, trays of buizen op te pakken en ze met micron-niveauncisie te plaatsen. Geavanceerde optische herkenningssystemen zorgen voor de juiste oriëntatie en uitlijning door referentiemarkeringen (fiducials) op de PCB te lezen en deze te vergelijken met de component-footprintgegevens uit de ontwerpbestanden (meestal Gerber of CAD).

Moderne pick-and-place apparatuur kan tienduizenden componenten per uur plaatsen, waardoor deze fase zeer efficiënt is voor massaproductie. Echter, zelfs kleine fouten — zoals omgekeerde polariteit op gepolariseerde condensatoren of verkeerd uitgelijnde IC's — kunnen het bord onbruikbaar maken, wat de noodzaak van zorgvuldige programmering en realtime inspectie benadrukt.

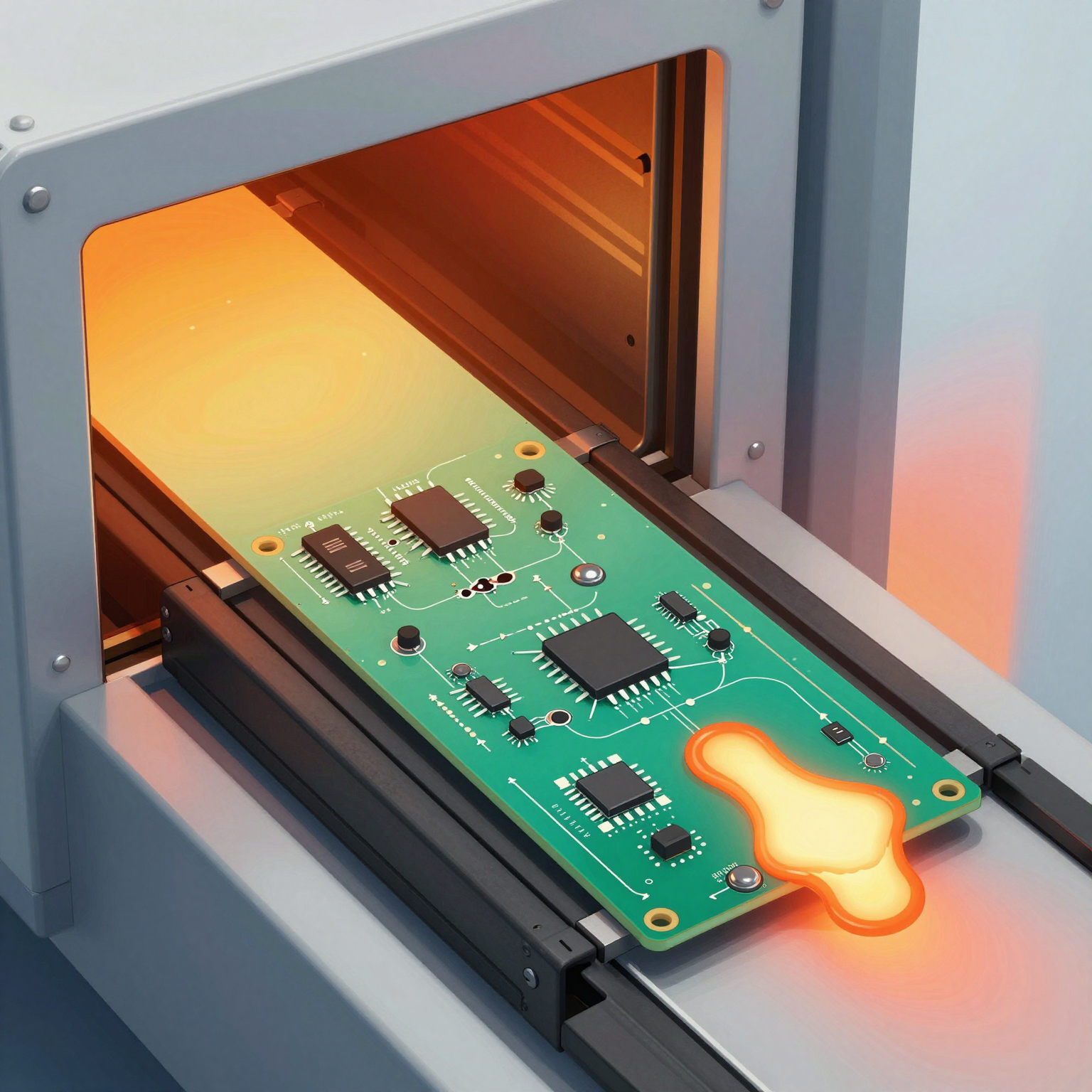

3. Reflow-solderen

Nadat alle opbouwcomponenten zijn geplaatst, gaat de PCB de reflow-oven in. Hier wordt het bord geleidelijk verwarmd via verschillende temperatuurzones:

- Voorverwarmingszone: Verhoogt langzaam de temperatuur van het bord om thermische schok te voorkomen.

- Soak-zone: Verdampt oplosmiddelen in de flux en activeert deze om oxidatie van metalen oppervlakken te reinigen.

- Reflow-zone: Verwarmt het bord tot boven het smeltpunt van het soldeer (meestal rond 217°C voor loodvrije legeringen), waardoor de soldeerpasta smelt en vaste elektrische en mechanische verbindingen vormt.

- Koelzone: Koelt het bord met een gecontroleerde snelheid af om de soldeerverbindingen te laten stollen zonder scheuren of defecten te creëren.

Het thermische profiel is kritiek tijdens reflow. Een onjuist profiel kan leiden tot tombstoning (waarbij één uiteinde van een component van de pad optilt), koude soldeerverbindingen of schade aan warmtegevoelige componenten. Veel fabrikanten gebruiken thermokoppels bevestigd aan testborden om de werkelijke temperaturen gedurende de hele cyclus te bewaken.

4. Invoegen van through-hole componenten

Niet alle componenten zijn opbouw (surface-mount). Sommige, met name grotere connectoren, transformatoren of componenten die een hogere mechanische sterkte vereisen, worden door gaten in de PCB gestoken. Deze methode staat bekend als through-hole technology (THT).

Er zijn twee manieren om through-hole componenten te assembleren:

- Handmatige invoeging: Gebruikt voor kleine volumes of prototype-builds, waarbij technici componenten met de hand invoegen.

- Automatische invoegmachines: Voor grote volumes voeren axiale en radiale invoegmachines componenten automatisch in het bord.

Na invoeging steken de draden door de onderkant van het bord en moeten ze worden gesoldeerd.

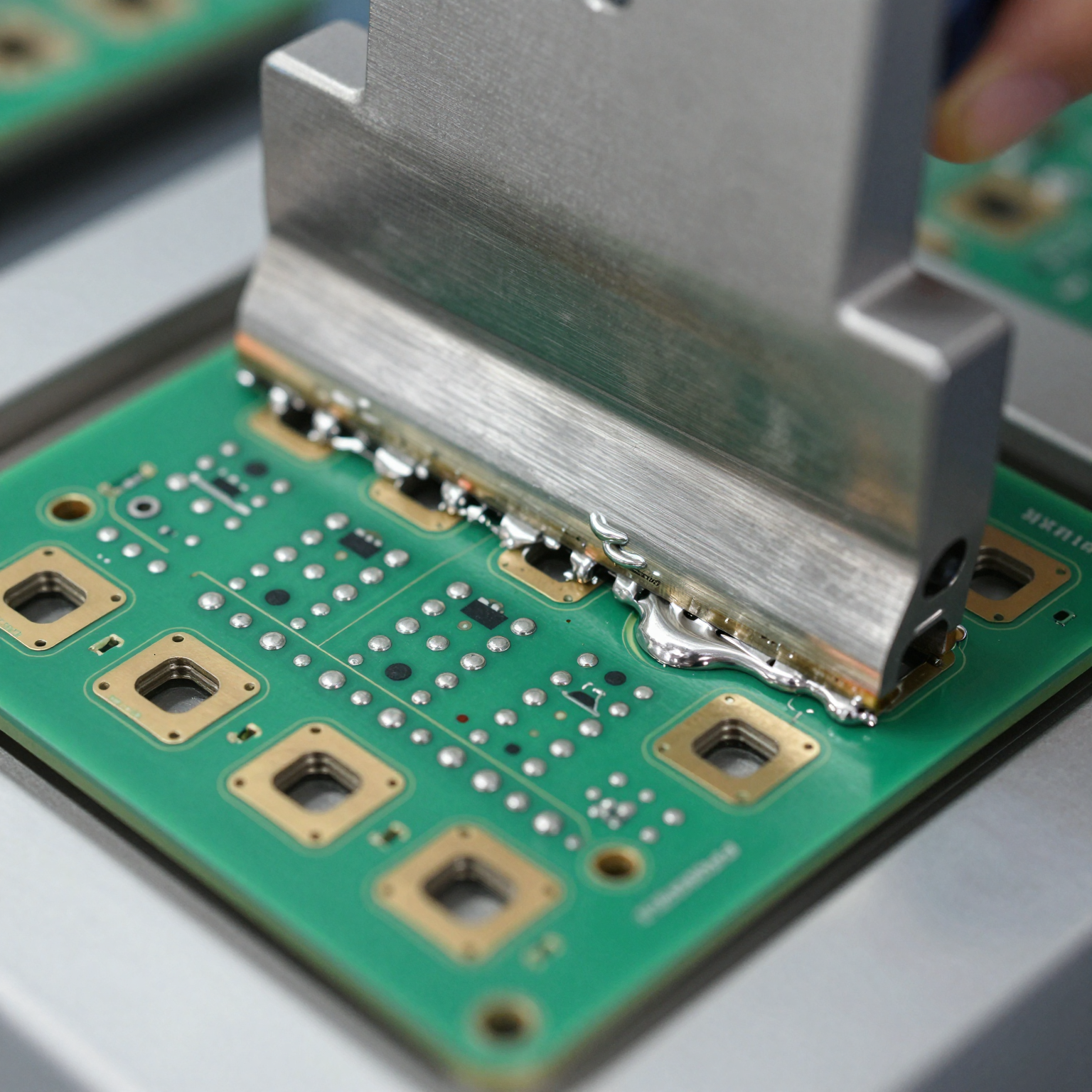

5. Golfsolderen of selectief solderen

Om through-hole componenten te solderen, gebruiken de meeste productielijnen golfsolderen of selectief solderen.

-

Golfsolderen: De PCB passeert over een staande golf van gesmolten soldeer. Terwijl de onderkant van het bord contact maakt met de golf, stroomt soldeer omhoog door de gaten via capillaire werking, waardoor betrouwbare verbindingen ontstaan. Deze methode is snel en effectief, maar niet geschikt voor borden met gevoelige opbouwcomponenten die al aan de onderkant zitten, omdat ze door de hitte beschadigd kunnen raken.

-

Selectief solderen: Een nauwkeuriger alternatief, selectief solderen gebruikt een robotgestuurde nozzle om soldeer alleen op specifieke through-hole verbindingen aan te brengen. Hierdoor kunnen mixed-technology borden (met SMT aan beide zijden en THT-componenten) veilig worden geassembleerd zonder delicate onderdelen bloot te stellen aan overmatige hitte.

Sommige geavanceerde systemen combineren beide processen in één lijn, wat de doorvoer en flexibiliteit optimaliseert.

6. Inspectie en testen

Zodra alle componenten gesoldeerd zijn, ondergaat het bord een reeks inspecties en tests om functionaliteit en kwaliteit te verifiëren.

Veelvoorkomende inspectiemethoden zijn onder meer:

- Geautomatiseerde Optische Inspectie (AOI): Gebruikt camera's met hoge resolutie en beeldverwerkingssoftware om ontbrekende componenten, verkeerde uitlijning, soldeerbruggen, onvoldoende soldeer en polariteitsfouten te detecteren.

- Röntgeninspectie (AXI): Vooral belangrijk voor het inspecteren van verborgen soldeerverbindingen onder componenten zoals Ball Grid Arrays (BGA's), waar visuele inspectie onmogelijk is.

- In-Circuit Testing (ICT): Sondeert individuele componenten om te controleren op open circuits, kortsluitingen, weerstandswaarden, capaciteit en andere elektrische parameters.

- Functioneel Testen (FCT): Simuleert echte bedrijfsomstandigheden om ervoor te zorgen dat het geassembleerde bord presteert zoals bedoeld.

Defecte eenheden worden gemarkeerd voor herbewerking, waarbij technici defecte componenten dessolderen en handmatig of met semi-automatische gereedschappen vervangen.

7. Reiniging en definitieve coating (Optioneel)

Afhankelijk van de toepassing kan de voltooide PCBA reiniging ondergaan om fluxresiduen te verwijderen, vooral als in water oplosbare flux is gebruikt. In sommige gevallen wordt een conformal coating — een dunne beschermende polymeerlaag — aangebracht om het bord te beschermen tegen vocht, stof, chemicaliën en thermische stress. Dit is met name gebruikelijk in auto-, ruimtevaart- en industriële omgevingen.

Met deze zeven stappen voltooid, levert het PCB-assemblage-proces een volledig functionele elektronische module op die klaar is voor integratie in het eindproduct.

Nu we de standaardworkflow hebben behandeld, laten we eens kijken naar enkele van de gespecialiseerde PCB-assemblagetechnieken die worden gebruikt in geavanceerde elektronica.

Belangrijke PCB-assemblagemethoden verkennen

Naarmate de technologie evolueert, evolueren ook de eisen die aan PCB-assemblage worden gesteld. Miniaturisatie, hogere snelheden, flexibele vormfactoren en strakkere afstanden vereisen innovatieve oplossingen die verder gaan dan traditionele stijve borden met through-hole componenten. Laten we drie geavanceerde assemblagetypen verkennen: FPC-assemblage, Rigid-Flex PCB-assemblage en HDI-assemblage.

FPC-assemblage: Flexibele en compacte ontwerpen mogelijk maken

FPC-assemblage, of Flexible Printed Circuit Assembly, omvat het assembleren van componenten op flexibele substraten gemaakt van polyimide of vergelijkbare materialen. In tegenstelling tot stijve PCB's kunnen FPC's buigen, draaien en vouwen, waardoor ze ideaal zijn voor toepassingen waar de ruimte beperkt is of dynamische beweging vereist is.

Toepassingen van FPC-assemblage

- Draagbare apparaten (smartwatches, fitnesstrackers)

- Opvouwbare smartphones en tablets

- Medische implantaten en diagnostische apparatuur

- Autosensoren en infotainmentsystemen

- Consumentenelektronica (camera's, koptelefoons)

Uitdagingen in FPC-assemblage

Werken met flexibele circuits introduceert unieke uitdagingen:

- Hanteergevoeligheid: Dunne FPC's zijn kwetsbaar en vatbaar voor scheuren of kreuken tijdens het hanteren.

- Registratienauwkeurigheid: Het handhaven van uitlijning tijdens het printen van soldeerpasta en het plaatsen van componenten vereist speciale gereedschappen of dragerarmaturen.

- Thermische uitzettingsverschillen: Polyimide zet anders uit dan soldeer, wat het risico op verbindingsfalen onder thermische cycli verhoogt.

- Beperkte hittebestendigheid: Overmatige hitte tijdens reflow kan het basismateriaal vervormen of afbreken.

Om deze problemen te overwinnen, gebruiken fabrikanten vaak verstijvers (verstevigingspatches gemaakt van FR4 of metaal) op componentmontagegebieden en gebruiken ze systemen met lage stresshantering. Gespecialiseerde reflow-profielen met langzamere opwarmsnelheden helpen thermische stress te minimaliseren.

Ondanks de uitdagingen biedt FPC-assemblage ongeëvenaarde ontwerpvrijheid en wordt het steeds vaker toegepast in geavanceerde producten.

Geïnteresseerd in meer informatie over ontwerpen voor flexibiliteit? Bekijk onze gids over best practices voor flexibel PCB-ontwerp.

Rigid-Flex PCB-assemblage: Kracht en flexibiliteit combineren

Rigid-Flex PCB-assemblage combineert de duurzaamheid van stijve borden met de aanpasbaarheid van flexibele circuits. Deze hybride structuren bestaan uit meerdere lagen stijve en flexibele substraten die samen tot één eenheid zijn gelamineerd.

Deze aanpak elimineert de noodzaak van connectoren en kabels tussen afzonderlijke borden, wat gewicht vermindert, signaalintegriteit verbetert en betrouwbaarheid verhoogt — vooral in ruwe omgevingen.

Voordelen van Rigid-Flex PCB-assemblage

- Ruimte-efficiëntie: Ideaal voor compacte behuizingen zoals drones, militaire uitrusting en draagbare medische apparaten.

- Verbeterde betrouwbaarheid: Minder verbindingen betekenen minder potentiële faalpunten.

- Verbeterde signaalprestaties: Kortere spoorlengtes verminderen ruis en overspraak.

- Duurzaamheid: Bestand tegen trillingen en herhaaldelijk buigen beter dan afzonderlijke stijve borden die met draden zijn verbonden.

Assemblageoverwegingen

Het assembleren van rigid-flex borden brengt extra complexiteit met zich mee:

- Laagregistratie: Zorgen voor perfecte uitlijning tussen stijve en flexibele secties tijdens lamineren en boren.

- Plaatsing van componenten over overgangen: Componenten mogen niet direct over buiggebieden worden geplaatst tenzij specifiek daarvoor ontworpen.

- Speciale bevestiging: Aangepaste mallen kunnen nodig zijn om flexibele delen te ondersteunen tijdens SMT en reflow.

- Testcomplexiteit: Vereist geavanceerde testarmaturen vanwege 3D-geometrie.

Vanwege hogere materiaal- en fabricagekosten is Rigid-Flex PCB-assemblage doorgaans gereserveerd voor zeer betrouwbare of missiekritieke toepassingen waarbij prestaties zwaarder wegen dan kostenoverwegingen.

HDI-assemblage: Krachtige high-speed, miniatuurapparaten

HDI-assemblage, of High-Density Interconnect Assembly, vertegenwoordigt het toppunt van geminiaturiseerde PCB-technologie. HDI-borden hebben fijnere lijnen en ruimtes, kleinere via's (inclusief microvia's), hogere verbindingspaddichtheid en dunnere materialen in vergelijking met conventionele PCB's.

Deze kenmerken maken HDI-assemblage essentieel voor smartphones, tablets, AI-accelerators en andere high-performance computing-apparaten.

Kenmerken van HDI-borden

- Microvia's (typisch <150 µm diameter)

- Blinde en begraven via's (verbinden binnenlagen zonder door het hele bord te gaan)

- Sequentiële laminering (lagen in fasen opbouwen)

- BGA-pakketten met hogere I/O-dichtheid (bijv. 0,4 mm pitch)

Voordelen van HDI-assemblage

- Kleinere vormfactor: Maakt meer functionaliteit in minder ruimte mogelijk.

- Betere elektrische prestaties: Verminderde parasitaire inductantie en capaciteit verbeteren signaalintegriteit.

- Verhoogde betrouwbaarheid: Kortere signaalpaden verlagen de gevoeligheid voor elektromagnetische interferentie (EMI).

- Lager stroomverbruik: Efficiënte routing vermindert energieverlies.

Uitdagingen in HDI-assemblage

- Precisievereisten: Kenmerken op microschaal vereisen ultrafijne soldeerpasta-stencils (vaak elektrogevormd nikkel) en plaatsingssystemen met hoge visie.

- Microvia-betrouwbaarheid: Holtes of scheuren in microvia's kunnen leiden tot vroege storingen onder thermische cycli.

- Thermisch beheer: Dichtere componenten genereren meer warmte in beperkte ruimtes.

- Testtoegang: Beperkte fysieke toegang compliceert sonderen en debuggen.

Fabrikanten die zich bezighouden met HDI-assemblage moeten investeren in state-of-the-art apparatuur en zich houden aan strikte procescontroles. Bijvoorbeeld, laserboren wordt gebruikt om microvia's te creëren, en sequentiële opbouw (SBU) processen maken complexe meerlaagse stapeling mogelijk.

Voor diepere inzichten in deze technologie, lees ons artikel over HDI PCB-technologie.

Vergelijking: SMT vs Through-Hole Assemblage (THT)

Twee hoofdmethodologieën domineren PCB-assemblage: Surface Mount Technology (SMT) en Through-Hole Technology (THT). Terwijl veel moderne borden een combinatie van beide gebruiken, is het begrijpen van hun verschillen de sleutel tot het selecteren van de juiste aanpak voor uw project.

Surface Mount Technology (SMT)

SMT omvat het plaatsen van componenten direct op het oppervlak van de PCB, waarbij hun draden aan pads worden gesoldeerd in plaats van in gaten te worden gestoken. Het werd dominant in de jaren 1980 vanwege de compatibiliteit met automatisering en miniaturisatietrends.

Voordelen van SMT:

- Ondersteunt kleinere componenten (tot 01005 grootte: 0,4 mm × 0,2 mm)

- Maakt dubbelzijdige assemblage mogelijk

- Maakt hogere componentdichtheid mogelijk

- Sneller en kosteneffectiever voor grote volumes

- Betere prestaties bij hoge frequenties door lagere parasitaire effecten

Nadelen van SMT:

- Minder mechanisch robuust voor zware of vaak belaste componenten

- Gevoeliger voor thermische stress en vermoeidheid

- Vereist nauwkeurige apparatuur en bekwame operators

- Verborgen soldeerverbindingen (bijv. BGA's) vereisen röntgeninspectie

Through-Hole Technology (THT)

THT dateert van vóór SMT en omvat het invoegen van componentdraden door voorgeboorde gaten in de PCB en het solderen aan de andere kant.

Voordelen van THT:

- Sterkere mechanische bindingen, ideaal voor connectoren, schakelaars en transformatoren

- Gemakkelijkere handmatige assemblage en reparatie

- Betere warmteafvoer voor vermogenscomponenten

- Geschikt voor prototypes en runs met een laag volume

Nadelen van THT:

- Grotere voetafdruk en lagere componentdichtheid

- Langzamer en arbeidsintensiever

- Vereist boren, wat fabricagetijd en -kosten verhoogt

- Niet compatibel met ultra-fine pitch of geminiaturiseerde ontwerpen

Wanneer wat gebruiken?

| Scenario | Aanbevolen Methode |

|---|---|

| Consumentenelektronica met hoog volume | SMT |

| Prototypes en kleine batches | THT of gemengd |

| Ruwe omgevingen (trillingen, schokken) | THT of versterkte SMT |

| Hoogfrequente RF-circuits | SMT |

| Grote vermogenscomponenten | THT |

| Ruimtebeperkte ontwerpen | SMT of HDI |

Veel moderne assemblages gebruiken een mixed-technology approach, waarbij de sterke punten van beide methoden worden benut. Een smartphone kan bijvoorbeeld SMT gebruiken voor processors en geheugenchips, terwijl er een paar through-hole schroeven of ankers zijn opgenomen voor structurele ondersteuning.

Om meer te weten te komen over het kiezen tussen deze methoden, zie onze gedetailleerde vergelijking over SMT vs through-hole assemblage.

Kwaliteitscontrole in PCB-assemblage: Betrouwbaarheid waarborgen

Geen discussie over PCB-assemblage zou compleet zijn zonder de nadruk te leggen op het belang van kwaliteitscontrole. Zelfs de meest geavanceerde processen kunnen defecte eenheden produceren als ze niet goed worden bewaakt en gevalideerd.

Waarom kwaliteit ertoe doet

Een enkele defecte soldeerverbinding kan een heel systeem in gevaar brengen. In veiligheidskritieke industrieën zoals lucht- en ruimtevaart, automotive en gezondheidszorg is falen geen optie. Daarom implementeren toonaangevende PCB-assemblage-aanbieders meerfasige kwaliteitsborgingsprogramma's.

Veelvoorkomende defecten in PCB-assemblage

- Soldeerbruggen (kortsluitingen tussen aangrenzende pinnen)

- Open circuits (onvoldoende soldeer of slechte bevochtiging)

- Tombstoning (asymmetrische verwarming trekt één uiteinde van een component omhoog)

- Verkeerd geplaatste of ontbrekende componenten

- Koude soldeerverbindingen (korrelig uiterlijk, slechte geleidbaarheid)

- Holtes (voids) in BGA-soldeerballen

- Delaminatie of kromtrekken door vochtopname (popcorning)

Belangrijkste kwaliteitsborgingspraktijken

-

Design for Manufacturability (DFM) Review: Ingenieurs analyseren de PCB-lay-out vóór productie om potentiële problemen zoals onvoldoende afstand, onjuiste padgroottes of thermische onevenwichtigheden te identificeren.

-

Inspectie van inkomend materiaal: Alle PCB's, componenten en soldeermaterialen worden bij aankomst gecontroleerd op naleving van specificaties.

-

Procesbewaking: Realtime bewaking van soldeerpastavolume, plaatsingsnauwkeurigheid, reflow-profielen en soldeergolfkenmerken zorgt voor consistente output.

-

Geautomatiseerde inspectiesystemen:

- AOI detecteert zichtbare defecten na SMT.

- AXI inspecteert interne verbindingen in BGA's en QFN's.

- ICT verifieert elektrische continuïteit en componentwaarden.

-

Statistical Process Control (SPC): Volgt procesvariabelen in de loop van de tijd om trends te detecteren en afwijkingen te voorkomen.

-

Environmental Stress Screening (ESS): Borden worden blootgesteld aan temperatuurcycli, trillingen en vochtigheid om latente defecten aan het licht te brengen.

-

Traceerbaarheid en documentatie: Volledige lot-tracking maakt oorzaakanalyse mogelijk in geval van veldstoringen.

Een effectieve manier om consistentie te behouden, is het volgen van een gestructureerd kader zoals het 6-staps kwaliteitscontroleproces, dat controles integreert in elke fase — van inkomende materialen tot uiteindelijke verzending.

De juiste PCB-assemblagepartner kiezen

Het selecteren van een bekwame PCB-assemblage-fabrikant is cruciaal om uw product succesvol op de markt te brengen. Zoek naar partners die bieden:

- Ervaring met uw doelindustrie (medisch, automotive, industrieel, enz.)

- Geavanceerde mogelijkheden in FPC-assemblage, Rigid-Flex PCB-assemblage en HDI-assemblage

- Robuuste kwaliteitsmanagementsystemen (ISO 9001, IPC-A-610 certificering)

- Transparante communicatie en technische ondersteuning

- Schaalbare productiecapaciteit (prototyping tot volledige fabricage)

Als u op zoek bent naar een vertrouwde PCB-assemblagefabrikant, overweeg dan om https://pcbassemblymfg.com/nl te bezoeken om hun volledige scala aan diensten te verkennen, waaronder PCB-fabricage, inkoop van elektronische componenten en PCB-kwaliteitstesten.

U kunt ook hun PCB-productiemogelijkheden bekijken of rechtstreeks contact met hen opnemen om een PCB-offerte te krijgen.

Conclusie: De toekomst van PCB-assemblage

PCB-assemblage is veel meer dan alleen onderdelen aan een bord bevestigen — het is een geavanceerde mix van engineering, precisie-automatisering en kwaliteitswetenschap. Naarmate elektronische apparaten blijven krimpen in grootte terwijl ze groeien in complexiteit, zal de vraag naar geavanceerde assemblagetechnieken zoals FPC-assemblage, Rigid-Flex PCB-assemblage en HDI-assemblage alleen maar toenemen.

Van draagbare gezondheidsmonitors tot autonome voertuigen en AI-gestuurde edge-apparaten, het succes van de innovaties van morgen hangt af van betrouwbare, hoogwaardige PCB-assemblageprocessen.

Door de basisprincipes te begrijpen — of het nu gaat om het beheersen van SMT vs through-hole afwegingen, het navigeren door de complexiteit van flexibele circuits of het waarborgen van strikte kwaliteitscontrole — bent u beter toegerust om elektronische producten te ontwerpen, specificeren en vervaardigen die voldoen aan de hoogste normen.

Blijf op de hoogte, werk verstandig samen en omarm het evoluerende landschap van de elektronicafabricage.