SMT vs. Through-Hole: De Juiste Assemblagemethode Kiezen voor Uw PCB-ontwerp

Heros Rising

SMT vs. Through-Hole: De Juiste Assemblagemethode Kiezen voor Uw PCB-ontwerp

Bij het ontwerpen van een Printed Circuit Board (PCB) is een van de meest kritieke beslissingen waar ingenieurs voor staan het selecteren van de juiste componentassemblagemethode. Twee dominante technieken—Surface Mount Technology (SMT) en Through-Hole Technology (ook bekend als Plated Through-Hole of PTH)—bieden elk verschillende voordelen en beperkingen. Bij SUNTOP Electronics, als toonaangevende PCB-assemblagefabrikant, begrijpen we dat de keuze tussen deze methoden niet alleen invloed heeft op de functionaliteit en betrouwbaarheid van uw eindproduct, maar ook op de maakbaarheid, kosten en time-to-market.

In deze uitgebreide gids verkennen we de technische verschillen tussen SMT- en through-hole-assemblage, vergelijken we hun prestaties op verschillende statistieken en bieden we praktische richtlijnen voor wanneer elke methode te gebruiken. Of u nu consumentenelektronica, industriële besturingen of zeer betrouwbare medische apparaten ontwikkelt, inzicht in deze kernassemblagetechnologieën stelt u in staat om weloverwogen beslissingen te nemen tijdens de PCB-ontwerpfase.

Surface Mount Technology (SMT) Begrijpen

Wat is SMT?

Surface Mount Technology (SMT) is een methode om elektronische componenten direct op het oppervlak van een PCB te monteren zonder dat er pinnen door gaten hoeven te gaan. Ontwikkeld in de jaren 1960 en algemeen aanvaard in de jaren 1980, heeft SMT de elektronicafabricage gerevolutioneerd door kleinere, lichtere en dichtere printplaten mogelijk te maken.

In tegenstelling tot traditionele through-hole componenten, die draadpinnen hebben die door geboorde gaten in de plaat steken, hebben SMT-componenten—vaak "chipcomponenten" genoemd—platte terminals of kleine pinnen die ontworpen zijn om direct op koperen pads op het PCB-oppervlak te worden gesoldeerd.

Hoe SMT-assemblage Werkt

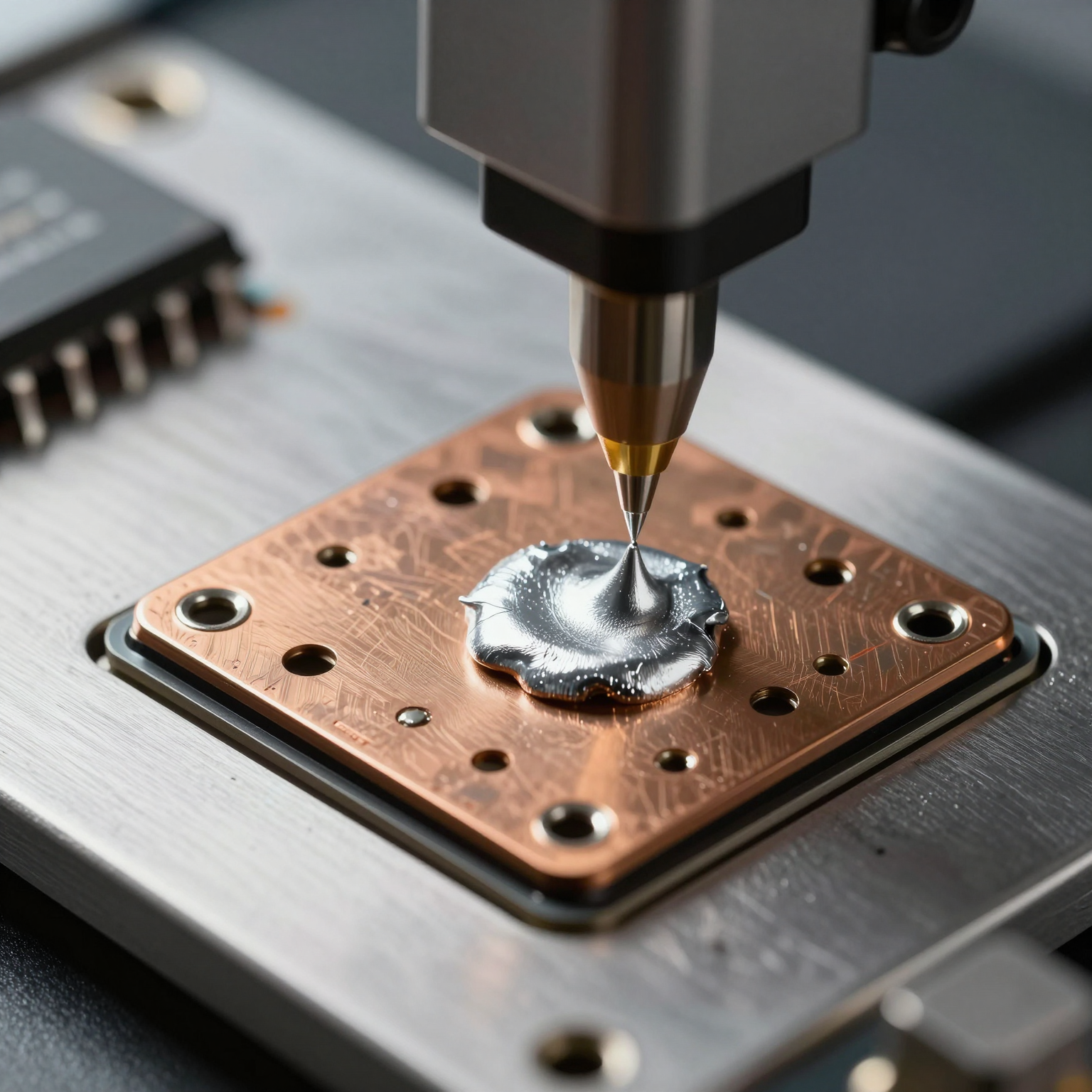

Het SMT-proces omvat verschillende precieze stappen:

- Soldeerpasta Aanbrengen: Een sjabloon wordt uitgelijnd op de kale PCB en soldeerpasta—een mengsel van kleine soldeerdeeltjes en vloeimiddel—wordt aangebracht op de pads waar componenten zullen worden geplaatst.

- Componentplaatsing: Met behulp van snelle pick-and-place machines worden SMT-componenten nauwkeurig op de met pasta bedekte pads geplaatst.

- Reflow Soldeer: De plaat gaat door een reflow-oven, waar gecontroleerde warmte de soldeerpasta smelt, waardoor permanente elektrische en mechanische verbindingen ontstaan.

- Inspectie en Testen: Geautomatiseerde Optische Inspectie (AOI), röntgeninspectie (voor verborgen verbindingen zoals BGA's) en functionele tests zorgen voor kwaliteit en betrouwbaarheid.

Deze geautomatiseerde workflow maakt snelle productie van complexe platen met duizenden componenten per uur mogelijk, waardoor SMT ideaal is voor massaproductieomgevingen.

Voordelen van SMT

SMT is om goede redenen de standaard geworden in moderne elektronica. De voordelen zijn onder meer:

- Kleinere Voetafdruk: Componenten kunnen aan beide zijden van de plaat worden geplaatst, waardoor de componentdichtheid aanzienlijk toeneemt.

- Hogere Circuitsnelheden: Kortere pinnen verminderen parasitaire inductie en capaciteit, wat de signaalintegriteit bij hoge frequenties verbetert.

- Lagere Materiaalkosten: Geen noodzaak om talloze gaten te boren, wat de fabricagecomplexiteit en kosten vermindert.

- Geautomatiseerde Fabricage: Hoge compatibiliteit met geautomatiseerde assemblagelijnen verhoogt de doorvoer en consistentie.

- Lichtgewicht Ontwerp: Ideaal voor draagbare en draagbare elektronica waar grootte en gewicht kritiek zijn.

Bijvoorbeeld, smartphones, tablets en IoT-apparaten vertrouwen bijna uitsluitend op SMT vanwege ruimtebeperkingen en prestatie-eisen.

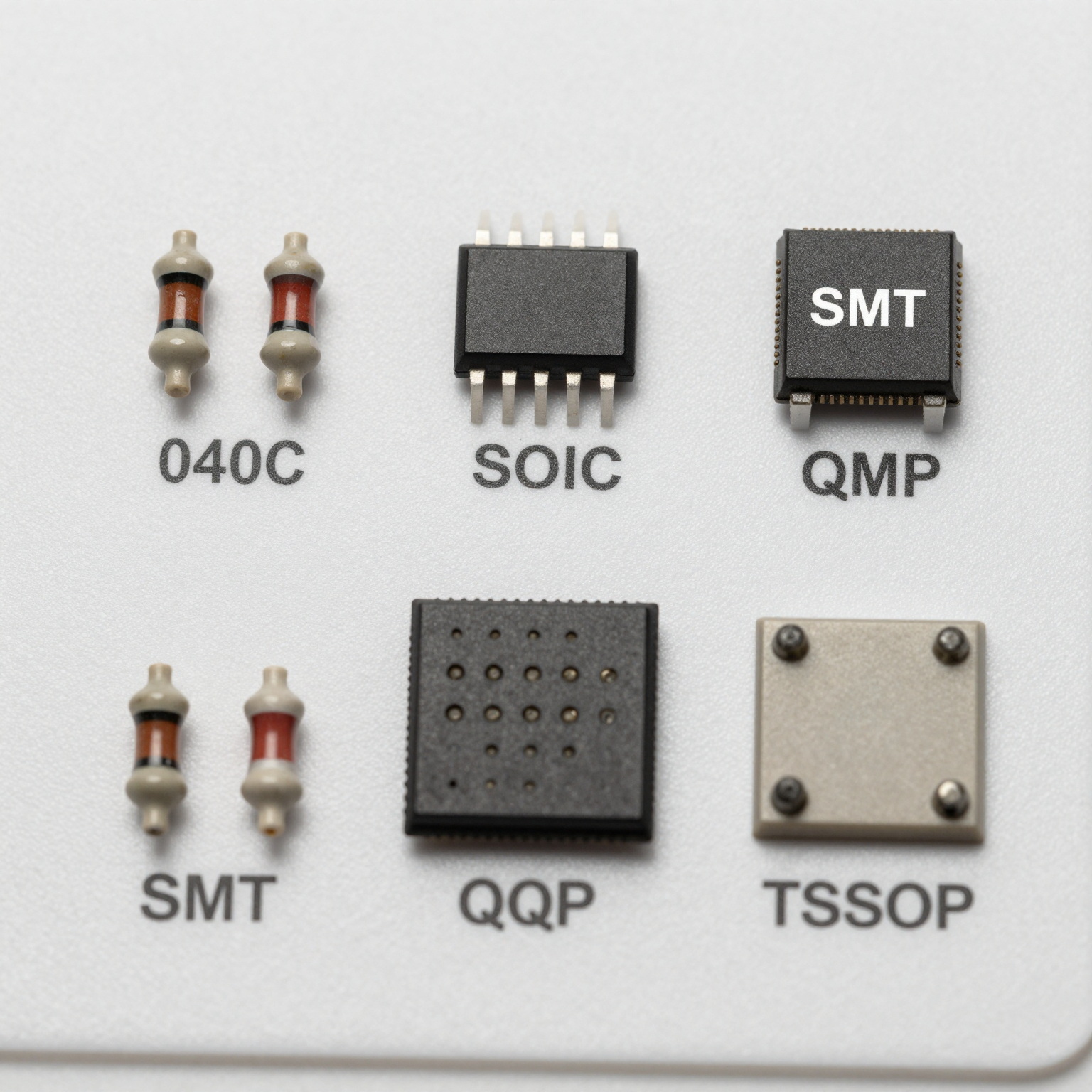

Veelvoorkomende SMT-componenttypes

Enkele typische SMT-pakketten zijn:

- Chipweerstanden/Condensatoren (0402, 0603, etc.)

- Small Outline Integrated Circuits (SOIC)

- Quad Flat Packages (QFP)

- Ball Grid Arrays (BGA)

- Thin Shrink Small Outline Packages (TSSOP)

Deze componenten maken geavanceerde functionaliteit mogelijk in compacte vormfactoren, en ondersteunen innovatie in AI, 5G en edge computing.

Wist u dat? Meer dan 75% van alle vandaag geproduceerde PCB's gebruikt SMT uitsluitend of in combinatie met through-hole technologie.

Through-Hole Technology (PTH) Verkennen

Wat is Through-Hole of Plated Through-Hole (PTH)?

Through-hole technologie, vaak aangeduid als Plated Through-Hole (PTH), omvat het inbrengen van componentpinnen door voorgeboorde gaten in de PCB en ze vervolgens aan de andere kant solderen. Deze methode was de industriestandaard vóór de opkomst van SMT en blijft relevant in toepassingen die robuuste mechanische bindingen vereisen.

Elk gat is met koper bekleed om elektrische verbindingen tussen lagen tot stand te brengen, vandaar de term "plated through-hole". De componenten die in deze methode worden gebruikt, zijn doorgaans van het type axiale of radiale pin, zoals elektrolytische condensatoren, transformatoren en connectoren.

Hoe PTH-assemblage Werkt

Het PTH-assemblageproces omvat:

- Gaten Boren: Precisieboren creëert gaten die overeenkomen met de locaties van de componentpinnen.

- Plating: Chemisch koperplateren zorgt voor geleidbaarheid door de wanden van de via.

- Componentinbrenging: Pinnen worden handmatig of via automatische inbrengmachines ingebracht.

- Golfsolderen: De plaat gaat over een golf van gesmolten soldeer

, die de blootgestelde pinnen en pads bevochtigt, waardoor sterke soldeerverbindingen ontstaan. 5. Handmatige Rework en Inspectie: Vanwege lagere automatiseringsgraden zijn handmatige controles en correcties vaak nodig.

Hoewel langzamer dan SMT, biedt PTH ongeëvenaarde duurzaamheid in ruwe omgevingen.

Voordelen van Through-Hole Componenten

Ondanks dat het ouder is, blijft PTH vitale rollen vervullen vanwege zijn unieke sterke punten:

- Superieure Mechanische Sterkte: Componenten zijn fysiek verankerd door de plaat, waardoor ze bestand zijn tegen trillingen, schokken en thermische stress.

- Hoge Vermogensverwerking: Grotere pinnen en betere warmteafvoer stellen PTH-onderdelen in staat om hogere stromen en spanningen te beheren.

- Gemak van Prototyping en Reparatie: Ideaal voor breadboarden en handsolderen tijdens ontwikkelingsfasen.

- Betrouwbare Verbindingen: Sterke soldeerverbindingen minimaliseren het risico op falen in missiekritieke systemen.

Industrieën zoals lucht- en ruimtevaart, defensie, auto-industrie en zware machines vertrouwen nog steeds zwaar op PTH voor voedingen, relais en versterkte connectoren.

Veelvoorkomende PTH-toepassingen

Voorbeelden van componenten die het meest geschikt zijn voor through-hole montage zijn:

- Vermogenstransistoren en MOSFET's

- Grote Elektrolytische Condensatoren

- Transformatoren en Inductoren

- Klemmenblokken en Pin Headers

- Connectoren met Hoog Aantal Pinnen

Deze componenten profiteren van de structurele ondersteuning die wordt geboden door pinnen door de plaat te leiden.

Belangrijkste Verschillen Tussen SMT en Through-Hole (PTH)

Om u te helpen beslissen welke methode geschikt is voor uw project, vergelijken we SMT en PTH op verschillende belangrijke parameters.

1. Grootte en Dichtheid

| Parameter | SMT | PTH |

|---|---|---|

| Componentgrootte | Ultraklein (bijv. 0201 chips) | Grotere, bedrade componenten |

| Gebruik Bordruimte | Minimaal; staat dubbelzijdige plaatsing toe | Vereist meer ruimte door gatafstand |

| Componentdichtheid | Zeer hoog | Matig tot laag |

SMT maakt de miniaturisatie mogelijk die essentieel is voor moderne consumentenelektronica. Bijvoorbeeld, een enkel moederbord van een smartphone kan meer dan 1.000 SMT-componenten bevatten in een gebied van minder dan 100 vierkante cm.

2. Elektrische Prestaties

| Parameter | SMT | PTH |

|---|---|---|

| Signaalintegriteit | Uitstekend bij hoge frequenties door kortere paden | Langere pinnen verhogen de inductie, wat de RF-prestaties beïnvloedt |

| Parasitaire Effecten | Laag | Hoger door pinlengte |

| Impedantiecontrole | Gemakkelijker te bereiken met gecontroleerde spoorrouting | Uitdagender omdat componentpinnen als antennes fungeren |

Voor snelle digitale circuits en RF-toepassingen is SMT duidelijk superieur. Ingenieurs die werken aan 5G-modules of Wi-Fi 6E-routers moeten prioriteit geven aan SMT om signaaltrouw te behouden.

3. Mechanische Betrouwbaarheid

| Parameter | SMT | PTH |

|---|---|---|

| Trillingsweerstand | Goed met de juiste underfilling | Uitstekend door verankering door de plaat |

| Thermische Cyclusbestendigheid | Matig; hangt af van verbindingsontwerp | Hoog; kan goed omgaan met herhaalde uitzetting/krimp |

| Schoktolerantie | Lager tenzij versterkt | Superieur; ideaal voor apparatuur van militaire kwaliteit |

In auto-elektronica onder de motorkap of avionica, waar extreme omstandigheden heersen, blijft PTH vaak de voorkeurskeuze ondanks nadelen in grootte.

4. Kostenoverwegingen

| Parameter | SMT | PTH |

|---|---|---|

| Fabricagekosten | Lager (minder/geen geboorde gaten) | Hoger (boren verhoogt tijd en slijtage) |

| Assemblagekosten | Lager op schaal (geautomatiseerd) | Hoger (handarbeid of gespecialiseerde inbrengers) |

| Gereedschapskosten | Matig (sjablonen, feeders) | Hoog (boren, golfsoldeermallen) |

| Reworkkosten | Matig tot hoog (vooral BGA) | Lager (gemakkelijkere toegang en desolderen) |

Terwijl SMT wint in volumeproductie, kan PTH economischer zijn voor prototypes met een laag volume of reparatiescenario's.

5. Productiesnelheid en Schaalbaarheid

| Parameter | SMT | PTH |

|---|---|---|

| Plaatsingssnelheid | Duizenden componenten per uur | Honderden per uur |

| Automatiseringsniveau | Volledig geautomatiseerde lijnen mogelijk | Gedeeltelijke automatisering; vaak hybride opstellingen |

| Geschiktheid voor Massaproductie | Uitstekend | Beperkt |

Moderne SMT-lijnen kunnen een complete plaat binnen enkele minuten bevolken en solderen, terwijl PTH-assemblage extra hanterings- en verwerkingsstappen vereist.

Hybride Benaderingen: SMT en PTH Combineren

In de praktijk gebruiken veel PCB's een gemengde technologie aanpak—waarbij de sterke punten van zowel SMT als PTH worden benut. Deze hybride strategie stelt ontwerpers in staat om prestaties, betrouwbaarheid en kosten gelijktijdig te optimaliseren.

Waarom Beide Methoden Gebruiken?

Overweeg een Voedingseenheid (PSU):

- Controle-IC's, Weerstanden en Condensatoren worden gemonteerd met SMT voor compactheid en snelheid.

- Inductoren met hoge stroom, bruggelijkrichters en klemmenblokken gebruiken PTH voor thermische en mechanische stabiliteit.

Door beide te combineren, bereiken ingenieurs een evenwichtige oplossing die voldoet aan elektrische, omgevings- en economische vereisten.

Productie-uitdagingen in Gemengde Assemblage

Het produceren van hybride platen introduceert logistieke complexiteiten:

- Sequentiële Verwerking: Platen gaan doorgaans eerst door SMT, gevolgd door PTH.

- Thermisch Beheer: Reflow-temperaturen voor SMT mogen de reeds geïnstalleerde PTH-componenten niet beschadigen.

- Lijmfixatie: Om te voorkomen dat SMT-onderdelen vallen tijdens het golfsolderen, kunnen lijmen worden gebruikt om ze vast te zetten vóór PTH-verwerking.

Bij SUNTOP Electronics passen onze flexibele PCB-assemblagediensten zich aan gemengde technologie-builds aan met geoptimaliseerde workflows die opbrengst en betrouwbaarheid garanderen.

Voorbeeld uit de Praktijk: Industriële Motorcontroller

Een industriële motorcontroller kan bevatten:

- Microcontroller & Logica → SMT

- Gate Drivers & Optocouplers → SMT

- Vermogensrelais & Transistoren met Koellichamen → PTH

- AC Ingang/Uitgang Klemmen → PTH

Deze mix zorgt voor nauwkeurige controle terwijl hij bestand is tegen hoge stroombelastingen en trillingen op de fabrieksvloer.

Factoren die de Keuze Tussen SMT en PTH Beïnvloeden

Het kiezen van de juiste assemblagemethode is niet alleen een kwestie van voorkeur—het is een strategische technische beslissing die wordt beïnvloed door verschillende factoren.

1. Toepassingsomgeving

Ruwe omgevingen vereisen robuuste constructie:

- Militair/Ruimtevaart: Verkiest PTH voor schokbestendigheid.

- Consumentenelektronica: Geeft de voorkeur aan SMT voor grootte en kosten.

- Medische Apparaten: Combineren vaak beide voor betrouwbaarheid en miniaturisatie.

- Automotive: Gebruikt SMT voor ECU's, PTH voor sensoren in het motorcompartiment.

Omgevingskwalificatietests (bijv. MIL-STD-810, ISO 16750) sturen materiaal- en assemblagekeuzes.

2. Vermogensvereisten

Circuits met hoog vermogen genereren warmte en hebben stabiele verbindingen nodig:

- Onder 1A: SMT voldoende

- Boven 5A: PTH aanbevolen of Hybride met koellichamen

Thermische via's en koperstortingen kunnen de warmteafvoer van SMT verbeteren, maar fysieke verankering blijft essentieel voor grote vermogensapparaten.

3. Frequentie en Signaalsnelheid

Voor Analoge en RF-ontwerpen:

- Frequenties > 100 MHz: SMT voorkeur

- Hoge Snelheid Digitaal (USB 3.0, PCIe): SMT verplicht

- Laagfrequente Besturingssignalen: PTH acceptabel

Impedantie-aanpassing en gecontroleerde impedantiesporen zijn gemakkelijker te implementeren met SMT-componenten.

4. Volume en Productieschaal

- Prototypes & Laag Volume (<100 eenheden): PTH gemakkelijker voor handmatige assemblage

- Middelgroot Volume (100–10k eenheden): Hybride of SMT met selectieve PTH

- Hoog Volume (>10k eenheden): SMT domineert vanwege efficiëntie

Investeringen in gereedschap begunstigen SMT in grote runs, terwijl de eenvoud van opstelling PTH ten goede komt in kleine partijen.

5. Levenscyclus en Onderhoudsbehoeften

Producten die naar verwachting in het veld worden onderhouden, profiteren van PTH:

- In het veld vervangbare zekeringen, connectoren of schakelaars

- Educatieve kits en doe-het-zelf elektronica

- Upgrades van verouderde systemen

SMT-componenten, vooral micro BGA's, zijn moeilijk te vervangen zonder gespecialiseerd gereedschap.

Ontwerptips voor het Optimaliseren van SMT- en PTH-selectie

Effectief PCB-ontwerp begint met vroege overweging van de assemblagemethodologie. Hier zijn bruikbare tips om uw keuze te begeleiden.

1. Begin met Functionele Blokschema's

Breek uw circuit op in functionele blokken:

- Vermogensstadium → waarschijnlijk PTH

- Digitale Verwerking → zeker SMT

- Interface/Connectiviteit → evalueer op basis van connectortype

Dit modulaire denken vereenvoudigt de afwegingsanalyse.

2. Prioriteer Beschikbaarheid van Componenten

Controleer componentdatasheets voor pakketopties:

- Veel IC's komen nu alleen in QFN of BGA (alleen SMT).

- Sommige oude onderdelen bestaan alleen in DIP-formaat (Dual In-line Package).

Vermijd ontwerpen rond verouderde PTH-only componenten tenzij noodzakelijk.

3. Plan voor Testbaarheid

Zorg dat testpunten toegankelijk zijn:

- SMT-testpads moeten een diameter van ≥0,9 mm hebben

- Vermijd het plaatsen van PTH-componenten waar ze de toegang van de sonde blokkeren

Ontwerp vroegtijdig voor in-circuit testen (ICT) en boundary scan (JTAG).

4. Overweeg Thermisch Beheer

Voor energie-dissiperende componenten:

- Gebruik thermische via's onder SMT-pads

- Zorg voor voldoende koperoppervlak

- Voor zeer hoge hitte, overweeg PTH met externe koellichamen

Simulatietools zoals thermische FEA helpen hotspots te voorspellen.

5. Werk Vroeg Samen met Uw Fabrikant

Betrek uw PCB-assemblagefabrikant tijdens de ontwerpfase. Bij SUNTOP Electronics bieden we design for manufacturability (DFM) beoordelingen aan om potentiële problemen vóór productie op te sporen.

Veelvoorkomende valkuilen die we identificeren:

- Verkeerd uitgelijnde voetafdrukken

- Onvoldoende soldemaskerdammen

- Ontbrekende polariteitsmarkeringen

- Verkeerde sjabloondikte

Vroege feedback bespaart tijd en geld.

Toekomstige Trends: Waar Gaan SMT en PTH Naartoe?

Technologische evolutie blijft het landschap van PCB-assemblage vormgeven.

Miniaturisatie Drijft SMT-innovatie

Trends zijn onder meer:

- Ultra-fijne pitch componenten (0,3 mm afstand)

- Wafer-Level Packaging (WLP)

- Ingebedde componenten binnen substraatlagen

HDI-borden (High-Density Interconnect) integreren steeds meer passieve componenten onder IC's, waardoor de mogelijkheden van SMT verder worden gepusht.

Leer meer over next-gen trends in ons artikel over HDI PCB-technologie.

PTH Niche Consolidatie

Hoewel het in mainstream gebruik afneemt, behoudt PTH bolwerken in:

- Hoogspanningssystemen (industrieel, energie)

- Versterkte Communicatieapparatuur

- Onderhoud van Oude Infrastructuur

Nieuwe materialen zoals geleidende epoxy's kunnen uiteindelijk sommige PTH-toepassingen aanvullen of vervangen, maar totale veroudering is onwaarschijnlijk in de nabije toekomst.

Opkomende Hybride Technieken

Innovaties zoals:

- Selectieve Soldeerrobots voor PTH na SMT

- Laserondersteunde Reworkstations

- Integratie van Conformal Coating

verbeteren de betrouwbaarheid en schaalbaarheid van hybride platen.

Bovendien helpen vorderingen in elektronische componentsourcing en veerkracht van de toeleveringsketen fabrikanten zich snel aan te passen aan tekorten aan onderdelen—een groeiende zorg na de pandemie.

Waarom Samenwerken met SUNTOP Electronics?

Bij SUNTOP Electronics zijn we gespecialiseerd in het leveren van hoogwaardige, betrouwbare PCB-oplossingen die zijn afgestemd op uw specifieke behoeften. Als vertrouwde PCB-assemblagefabrikant bieden we end-to-end diensten—van initieel concept en PCB-ontwerp ondersteuning tot volledige productie en testen.

Onze capaciteiten omvatten:

- Geavanceerde SMT-lijnen met multi-head mounters

- Selectief golfsolderen voor PTH-componenten

- Volledige QA-diensten inclusief AOI, röntgen en functioneel testen

- Uitgebreide PCB-kwaliteitstesten protocollen

We houden ons aan de IPC-A-610 Klasse 2 en Klasse 3 normen, zodat elke plaat voldoet aan strenge prestatiecriteria.

Of u nu een prototype bouwt of een wereldwijde productlijn lanceert, ons team biedt deskundige begeleiding bij het kiezen van de optimale assemblagemethode—SMT, PTH of Hybride—om aan uw technische en zakelijke doelen te voldoen.

Klaar om uw volgende project tot leven te brengen? Vraag vandaag nog een PCB-offerte aan en ontdek hoe SUNTOP Electronics uw innovatiereis kan ondersteunen.