Complete Gids voor het PCB-assemblageproces: Van Ontwerp tot Productie met SUNTOP Electronics

Amos-Elektronica-ingenieur

In het snel evoluerende elektronicalandschap van vandaag zijn printplaten (PCB's) de ruggengraat van praktisch elk modern apparaat — van smartphones en medische apparatuur tot industriële automatiseringssystemen en auto-elektronica. Achter elk betrouwbaar elektronisch product staat een complex en nauwgezet uitgevoerd PCB-assemblageproces, dat een kale printplaat transformeert tot een volledig functioneel component dat klaar is voor integratie.

Bij SUNTOP Electronics zijn we er trots op meer te zijn dan alleen een PCB-assemblagefabrikant — we zijn uw end-to-end partner in innovatie en bieden uitgebreide PCB-assemblagediensten die reiken van initiële ontwerpondersteuning tot uiteindelijke productie en kwaliteitsborging. Of u nu een prototype ontwikkelt of opschaalt voor massaproductie, inzicht in de volledige reikwijdte van het PCB-assemblageproces is essentieel om prestaties, betrouwbaarheid en kostenefficiëntie te garanderen.

Deze gids neemt u mee door elke fase van het PCB-assemblageproces, waarbij de beste praktijken, technologische vooruitgang en de manier waarop SUNTOP Electronics uitmuntendheid garandeert bij elke stap worden belicht — allemaal onder de paraplu van onze naadloze workflow Van Ontwerp tot Productie.

Wat is PCB-assemblage?

Voordat we in het proces duiken, is het belangrijk om te definiëren wat PCB-assemblage werkelijk betekent. Hoewel het vaak wordt verward met PCB-fabricage, verwijst PCB-assemblage specifiek naar het proces van het monteren en solderen van elektronische componenten op een gefabriceerde kale PCB. Dit transformeert het bord van een passief substraat naar een actieve, functionele eenheid — algemeen bekend als PCBA (Printed Circuit Board Assembly).

Het PCB-assemblageproces omvat verschillende kritieke fasen:

- Ontwerpvalidatie

- Component sourcing

- Soldeerpasta applicatie

- Plaatsing van componenten

- Reflow solderen

- Inspectie en testen

Elke fase vereist precisietechniek, geavanceerde machines en strikte kwaliteitscontrole — gebieden waarin SUNTOP Electronics uitblinkt als toonaangevende leverancier van PCB-assemblagediensten.

Het Belang van een Naadloze Workflow Van Ontwerp tot Productie

Het ontwikkelen van een succesvol elektronisch product gaat niet alleen over het maken van een geweldig schema; het vereist een holistische benadering die ontwerp, maakbaarheid, supply chain logistiek en schaalbaarheid integreert. Daarom benadrukt SUNTOP een verenigde strategie Van Ontwerp tot Productie.

Een gefragmenteerde workflow — waarbij ontwerpteams onafhankelijk van productiepartners werken — kan leiden tot kostbare vertragingen, herontwerpen en rendementsproblemen. Daarentegen zorgt vroegtijdige samenwerking met een ervaren PCB-assemblagefabrikant zoals SUNTOP ervoor dat:

- Design for Manufacturability (DFM) controles vooraf worden uitgevoerd

- Beschikbaarheid van componenten en levenscyclusstatus worden geverifieerd

- Assemblagemethoden worden geoptimaliseerd voor efficiëntie en betrouwbaarheid

- Prototyping tijdlijnen worden verkort

- Time-to-market wordt versneld

Onze ingenieurs werken nauw samen met klanten tijdens de pre-productiefase om Gerber-bestanden, BOM's (Bill of Materials) en montagetekeningen te beoordelen, en potentiële risico's te identificeren voordat de fysieke productie begint.

Stap-voor-stap Analyse van het PCB-assemblageproces

Laten we nu de gedetailleerde stappen verkennen die betrokken zijn bij het moderne PCB-assemblageproces, met gebruikmaking van de toonaangevende methodologieën van SUNTOP Electronics als maatstaf.

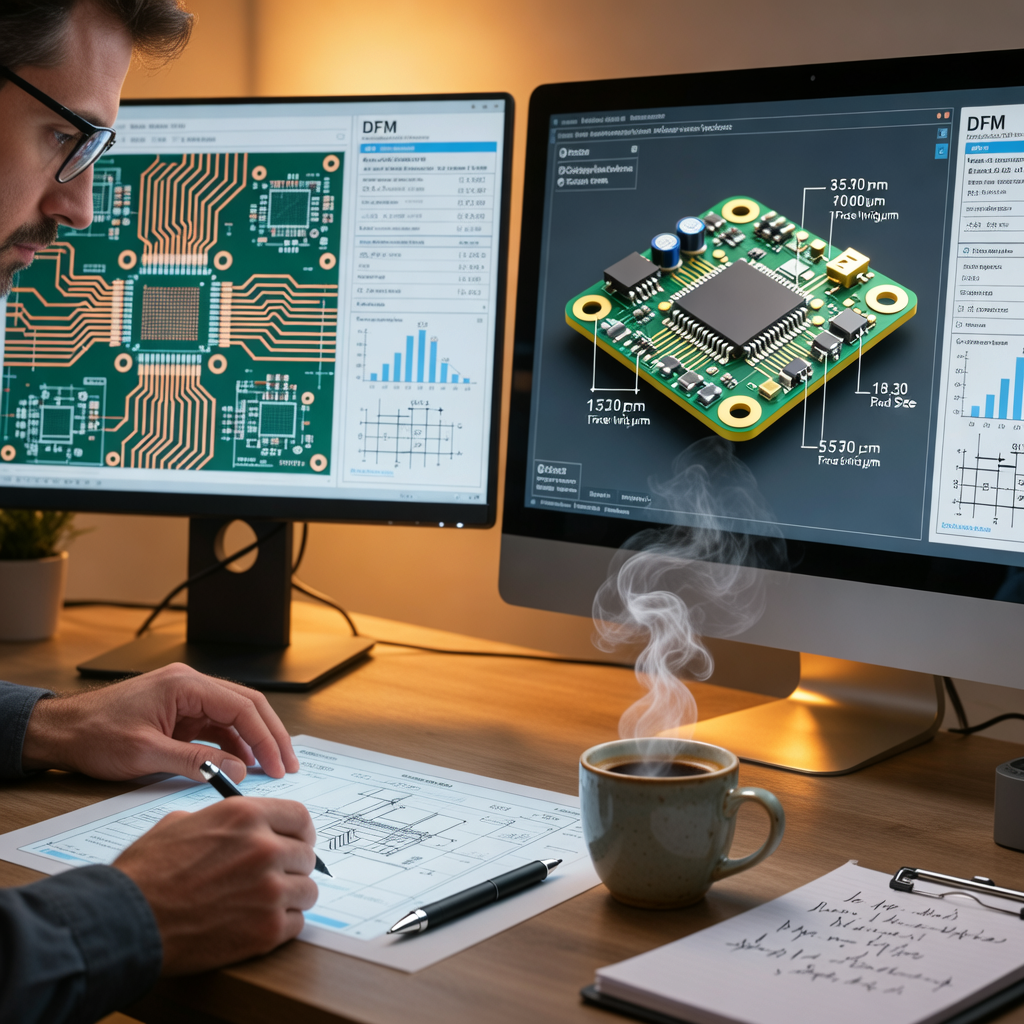

1. Ontwerpreview en DFM-analyse

Elke succesvolle assemblage begint met een solide ontwerp. Bij SUNTOP is de eerste technische stap na ontvangst van klantgegevens een uitgebreide Design for Manufacturability (DFM) analyse.

Wij onderzoeken:

- Spoorbreedtes en afstanden

- Pad-afmetingen en via-plaatsingen

- Component footprints

- Overwegingen voor thermische ontlasting

- Laag stack-up compatibiliteit

Met behulp van geavanceerde softwaretools simuleren we hoe het bord zich zal gedragen tijdens solderen, reflow en mechanische belasting. Eventuele discrepanties tussen het beoogde ontwerp en de praktische maakbaarheid worden gemarkeerd en besproken met de klant.

Deze proactieve beoordeling voorkomt veelvoorkomende valkuilen zoals "tombstoning", overbrugging of verkeerde uitlijning tijdens geautomatiseerde assemblage — wat later tijd, materialen en kosten bespaart.

🔍 Pro Tip: Voorzie uw fabrikant altijd van complete ontwerppakketten inclusief Gerber-bestanden, NC-boorbestanden, BOM en montagetekeningen om dit proces te stroomlijnen.

Voor meer inzichten over het optimaliseren van uw ontwerpen, bekijk ons artikel over best practices voor flexibel PCB-ontwerp.

2. Fabricage van Kale PCB's

Hoewel technisch gezien onderdeel van PCB-fabricage in plaats van assemblage, heeft de kwaliteit van het basisbord directe invloed op het succes van het hele PCB-assemblageproces. SUNTOP biedt geïntegreerde PCB-fabricagediensten aan, waardoor we strikte controle kunnen houden over materiaalselectie, impedantiecontrole, oppervlakteafwerkingen en maatnauwkeurigheid.

Belangrijke factoren zijn onder meer:

- Substraat Materiaal: FR-4, Rogers, polyimide, enz., gekozen op basis van thermische, elektrische en mechanische vereisten.

- Kopergewicht: Variërend van 0,5 oz tot 4+ oz afhankelijk van de stroomvoerende behoeften.

- Oppervlakteafwerking: Opties zoals ENIG, HASL, Immersion Silver of OSP zorgen voor goede soldeerbaarheid en houdbaarheid.

Onze PCB-fabricagemogelijkheden omvatten HDI, rigid-flex en hoogfrequente RF-borden — waardoor ondersteuning mogelijk is voor geavanceerde toepassingen in de ruimtevaart, telecommunicatie en medische apparatuur.

Voor een diepere duik in opties voor oppervlakteafwerking, lees onze gedetailleerde gids voor PCB-oppervlakteafwerkingen.

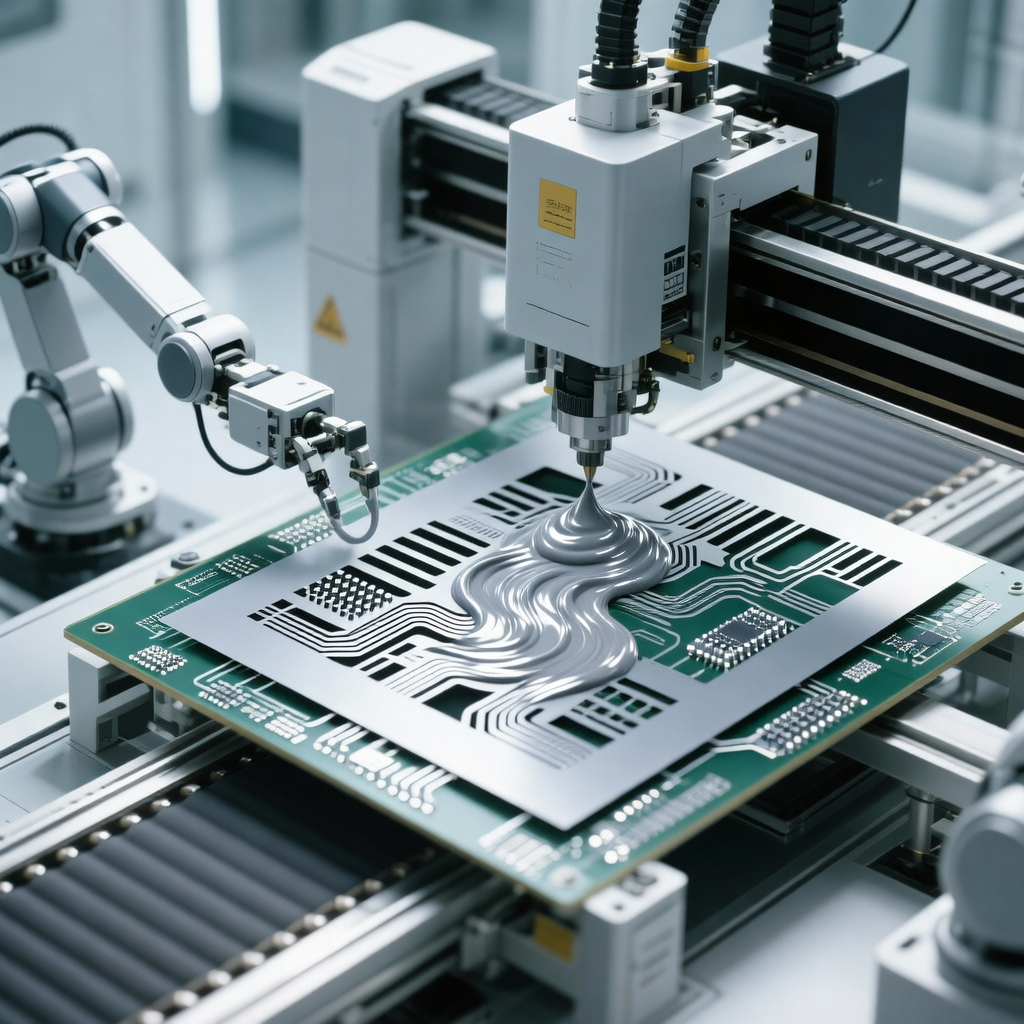

3. Applicatie van Soldeerpasta

Zodra kale PCB's de inkomende inspectie passeren, is de volgende stap het aanbrengen van soldeerpasta — een kleverig mengsel van kleine soldeerdeeltjes en flux dat componenten tijdelijk op hun plaats houdt vóór permanent solderen.

Dit gebeurt met behulp van een stencil printer:

- Een roestvrijstalen stencil, met laser gesneden om overeen te komen met de pad-locaties, wordt nauwkeurig uitgelijnd boven de PCB.

- Soldeerpasta wordt over het stencil verspreid met behulp van een rakel.

- Wanneer het stencil wordt opgetild, blijven precieze afzettingen achter op de pads.

Nauwkeurigheid is hier cruciaal — te veel pasta veroorzaakt overbrugging; te weinig leidt tot zwakke verbindingen. SUNTOP gebruikt geautomatiseerde visiesystemen om de uitlijning en consistentie na elke printcyclus te verifiëren.

Veelgebruikte soldeerpasta's:

- Type 3, Type 4 of Type 5 (deeltjesgrootte varieert)

- Loodvrij (bijv. SAC305) of loodhoudende formuleringen op basis van RoHS nalevingsbehoeften

4. Plaatsing van Componenten (Pick-and-Place)

Na het aanbrengen van soldeerpasta komt een van de meest dynamische fasen: componentplaatsing. Moderne assemblages vertrouwen zwaar op Surface Mount Technology (SMT), waarbij componenten direct op het oppervlak van het bord worden geplaatst.

Met behulp van supersnelle pick-and-place machines worden componenten opgehaald van rollen, trays of buizen en gepositioneerd met micron-niveau nauwkeurigheid. Deze machines gebruiken vacuümnozzles en optische herkenningssystemen om onderdelen correct uit te lijnen.

Soorten verwerkte componenten:

- Weerstanden, condensatoren (0201, 0402, 0603 pakketten)

- IC's (QFP, QFN, BGA)

- Connectoren en discrete halfgeleiders

Through-hole componenten kunnen nog steeds worden gebruikt in bepaalde ontwerpen, vooral voor vereisten met veel vermogen of mechanische sterkte. Voor een vergelijking van deze twee methoden, zie ons diepgaande artikel over SMT vs through-hole assemblage.

Bij SUNTOP werken onze SMT-lijnen met snelheden van meer dan 80.000 componenten per uur terwijl ze een plaatsingsnauwkeurigheid van ±25µm behouden — ideaal voor dichte, zeer complexe borden.

5. Reflow Solderen

Met componenten in de soldeerpasta geplaatst, gaat het bord de reflow oven in — een meer-zone transportoven die de PCB geleidelijk verwarmt om het soldeer te smelten en betrouwbare elektrische en mechanische verbindingen te vormen.

Het reflow profiel omvat doorgaans vier fasen:

- Voorverwarmen: Geleidelijke temperatuurstijging om flux te activeren en thermische schok te voorkomen.

- Thermisch Weken: Egaliseert temperatuur over het bord en activeert flux om oxiden te reinigen.

- Reflow/Piek: Temperatuur overschrijdt het smeltpunt van soldeer (meestal ~217°C voor SAC305), vormt intermetallische bindingen.

- Koeling: Gecontroleerde koeling stolt verbindingen en zorgt voor structurele integriteit.

Onjuiste profielen kunnen defecten veroorzaken zoals voiding, balling of delaminatie. SUNTOP gebruikt real-time thermokoppels en statistische procescontrole (SPC) om elke run te bewaken en te optimaliseren.

Voor sectoren met hoge betrouwbaarheid zoals automotive of defensie, bieden we ook stikstof reflow omgevingen aan om oxidatie te verminderen en de kwaliteit van de verbinding te verbeteren.

6. Doorsteek-Componenten Invoegen en Golfsolderen

Als het ontwerp through-hole componenten (THT) omvat, worden deze ofwel handmatig of via geautomatiseerde invoegmachines ingevoegd na SMT-verwerking.

Deze borden ondergaan dan golfsolderen:

- De onderkant van de PCB passeert over een staande golf van gesmolten soldeer.

- Capillaire werking trekt soldeer omhoog door de gaten, vormt sterke mechanische en elektrische verbindingen.

Selectieve soldeertechnieken worden gebruikt wanneer slechts specifieke gebieden THT-behandeling nodig hebben, om schade aan reeds geassembleerde SMD's te voorkomen.

Post-soldeer reiniging kan volgen indien vereist door toepassingsnormen (bijv. medische of militaire specificaties).

7. Handmatige Assemblage en Rework

Ondanks automatisering vereisen sommige taken menselijke expertise. Bekwame technici voeren uit:

- Handmatig solderen van grote connectoren of warmtegevoelige componenten

- Rework van defecte verbindingen geïdentificeerd tijdens inspectie

- Applicatie van conformal coating

- Potting of inkapseling

De getrainde operators van SUNTOP houden zich aan IPC-A-610 Klasse 2 of Klasse 3 normen, wat zorgt voor consistente kwaliteit, zelfs bij handmatige bewerkingen.

Reworkstations zijn uitgerust met microscopen, hetelucht reworktools en desoldeerpompen om problemen te corrigeren zonder omliggende circuits te beschadigen.

8. Geautomatiseerde Optische Inspectie (AOI)

Kwaliteitsborging begint direct na het solderen. Geautomatiseerde Optische Inspectie (AOI) systemen scannen het bord met hoge-resolutie camera's en geavanceerde algoritmen om defecten te detecteren zoals:

- Ontbrekende componenten

- Verkeerd uitgelijnde of gedraaide onderdelen

- Soldeerbruggen

- Onvoldoende of overmatig soldeer

- Polariteitsfouten

- Grafstenen (tombstoning)

AOI is niet-destructief en snel — in staat om duizenden soldeerverbindingen per minuut te inspecteren. Resultaten worden geregistreerd voor traceerbaarheid en trendanalyse.

Bij SUNTOP wordt AOI ingezet na zowel SMT als THT om problemen vroeg op te vangen en schrootpercentages te minimaliseren.

9. Runtgeninspectie (AXI) voor Verborgen Verbindingen

Sommige componenten, met name Ball Grid Arrays (BGA's) en Chip Scale Packages (CSP's), hebben soldeerverbindingen verborgen onder de behuizing. Visuele inspectie kan hun kwaliteit niet beoordelen.

Daar wordt röntgeninspectie (AXI) onmisbaar. Met behulp van röntgenstraling om de verpakking te doordringen, onthult AXI:

- Percentage leegte in soldeerballetjes

- Uitlijning van ballen met pads

- Aanwezigheid van kortsluitingen of open circuits

- Head-in-pillow defecten

SUNTOP maakt gebruik van state-of-the-art AXI-systemen met 2D en 3D beeldvormingsmogelijkheden om ervoor te zorgen dat BGA's voldoen aan strenge betrouwbaarheidsnormen.

Het begrijpen van BGA-assemblage-uitdagingen is de sleutel tot het voorkomen van veldfouten — vooral in missiekritieke toepassingen.

10. Functioneel Testen en In-Circuit Testen (ICT)

Zelfs visueel perfecte borden kunnen onderliggende elektrische fouten hebben. Om functionaliteit te bevestigen, voeren we verschillende elektrische tests uit:

In-Circuit Test (ICT)

- Gebruikt een "bed-of-nails" armatuur om contact te maken met testpunten.

- Meet weerstand, capaciteit, spanningsniveaus en continuïteit.

- Detecteert kortsluitingen, open circuits, verkeerde waarden en oriëntatiefouten.

ICT biedt diepgaande diagnostiek, maar vereist aangepaste tooling, waardoor het meer geschikt is voor middelgrote tot grote volumes.

Flying Probe Test

- Ideaal voor lage volumes of prototype batches.

- Probes bewegen dynamisch over het bord zonder een vaste armatuur.

- Langzamer dan ICT, maar zeer flexibel.

Functionele Circuittest (FCT)

- Simuleert echte bedrijfsomstandigheden.

- Zet stroom op het bord en verifieert input/output signalen, communicatie-interfaces, stroomregeling, enz.

- Vaak aangepast per project met speciale testmallen en software.

Bij SUNTOP ontwikkelen we op maat gemaakte teststrategieën op basis van volume, complexiteit en risiconiveau van de toepassing.

11. Laatste Reiniging, Coating en Verpakking

Afhankelijk van de gebruiksomgeving, kunnen extra afwerkingsstappen worden toegepast:

Conformal Coating

- Een beschermende polymeerlaag (acryl, siliconen, urethaan) aangebracht ter bescherming tegen vocht, stof, chemicaliën en thermische cycli.

- Aangebracht via sproeien, dompelen of selectieve coatingrobots.

Veel gebruikt in automotive, buiten- en industriële besturingen.

Potting

- Inkapselen van de volledige assemblage in hars voor extreme bescherming.

- Veelvoorkomend in apparaten met hoge trillingen of onderdompelbare apparaten.

Laatste Reiniging

- Verwijdert fluxresten, vooral belangrijk in circuits met hoge impedantie.

- Gedeïoniseerd water of oplosmiddelgebaseerde reinigingsprocessen worden gebruikt.

Borden worden vervolgens gedroogd, gelabeld en verpakt in ESD-veilige verpakkingen voor verzending.

12. Kwaliteitsborging en Traceerbaarheid

Bij SUNTOP Electronics is kwaliteit geen bijzaak — het is ingebouwd in elke fase van het PCB-assemblageproces. Ons 6-staps kwaliteitscontroleproces garandeert levering zonder defecten:

- Inspectie Inkomend Materiaal

- Verificatie Soldeerpasta

- Pre-Reflow AOI

- Post-Reflow AOI

- AXI (voor BGA/CSP)

- Laatste Elektrische & Functionele Test

Alle inspecties worden gedocumenteerd en lot-traceerbaarheid wordt gedurende de productie gehandhaafd. We voldoen aan ISO 9001, IATF 16949 (automotive) en IPC-normen.

Onze QA-diensten omvatten environmental stress screening (ESS), HALT/HASS-testen en first article reporting op aanvraag.

Typen PCB-assemblagetechnologieën

De keuze voor assemblagetechnologie hangt af van de ontwerpcomplexiteit, componenttypes en productievolume. Hier zijn de primaire methoden die vandaag worden gebruikt:

Surface Mount Technology (SMT)

- Componenten direct op het PCB-oppervlak gemonteerd.

- Maakt kleinere, lichtere en dichtere ontwerpen mogelijk.

- Domineert >80% van de moderne elektronica.

Ideaal voor consumentenelektronica, IoT-apparaten en mobiele technologie.

Through-Hole Technology (THT)

- Leads door geboorde gaten gestoken en aan de andere kant gesoldeerd.

- Biedt superieure mechanische sterkte en duurzaamheid.

- Gebruikt voor connectoren, transformatoren en zware componenten.

Nog steeds relevant in vermogenselektronica, militair/luchtvaart en industriële machines.

Gemengde Technologie Assemblage

- Combineert zowel SMT als THT op hetzelfde bord.

- Vereist zorgvuldige fasering om verstoring van eerder geassembleerde onderdelen te voorkomen.

Veelvoorkomend in hybride producten zoals voedingen en bedieningspanelen.

SUNTOP ondersteunt alle drie de benaderingen met flexibele lijnconfiguraties en deskundige procesplanning.

Geavanceerde PCB-assemblage-uitdagingen en Oplossingen

Naarmate elektronica krimpt en prestatie-eisen groeien, ontstaan er nieuwe uitdagingen in het PCB-assemblageproces. Laten we eens kijken naar enkele van de meest dringende en hoe SUNTOP ze aanpakt.

Miniaturisatie en High Density Interconnect (HDI)

Moderne apparaten eisen kleinere voetafdrukken en hogere functionaliteit. HDI PCB's gebruiken microvia's, blinde/begraven via's en componenten met een fijnere pitch (bijv. 0,3 mm pitch BGA's).

Uitdagingen:

- Nauwe toleranties vereisen uiterst nauwkeurige plaatsing

- Betrouwbaarheid van microvia's onder thermische cycli

- Verhoogd risico op soldeervoids

Oplossingen bij SUNTOP:

- Gebruik van geavanceerde pick-and-place machines met verbeterde visiesystemen

- Geoptimaliseerde reflow profielen met stikstofatmosfeer

- Verbeterde röntgeninspectie voor micro-BGA's

Leer meer over de toekomst van miniaturisatie in ons artikel over HDI PCB-technologie.

Naleving van Loodvrij Solderen

Milieuvoorschriften zoals RoHS verplichten het gebruik van loodvrije soldeer (bijv. SAC305), dat hogere smeltpunten heeft (~217°C) in vergelijking met traditioneel SnPb (~183°C).

Impact:

- Grotere thermische belasting op componenten en substraten

- Risico op pad cratering of delaminatie

- Behoefte aan gevoeliger reflow profileren

Onze ingenieurs gebruiken voorspellende modellering en thermische simulatie om profielen te optimaliseren, stress te minimaliseren en tegelijkertijd robuuste verbindingen te garanderen.

Supply Chain Volatiliteit en Component Sourcing

Een van de grootste hindernissen van de afgelopen jaren waren tekorten aan halfgeleiders en lange doorlooptijden. Vertragingen bij het verkrijgen van belangrijke componenten kunnen hele projecten stilleggen.

SUNTOP beperkt dit via onze elektronische component sourcing diensten:

- Strategische partnerschappen met wereldwijde distributeurs

- Levenscyclusmonitoring en verouderingswaarschuwingen

- Database met goedgekeurde alternatieven (met goedkeuring van de klant)

- Dubbele inkoopstrategieën

We helpen klanten door verstoringen te navigeren en de productie op schema te houden — zelfs tijdens marktturbulentie.

Lees onze nieuwste inzichten over optimalisatie van de PCB-toeleveringsketen om te leren hoe we veerkrachtige toeleveringsketens bouwen.

Waarom SUNTOP Electronics Kiezen voor uw PCB-assemblagebehoeften?

Met tal van PCB-assemblagefabrikanten die wereldwijd beschikbaar zijn, wat onderscheidt SUNTOP?

End-to-End Mogelijkheden

Van concept tot voltooiing bieden wij:

- PCB-ontwerpondersteuning

- Fabricage en assemblage

- Inkoop van componenten

- Testen en certificering

- Logistiek en fulfilment

Het is niet nodig om meerdere leveranciers te coördineren — wij beheren alles.

Geavanceerde Faciliteiten

Onze productievloer beschikt over:

- Volledig geautomatiseerde SMT-lijnen met SIPLACE en Yamaha machines

- Stikstof reflow ovens met real-time profilering

- 3D AOI en AXI systemen

- Kamers voor omgevingstesten

Allemaal gehuisvest in een ESD-gecontroleerde cleanroom-omgeving.

Industriespecifieke Expertise

We bedienen diverse markten, waaronder:

- Medische apparaten

- Automotive en EV-systemen

- Industriële automatisering

- Telecommunicatie

- Consumentenelektronica

- Luchtvaart en defensie

Elke sector heeft unieke regelgevende en betrouwbaarheidseisen — en SUNTOP voldoet aan ze allemaal.

Verken de industrieën bediend door PCB-fabrikant om te zien hoe we oplossingen op maat maken voor uw vakgebied.

Toewijding aan Transparantie en Ondersteuning

Wij geloven in open communicatie. Klanten ontvangen:

- Real-time productie-updates

- Gedetailleerde inspectierapporten

- Eerste artikel monsters

- Toegewijde projectmanagers

Bovendien is ons team altijd beschikbaar om vragen te beantwoorden of te helpen met ontwerpverbeteringen.

Wilt u meer weten over wie we zijn? Bezoek onze pagina over PCB-assemblagebedrijf.

Hoe te Beginnen met de PCB-assemblagedienst van SUNTOP

Het starten van een nieuw project moet spannend zijn, niet overweldigend. Hier is hoe eenvoudig het is om met SUNTOP te werken:

-

Dien uw bestanden in

- Stuur Gerber-bestanden, BOM en montagetekeningen via e-mail of ons beveiligde uploadportaal.

-

Ontvang een gratis DFM-rapport

- Krijg binnen 24–48 uur bruikbare feedback over de gereedheid van het ontwerp.

-

Krijg een offerte

- Transparante prijzen op basis van volume, complexiteit en doorlooptijd.

-

Goedkeuren en Productie Starten

- Eenmaal goedgekeurd, beginnen we met fabricage en assemblage met regelmatige voortgangsupdates.

Om te beginnen, neem contact op met de PCB-fabrikant of klik op vraag een PCB-offerte aan voor onmiddellijke hulp.

Ons responsieve team staat klaar om te helpen, of u nu een enkel prototype bouwt of een wereldwijde productlijn lanceert.

Conclusie: Het Beheersen van het PCB-assemblageproces van Ontwerp tot Productie

De reis van een schakelschema naar een volledig geassembleerde, geteste en gecertificeerde PCB is complex — het vereist technisch meesterschap, geavanceerde apparatuur en onwankelbare aandacht voor detail. Het PCB-assemblageproces is niet zomaar een reeks stappen; het is een symfonie van precisietechniek, materiaalkunde en kwaliteitsborging.

Bij SUNTOP Electronics hebben we dit proces aangescherpt door jarenlang assemblages van hoge betrouwbaarheid te leveren in verschillende industrieën. Onze toewijding aan uitmuntendheid, transparantie en partnerschap maakt ons een voorkeurskeuze voor innovators wereldwijd.

Of u nu navigeert door de complexiteit van HDI-borden, supply chain risico's beheert of u voorbereidt op massaproductie, onze PCB-assemblagediensten bieden de basis die u nodig hebt om te slagen.

Door ontwerp, fabricage, assemblage en testen onder één dak te integreren, leveren we echte continuïteit Van Ontwerp tot Productie — wat risico's vermindert, snelheid verbetert en productkwaliteit verhoogt.

Klaar om uw volgende idee tot leven te brengen? Partner met SUNTOP Electronics — uw vertrouwde bondgenoot in innovatie van elektronicaproductie.