Mitä on piirilevyjen valmistus? Täydellinen opas prosessiin ja menetelmiin

Rachel Roland

Nykypäivän hyperyhteydessä elävässä maailmassa lähes jokainen elektroninen laite luottaa piilotettuun sankariin: painettuun piirilevyyn (PCB). Älypuhelimista ja kannettavista tietokoneista lääkinnällisiin laitteisiin ja autojärjestelmiin, piirilevyt toimivat modernin elektroniikan selkärankana. Mutta oletko koskaan miettinyt, miten nämä monimutkaiset vihreät levyt valmistetaan? Vastaus piilee piirilevyjen valmistuksessa – tarkassa, monivaiheisessa prosessissa, joka muuttaa suunnittelukonseptit toimiviksi piireiksi.

Tämä kattava opas sukeltaa syvälle piirilevyjen valmistuksen maailmaan, tutkien sen periaatteita, keskeisiä vaiheita ja erilaisia menetelmiä, joita käytetään kaiken tuottamiseen yksinkertaisista prototyypeistä monimutkaisiin massatuotantolevyihin. Olitpa insinööri, tuotesuunnittelija tai vain utelias elektroniikasta, tämän prosessin ymmärtäminen antaa sinulle arvokasta tietoa siitä, miten suosikkilaitteesi heräävät eloon.

Käymme läpi koko matkan – alustavasta suunnittelusta ja materiaalivalinnasta lopulliseen testaukseen – ja korostamme PCB-prototyyppien ja PCB-näytteiden luomisen tärkeyttä laadun ja suorituskyvyn varmistamiseksi ennen täysimittaista tuotantoa.

Piirilevyjen valmistuksen ymmärtäminen: Modernin elektroniikan perusta

Ytimessään piirilevyjen valmistus viittaa prosessiin, jossa valmistetaan piirilevyjä, jotka tukevat mekaanisesti ja yhdistävät sähköisesti elektronisia komponentteja käyttämällä johtavia ratoja, tyynyjä tai signaalijälkiä, jotka on syövytetty johtamattomalle substraatille laminoiduista kuparilevyistä.

Piirilevyjen valmistuksen tavoitteena on luoda luotettavia, kestäviä ja tehokkaita alustoja elektronisten osien, kuten vastusten, kondensaattoreiden, integroitujen piirien (IC) ja liittimien, asentamiseen ja yhdistämiseen. Nämä levyt poistavat hankalien johtosarjojen tarpeen ja vähentävät löysien liitosten riskiä, mikä tekee niistä välttämättömiä lähes kaikissa elektronisissa tuotteissa.

Miksi piirilevyt ovat tärkeitä

Ennen piirilevyjen tuloa elektroniset piirit koottiin käsin pisteestä pisteeseen -johdotuksella – aikaa vievä, virhealtis menetelmä, joka oli altis oikosuluille ja mekaanisille vioille. Piirilevyjen käyttöönotto mullisti elektroniikan mahdollistamalla:

- Miniatyrisoinnin: Komponentit voidaan sijoittaa lähemmäs toisiaan.

- Massatuotannon: Levyt voidaan monistaa erittäin yhtenäisesti.

- Parannetun luotettavuuden: Vähemmän juotosliitoksia ja johtoja tarkoittaa vähemmän vikakohtia.

- Parannetun suorituskyvyn: Hallittu impedanssi ja vähentynyt sähkömagneettinen häiriö (EMI).

Tänä päivänä piirilevyjen valmistus tukee teollisuudenaloja kulutuselektroniikasta ja televiestinnästä ilmailuun, puolustukseen ja terveydenhuoltoon.

Uusia tuotteita kehittäville yrityksille PCB-prototyypin aloittaminen antaa insinööreille mahdollisuuden testata toiminnallisuutta, tunnistaa suunnitteluvirheet ja optimoida asettelun ennen suuriin määriin sitoutumista. Samoin PCB-näytteen tuottaminen mahdollistaa materiaalien, valmistettavuuden ja spesifikaatioiden noudattamisen varmentamisen.

Nämä varhaisen vaiheen levyt ovat ratkaisevan tärkeitä markkinoille tuloajan lyhentämiseksi ja kalliiden uudelleensuunnittelujen välttämiseksi myöhemmin kehityskierrossa.

Piirilevyjen valmistusprosessin keskeiset vaiheet

Valmiin piirilevyn luominen sisältää sarjan erittäin kontrolloituja vaiheita, joista jokainen vaatii tarkkuuslaitteita ja ammattitaitoisia teknikoita. Vaikka tarkka järjestys voi vaihdella levytyypin mukaan (esim. yksipuolinen, kaksipuolinen, monikerroksinen), yleinen kulku pysyy johdonmukaisena useimmissa piirilevyjen valmistuslaitoksissa.

Tutkitaan päävaiheita, jotka liittyvät digitaalisen suunnittelun muuttamiseen fyysiseksi piirilevyksi.

Vaihe 1: Suunnittelu ja tulostus

Tiedostojen valmistelu

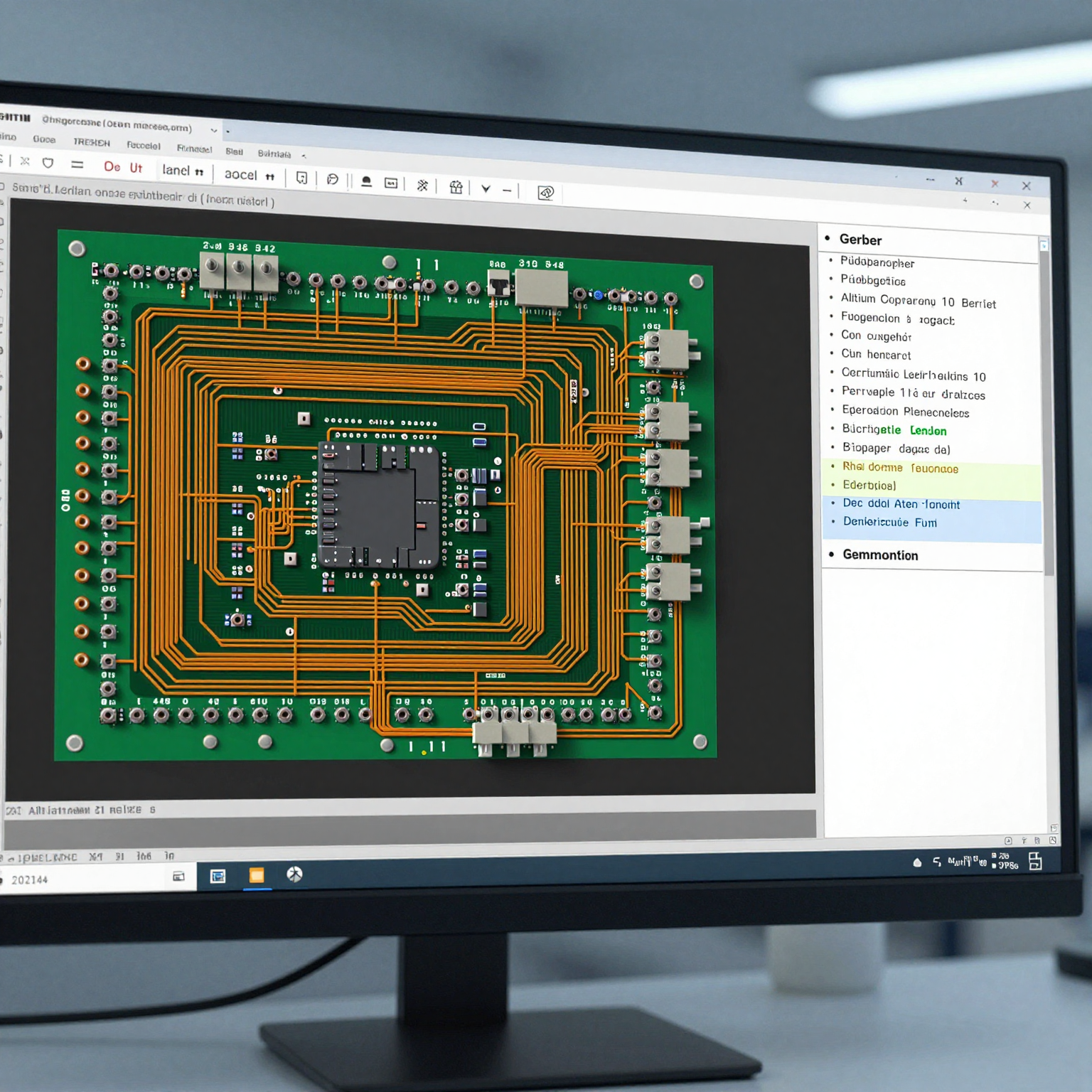

Kaikki piirilevyjen valmistus alkaa suunnittelusta, joka on luotu elektronisen suunnittelun automaatio-ohjelmistolla (EDA), kuten Altium Designer, KiCad, Eagle tai OrCAD. Tämä vaihe sisältää:

- Kaavion sieppaus

- Komponenttien sijoittelu

- Sähköisten liitäntöjen reititys

- Suunnittelusääntöjen tarkistus (DRC)

Kun suunnittelu on valmis, se viedään teollisuusstandardin mukaisiin tiedostomuotoihin, joita valmistajat käyttävät. Yleisimmät tulostustiedostot ovat:

- Gerber-tiedostot (.gbr): Määrittelevät kuparikerrokset, juotosmaskin, silkkipainon ja poraustiedot.

- NC-poraustiedosto: Määrittää reikien sijainnit ja koot.

- Osaluettelo (BOM): Listaa kaikki kokoonpanoon tarvittavat komponentit.

- IPC-2581 tai ODB++: Edistyneet tietomuodot, jotka niputtavat kaikki tarvittavat tiedot yhteen pakettiin.

Tarkkuus tässä vaiheessa on ratkaisevaa – virheet Gerber-tiedostoissa voivat johtaa viallisiin levyihin. PCB-prototyyppirakennuksissa suunnittelijat käyttävät usein yksinkertaistettuja versioita lopullisesta suunnittelustaan validaatiokseen ydintoiminnallisuuden nopeasti.

Valmistajat suorittavat tyypillisesti Design for Manufacturability (DFM) -tarkistuksen varmistaakseen, että toimitetut tiedostot täyttävät tuotantovaatimukset. Tämä sisältää jälkien leveyksien, välien, läpivientien kokojen ja kerrosten kohdistustoleranssien tarkistamisen.

Ammattilaisvinkki: Pyydä aina DFM-katselmus tilatessasi PCB-näytettä, varsinkin jos työskentelet tiukkojen toleranssien tai korkean tiheyden mallien parissa.

Vaihe 2: Materiaalivalinta ja substraatin valmistelu

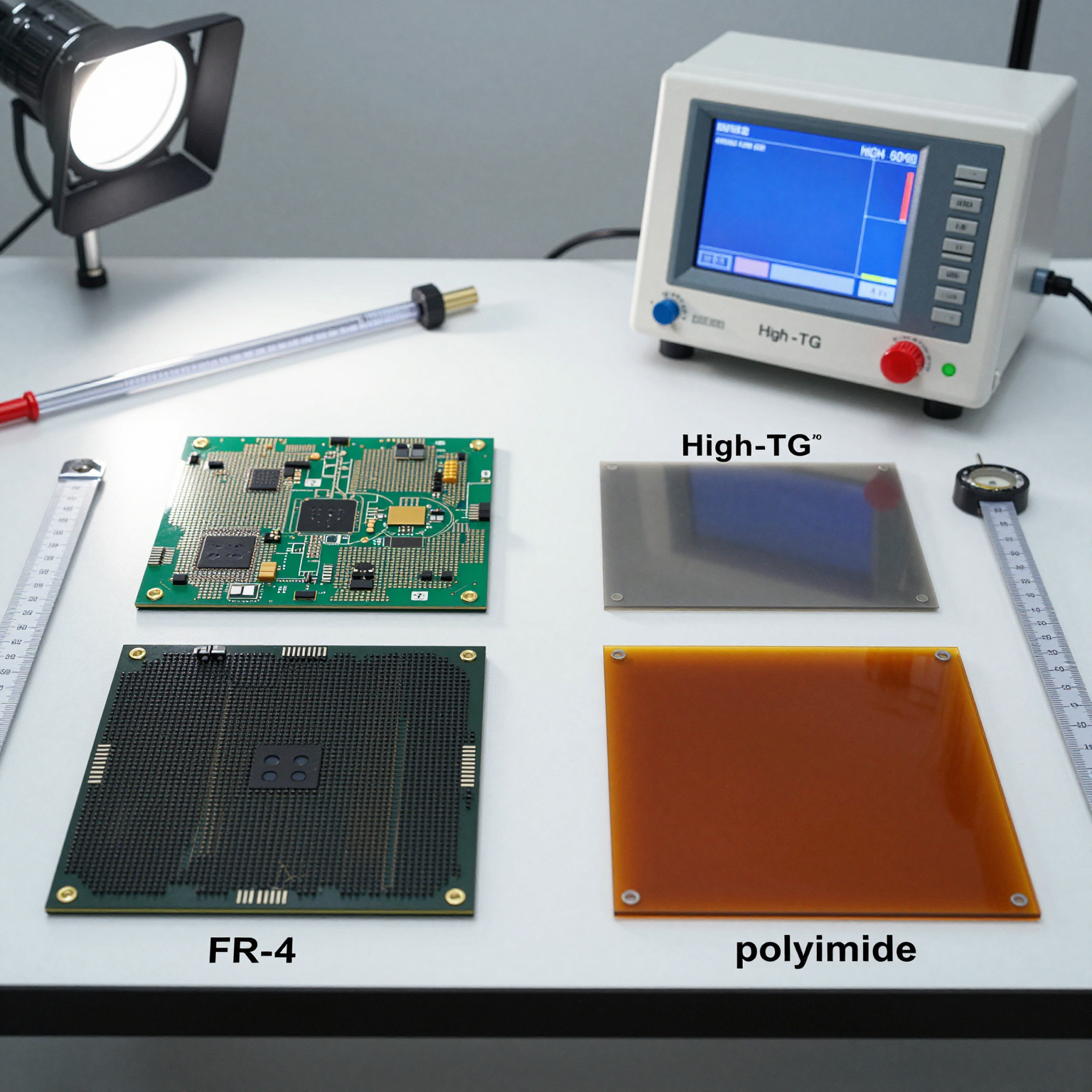

Piirilevyn perusmateriaali – tunnettu substraattina – on elintärkeässä roolissa levyn sähköisten, termisten ja mekaanisten ominaisuuksien määrittämisessä. Yleisiä substraatteja ovat:

- FR-4: Lasivahvisteinen epoksilaminaatti, jota käytetään laajalti sen erinomaisen eristyksen, lujuuden ja kustannustehokkuuden vuoksi.

- High-Tg FR-4: Tarjoaa korkeamman lämmönkestävyyden, sopii lyijyttömiin juotosprosesseihin.

- Polyimidi: Käytetään joustavissa piirilevyissä (flex PCB) ja korkean lämpötilan sovelluksissa.

- Rogers-materiaali: Suositaan RF- ja mikroaaltopiireissä pienen dielektrisen häviön vuoksi.

- Metallitydin (MCPCB): Alumiinitaustaiset levyt, joita käytetään LED-valaistuksessa ja tehoelektroniikassa paremman lämmönsiirron vuoksi.

Raaka-ainearkit leikataan kokoon paneelin käytön tehokkuuden perusteella. Paneelit ovat tyypillisesti 18” x 24” ja sisältävät useita yksittäisiä piirilevyjä, jotka on järjestetty matriiseihin saannon maksimoimiseksi valmistuksen aikana.

Monikerroslevyissä ylimääräiset prepreg-kerrokset (esikyllästetty hartsi) sisällytetään kuparikalvojen väliin sisäkerrosten sitomiseksi yhteen laminoinnin aikana.

Vaihe 3: Kuparipinnoitus ja kerrosten kohdistus

Useimmat piirilevyt alkavat kuparipinnoitetulla laminaatilla – substraattimateriaalilla, joka on esipäällystetty ohuilla kuparikalvokerroksilla toiselta tai molemmilta puolilta. Monikerroslevyissä sisäkerrokset kuvioidaan myös erikseen ennen pinoamista.

Pinnoituksen jälkeen seuraava vaihe on kuvantaminen – piirikuviön siirtäminen kuparipinnalle.

Vaihe 4: Kuvantaminen ja fotolitografia

Kuvantaminen käyttää fotolitografisia tekniikoita, jotka ovat samankaltaisia kuin puolijohdevalmistuksessa. Näin se toimii:

- Valoherkkä kalvo, jota kutsutaan kuivakalvoresistiksi, laminoidaan kuparipinnalle.

- Kalvo altistetaan ultraviolettivalolle (UV) fotomaskin läpi, joka sisältää piirikuviön.

- Altistuneet alueet kovettuvat (positiivisissa resisteissä), kun taas altistumattomat alueet pysyvät liukoisina.

- Levy kehitetään, pesten pois kovettumaton resisti ja paljastaen alla olevan kuparin, jossa syövytys tapahtuu.

Modernit laitokset käyttävät laser direct imaging (LDI) -järjestelmiä fyysisten fotomaskien sijaan, mikä tarjoaa korkeamman resoluution ja eliminoi perinteisiin maskeihin liittyvät kohdistusongelmat. LDI on erityisen hyödyllinen HDI (High-Density Interconnect) -levyille ja hienojakoisille komponenteille.

Tässä vaiheessa vain halutut kuparijäljet on suojattu resistillä; loput poistetaan seuraavassa vaiheessa.

Vaihe 5: Syövytys

Syövytys poistaa ei-toivotun kuparin levyltä, jättäen vain suunnittelussa määritellyt johtavat reitit. Yleisimmin käytetty syövytysaine on ammoniumpersulfaatti tai ferrikloridi, vaikka jotkut valmistajat käyttävät alkalipohjaisia liuoksia.

Levy ruiskutetaan tai upotetaan kemialliseen liuokseen, joka liuottaa paljastuneen kuparin samalla kun peitetyt jäljet säilyvät. Syövytyksen jälkeen jäljellä oleva resisti poistetaan, paljastaen lopullisen kuparikuvion.

Tarkkuus on ratkaisevaa – ylisyövytys voi kaventaa jälkiä spesifikaation ulkopuolelle, mikä vaikuttaa johtavuuteen ja impedanssin hallintaan. Alisyövytys jättää ylimääräistä kuparia, aiheuttaen mahdollisesti oikosulkuja.

PCB-prototyyppiajoille suoritetaan usein automaattinen optinen tarkastus (AOI) syövytyksen jälkeen vikojen havaitsemiseksi varhaisessa vaiheessa.

Vaihe 6: Kerrosten kohdistus ja laminointi (Vain monikerroslevyt)

Monikerroksisissa piirilevyissä useat syövytetyt sisäkerrokset on kohdistettava tarkasti ja sidottava yhteen lämmön ja paineen avulla. Virheellinen kohdistus – jopa millimetrin murto-osalla – voi tehdä levystä käyttökelvottoman.

Laminointiprosessi sisältää:

- Sisäkerrosten pinoaminen prepreg-arkkien kanssa, jotka toimivat liimana.

- Kuparikalvon asettaminen päälle ja alas ulkokerroksia varten.

- Pinon puristaminen hydraulipuristimessa lämpötiloissa, jotka nousevat 375°F (190°C).

- Tyhjiön käyttö ilmakuplien poistamiseksi ja yhtenäisen sidoksen varmistamiseksi.

Erikoistuneet rekisteröintikohteet (fiducials) jokaisessa kerroksessa auttavat kohdistamaan ne tarkasti ennen puristamista. Automaattiset röntgenjärjestelmät varmistavat kohdistuksen laminoinnin jälkeen.

Kun tuloksena oleva monikerrospaneeli on jäähtynyt, se siirtyy poraukseen.

Vaihe 7: Reikien poraus

Piirilevyyn porataan reikiä komponenttien johtimien (läpireikäteknologia) majoittamiseksi tai läpivientien luomiseksi, jotka yhdistävät eri kerrokset sähköisesti.

Pääasiassa porataan kahta tyyppiä reikiä:

- Läpireikäviestit (Through-hole vias): Menevät kaikkien kerrosten läpi.

- Sokeat/haudatut läpiviennit (Blind/buried vias): Yhdistävät vain tietyt sisäkerrokset (käytetään HDI-piirilevyissä).

Poraus suoritetaan CNC-koneilla, jotka on varustettu kovametalliporilla, joiden halkaisija on jopa 0,1 mm. Suurnopeuskarat pyörivät kymmenillä tuhansilla kierroksilla minuutissa saavuttaakseen puhtaat leikkaukset vahingoittamatta ympäröivää materiaalia.

Laserporausta käytetään yhä enemmän mikroläpivienneille (<0,15 mm), erityisesti edistyneissä HDI-levyissä. UV-laserit tarjoavat ylivoimaista tarkkuutta ja minimaalisia lämpövaurioita verrattuna mekaanisiin poriin.

Porauksen jälkeen roskat poistetaan desmearing-käsittelyllä – kemiallisella tai plasmakäsittelyllä, joka puhdistaa hartsijäämät reiän seinämistä, varmistaen hyvän tarttuvuuden pinnoituksen aikana.

Vaihe 8: Kemiallinen ja elektrolyyttinen pinnoitus

Jotta läpiviennit olisivat johtavia, porattujen reikien sisäpuoli on päällystettävä kuparilla. Koska substraatti on johtamaton, käytetään kaksivaiheista pinnoitusprosessia:

- Kemiallinen kuparipinnoitus: Ohut kerros (~0,5–1 µm) kuparia kerrostetaan kemiallisesti koko pinnalle, mukaan lukien reiän seinämät. Tämä tarjoaa johtavan pohjan sähköpinnoitukselle.

- Sähköpinnoitus: Levy upotetaan kuparisulfaattikylpyyn ja altistetaan sähkövirralle, joka kerrostaa lisää kuparia (tyypillisesti 20–25 µm paksu) paljastuneille pinnoille ja reikien sisään.

Tämä vaihe varmistaa luotettavan sähköisen yhteyden kerrosten välillä. Ulkokerroksen jälkiä vahvistetaan myös pinnoituksen aikana, mikä parantaa virranjohtokykyä.

Pinnoituksen jälkeen ylimääräinen kupari ulkokerroksista poistetaan toisella kuvantamis- ja syövytyskierroksella (subtraktiivinen prosessi), jättäen jäljelle vain tarkoitetun piirikuvion.

Vaihe 9: Juotosmaskin levitys

Juotosmaski (tunnetaan myös nimellä juotosresisti) on suojaava polymeeripinnoite, joka levitetään estämään hapettumista, korroosiota ja tahattomia oikosulkuja juottamisen aikana.

Yleisiä värejä ovat vihreä, punainen, sininen, musta ja valkoinen, joista vihreä on suosituin sen kuparin kontrastin ja tarkastuksen helppouden vuoksi.

Levitysmenetelmiä ovat:

- Liquid Photoimageable Solder Mask (LPISM): Yleisin; levitetään verhopinnoituksella tai silkkipainolla, sitten altistetaan ja kehitetään kuten fotoresisti.

- Dry Film Solder Mask: Vähemmän yleinen; laminoitu levylle.

Maskin aukot paljastavat tyynyjä (pads) komponenttien asennusta ja juottamista varten. Läpiviennit voidaan myös peittää (tented), tulpata tai jättää auki suunnittelutarpeiden mukaan.

Oikea kovettuminen on välttämätöntä – alikovettuneet maskit voivat hilseillä, kun taas ylikovettuneet maskit muuttuvat hauraiksi.

Vaihe 10: Silkkipaino

Silkkipaino (tai legenda) lisää levylle ihmisen luettavia merkintöjä, kuten komponenttiteunnisteita (R1, C2), napaisuusilmaisimia, logoja ja varoitussymboleja.

Vaikka se tehdään perinteisesti mustesuihkulla tai silkkipainolla, monet modernit valmistajat käyttävät direct legend printing (DLP) -tekniikkaa paremman tarkkuuden ja kestävyyden saavuttamiseksi.

Vaikka silkkipaino ei vaikuta sähköiseen suorituskykyyn, sillä on tärkeä rooli kokoonpanossa, vianmäärityksessä ja kenttähuollossa.

Huomautus: Suurtiheyslevyissä silkkipainoa voidaan minimoida tai jättää pois pienten komponenttien häiritsemisen välttämiseksi.

Vaihe 11: Pintakäsittelyn levitys

Paljaan piirilevyn valmistuksen viimeinen vaihe on pintakäsittelyn levittäminen paljaiden kuparityynyjen suojaamiseksi hapettumiselta ja hyvän juotettavuuden varmistamiseksi.

Erilaiset pintakäsittelyt tarjoavat vaihtelevia kestävyyden, tasaisuuden ja yhteensopivuuden tasoja kokoonpanoprosessien kanssa. Suosittuja vaihtoehtoja ovat:

| Pintakäsittely | Kuvaus | Paras |

|---|---|---|

| HASL (Hot Air Solder Leveling) | Päällystää tyynyt sulalla tina-lyijyllä tai lyijyttömällä seoksella, sitten tasoitetaan kuumalla ilmalla | Yleiskäyttöön, kustannustehokas |

| Lyijytön HASL | RoHS-yhteensopiva versio HASL:sta | Kulutuselektroniikka |

| ENIG (Electroless Nickel Immersion Gold) | Nikkelisuojakerros + ohut kultakerros | Fine-pitch BGA:t, pitkä säilyvyys |

| ENEPIG | Lisää palladiumkerroksen; ylivoimainen lankaliitoskyky | Korkea luotettavuus, sekasignaali |

| OSP (Organic Solderability Preservative) | Ohut orgaaninen pinnoite; ympäristöystävällinen | Nopeat prototyypit |

| Immersion Silver/Tin | Metallipinnoitteet hyvällä tasaisuudella | Korkea taajuus, tasaiset pinnat |

Oikean pintakäsittelyn valinta riippuu sovellusvaatimuksista, komponenttityypeistä ja ympäristömääräyksistä.

PCB-näytearvioinnissa ENIG tai OSP ovat usein suosittuja niiden tasaisuuden ja SMT-kokoonpanon yhteensopivuuden vuoksi.

Voit oppia lisää parhaan vaihtoehdon valitsemisesta yksityiskohtaisesta piirilevyjen pintakäsittelyoppaastamme.

Vaihe 12: Lopullinen testaus ja laadunvarmistus

Ennen toimitusta jokainen erä käy läpi tiukat testit toiminnallisuuden ja luotettavuuden varmistamiseksi. Yleisiä testejä ovat:

- Automaattinen optinen tarkastus (AOI): Havaitsee visuaaliset viat, kuten puuttuvat jäljet, oikosulut tai virheelliset merkinnät.

- Sähköinen testaus (Flying Probe tai Bed-of-Nails): Varmistaa jatkuvuuden ja eristyksen verkkojen välillä.

- Mikrosektioanalyysi: Läpivientien ja pinnoitettujen reikien poikkileikkaustutkimus.

- Kuorintalujuustesti: Varmistaa, että kuparin tarttuvuus täyttää standardit.

- Juotoksen kelluntakoe: Arvioi lämpöstabiilisuutta uudelleenvirtauksen aikana.

PCB-prototyyppitilauksissa käytetään tyypillisesti flying probe -testausta alhaisempien asetuskustannusten vuoksi. Massatuotantoajot voivat käyttää kiinnittimiin perustuvia bed-of-nails-testereitä nopeamman läpimenon saavuttamiseksi.

Laatustandardit, kuten IPC-A-600 (painettujen levyjen hyväksyttävyys) ja IPC-6012 (pätevyys ja suorituskyky), säätelevät hyväksyttäviä vikatasoja.

Hyvin dokumentoitu 6-vaiheinen laadunvalvontaprosessi auttaa ylläpitämään johdonmukaisuutta tuotantoerien välillä.

Piirilevyjen valmistusmenetelmien tyypit

Kaikkia piirilevyjä ei valmisteta samalla tavalla. Monimutkaisuudesta, volyymista ja sovelluksesta riippuen valmistajat käyttävät erilaisia piirilevyjen valmistusmenetelmiä, jotka on räätälöity erityistarpeisiin.

1. Yksipuolinen piirilevyjen valmistus

Yksinkertaisin piirilevyjen valmistusmuoto, yksipuolisilla levyillä on komponentteja ja piirejä vain yhdellä puolella substraattia.

Edut:

- Alhaiset kustannukset

- Helppo suunnitella ja valmistaa

- Ihanteellinen peruselektroniikalle

Haitat:

- Rajoitettu reititystila

- Ei sovellu monimutkaisille piireille

Sovellukset: Virtalähteet, LED-valaistus, anturit, opetuspaketit

Yksinkertaisuutensa vuoksi yksipuolisten levyjen PCB-prototyyppiversiot voidaan usein valmistaa vain muutamassa päivässä.

2. Kaksipuolinen piirilevyjen valmistus

Kaksipuolisilla piirilevyillä on johtavia kerroksia sekä ylä- että alapuolella, jotka on yhdistetty pinnoitettujen läpireikien (PTH) kautta.

Edut:

- Korkeampi komponenttitiheys

- Parempi reititysjoustavuus

- Kompaktit mallit mahdollisia

Haitat:

- Monimutkaisempi kuin yksipuolinen

- Vaatii tarkan kohdistuksen

Sovellukset: Teollisuusohjaus, vahvistimet, instrumentointi

Tämä menetelmä löytää tasapainon kustannusten ja toiminnallisuuden välillä, mikä tekee siitä ihanteellisen keskitason kulutuselektroniikalle ja PCB-näytevalidoinnille.

3. Monikerroksinen piirilevyjen valmistus

Monikerroksiset piirilevyt koostuvat kolmesta tai useammasta johtavasta kerroksesta, jotka on erotettu eristävällä materiaalilla ja sidottu yhteen lämmön ja paineen avulla.

Yleisiä kokoonpanoja ovat 4-kerroksiset, 6-kerroksiset ja 8-kerroksiset levyt, vaikka jotkut edistyneet mallit menevät jopa 30+ kerrokseen.

Edut:

- Korkea piiritiheys

- Parannettu EMI-suojaus

- Parempi virranjakelu

- Vähentynyt ylikuuluminen

Haitat:

- Korkeammat kustannukset

- Pidemmät toimitusajat

- Monimutkainen valmistus ja testaus

Sovellukset: Palvelimet, reitittimet, lääketieteelliset kuvantamisjärjestelmät, ilmailuelektroniikka

Monimutkaisuuden vuoksi perusteellinen DFM-analyysi ja huolellinen suunnittelu ovat tarpeen ennen PCB-prototyypin valmistamista. Monet insinöörit valitsevat inkrementaalisen prototyyppikehityksen – aloittaen yksinkertaisemmista versioista ennen skaalaamista.

4. Jäykkä piirilevyjen valmistus

Jäykät piirilevyt on valmistettu kiinteistä substraateista, kuten FR-4, ja ne säilyttävät kiinteän muodon koko elinkaarensa ajan.

Edut:

- Mekaanisesti vakaa

- Helppo koota ja rakentaa

- Laaja valikoima materiaaleja saatavilla

Haitat:

- Ei voi taipua tai joustaa

- Tilaa vievämpiä kuin joustavat vaihtoehdot

Sovellukset: Pöytätietokoneet, kodinkoneet, autojen ECU:t

Jäykät levyt hallitsevat markkinoita luotettavuutensa ja yhteensopivuutensa vakiokokoonpanolinjojen kanssa ansiosta.

5. Joustava ja Rigid-Flex piirilevyjen valmistus

Joustavat piirilevyt käyttävät polyimidi- tai polyesterisubstraatteja, jotka mahdollistavat taivutuksen, taittamisen ja dynaamisen liikkeen.

Rigid-flex-levyt yhdistävät jäykkiä ja joustavia osia yhdeksi yksiköksi, mikä on ihanteellista kompakteille, korkean luotettavuuden järjestelmille.

Edut:

- Tilaa säästävä

- Kevyt

- Kestää tärinää ja iskuja

- Mahdollistaa 3D-pakkauksen

Haitat:

- Korkeammat kustannukset

- Vaatii erikoistunutta suunnittelua ja käsittelyä

Sovellukset: Puettavat laitteet, taitettavat puhelimet, lääketieteelliset implantit, sotilasvarusteet

Suunnittelijoiden tulisi noudattaa joustavan piirilevyn suunnittelun parhaita käytäntöjä halkeamien tai delaminoitumisen välttämiseksi.

6. HDI (High-Density Interconnect) piirilevyjen valmistus

HDI-tekniikka käyttää hienompia viivoja/välejä, pienempiä läpivientejä (mukaan lukien mikroläpiviennit) ja korkeampaa liitäntätyynyjen tiheyttä pakatakseen enemmän toiminnallisuutta pienempiin tiloihin.

Tärkeimmät ominaisuudet:

- Mikroläpivientien pinoaminen ja porrastaminen

- Sokeat ja haudatut läpiviennit

- Sekventiaalinen laminointi

Edut:

- Mahdollistaa miniatyrisoinnin

- Parempi signaalin eheys

- Nopeampi signaalinsiirto

Haitat:

- Kalliit työkalut ja materiaalit

- Tiukat prosessikontrollit vaaditaan

Sovellukset: Älypuhelimet, tabletit, AI-kiihdyttimet, IoT-laitteet

Kun kysyntä pienemmille, älykkäämmille laitteille kasvaa, HDI:stä on tulossa modernin piirilevyjen valmistuksen kulmakivi. Lue lisää tämän teknologian tulevaisuudesta artikkelistamme HDI PCB -teknologia.

PCB-prototyyppien ja näytteiden rooli kehityksessä

Yksi tärkeimmistä näkökohdista piirilevyjen valmistuksessa on kyky luoda PCB-prototyyppi- ja PCB-näyteyksiköitä varhaisessa vaiheessa tuotteen elinkaarta.

Mikä on PCB-prototyyppi?

PCB-prototyyppi on piirilevyn alustava versio, joka on rakennettu testaamaan ja validoimaan suunnittelu ennen massatuotantoa. Se antaa insinööreille mahdollisuuden:

- Vahvistaa sähköinen toiminnallisuus

- Arvioida lämpösuorituskyky

- Tunnistaa asettelu- tai reititysongelmat

- Testata laiteohjelmiston ja ohjelmiston integrointi

Prototyypit tuotetaan tyypillisesti pienissä määrissä (1–10 yksikköä) käyttäen nopeita palveluita. Avaimet käteen -ratkaisut sisältävät usein komponenttien hankinnan ja kokoonpanon, toimittaen täysin toimivia levyjä muutamassa päivässä.

Monet sopimusvalmistajat tarjoavat express piirilevyjen valmistuspalveluita, jotka on suunniteltu erityisesti prototyyppikehitykseen, tukien nopeita iteraatioita ja ketterää kehitystä.

Mikä on PCB-näyte?

PCB-näyte on hieman erilainen – se viittaa usein esituotantoyksikköön, jota käytetään valmistettavuuden, materiaalien yhteensopivuuden ja prosessin vakauden varmentamiseen. Toisin kuin toimintoon keskittyvät prototyypit, näytteet keskittyvät tuotantovalmiuteen.

Näytteitä voidaan käyttää:

- Asiakashyväksyntään

- Sääntelytesteihin (esim. FCC, CE)

- Kokoonpanolinjakokeisiin

- Toimitusketjun validointiin

Ne auttavat kuromaan umpeen kuilun suunnittelun ja volyymituotannon välillä, minimoiden riskit ja viivästykset.

Sekä PCB-prototyyppi- että PCB-näytevaiheet ovat olennainen osa kehityskustannusten alentamista ja markkinoille tuloajan nopeuttamista.

Oikean piirilevyvalmistajan valinta

Pätevän piirilevyjen valmistuskumppanin valinta on ratkaisevaa menestyksen kannalta. Harkitse seuraavia tekijöitä:

1. Tekniset valmiudet

Varmista, että valmistaja pystyy käsittelemään levysi spesifikaatiot:

- Kerrosten määrä

- Minimi jäljen leveys/väli

- Läpivientityypit (mikro, sokea, haudattu)

- Impedanssin hallinta

- Erikoismateriaalit (esim. Rogers, polyimidi)

Tarkista heidän piirilevyjen valmistuskapasiteettisivunsa varmistaaksesi yhteensopivuuden.

2. Laatustandardit

Etsi sertifikaatteja, kuten ISO 9001, IPC-A-610, UL ja RoHS-vaatimustenmukaisuus. Kysy heidän PCB-laadun testausmenetelmistään ja noudattavatko he dokumentoitua PCB-laadunvalvontaprosessia.

3. Toimitusaika

Kiireellisissä projekteissa valitse toimittaja, joka tarjoaa nopeita PCB-prototyyppipalveluita – jotkut toimittavat jopa 24 tunnissa.

4. Tukipalvelut

Kattavat tarjoajat tarjoavat enemmän kuin vain valmistusta. Etsi integroituja piirilevyjen kokoonpanopalveluita, elektronisten komponenttien hankintaa ja päästä päähän ulottuvaa toimitusketjun hallintaa.

Yritykset, kuten piirilevyjen kokoonpanovalmistaja, tarjoavat avaimet käteen -ratkaisuja suunnittelusta toimitukseen, virtaviivaistaen koko prosessia.

5. Viestintä ja läpinäkyvyys

Selkeä viestintä, reagoiva asiakastuki ja tilausten seuranta reaaliajassa parantavat yhteistyötä. Käytä ota yhteyttä piirilevyvalmistajaan -lomaketta keskustellaksesi projektisi yksityiskohdista suoraan.

Jos olet valmis etenemään, harkitse pyynnön lähettämistä saadaksesi PCB-tarjouksen hintojen ja aikataulujen vertailemiseksi.

Innovaatiot, jotka muokkaavat piirilevyjen valmistuksen tulevaisuutta

Piirilevyjen valmistusmaisema kehittyy nopeasti materiaalibieteen, automaation ja digitaalisen suunnittelun edistysaskeleiden vauhdittamana.

Älykkäät tehtaat ja Teollisuus 4.0

Modernit piirilevytehtaat hyödyntävät IoT-yhteensopivia koneita, AI-vetoista analytiikkaa ja reaaliaikaista seurantaa parantaakseen saantoa, vähentääkseen jätettä ja mahdollistaakseen ennakoivan kunnossapidon.

Digitaaliset kaksoset simuloivat tuotannon työnkulkuja, mahdollistaen virtuaalisen testauksen ennen fyysistä valmistusta.

Additiiviset valmistustekniikat

Vaikka perinteinen piirilevyjen valmistus luottaa subtraktiivisiin menetelmiin (kuparin syövytys pois), additiiviset prosessit valtaavat alaa. Nämä sisältävät johtavan musteen kerrostamisen vain sinne, missä sitä tarvitaan, vähentäen materiaalijätettä ja mahdollistaen uudet muotokertoimet.

Mustesuihku- ja aerosolisuihkutulostus mahdollistavat mukautuvan elektroniikan kaareville pinnoille – jännittävä rajapinta puettaville laitteille ja älytekstiileille.

Kestävän kehityksen aloitteet

Ympäristöhuolet työntävät alaa kohti vihreämpiä käytäntöjä:

- Veden kierrätys syövytyksessä ja pinnoituksessa

- Lyijyttömät ja halogeenittomat materiaalit

- Energiatehokkaat laitteet

- Jätteen vähentämisohjelmat

Säädökset, kuten RoHS ja REACH, muokkaavat edelleen materiaalivalintoja ja hävittämiskäytäntöjä.

Edistynyt pakkaus ja upotetut komponentit

Seuraavan sukupolven levyt integroivat upotettuja passiivisia komponentteja (vastukset, kondensaattorit) ja jopa aktiivisia IC:itä itse substraattiin. Tämä vähentää jalanjälkeä, parantaa suorituskykyä ja lisää turvallisuutta.

Tällaiset innovaatiot vaativat tiivistä yhteistyötä suunnittelijoiden ja valmistajien välillä – korostaen kokeneiden kumppanien arvoa.

Johtopäätös: Piirilevyjen valmistuksen hallitseminen menestykseen

Piirilevyjen valmistuksen ymmärtäminen on olennaista kaikille elektroniikkakehityksessä mukana oleville. Alustavasta konseptista lopulliseen koottuun levyyn jokainen prosessin vaihe edistää lopputuotteen luotettavuutta, suorituskykyä ja skaalautuvuutta.

Olitpa rakentamassa yksinkertaista PCB-prototyyppiä konseptin todistamiseksi tai valmistelemassa PCB-näytettä sääntelyhyväksyntää varten, valmistuksen hienouksien tunteminen antaa sinulle mahdollisuuden tehdä tietoon perustuvia päätöksiä.

Hyödyntämällä modernia piirilevyjen valmistusmenetelmiä – mukaan lukien monikerrospinoaminen, HDI-teknologia ja edistyneet pintakäsittelyt – voit luoda innovatiivista, korkean suorituskyvyn elektroniikkaa, joka täyttää nykypäivän markkinoiden vaatimukset.

Ja muista: kumppanuus luotettavan toimittajan kanssa, joka tarjoaa vankat piirilevyjen valmistuspalvelut, vahvan laadunvarmistuksen ja reagoivan tuen, voi tehdä kaiken eron visionsi toteuttamisessa.

Valmis aloittamaan seuraavan projektisi? Tutustu täydelliseen PCB-palveluiden valikoimaamme tai vieraile PCB-blogissamme saadaksesi lisää teknisiä oivalluksia.