Mitä on PCB-kokoonpano? Täydellinen opas PCB-kokoonpanoon

Heros Rising

Nykypäivän hyperkytketyssä maailmassa lähes jokainen elektroninen laite luottaa painettuun piirilevyyn (PCB) toimiakseen. Älypuhelimista ja kannettavista tietokoneista lääketieteellisiin laitteisiin ja autojärjestelmiin, PCB:t toimivat modernin elektroniikan selkärankana. Mutta ennen kuin nämä levyt voivat antaa virtaa laitteillemme, niiden on käytävä läpi kriittinen muutosprosessi, joka tunnetaan nimellä PCB-kokoonpano (PCB Assembly).

Mutta mitä PCB-kokoonpano tarkalleen ottaen on, ja miksi se on niin tärkeää luotettavan ja suorituskykyisen elektroniikan tuotannossa?

Tämä kattava opas vie sinut läpi koko PCB-kokoonpanoprosessin, selittää yleisimmät kokoonpanomenetelmät — mukaan lukien FPC-kokoonpano, Rigid-Flex PCB-kokoonpano ja HDI-kokoonpano — ja korostaa parhaita käytäntöjä laadun ja tehokkuuden varmistamiseksi. Olitpa insinööri, tuotesuunnittelija tai vain utelias siitä, miten elektroniikkaa valmistetaan, tämä artikkeli antaa sinulle syvällisen ymmärryksen yhdestä elektroniikan valmistuksen tärkeimmistä vaiheista.

PCB-kokoonpanon ymmärtäminen: Modernin elektroniikan perusta

Pohjimmiltaan PCB-kokoonpano viittaa prosessiin, jossa elektronisia komponentteja asennetaan ja juotetaan paljaalle painetulle piirilevylle, jotta luodaan täysin toimiva yksikkö, johon usein viitataan lyhenteellä PCBA (Printed Circuit Board Assembly). Toisin kuin raaka PCB, joka on vain substraatti kuparijohtimilla ja juotospadeilla, valmis PCBA sisältää vastuksia, kondensaattoreita, integroituja piirejä (IC), liittimiä ja muita aktiivisia ja passiivisia osia, jotka mahdollistavat levyn suorittaa tiettyjä toimintoja.

Tarkan ja luotettavan PCB-kokoonpanon merkitystä ei voi liioitella. Jopa täydellisimmin suunniteltu PCB-layout epäonnistuu, jos komponentit on sijoitettu väärin, kohdistettu huonosti tai juotettu heikosti. Kun kuluttajien kysyntä ajaa pienempiä, nopeampia ja tehokkaampia laitteita, PCB-kokoonpanon monimutkaisuus on kasvanut dramaattisesti — vaatien edistyneitä tekniikoita, automatisoituja koneita ja tiukkoja laadunvarmistusprotokollia.

Nykyiset elektroniikan valmistajat käyttävät erilaisia PCB-kokoonpanomenetelmiä, jotka on räätälöity eri sovelluksiin, suorituskykyvaatimuksiin ja ympäristöolosuhteisiin. Näitä ovat pintaliitostekniikka (SMT), läpiladottava tekniikka (THT) ja hybridi lähestymistavat, jotka yhdistävät molemmat. Lisäksi erikoistuneet muodot, kuten FPC-kokoonpano (Flexible PCB Assembly), Rigid-Flex PCB-kokoonpano ja HDI-kokoonpano (High-Density Interconnect Assembly), ovat tulleet välttämättömiksi kompakteissa, nopeissa ja tilarajoitetuissa suunnitelmissa.

Sukelletaan syvemmälle PCB-kokoonpanoprosessin jokaiseen vaiheeseen ja tutkitaan teknologioita, jotka muokkaavat elektroniikan valmistuksen tulevaisuutta.

PCB-kokoonpanoprosessi askel askeleelta

Vaikka yksityiskohdat voivat vaihdella PCB-tyypin ja käytettyjen komponenttien mukaan, yleinen PCB-kokoonpanoprosessi seuraa tarkkaan määriteltyä vaihejärjestystä. Jokaisella vaiheella on ratkaiseva rooli sen varmistamisessa, että lopputuote täyttää sähköiset, mekaaniset ja luotettavuusstandardit.

1. Juotostahnan levitys

Ensimmäinen vaihe useimmissa moderneissa PCB-kokoonpanolinjoissa on juotostahnan levittäminen levyn pinnalle. Juotostahna on tahmea seos pieniä juotoshiukkasia ja fluksia (juoksutetta), joka auttaa puhdistamaan metallipinnat reflow-juotoksen aikana ja varmistaa vahvat juotosliitokset.

Stensiili — tyypillisesti valmistettu ruostumattomasta teräksestä — kohdistetaan tarkasti PCB:n päälle. Tässä stensiilissä on aukot, jotka vastaavat pintaliitoskomponenttien sijoituspaikkoja. Lastalla juotostahna levitetään stensiilin yli, täyttäen aukot ja jättäen pieniä määriä tahnaa PCB:n komponentti-padeille.

Tarkkuus on tässä ensiarvoisen tärkeää; liian vähän tahnaa voi johtaa heikkoihin liitoksiin, kun taas liika tahna voi aiheuttaa oikosulkuja (siltoja) vierekkäisten pinnien välille, erityisesti hienojakoisissa komponenteissa. Automatisoidut näköjärjestelmät tarkastavat usein levitetyn tahnan varmistaakseen tilavuuden, kohdistuksen ja tasaisuuden ennen siirtymistä seuraavaan vaiheeseen.

2. Komponenttien sijoittelu (Pick-and-Place)

Kun juotostahna on levitetty, PCB siirtyy ladontakoneeseen (pick-and-place machine) — nopeaan robottijärjestelmään, joka vastaa pintaliitoskomponenttien (SMD) sijoittamisesta niille osoitetuille padeille.

Nämä koneet käyttävät tyhjiösuuttimia komponenttien poimimiseen keloista, tarjottimista tai putkista ja sijoittavat ne mikronitason tarkkuudella. Edistyneet optiset tunnistusjärjestelmät varmistavat oikean suunnan ja kohdistuksen lukemalla PCB:n kohdistusmerkit (fiducials) ja sovittamalla ne suunnittelutiedostojen (yleensä Gerber tai CAD) komponenttitietoihin.

Nykyiset ladontakoneet voivat sijoittaa kymmeniä tuhansia komponentteja tunnissa, mikä tekee tästä vaiheesta erittäin tehokkaan massatuotannossa. Kuitenkin jopa pienet virheet — kuten käänteinen napaisuus polarisoiduissa kondensaattoreissa tai väärin kohdistetut IC:t — voivat tehdä levystä toimimattoman, mikä korostaa huolellisen ohjelmoinnin ja reaaliaikaisen tarkastuksen tarvetta.

3. Reflow-juotos

Kun kaikki pintaliitoskomponentit on sijoitettu, PCB menee reflow-uuniin. Tässä levyä lämmitetään asteittain useiden lämpötilavyöhykkeiden läpi:

- Esilämmitysvyöhyke: Nostaa levyn lämpötilaa hitaasti lämpöshokin estämiseksi.

- Tasausvyöhyke (Soak): Haihduttaa fluksin liuottimet ja aktivoi sen puhdistamaan hapettumisen metallipinnoilta.

- Reflow-vyöhyke: Kuumentaa levyn juotteen sulamispisteen yläpuolelle (tyypillisesti noin 217 °C lyijyttömille seoksille), jolloin juotostahna sulaa ja muodostaa kiinteät sähköiset ja mekaaniset sidokset.

- Jäähdytysvyöhyke: Jäähdyttää levyn hallitulla nopeudella juotosliitosten jähmettämiseksi ilman halkeamia tai vikoja.

Lämpöprofiili on kriittinen reflow-prosessin aikana. Väärä profiili voi johtaa "tombstoningiin" (jossa komponentin toinen pää nousee padilta), kylmäjuotoksiin tai lämpöherkkien komponenttien vaurioitumiseen. Monet valmistajat käyttävät testilevyihin kiinnitettyjä termopareja todellisten lämpötilojen seuraamiseen koko syklin ajan.

4. Läpiladottavien komponenttien asennus (THT)

Kaikki komponentit eivät ole pintaliitoskomponentteja. Jotkut, erityisesti suuremmat liittimet, muuntajat tai komponentit, jotka vaativat suurempaa mekaanista lujuutta, asennetaan PCB:hen porattujen reikien läpi. Tämä menetelmä tunnetaan läpiladottavana tekniikkana (Through-Hole Technology, THT).

Läpiladottavien komponenttien kokoamiseen on kaksi päätapaa:

- Manuaalinen asennus: Käytetään pienille volyymeille tai prototyypeille, joissa teknikot asentavat komponentit käsin.

- Automaattiset asennuskoneet: Suurille volyymeille aksiaaliset ja radiaaliset asennuskoneet syöttävät komponentit levylle automaattisesti.

Asennuksen jälkeen johtimet ulottuvat levyn alapuolen läpi ja ne on juotettava.

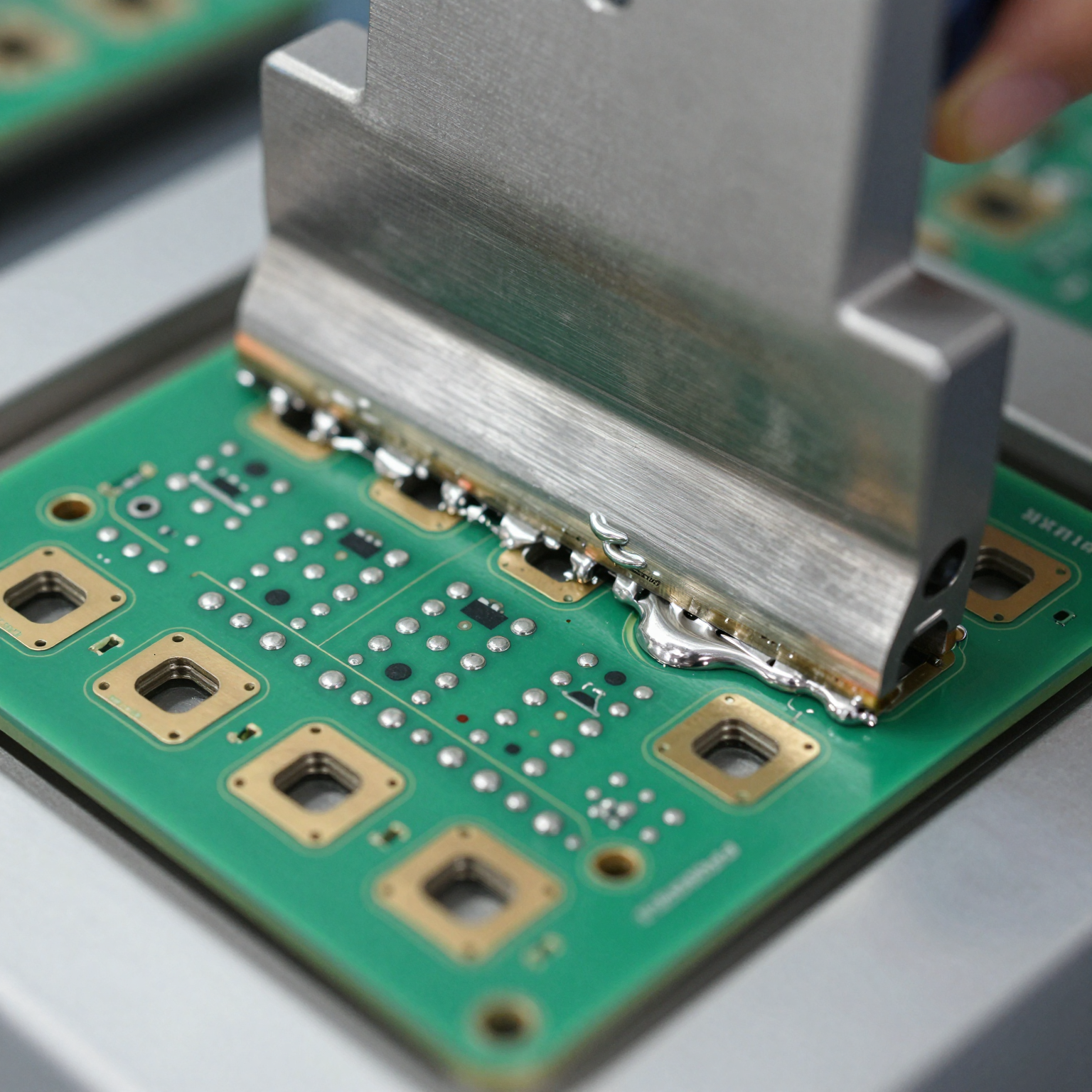

5. Aaltojuotos tai selektiivinen juotos

Läpiladottavien komponenttien juottamiseksi useimmat tuotantolinjat käyttävät aaltojuotosta tai selektiivistä juotosta.

-

Aaltojuotos: PCB kulkee sulan juotteen muodostaman "aallon" yli. Kun levyn alapuoli koskettaa aaltoa, juote virtaa reikiin kapillaari-ilmiön avulla muodostaen luotettavat liitokset. Tämä menetelmä on nopea ja tehokas, mutta se ei sovi levyille, joissa on herkkiä pintaliitoskomponentteja alapuolella, koska ne voivat vaurioitua lämmöstä.

-

Selektiivinen juotos: Tarkempi vaihtoehto, selektiivinen juotos käyttää robottiohjattua suutinta juotteen levittämiseen vain tiettyihin läpiladottaviin liitoksiin. Tämä mahdollistaa sekateknologialevyjen (joissa on SMT molemmilla puolilla ja THT-komponentteja) turvallisen kokoamisen altistamatta herkkiä osia liialliselle lämmölle.

Jotkut edistyneet järjestelmät yhdistävät molemmat prosessit yhteen linjaan, optimoiden läpimenon ja joustavuuden.

6. Tarkastus ja testaus

Kun kaikki komponentit on juotettu, levy käy läpi sarjan tarkastuksia ja testejä toiminnallisuuden ja laadun varmistamiseksi.

Yleisiä tarkastusmenetelmiä ovat:

- Automaattinen optinen tarkastus (AOI): Käyttää korkearesoluutioisia kameroita ja kuvankäsittelyohjelmistoa havaitsemaan puuttuvat komponentit, väärän kohdistuksen, juotossillat, riittämättömän juotteen ja napaisuusvirheet.

- Röntgentarkastus (AXI): Erityisen tärkeä piilotettujen juotosliitosten tarkastamiseksi komponenttien, kuten Ball Grid Arrays (BGA), alla, missä visuaalinen tarkastus on mahdotonta.

- Piirilevytestaus (ICT): Testaa yksittäisiä komponentteja avoimien piirien, oikosulkujen, vastusarvojen, kapasitanssin ja muiden sähköisten parametrien varalta.

- Toiminnallinen testaus (FCT): Simuloi todellisia käyttöolosuhteita varmistaakseen, että koottu levy toimii tarkoitetulla tavalla.

Vialliset yksiköt merkitään korjattaviksi, jolloin teknikot poistavat vialliset komponentit ja vaihtavat ne manuaalisesti tai puoliautomaattisilla työkaluilla.

7. Puhdistus ja lopullinen pinnoitus (Valinnainen)

Sovelluksesta riippuen valmis PCBA voidaan puhdistaa fluksijäämien poistamiseksi, erityisesti jos on käytetty vesiliukoista fluksia. Joissakin tapauksissa levylle levitetään suojalakka (conformal coating) — ohut suojaava polymeerikerros — suojaamaan levyä kosteudelta, pölyltä, kemikaaleilta ja lämpöstressiltä. Tämä on erityisen yleistä auto-, ilmailu- ja teollisuusympäristöissä.

Näiden seitsemän vaiheen jälkeen PCB-kokoonpanoprosessi tuottaa täysin toimivan elektronisen moduulin, joka on valmis integroitavaksi lopputuotteeseen.

Nyt kun olemme käsitelleet vakiotyönkulun, tarkastellaanpa joitain erikoistuneita PCB-kokoonpanotekniikoita, joita käytetään edistyneessä elektroniikassa.

Keskeisten PCB-kokoonpanomenetelmien tutkiminen

Teknologian kehittyessä myös PCB-kokoonpanolle asetetut vaatimukset kehittyvät. Miniatyrisointi, suuremmat nopeudet, joustavat muotokertoimet ja tiukempi väli vaativat innovatiivisia ratkaisuja perinteisten jäykkien levyjen ja läpiladottavien komponenttien lisäksi. Tutkitaan kolmea edistynyttä kokoonpanotyyppiä: FPC-kokoonpano, Rigid-Flex PCB-kokoonpano ja HDI-kokoonpano.

FPC-kokoonpano: Joustavien ja kompaktien suunnitelmien mahdollistaminen

FPC-kokoonpano, tai joustavan painetun piirilevyn kokoonpano, sisältää komponenttien kokoamisen joustaville substraateille, jotka on valmistettu polyimidistä tai vastaavista materiaaleista. Toisin kuin jäykät PCB:t, FPC:t voivat taivuttaa, kiertyä ja taittua, mikä tekee niistä ihanteellisia sovelluksiin, joissa tilaa on rajoitetusti tai vaaditaan dynaamista liikettä.

FPC-kokoonpanon sovellukset

- Puettavat laitteet (älykellot, aktiivisuusrannekkeet)

- Taittuvat älypuhelimet ja tabletit

- Lääketieteelliset implantit ja diagnostiikkalaitteet

- Autojen anturit ja infotainment-järjestelmät

- Kulutuselektroniikka (kamerat, kuulokkeet)

Haasteet FPC-kokoonpanossa

Työskentely joustavien piirien kanssa tuo mukanaan ainutlaatuisia haasteita:

- Käsittelyherkkyys: Ohuet FPC:t ovat hauraita ja alttiita repeytymiselle tai rypistymiselle käsittelyn aikana.

- Rekisteröintitarkkuus: Kohdistuksen ylläpitäminen juotostahnan tulostuksen ja komponenttien sijoittelun aikana vaatii erityisiä työkaluja tai kantolaitteita.

- Lämpölaajenemisen epäsuhta: Polyimidi laajenee eri tavalla kuin juote, mikä lisää liitoksen hajoamisriskiä lämpöjaksojen aikana.

- Rajoitettu lämmönkestävyys: Liiallinen lämpö reflow'n aikana voi vääristää tai heikentää perusmateriaalia.

Näiden ongelmien voittamiseksi valmistajat käyttävät usein jäykisteitä (vahvikkeita, jotka on valmistettu FR4:stä tai metallista) komponenttien asennusalueilla ja käyttävät matalan stressin käsittelyjärjestelmiä. Erikoistuneet reflow-profiilit hitaammilla nousunopeuksilla auttavat minimoimaan lämpöstressiä.

Haasteista huolimatta FPC-kokoonpano tarjoaa vertaansa vailla olevan suunnitteluvapauden ja sitä käytetään yhä enemmän huippuluokan tuotteissa.

Kiinnostaako oppia lisää joustavuuden suunnittelusta? Tutustu oppaaseemme joustavien PCB-suunnittelun parhaista käytännöistä.

Rigid-Flex PCB-kokoonpano: Voiman ja joustavuuden yhdistäminen

Rigid-Flex PCB-kokoonpano yhdistää jäykkien levyjen kestävyyden joustavien piirien mukautuvuuteen. Nämä hybridirakenteet koostuvat useista kerroksista jäykkiä ja joustavia substraatteja, jotka on laminoitu yhteen yhdeksi kokonaisuudeksi.

Tämä lähestymistapa poistaa liittimien ja kaapeleiden tarpeen erillisten levyjen välillä, mikä vähentää painoa, parantaa signaalin eheyttä ja lisää luotettavuutta — erityisesti vaativissa ympäristöissä.

Rigid-Flex PCB-kokoonpanon edut

- Tilatehokkuus: Ihanteellinen kompakteihin koteloihin, kuten droneihin, sotilasvarusteisiin ja kannettaviin lääkinnällisiin laitteisiin.

- Parannettu luotettavuus: Vähemmän liitäntöjä tarkoittaa vähemmän mahdollisia vikapisteitä.

- Parannettu signaalisuorituskyky: Lyhyemmät jälkipituudet vähentävät kohinaa ja ylikuulumista (crosstalk).

- Kestävyys: Kestää tärinää ja toistuvaa taivutusta paremmin kuin erilliset jäykät levyt, jotka on yhdistetty johdoilla.

Kokoonpanoharkinnat

Rigid-flex-levyjen kokoaminen tuo mukanaan lisämonimutkaisuutta:

- Kerrosrekisteröinti: Täydellisen kohdistuksen varmistaminen jäykkien ja joustavien osien välillä laminoinnin ja porauksen aikana.

- Komponenttien sijoittelu siirtymien yli: Komponentteja ei tule sijoittaa suoraan taivutusalueiden päälle, ellei niitä ole erityisesti suunniteltu siihen.

- Erityiskiinnitys: Mukautettuja jigejä voidaan tarvita tukemaan joustavia osia SMT:n ja reflow'n aikana.

- Testausmonimutkaisuus: Vaatii hienostuneita testilaitteita 3D-geometrian vuoksi.

Korkeampien materiaali- ja valmistuskustannusten vuoksi Rigid-Flex PCB-kokoonpano on tyypillisesti varattu korkean luotettavuuden tai kriittisiin sovelluksiin, joissa suorituskyky ohittaa kustannushuolet.

HDI-kokoonpano: Nopeiden, miniatyyrilaitteiden voimanlähde

HDI-kokoonpano, tai High-Density Interconnect Assembly, edustaa miniatyrisoidun PCB-teknologian huippua. HDI-levyissä on ohuemmat linjat ja välit, pienemmät viat (mukaan lukien mikroviat), korkeampi liitospadien tiheys ja ohuemmat materiaalit verrattuna perinteisiin PCB:ihin.

Nämä ominaisuudet tekevät HDI-kokoonpanosta välttämättömän älypuhelimille, tableteille, AI-kiihdyttimille ja muille korkean suorituskyvyn laskentalaitteille.

HDI-levyjen ominaisuudet

- Mikroviat (tyypillisesti halkaisijaltaan <150 µm)

- Sokeat (blind) ja haudatut (buried) viat (yhdistävät sisäkerroksia menemättä koko levyn läpi)

- Peräkkäinen laminointi (kerrosten rakentaminen vaiheittain)

- BGA-paketit, joissa on korkeampi I/O-tiheys (esim. 0,4 mm pitch)

HDI-kokoonpanon edut

- Pienempi muotokerroin: Mahdollistaa enemmän toiminnallisuutta pienemmässä tilassa.

- Parempi sähköinen suorituskyky: Pienentynyt parasiittinen induktanssi ja kapasitanssi parantavat signaalin eheyttä.

- Lisääntynyt luotettavuus: Lyhyemmät signaalipolut vähentävät alttiutta sähkömagneettisille häiriöille (EMI).

- Pienempi virrankulutus: Tehokas reititys vähentää energiahäviötä.

Haasteet HDI-kokoonpanossa

- Tarkkuusvaatimukset: Mikroskaalan ominaisuudet vaativat erittäin hienoja juotostahnastensiilejä (usein sähkömuovattua nikkeliä) ja korkean näkymän sijoitusjärjestelmiä.

- Mikrovia luotettavuus: Tyhjät tilat tai halkeamat mikroviassa voivat johtaa varhaiseen epäonnistumiseen lämpöjaksojen aikana.

- Lämmönhallinta: Tiheämmät komponentit tuottavat enemmän lämpöä ahtaissa tiloissa.

- Testauspääsy: Rajoitettu fyysinen pääsy monimutkaistaa mittaamista ja vianetsintää.

Valmistajien, jotka käsittelevät HDI-kokoonpanoa, on investoitava huippuluokan laitteisiin ja noudatettava tiukkoja prosessikontrolleja. Esimerkiksi laserporaus käytetään mikroviain luomiseen, ja peräkkäiset rakennusprosessit (SBU) mahdollistavat monimutkaisen monikerroksisen pinoamisen.

Syvemmän ymmärryksen saamiseksi tästä teknologiasta, lue artikkelimme HDI PCB -teknologiasta.

Vertailu: SMT vs. Läpiladottava kokoonpano (THT)

Kaksi päämenetelmää hallitsee PCB-kokoonpanoa: Pintaliitostekniikka (SMT) ja Läpiladottava tekniikka (THT). Vaikka monet modernit levyt käyttävät molempien yhdistelmää, niiden erojen ymmärtäminen on avain oikean lähestymistavan valitsemiseen projektillesi.

Pintaliitostekniikka (SMT)

SMT sisältää komponenttien sijoittamisen suoraan PCB:n pinnalle, ja niiden johtimet juotetaan padeille sen sijaan, että ne työnnettäisiin reikiin. Se tuli hallitsevaksi 1980-luvulla automaation ja miniatyrisointitrendien yhteensopivuuden vuoksi.

SMT:n edut:

- Tukee pienempiä komponentteja (jopa 01005 koko: 0,4 mm × 0,2 mm)

- Mahdollistaa kaksipuolisen kokoonpanon

- Mahdollistaa korkeamman komponenttitiheyden

- Nopeampi ja kustannustehokkaampi suurille volyymeille

- Parempi suorituskyky korkeilla taajuuksilla pienempien parasiittisten vaikutusten vuoksi

SMT:n haitat:

- Vähemmän mekaanisesti kestävä raskaille tai usein rasitetuille komponenteille

- Herkempi lämpöstressille ja väsymiselle

- Vaatii tarkkoja laitteita ja ammattitaitoisia käyttäjiä

- Piilotetut juotosliitokset (esim. BGA) vaativat röntgentarkastuksen

Läpiladottava tekniikka (THT)

THT edeltää SMT:tä ja sisältää komponenttien johtimien työntämisen esiporattujen reikien läpi PCB:ssä ja niiden juottamisen vastakkaiselle puolelle.

THT:n edut:

- Vahvemmat mekaaniset sidokset, ihanteellinen liittimille, kytkimille ja muuntajille

- Helpompi manuaalinen kokoonpano ja korjaus

- Parempi lämmönpoisto tehokomponenteille

- Sopii prototyypeille ja pienille volyymeille

THT:n haitat:

- Suurempi jalanjälki ja pienempi komponenttitiheys

- Hitaampi ja työvoimavaltaisempi

- Vaatii porausta, mikä lisää valmistusaikaa ja -kustannuksia

- Ei yhteensopiva erittäin hienon jaon tai miniatyrisoitujen suunnitelmien kanssa

Milloin käyttää kumpaa?

| Skenaario | Suositeltu menetelmä |

|---|---|

| Suuren volyymin kulutuselektroniikka | SMT |

| Prototyypit ja pienet erät | THT tai sekoitettu |

| Karut ympäristöt (tärinä, isku) | THT tai vahvistettu SMT |

| Korkeataajuiset RF-piirit | SMT |

| Suuret tehokomponentit | THT |

| Tilarajoitetut suunnitelmat | SMT tai HDI |

Monet modernit kokoonpanot käyttävät sekateknologiaa, hyödyntäen molempien menetelmien vahvuuksia. Esimerkiksi älypuhelin voi käyttää SMT:tä prosessoreille ja muistisiruille samalla kun siinä on muutama läpiladottava ruuvi tai ankkuri rakenteellista tukea varten.

Lue lisää näiden menetelmien valinnasta yksityiskohtaisesta vertailustamme SMT vs. läpiladottava kokoonpano.

Laadunvalvonta PCB-kokoonpanossa: Luotettavuuden varmistaminen

Mikään keskustelu PCB-kokoonpanosta ei olisi täydellinen korostamatta laadunvalvonnan merkitystä. Jopa edistyneimmät prosessit voivat tuottaa viallisia yksiköitä, jos niitä ei valvota ja validoida asianmukaisesti.

Miksi laadulla on väliä

Yksi viallinen juotosliitos voi vaarantaa koko järjestelmän. Turvallisuuskriittisillä aloilla, kuten ilmailussa, autoteollisuudessa ja terveydenhuollossa, epäonnistuminen ei ole vaihtoehto. Siksi johtavat PCB-kokoonpanon toimittajat toteuttavat monivaiheisia laadunvarmistusohjelmia.

Yleisiä vikoja PCB-kokoonpanossa

- Juotossillat (oikosulut vierekkäisten pinnien välillä)

- Avoimet piirit (riittämätön juote tai huono kostuminen)

- Tombstoning (epäsymmetrinen lämmitys vetää komponentin toisen pään ylös)

- Väärin sijoitetut tai puuttuvat komponentit

- Kylmäjuotokset (rakeinen ulkonäkö, huono johtavuus)

- Tyhjät tilat (voids) BGA-juotospalloissa

- Delaminaatio tai vääntyminen kosteuden imeytymisen vuoksi (popcorning)

Keskeiset laadunvarmistuskäytännöt

-

Design for Manufacturability (DFM) -tarkistus: Insinöörit analysoivat PCB-layoutin ennen tuotantoa tunnistaakseen mahdolliset ongelmat, kuten riittämätön väli, väärät pad-koot tai lämpöepätasapainot.

-

Saapuvien materiaalien tarkastus: Kaikki PCB:t, komponentit ja juotosmateriaalit tarkistetaan saapuessa eritelmien noudattamisen varalta.

-

Prosessin valvonta: Reaaliaikainen valvonta juotostahnan tilavuudelle, sijoitustarkkuudelle, reflow-profiileille ja aaltojuotoksen ominaisuuksille varmistaa johdonmukaisen tuloksen.

-

Automatisoidut tarkastusjärjestelmät:

- AOI havaitsee näkyvät viat SMT:n jälkeen.

- AXI tarkastaa sisäiset liitokset BGA:ssa ja QFN:ssä.

- ICT varmistaa sähköisen jatkuvuuden ja komponenttien arvot.

-

Tilastollinen prosessinohjaus (SPC): Seuraa prosessimuuttujia ajan mittaan trendien havaitsemiseksi ja poikkeamien estämiseksi.

-

Ympäristöstressiseulonta (ESS): Levyt altistetaan lämpötilajaksoille, tärinälle ja kosteudelle piilevien vikojen paljastamiseksi.

-

Jäljitettävyys ja dokumentaatio: Täydellinen eräseuranta mahdollistaa juurisyyanalyysin kenttävikojen tapauksessa.

Tehokas tapa ylläpitää johdonmukaisuutta on noudattaa jäsenneltyä kehystä, kuten 6-vaiheista laadunvalvontaprosessia, joka integroi tarkastukset jokaiseen vaiheeseen — saapuvista materiaaleista lopulliseen toimitukseen.

Oikean PCB-kokoonpanokumppanin valinta

Pätevän PCB-kokoonpanovalmistajan valinta on ratkaisevan tärkeää tuotteesi onnistuneelle markkinoille saattamiselle. Etsi kumppaneita, jotka tarjoavat:

- Kokemusta kohdealaltasi (lääketiede, autoteollisuus, teollisuus jne.)

- Edistyneet kyvyt FPC-kokoonpanossa, Rigid-Flex PCB-kokoonpanossa ja HDI-kokoonpanossa

- Vankat laadunhallintajärjestelmät (ISO 9001, IPC-A-610 -sertifiointi)

- Läpinäkyvä viestintä ja suunnittelutuki

- Skaalautuva tuotantokapasiteetti (prototyypeistä täyteen valmistukseen)

Jos etsit luotettavaa PCB-kokoonpanovalmistajaa, harkitse vierailua osoitteessa https://pcbassemblymfg.com/fi tutustuaksesi heidän koko palveluvalikoimaansa, mukaan lukien PCB-valmistus, elektronisten komponenttien hankinta ja PCB-laadun testaus.

Voit myös tarkistaa heidän PCB-valmistuskapasiteettinsa tai ottaa heihin suoraan yhteyttä saadaksesi PCB-tarjouksen.

Johtopäätös: PCB-kokoonpanon tulevaisuus

PCB-kokoonpano on paljon enemmän kuin vain osien kiinnittämistä levylle — se on hienostunut sekoitus insinööritaitoa, tarkkuusautomaatiota ja laadun tiedettä. Kun elektroniset laitteet jatkavat kutistumistaan koon suhteen samalla kun ne kasvavat monimutkaisuudeltaan, kysyntä edistyneille kokoonpanotekniikoille, kuten FPC-kokoonpanolle, Rigid-Flex PCB-kokoonpanolle ja HDI-kokoonpanolle, vain kasvaa.

Puettavista terveysmonitoreista autonomisiin ajoneuvoihin ja tekoälyllä toimiviin reunalaitteisiin, huomisen innovaatioiden menestys riippuu luotettavista ja korkean suorituskyvyn PCB-kokoonpanoprosesseista.

Ymmärtämällä perusasiat — olipa kyse SMT:n ja läpiladottavan tekniikan kompromissien hallinnasta, joustavien piirien monimutkaisuuksien navigoinnista tai tiukan laadunvalvonnan varmistamisesta — olet paremmin varustettu suunnittelemaan, määrittelemään ja valmistamaan elektronisia tuotteita, jotka täyttävät korkeimmat standardit.

Pysy ajan tasalla, kumppanoidu viisaasti ja omaksu elektroniikan valmistuksen kehittyvä maisema.